Как напечатать пружину? Часть 1

Захотел напечатать небольшую пружинку на 3D-принтере, и для начала решил поискать в Интернете способы печати подобных вещей. Сразу отмечу, что я не будут рассматривать практичность или применимость напечатанных пружин. В данной статье я опишу несколько способов 3D-печати пружин, которые я опробовал. Возможно, это кому-то окажется полезным. Видео по данной теме:

Способов оказалось много, поэтому я их разделил на две части. Первая часть больше подойдет для тех, кому надо просто и быстро напечатать пружину, а во второй части опишу несколько нестандартных и интересных решений, которые одними пружинами не ограничиваются.

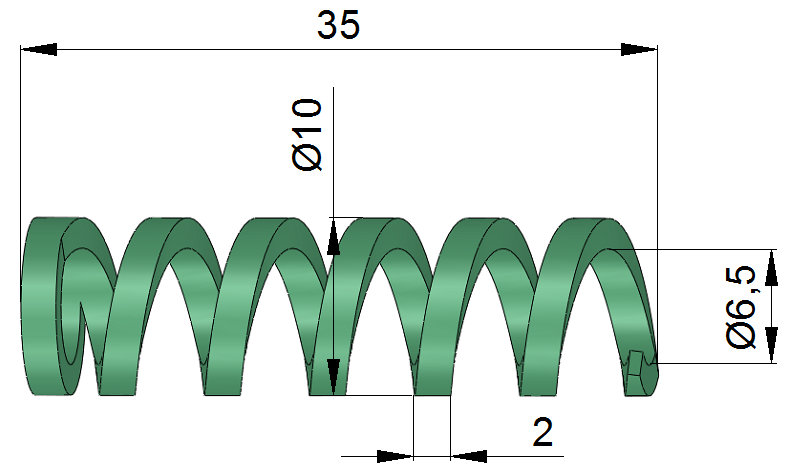

Для исследований была создана модель пружинки, с размерами, показанными на рисунке:

Пружину делал специально относительно маленькую. Так и время печати меньше и сама задача получить качественную распечатку сложнее. В конце я выбрал лучший способ и напечатал более традиционную пружину с круглым поперечным сечением.

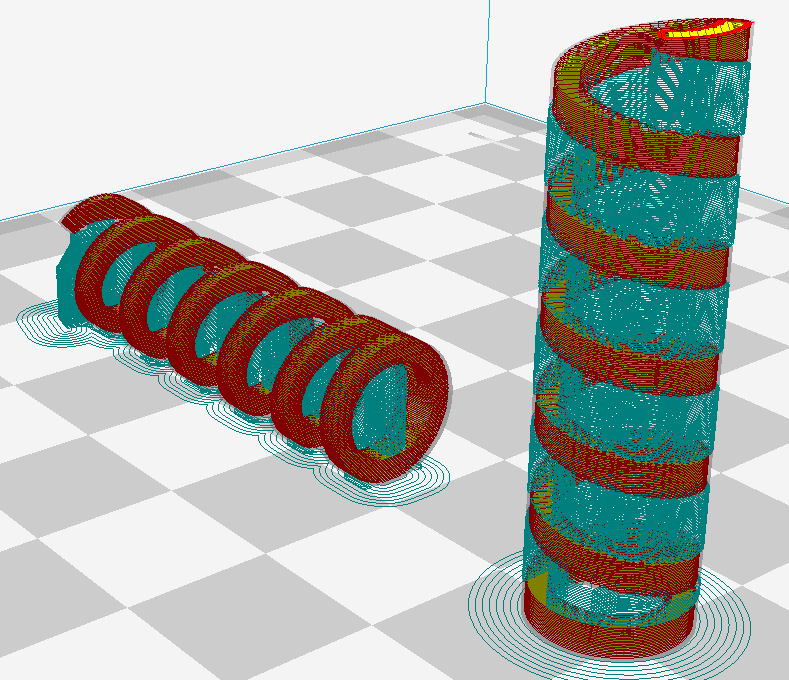

Итак, поехали. Первый способ: А что, если особо не заморачиваться и просто попытаться напечатать пружину как обычную деталь с обычными поддержками, которые создает слайсер (в моем случае это Cura). Попробовал напечатать сразу в двух вариантах ориентации: горизонтально и вертикально:

При удалении поддержек с напечатанных пружин всплывает основной недостаток этого способа – на таких маленьких и тонких деталях их удалять очень сложно. Из-за небольших размеров пружине не хватает жесткости – она сильно гнется при удалении поддержек. Если для варианта вертикальной ориентации пружины поддержки кое-как удалить удалось, то для горизонтально варианта я не смог удалить их, не сломав саму пружину. В итоге результат так себе:

Второй способ: пробуем напечатать вообще без поддержек на медленной скорости. Я установил скорость печати 20 мм/с. Пружина расположена вертикально. Вот что получилось:

Ну, в принципе пружина получилась. Она хорошо сжимается и растягивается, но внешний вид не очень. Поддержки удалять не нужно, но постобработка необходима, если вам критичен внешний вид.

Третий способ: Сделать поддержки вручную. В этом способе рассмотрим сразу несколько вариантов, которые я нашел в Интернете. Первый вариант я нашел в комментариях на этом сайте. Суть его в том, что мы делаем тонкую поддержку в один проход сопла под витками пружины. Пробуем печатать:

Видно, что витки не такие страшные, как в варианте без поддержек. На мой взгляд, пружина получилась хорошего качества. Но поддержки удаляются трудно. Просто выламывать их не получается – поддержка хоть и тонкая, но пружина существенно изгибается при выламывании. Поэтому я срезал их канцелярским ножом. После этого необходимо будет еще сточить не срезанные остатки.

Второй вариант этого способа я подсмотрел в этом ролике:

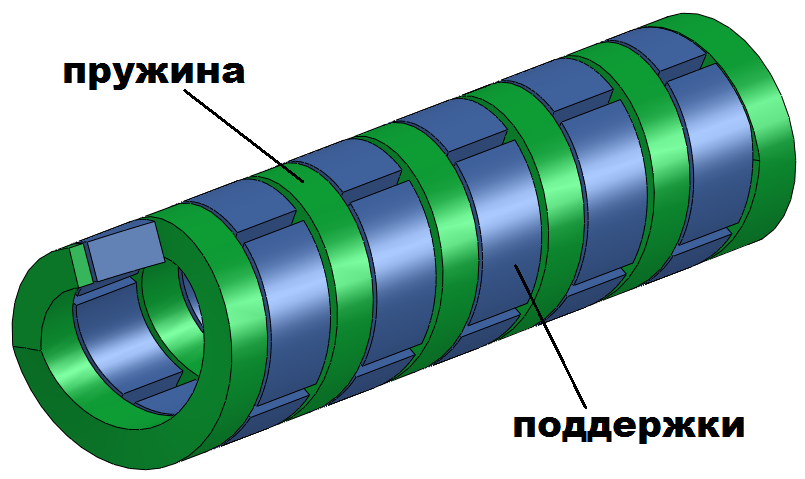

Его суть в том, что между витками мы добавляем поддержку в виде круговых сегментов на всю ширину витков и создаем зазор между поддержкой и витками. Выглядит это так:

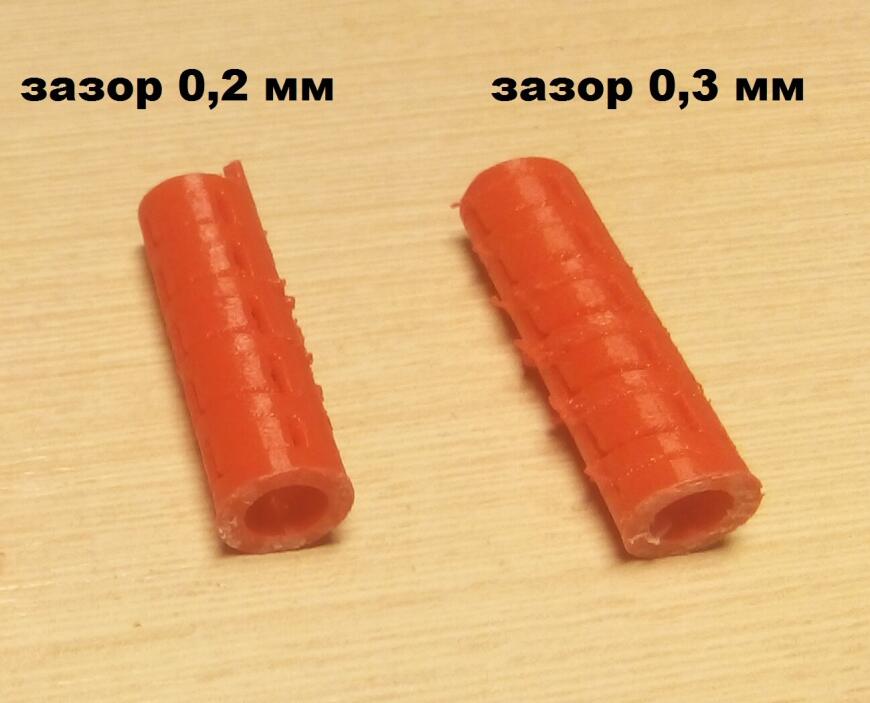

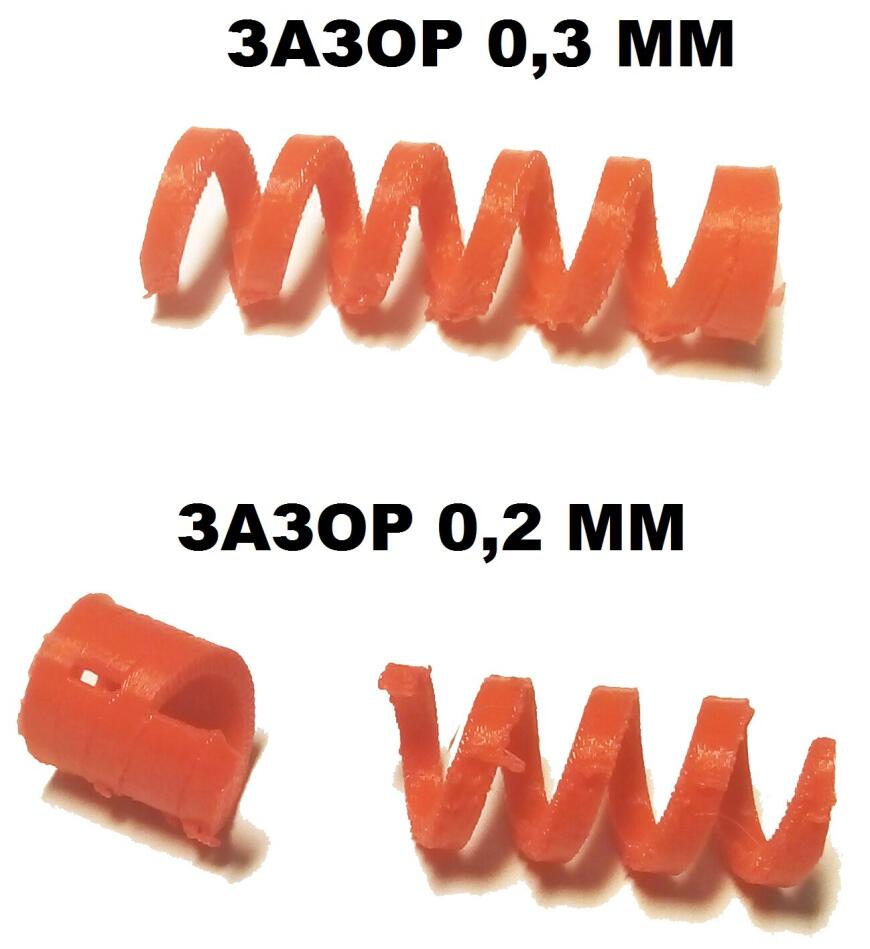

Свою пружину я попробовал напечатать этим способом с величинами зазоров 0,1 мм, 0,2 мм и 0,3 мм. С зазором 0,1 мм поддержки сплавлялись с пружиной примерно также как и без зазора. Поэтому далее я рассматривал только две величины зазора – 0,2 мм и 0,3 мм:

При величине зазора 0,3 мм поддержки удалялись очень хорошо (процесс удаления поддержек можно посмотреть на самом первом видео в статье). Я их отделял пинцетом с небольшим усилием. При зазоре 0,2 мм поддержки удалялись сложнее. Качество детали в обоих случаях получилось одинаковым:

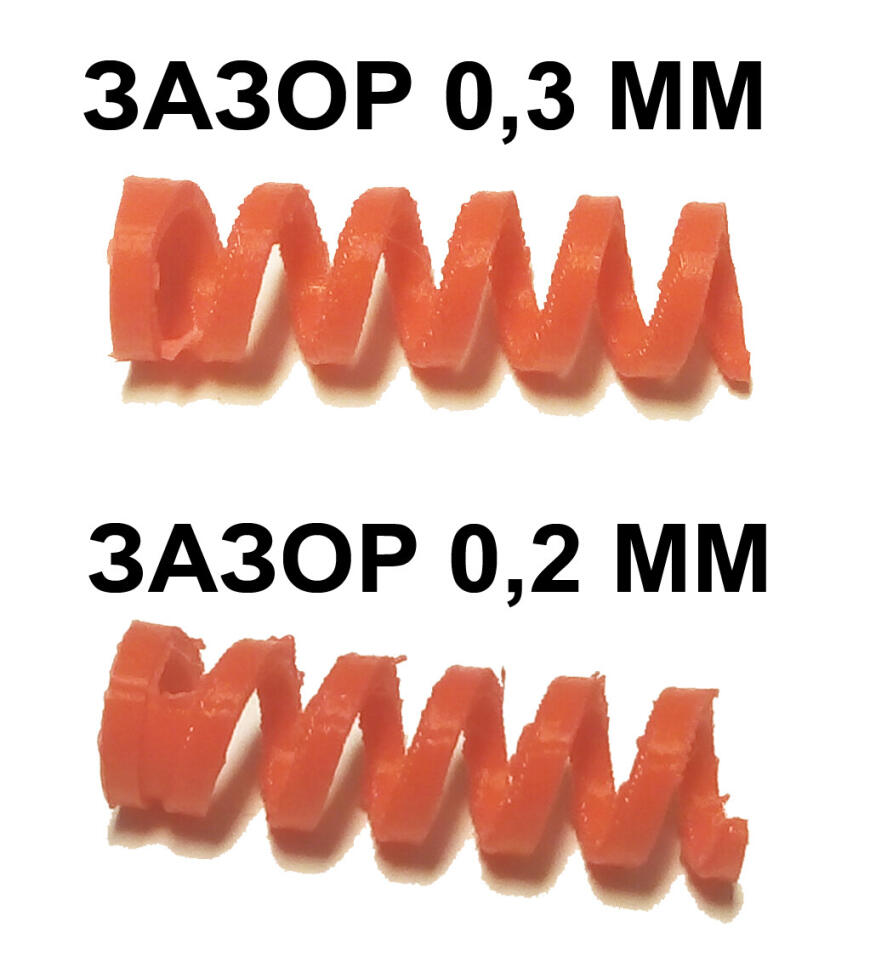

В качестве третьего варианта решил объединить первые два – сделать тонкую поддержку в один проход сопла с зазором. Сделал модели с зазорами 0,2 мм и 0,3 мм. Распечатал:

Аналогично предыдущему варианту тонкая поддержка с зазором 0,3 мм удалялась легче, чем с зазором 0,2 мм. По качеству пружины напечатанные с разным зазором не отличаются. Особенно меня удивило то, что пружины внешне не отличаются и от тех, которые печатались во втором варианте, где поддержка была на всю ширину витков.

Такой способ печати считаю оптимальным: тонкая поддержка в один проход сопла с зазором. Величину зазора лучше подбирать индивидуально в зависимости от размеров детали и материала.

Двигаемся дальше, четвертый способ подходит для того случая, когда вы хотите напечатать пружину лежа. Вручную создаем столбики под каждым витком пружины:

Этот способ я увидел тут:

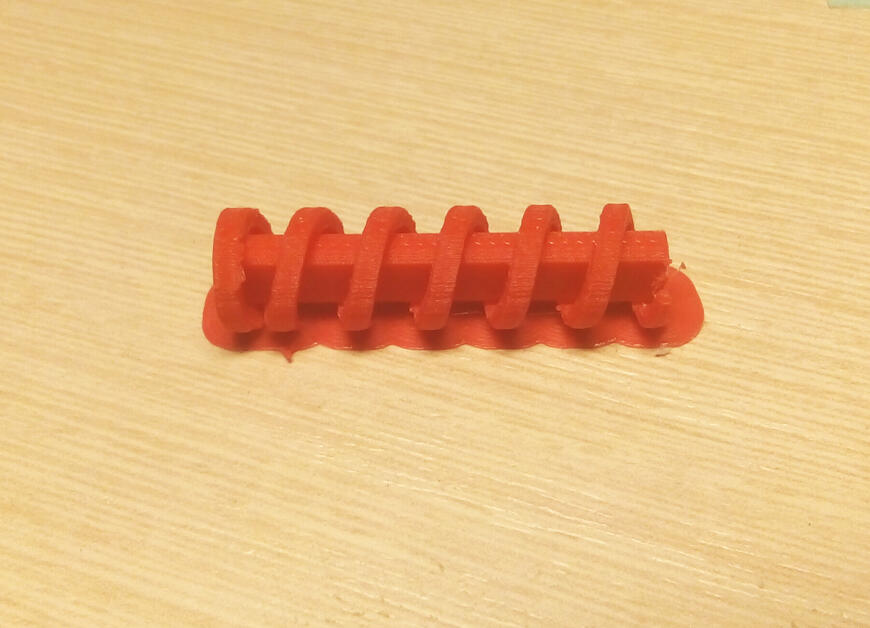

Но я его сразу доработал, добавив зазор 0,3 мм между столбиками и витками. И столбик у меня один на все витки сразу, а не под каждым свой. С таким зазором столбик без проблем отделился, но, субъективно, качество пружины, напечатанной в горизонтальном положении, хуже, чем в вертикальном. По крайней мере, внешний вид мне больше нравится у пружин, напечатанных в вертикальном положении.

В заключении напечатаем пружину с круглым поперечным сечением – это соответствует внешнему виду традиционных витых пружин. Габариты пружины такие же. Пружину печатал слоем 0,1 мм с поддержками в один проход сопла с зазором 0,3 мм. Результат печати:

На фото показан вид пружины до и после удаления поддержек. Качество пружины получилось вполне достойным. Поперечное сечение после распечатки выглядит немного овальным.

На этом пока все. Продолжение в следующей части.

Еще больше интересных статей

Об отработке технических решений

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как мы напечатали первый в России 3D-печатный ФАП: опыт, сроки и архитектурные решения

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Gen6 - 3D печатный радиальный электрогенератор на постоянных магнитах.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Переломы прямых костей без оск...

Может они и не виноваты, лечил...

Одна из причин, зачем вообще п...

Всем привет.Приобрёл себе неда...

В общем столкнулся с такой про...

Где же на этой площадке её пра...

Пытаюсь подключить купленный д...