Как я собрал 3D принтер

Паралельно предложил старшему сыну собрать свой 3D принтер, нашли интересный вариант – Prinbot https://en.wikipedia.org/wiki/Printrbot После обсуждения с сыном изменений в конструкции, он принялся лепить детали для своего принтера из полиморфуса – https://ru.wikipedia.org/wiki/Поликапролактон (прикольная штука для прототипов).

Увы, для 12 летнего ребенка это тяжелая задача. Да и школу никто не отменял. Проект сына заглох, как и мой.

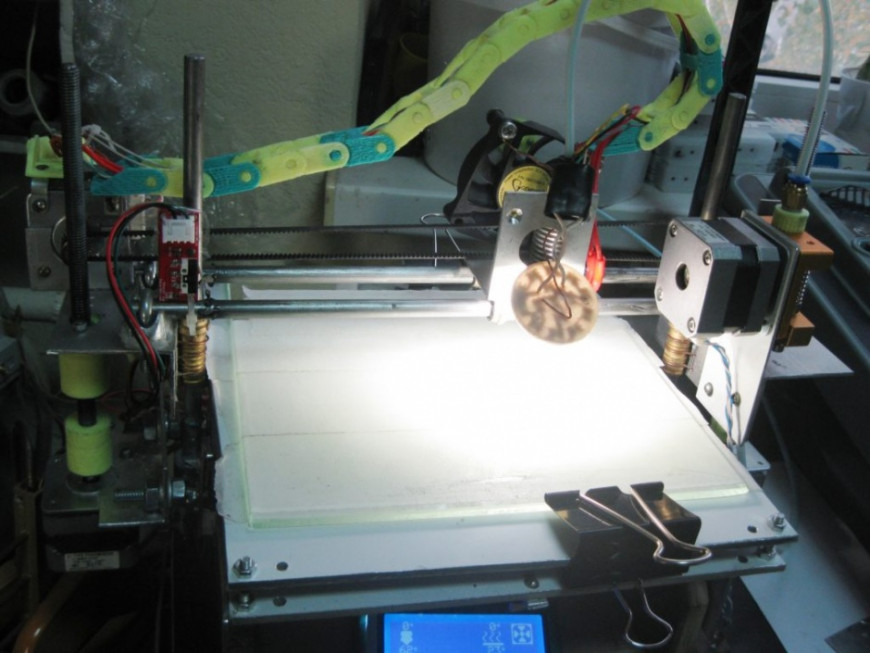

В начале сентября принял решение доделать принтер, взвесив все за и против. Выбор пал на проект сына. Его быстрое завершение было более реальным.

Сам процесс меня очень увлек. Масса вариантов и материалов. Сначала не фотографировал. Но потом понял, что захочу об этом рассказать.

Ну что ж, теперь по порядку

Мой принтер состоит из:

- Рама. Штанга резьбовая 8мм, гайки, шайбы, паркетная доска, алюминиевый уголок 30х30х2мм и 50х50х2мм.

- Направляющие. Пробовал от старых принтеров (мягкие, продавил креплением когда примерял), но у нас 110 рублей метр стоит круг из нержавейки (круг нержавеющий калиброванный – так его в прайс листе называют). Остановился на нем.

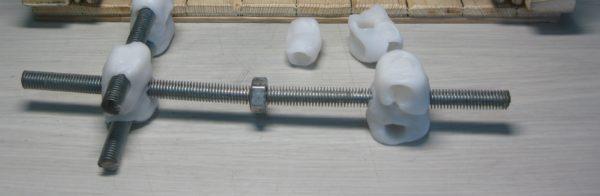

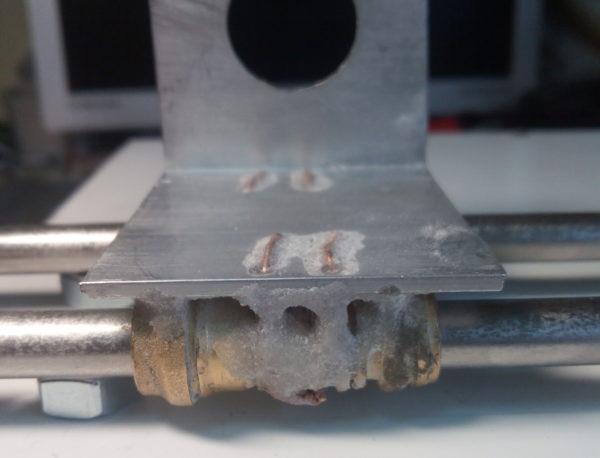

- Подшипники. Изготовлены из обжимного тройника для водопровода. Линейные подшипники заказывать не решился, много написано как они прогрызают не закаленные валы. Наверное можно было заказать втулки с тефлоновым покрытием – SF-1 “Self Lubricating Bearing Bushing 8mm x 10mm x 12mm” . Все же лучше чем мои самосверленные латунные из водопроводного тройника .

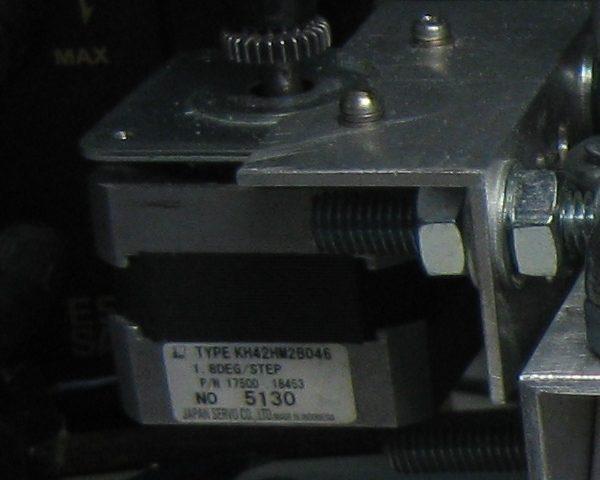

- Движки – nema17 – это название габарита. Мне достались от фискальных регистраторов ПРИМ 07К . Рабочий ток не самый хороший, но для начинающих хватит. В движках так же важно получить нужное количество шагов на миллиметр, а это зависит от количества шагов на оборот, с этим мне повезло.

- Экструдер можно сделать самому, а можно и купить. Я заказал MK8 директ, Hotend V6 боуден, сопла про запас от 0,3 мм до 0,5мм. Пришлось позже дозаказывать термобарьер чтоб скрестить МК8 и хотэнд от V6 и тефлоновую трубку 2мм внутренний диаметр и 4 мм внешний.

И в общем-то угадал, попробовал оба варианта подачи прутка. Дозаказывал датчики температуры и нагреватель хотэнда. - Электроника – ramps, arduino, stepper drivers. Заказал комплект на https://www.aliexpress.com. Ключевое слово в поиске”3D Printer Arduino Mega 2560 R3 RAMPS 1.4“. Выбрал комплект с дисплеем lcd12864, подогревом стола MK2B и концевиками. Не мог определится с драйверами A4988 или DRV8825. В итоге заказал оба варианта, как потом оказалось – не зря.

- Смекалка, руки и терпение… семьи

Сам процесс постройки был бы намного сложнее без универсального состава Супер-клей + сода. И похоже он будет популярнее “синей изоленты”.

Если в тексте увидите слово – клей или клеить, то речь идет об использовании именно этого состава. Данное упрощение пришлось ввести ради разгрузки текста.

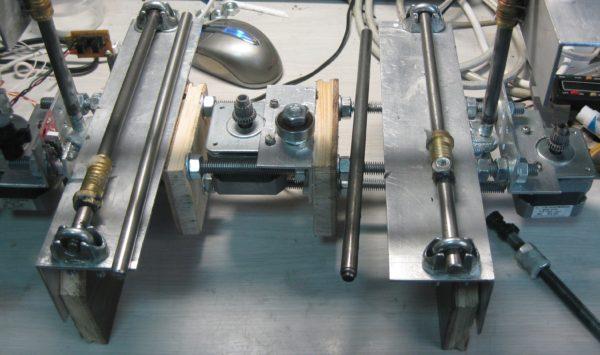

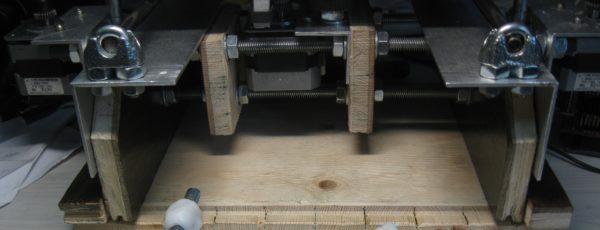

Рама это основа принтера. От неё и начал плясать. Полностью деревянный вариант смутил: влажность, температура и время – влияют на размеры деревянных деталей. Рама собрана из резьбовой штанги и паркетной доски (ламинат показался менее жестким). После сборки рамы заметил склонность к прогибу и кручению. Пришлось добавить третью штангу и два куска доски внутрь конструкции. Ламинированная сторона доски не продавливается шайбами, поэтому мягкую сторону расположил к уголку. Верхние штанги сразу планировал использовать под крепление двигателей. Нижнюю ставил так , чтобы двигателям не мешала. Для оси Х поставил уголок 50х50х2мм. Для моторов использовал 30х30х2мм, не лучший вариант, но работает. Хотел поменять уголок на 50Х50, чтобы закрепиться в трех точках, но увы. В процессе доработки пришлось моторы опустить, что бы не потерять высоту по оси Z (на фото видно уже перевернутое крепление) и 50х50 не подошли уже.

Так же была склеена подставка – что бы не беспокоиться о ровности столов и подоконников где гипотетически может стоять принтер. Клеил на жидкие гвозди “момент“, держит хорошо. Предварительно клеил куски и проверял на прочность.

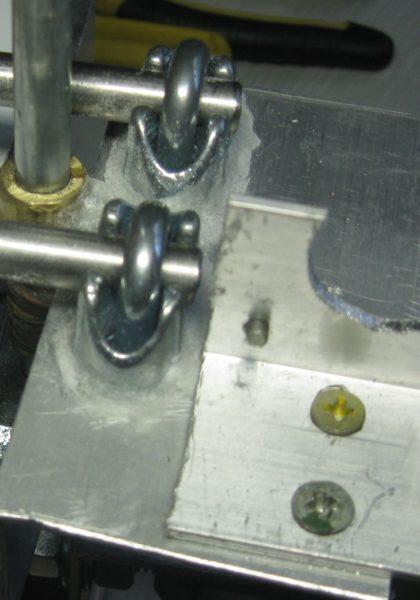

Так же в процессе доработок заметил, что низ не параллелен. Приклеил брусок с внутренней стороны. Направляющие. Все направляющие закреплены при помощи “зажим проволочного троса“.

Не идеальный вариант, но напильник и тиски помогли доработать их (на этом этапе задумался – а не вернуться ли к H-bot своему с такими креплениями :-)).

Ставил кусок уголка в тиски, прикручивал два крепления с осями и подтачивал крепления по необходимости для обеспечения паралельности в горизонтальной и вертикальной плоскости.

При установке на места крепления осей отверстия в уголке делал больше чем надо, чтоб иметь возможность регулировки.

Для оси Z использовал непонятно от чего 8мм ось, стальная и оцинкованная (правда цинк пришлось наждачкой снимать – не налазили мои втулки). Хотел было поменять на нержавейку, но прижилась уже. При относительно небольшой длине направляющих, верх можно не фиксировать. Задумал я их сначала вместе с мотором на одном креплении поставить, но хвосты скобы крепления мешали мотору, поэтому перенес их на уголок оси Y. Как потом оказалось, не очень удобный вариант при тонкой настройке. Пришлось сводить параллели по двум осям одновременно.

Ось Y . Долго придумывал как и на что крепить направляющие, остановился на варианте с уголком. Вроде как ровный (относительно конечно) и жесткость есть. Отверстия под крепления сверлил большим диаметром чем надо было. Это позволило смещать направляющие в горизонтальной плоскости. Интересной находкой было использование суперклея с содой для фиксации оснований креплений после регулировки. Такой вариант дает возможность снять направляющую и вернуть на место без потери настроек.

Горизонтальную параллельность вымерял штангенциркулем, вернее не вымерял, а выставлял. Прикладывал с одной стороны, фиксировал размер винтом и подгонял вторую сторону под этот размер. Понятное дело, что “губок” не хватало для этих размеров, приходилось подбирать варианты, чтобы точно зафиксировать размер. Например, так можно отмерить 215мм:

Вертикальную паралельность выставлял по строительному уровню. Просто сравнивал положение уровня на концах направляющих и не важно в уровне стоит конструкция или нет. Важна разница.

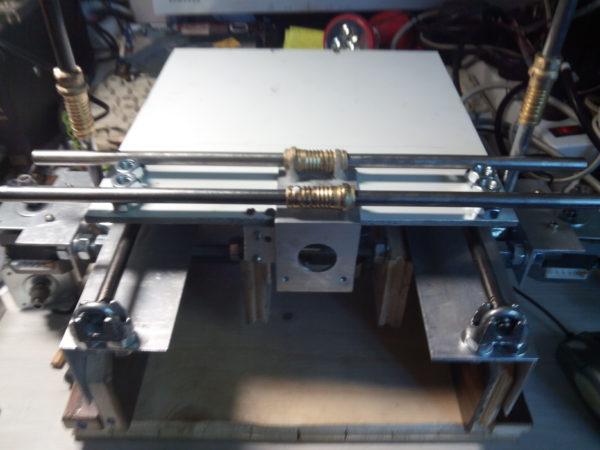

Стол получился из композитной алюминиевой панели. Рядом есть цех по раскройке этих панелей, и ребята подарили обрезок на эксперимент. Пока меня устраивает этот вариант. Втулки крепил к панели клеем, при работе над ошибками (об этом немного позже), армировал проволокой и закрепил клеем. На тиски клал столик, на столик гайки, а на гайки направляющие с рамой. После того как всё выставил, по капле подливал клей и подсыпал соду между втулкой и столиком.

ОсьХ. Здесь я застопорился немного. Фиксацию крепления суперклеем я еще не придумал, а снимать направляющие нужно будет. Ведь каретку экструдера придется дорабатывать и переделывать. Каждый раз настраивать параллели не улыбалось. Начал с того, что выставил оси на гайках на столе, гайки сравнивал перед этим, выбрал примерно одинаковые, те что сильно отличались – на крепеж..

С предварительно засверленным под двигатель уголком закрепил сначала одну втулку.

Потом, после проверки ровного прилегания к гайкам направляющих, осторожно закрепил вторую втулку. После фиксации положения снял направляющие и хорошенько проклеил втулки.

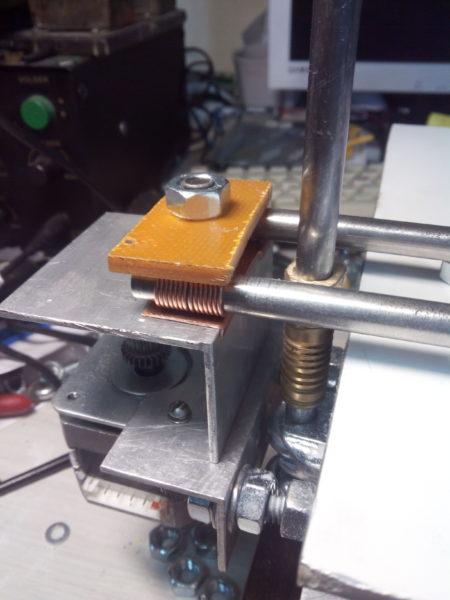

Далее хотел сделать неподвижное крепление направляющих с одной стороны, чтобы избежать частых настроек. Пробовал спаять проволоку, намотанную на направляющие:

пробовал приклеить к пластине:

Увы, при затягивании, направляющие раздвигало в стороны, и каретку клинило.

Вернулся в конце концов к тросовым зажимам, и в процессе подгонки появилась идея зафиксировать их положение клеем . Разобрал и собрал узел несколько раз, всё на месте – каретку не клинит!

Дело пошло!

Собрав таким образом ось Х закрепил её на оси Z клеем, предварительно выставив на гайки для более ровного положения.

К этому моменту я уже догадался армировать соединение втулки с уголком проволокой, так как клей отваливается от уголка при определенной нагрузке. Так даже удобнее – выставил на проволоке деталь и фиксируешь клеем.

Подшипники сделаны из обжимного водопроводного тройника. Его распилил на три части и рассверлил обычным сверлом на 8мм. Сделал так, рассчитывая на то, что смогу напечатать подшипники до появления больших проблем с втулками.

Как временный вариант может подойти проволока, намотанная вокруг направляющей и пропаянная хорошенько. Когда пытался крепить направляющие, удивился тому, что эта конструкция ходит по оси более менее ровно. Навивать сначала лучше на меньший диаметр, а потом навинчивать на место.

Позже узнал, что есть втулки SF1. Наверное можно было их поставить как времянку, да и дешевле выйдет…

Как крепил – выше уже всё показал, добавить особо нечего. Способ вполне мне понравился.

Двигатель

Достались мне вот такие движки – 1.8 градуса шаг, с напресованными шкивами под ремень. На просторах интернета нашел инфу, что ток у них не самый большой, но мне достаточно для относительно небольших скоростей.

На экструдер решил ставить двигатель от матричного принтера.

Увы, это была ошибка. Слишком мало шагов на 1мм вышло в итоге, и нормальная печать не получалась на этом двигателе. Как ни странно, многое удалось напечатать и с ним, но заменил пластик – и пошли непонятки – жуткие пропуски в слоях. Позже заменил этот двигатель.

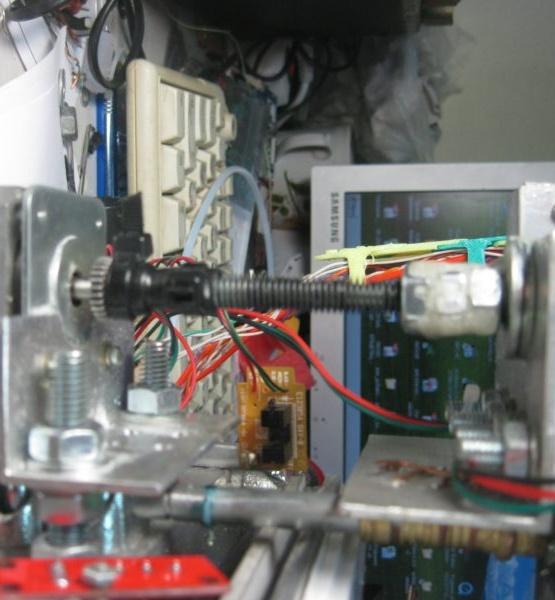

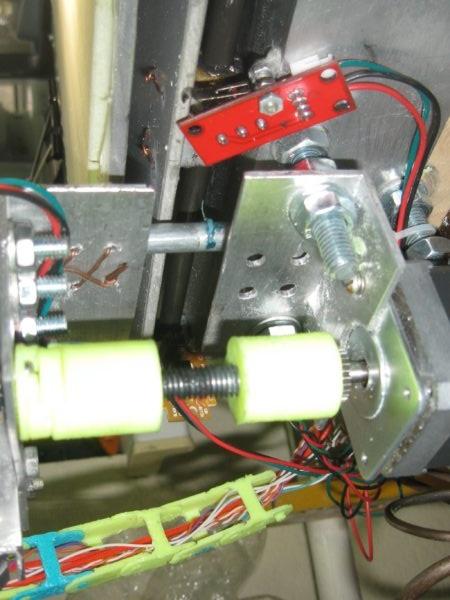

Привод Z. Двигатели закреплены на уголках. Резьбовая штанга изначально крепилась к родному шкиву двигателя термоусадкой в два слоя и фиксацией стяжками.

Сам привод оси состоит из трех гаек, склеенных в блок и приклеенных через шайбы к уголку оси Х . Заметил, что 3 гайки дают меньший люфт. Надо блок прогнать по резьбе несколько проходов, чтоб витки встали на место. Сначала немного заедает, потом всё нормально.

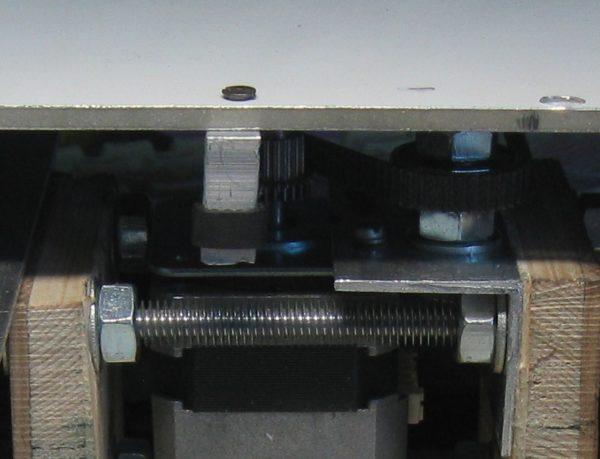

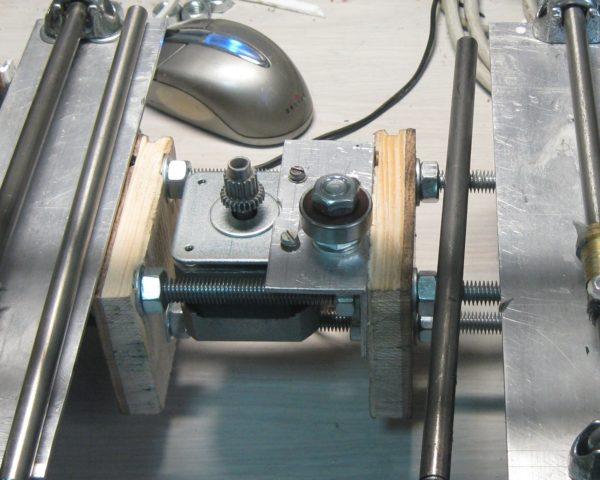

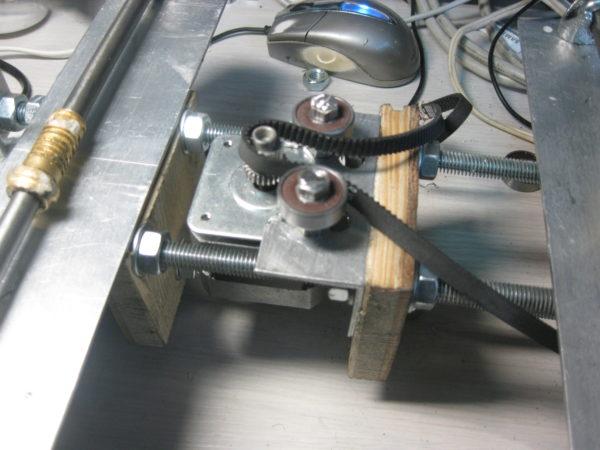

Привод оси Y. Расположен посередине, под столом. Концы ремня закрепил с помощью обрезков уголка.

Сначала решил схитрить и поставить один подшипник.

Увы, стол клинило в крайнем положении.

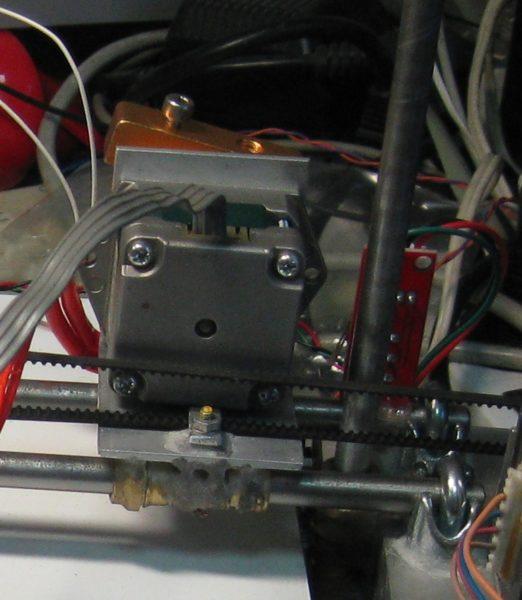

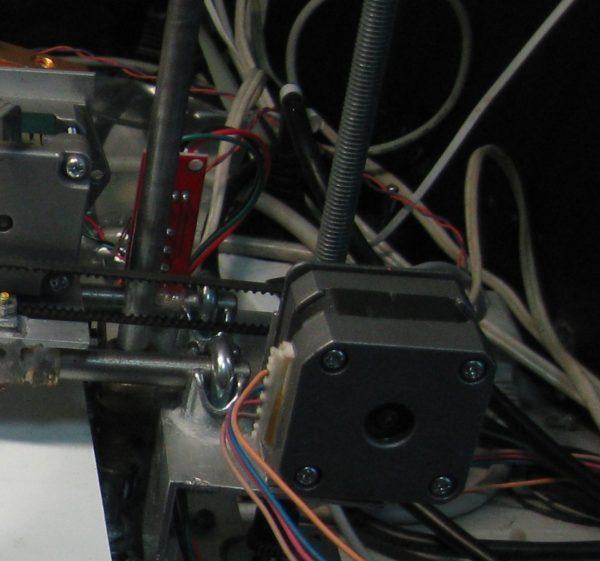

Привод оси Х ремнем. Двигатель закреплен на раме оси с помощью уголка.

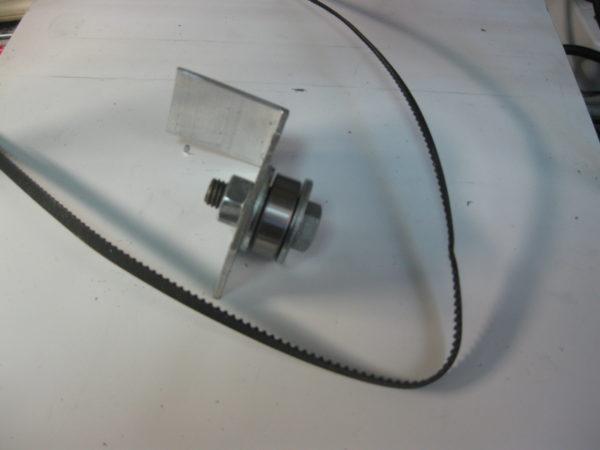

Натяжитель – подшипник с болтом и увеличенным отверстием в креплении:

На каретке закрепил винт (опять клей) и гайкой притянул ремень

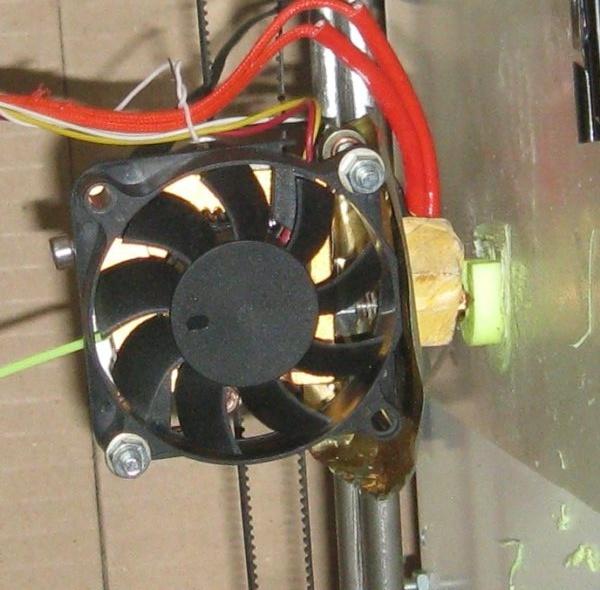

Экструдер. Изначально использовал “директ” на слабом движке от матричного принтера.

Это было ошибкой. Под этот габарит я делал каретку, и без кардинальных переделок замена движка невозможна. Тем не менее этот вариант позволил напечатать много деталей, в том числе и детали для модернизации самого принтера. Экструдер MK8, хотэнд от V6 (позже он появится на фото) через термобарьер, который пришлось заказывать отдельно, так как резьба на МК8 меньше чем на V6. Сопло стояло изначально 0.4, но быстро забилось, заменил его на 0.5 (сопло меняется после прогрева хотэнда, горячо но зато откручивается). Для приобретения опыта так менее хлопотно.

Электроника. Здесь масса вариантов. Всё зависит от ваших потребностей и что удастся купить.

Основные моменты:

- Настройка количества шагов и тока индивидуальны для каждого вида драйверов.

- К полевикам лучше привинтить радиатор, пусть и маленький. Обдув RAMPS 1.4 уменьшит перегревы.

- Перестал работать на ровном месте драйвер A4988. Переставил на ось – крутит, а экструдер нет. В интернете нашел, что такое поведение бывает у этих драйверов, не стал разбираться почему так. Пригодился дублирующий комплект DRV8825. Поставил, настроил и работает до сих пор.

- Концевики приклеивал где было удобно.

Что запомнилось:

Распечатал нужную часть кода и на листах подписывал, что и где поменял. Очень удобно включить нумерацию в IDE и подписывать номер строки на бумажке. Стало намного легче находить нужные строки при настройке.

Заметил, что ось Z почему-то перемещается минимально на 0.04мм. Поэтому не стал на драйвере ставить микрошаг для Z. С шагами, может и заблуждаюсь, но решил так – если один шаг не больше 0.01, мне этого достаточно и использовать микрошаг не обязательно. Тем более, подозреваю , что марлин дает шаг 0.04мм для использования.

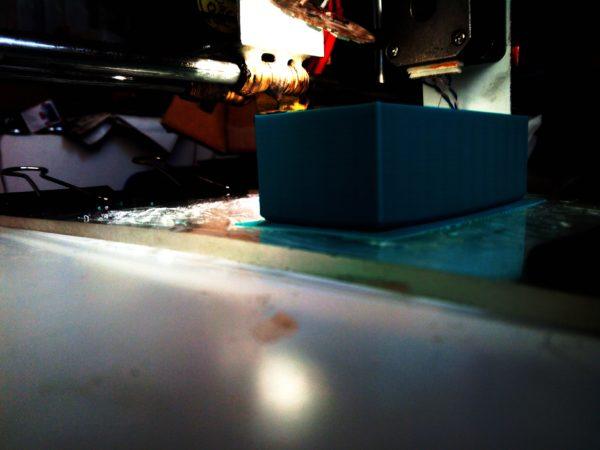

Ну вот, после настроек зачесались руки попробовать печать. Оси перемещаются, экструдер греется и что-то выдавливает…

Пластик для проб взял у сына от 3D ручки. Белый и зеленый оказались ПЛА, красный – АБС, и всё это знатно отсыревшее, так как валялось на полках не один год.

В тайне я надеялся, что всё сразу заработает идеально, как же я заблуждался Работа над ошибками

Выявились несколько моментов:

- стол надо делать большего размера с полями под зажимы;

- стол клинит в крайних положениях из за диагонального крепления ремня;

- оси настроены не очень хорошо, ось Z клинит на максимальном подъеме.

Крепления ремня установил по центрам сторон. Понял, что идеальный вариант – таскать груз за центр масс. Так меньше нагрузка на подшипники и даже втулки клинить от перекоса не будет. В будущем буду стараться так и делать.

Тщательно выставил оси. Именно на этом этапе я использовал строительный уровень.

Стол вырезал побольше и приклеил к втулкам, уже армируя проволокой.

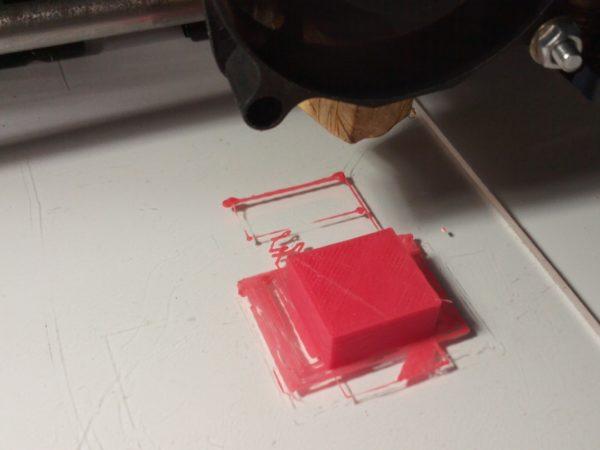

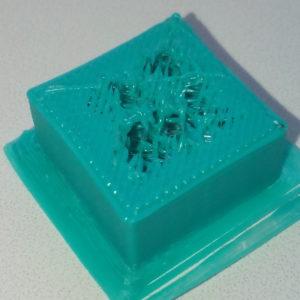

И та-да-ам! Мой первый тестовый кубик!

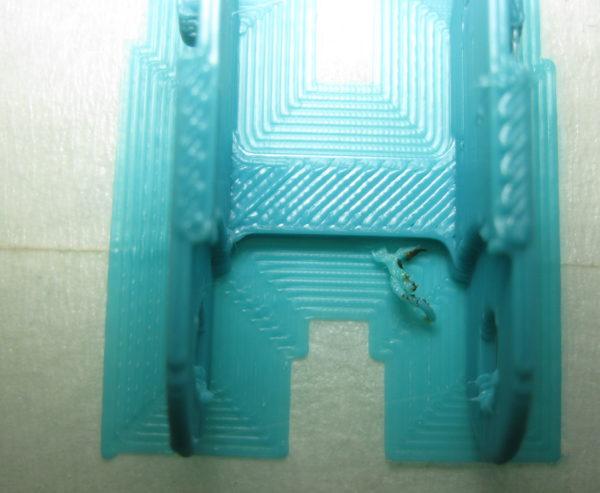

Распаковав катушку “переходного” пластика (хороший жалко тратить просто так) от FDplast (заказанный ещё зимой), начал пробы. После подбора шагов экструдера стали получатся вполне вменяемые вещи, не идеал, но всё же. Переживал по поводу отсутствия подогрева стола. Но как оказалось, если сильно хочется, то можно пробовать и без него. Маленькие детали можно печатать. Тренировался на модели гибкого кабель канала. И опыт, и кабель канал “в подарок”.

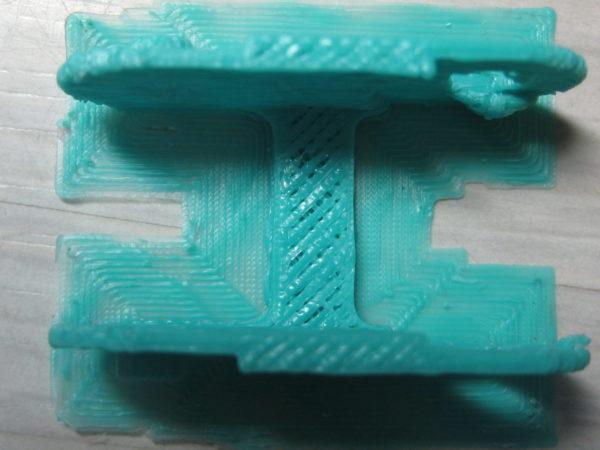

Напечатав энное количество предметов, решил попробовать другой цвет, не переходной и… Вот это номер!

Ну теперь-то я уже знаю, что виноват двигатель экструдера и стечение обстоятельств. Желтый пластик гуще, и при малом количестве шагов на 1мм он более-менее ровно ложился в слой. Синий – более жидкий и выдавливался порциями, это хорошо видно на “юбке”.

Осознав проблему, начал готовиться к модернизации. Попутно осваивая FreeCad, так как готовые модели на просторах интернета не всегда подходят под мои задумки. Научился дорабатывать чужие модели и создавать простые свои.

Модернизация

Пока печатались детали для посудомоечной машины, я подбирал варианты моделей для переделки. Из за моей невнимательности два раза ломало узел привода оси Z. Клей позволял быстро восстановить узел, но надо было что-то делать. Ещё думал, как увеличить количество шагов экструдера, замахнулся на полностью печатный редуктор. И вот настал момент – детали напечатаны и готовы к установке.

Чтобы объединить гайки в блок без клея, сделал втулку с гранями внутри, и гайки с небольшим натягом туда устанавливаются.

Модель блока гаек была объединена с моделью кардана. Также доработал модель переходной муфты под шкив двигателя. Волевым решением был отказ от “директа” в пользу короткого “боудена”. Редуктор остался на память, а каретка оси Х стала намного легче. Так же повесил лампу, разобрал готовую лампу на 12 вольт и прикрутил к каретке.

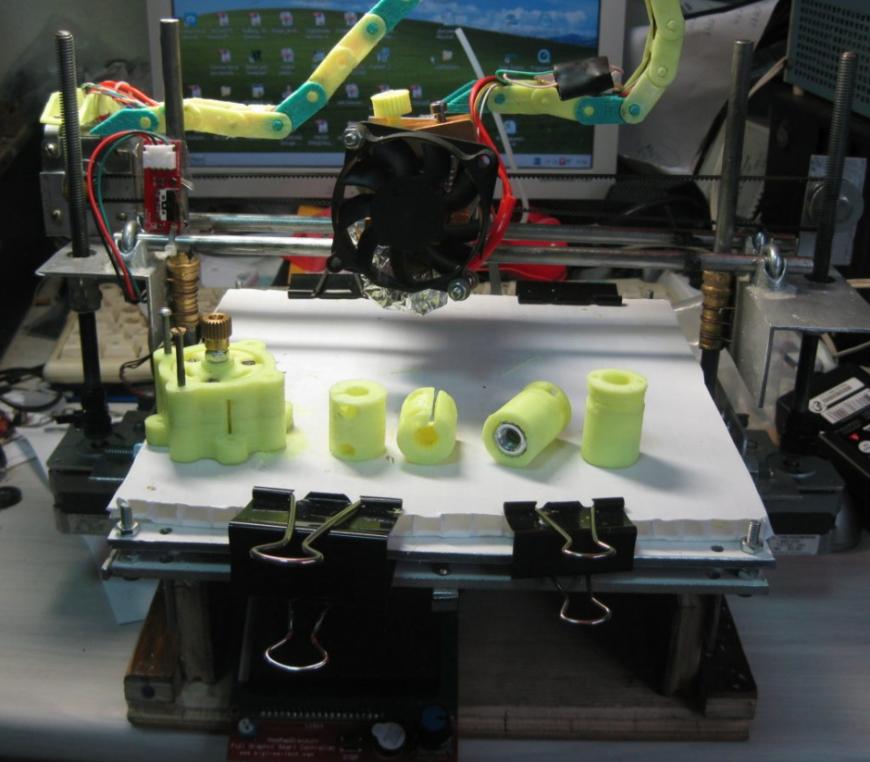

И вот каким получился в итоге “3D принтер своими руками”

“Тестовое” звено кабель канала выглядит теперь вот так:

Выводы и рекомендации

Агрегат получился вполне жизнеспособным. Это можно смело заявить после месяца эксплуатации и напечатанного комплекта роликов для посудомойки. Купил пластик ПЛА и напечатал за 3 часа такую штуку:

Ради интереса поставил печать тестового кубика на скорости 120мм/сек, так крышка кубика просто не закрылась, без обдува детали пластик не успевал застывать и получилась дырка-каша :

Печатаю в среднем на 40мм/сек. Понимаю, что втулки может клинить, но теперь хочется проверить ресурс машинки без доработок. Облагородить наверное надо. Может быть поставлю на втулки сальники клапанов от ВАЗ. Напрягает, что в смазку попадает грязь.

Без подогрева стола с АБС пластиком сложно очень. Орг стекло выгибает просто, если модель прилипла хорошо, а на холодное, обычное стекло не прилипает модель. Но всё же, можно печатать интересные вещи, а небольшая “деламинация” “лечится” ацетоном.

Области печати 120 – 150мм вполне достаточно для многих задач. Даже хватит для печати деталей будущего большого принтера.

Доступная область печати по оси = доступная для перемещения длина направляющей, минус длина подшипника.

Повторюсь про “центр масс”. Очень мало кто на это обращает внимание. Если перемещать узел за “центр массы”, то нагрузка на подшипники уменьшается в разы и становится доступной большая скорость.

Гонка за большими скоростями возможна только после освоения низких.

Меня смущает открытая для пыли рабочая зона подшипников. Думаю сделать на обычных круглых подшипниках, в интернете есть такие варианты.

Механика принтера – это одно, а программные настройки – это другое. Но дефекты печати иногда схожи и надо учиться их разделять (как пример – мой экструдер).

Я хотел показать, как можно решить задачи, возникающие при постройке принтера. Не стоит рассматривать мой принтер как образец для повторения. Некоторые узлы сегодня я бы делал уже по-другому. И этот опыт я перенесу в другой принтер, который уже в планах – сын хочет свой принтер.

Немного фото

запчасти для робота младшего сына, многих удивил напечатанный шарик для передней точки опоры

сувенирчики

резинкострел – детская радость

разборная катушка

Еще больше интересных статей

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

Мама, почему я репрап?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Экструдер 1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Купленный на «Али» МК8 я...

Комментарии и вопросы

напряги естественный интеллект...

Я худею, я кстати реально поху...

так если не будешь добавлять н...

Доброе время суток! Профи в CA...

Привет всем! В промывочном "ве...

Добрый день.Настроил станок, о...

привет.помогите разобраться по...