Печать нейлоновой леской для триммера

Хочу поделится опытом полученным при тестировании триммерной лески 1.6 мм CRAZY, которую беру в магазине СТАРТ.

Не секрет что здесь уже не в первый раз люди выкладывают свои статейки по своему опыту полученному в процессе печати триммерной леской.

На рынке 3д принтеров существует масса прутков из нейлона, но их дороговизна заставляет нас, обладателей 3Д принтеров искать поэтому альтернативные пути. Кто ради получения опыта, а кто из коммерческой цели. Я как раз из второй группы, так как имею свой сервисный центр и в процессе дефицита некоторых шестерней и в поисках как быть дальше и вышел на такой способ как 3д печать. Пришлось еще раньше до этого изучить программы для моделирования. Думал создавать свои не большие прессформы. Но ручеёк вывел в новый мир это 3Д принтеры.

Все прелюдию вроде бы закончил, приступим к делу. Так вот пройдя многие магазины по продажам триммерного оборудования останавливался на разных вариантах, даже случайно купил одну леску в форме не круга а квадрата, печать прошла успешно но все же то что должно быть круглым и подаваться в экструдер тоже должно быть круглым, простите за такой темен написания.

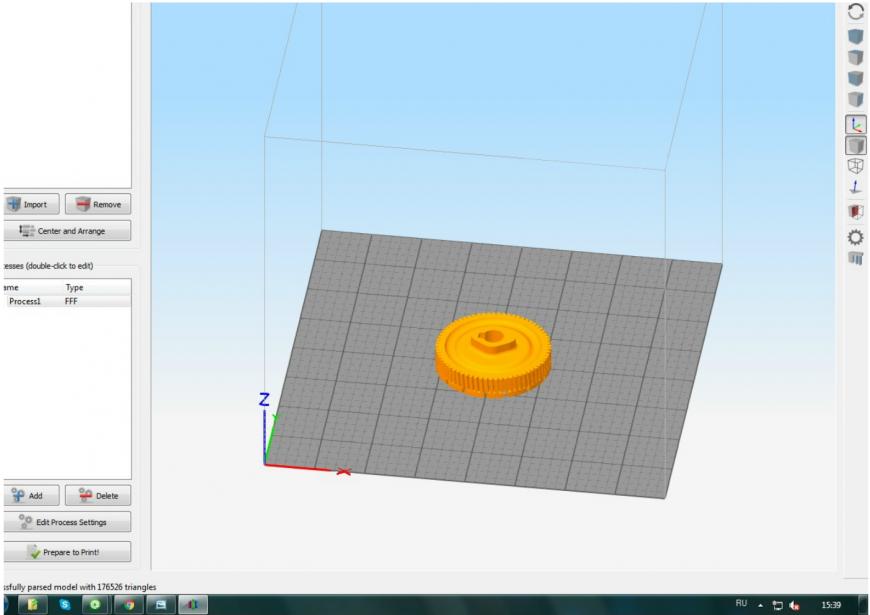

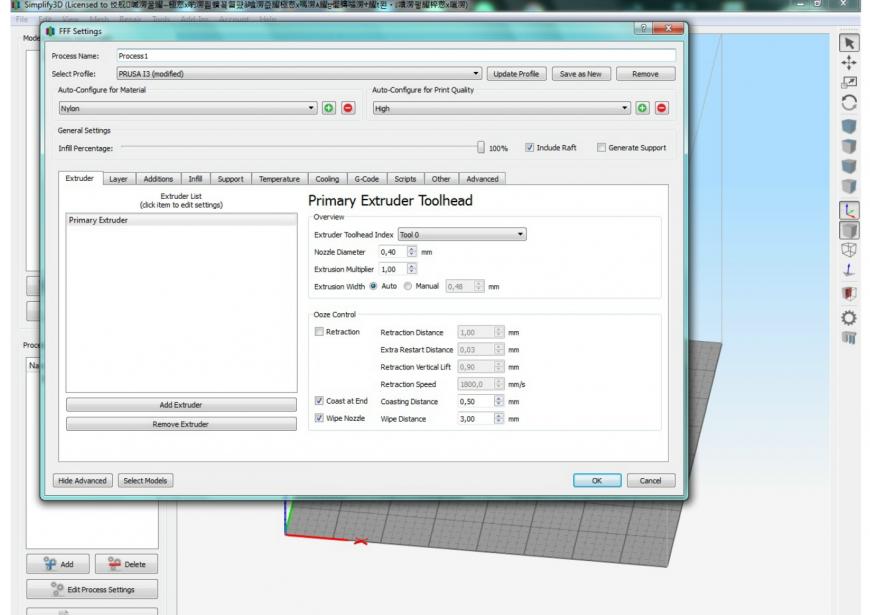

Первое и возможно это важное леску нужно просушить. Вот не придерживаюсь я той устойчивой системы - сушка в духовом шкафу. И пошел по другой методике. Сушу в пластиковом контейнере с подачей горячего воздуха от промышленного фена. Этот способ намного эффективнее и быстрее. Фотографий сей конструкции нет, все делается на скорую руку. Есть в будущем создание полномасштабной конструкции.... но в будущем. Сушу моток 15-ти метровой длинны при температуре воздушной струи 80-100 градусов не более двух часов и сразу наматываю нить на катушку, еще умудряюсь спаять таких нитей в одну от двух до несколько штук. Получается длинная конструкция. Это позволяет печатать модели большим размером. после печати катушки храню так же в пластиковых контейнерах, их слава Богу продается различное количество и размеров по доступной цене.Стол обрабатываю раствором из ABS. Модель изначально проектирую со своими поддержками, но и еще применяю те что присутствуют в слайсере. И обязательно с рафтом. Сто процентов нет деламинации. Диаметр сопла 0.4, температура стола 110, сопла 255 (иногда снижаю до 250) отключаю ретракт. Ну все остальное будет на скринах сделанных со слайсера.. Сразу говорю в дебатах где будут комментарии не участвую. Да вот еще что - опытным путем выставил не 1.6 а другой размер лески поэтому качество моделей улучшилось. Остальное дело за вами пробуйте мои наработки отрабатывайте свои. УДАЧИ.

Еще больше интересных статей

Комбинированная печать, для оптимизации конечного результата.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Кейс: использование 3D-печати на Volgobot A4 PRO для изготовления деталей для костыля

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

10 лайфхаков в 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Сдавать на анализ стула, конеч...

Так легко все измерить, темпер...

АБС можно печатать и без венти...

Здраствуте. ПОМОГИТЕ!!! ...

Всем доброго дня. Господа и да...

Всем доброго! Знаю, старая тем...

День добрый возникает про...