Российские ученые продемонстрировали крупногабаритный 3D-печатный узел авиадвигателя

Санкт-Петербургский государственный морской технический университет (СПбГМТУ) и Национальный исследовательский технологический университет «МИСиС», принявшие участие в международном авиационно-космическом салоне «МАКС-2019», продемонстрировали крупногабаритный узел авиационного двигателя, изготовленный с помощью 3D-печати.

Как сообщает пресс-служба НИТУ «МИСиС», это первая в мире крупногабаритная 3D-печатная деталь авиационного двигателя. Акцент необходимо делать на слове «крупногабаритная», так как на серийные турбовентиляторные двигатели семейства LEAP за авторством корпорации General Electric уже устанавливаются 3D-печатные топливные форсунки, а в конструкцию российского двигателя ПД-14, сертифицированного осенью прошлого года, входят 3D-печатные завихрители фронтовых устройств камер сгорания (на иллюстрации ниже).

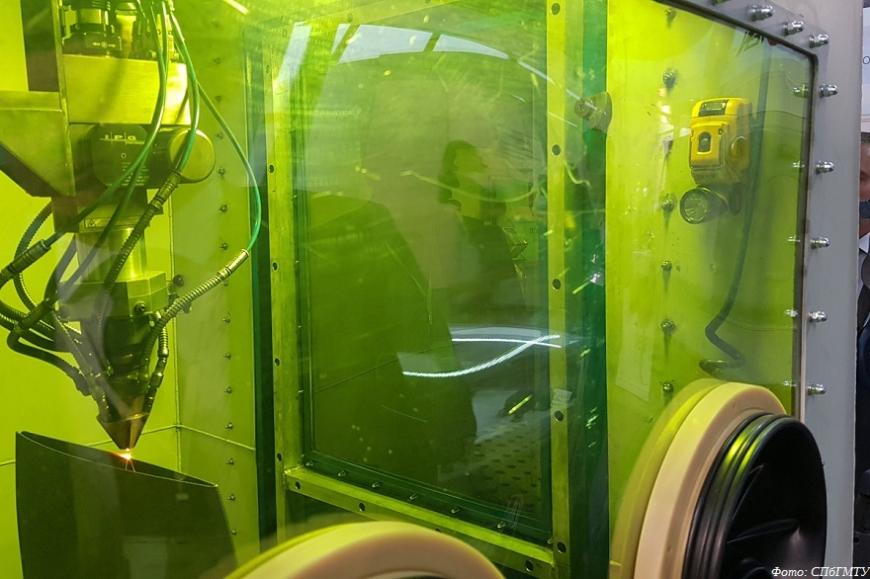

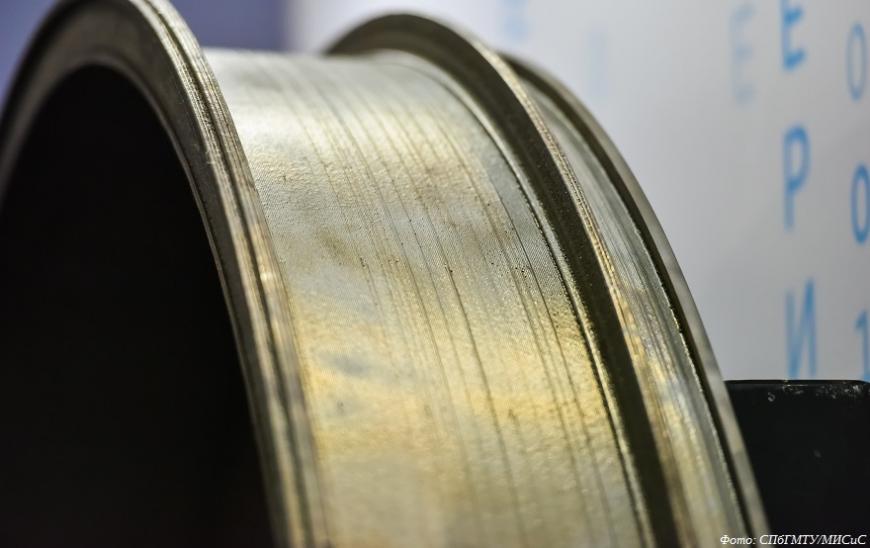

И в том, и в другом случае речь идет о малогабаритных изделиях, изготовленных по технологии селективного лазерного наплавления металлопорошковых композиций (SLM). Изделие СПбГМТУ и НИТУ «МИСиС», с другой стороны, представляет собой заготовку внешнего кольца двигателя и служит демонстратором возможностей технологии прямого лазерного выращивания, совершенствуемой специалистами Корабелки под руководством ректора СПбГМТУ и директора Института лазерных и сварочных технологий (ИЛиСТ) Глеба Туричина.

«Прямое лазерное выращивание — аддитивная технология, которая позволяет значительно повышать эффективность производственного процесса. Например, корпус камеры сгорания для небольшого газотурбинного двигателя можно вырастить с нуля за три часа, в то время как при использовании традиционных технологий на изготовление уйдет около двух недель. В нашем случае для создания заготовки детали потребовалось около 130 часов при том, что габариты заготовки составляют более двух метров в диаметре. Масса заготовки уменьшилась более чем втрое. Это означает, что кардинально снижается объем последующей механической обработки. Соответственно, сокращаются сроки изготовления, снижается производственная себестоимость, обеспечивая тем самым конкурентоспособность отечественных авиационных двигателей», — рассказывает директор Института экотехнологий и инжиниринга НИТУ «МИСиС» Андрей Травянов.

Кольцо изготовлено из порошкового титанового сплава. Технология прямого лазерного выращивания — это разновидность прямого лазерного осаждения (DED), где металлический порошок подается в зону построения газовой струей и оплавляется лазерным лучом. По результатам испытаний, проведенных в НИТУ «МИСиС» и независимых лабораториях, механические свойства выращенного материала якобы не уступают металлопрокату и значительно превосходят свойства литых изделий.

Технология позволяет отслеживать результаты в режиме реального времени и при необходимости быстро вносить необходимые изменения. Кроме того, методика позволяет комбинировать разные материалы и выращивать изделия с градиентными свойствами. Например, одна часть детали может обладать повышенными антикоррозийными свойствами, а другая — повышенной жаропрочностью.

«Изготовлению этого образца предшествовали всесторонние теоретические и экспериментальные исследования: были разработаны математические модели процесса, проведено большое количество металлографических исследований, томографии и рентгенографии образцов, механических испытаний, определены оптимальные режимы и стратегии выращивания, изготовлено несколько макетов. В ходе выращивания опытного образца применено несколько новых технических решений, которые в настоящее время находятся в стадии правовой защиты. Например, выращивание горизонтальным лазерным лучом, использование «динамической» подложки для борьбы с образованием трещин, технологические приемы увеличения производительности процесса, прогнозирование термических деформаций и их учет в технологической модели изделия при генерации управляющей программы для обеспечения требуемой точности построения», — поясняет заместитель директора по научной и проектной деятельности Института лазерных и сварочных технологий СПбГМТУ Евгений Земляков.

После испытаний узла на базе одного из ведущих профильных двигателестроительных предприятий планируется наладить промышленное производство, ориентировочно с 2020 года. Полученный опыт будет использован в работах над перспективным двигателем высокой тяги ПД-35.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Итоги конкурса Anycubic Kobra X

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Страница к...

Shining 3D выпустила два новых 3D-сканера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ежегодное издание «Голос филамента»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания FDplast объявила о выпуске бесплат...

Комментарии и вопросы

Другое. Очень сильно другое.У....

И что для вас "доступная цена"...

А вы думаете, мы не делаем так...

Появилась вот такая "статья" Р...

Друзья, есть модель автомобиля...

Друзья, доброго времени суток...

Друзья, доброго времени суток...