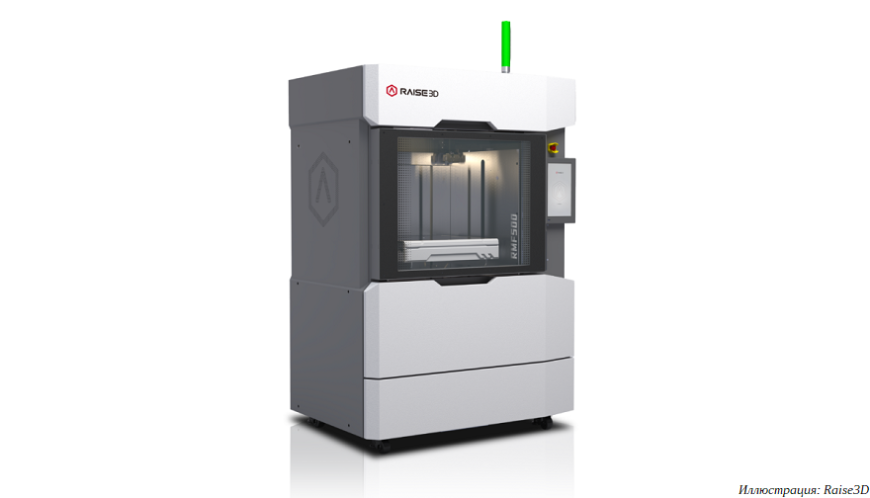

Raise3D анонсировала крупноформатную систему RMF500 для 3D-печати композиционными филаментами

Компания Raise3D замахнулась на промышленный 3D-принтер. Первая фирменная аддитивная система этого класса обладает рабочим объемом 500х500х500 мм и предназначена для работы с угле- и стеклонаполненными полимерными филаментами.

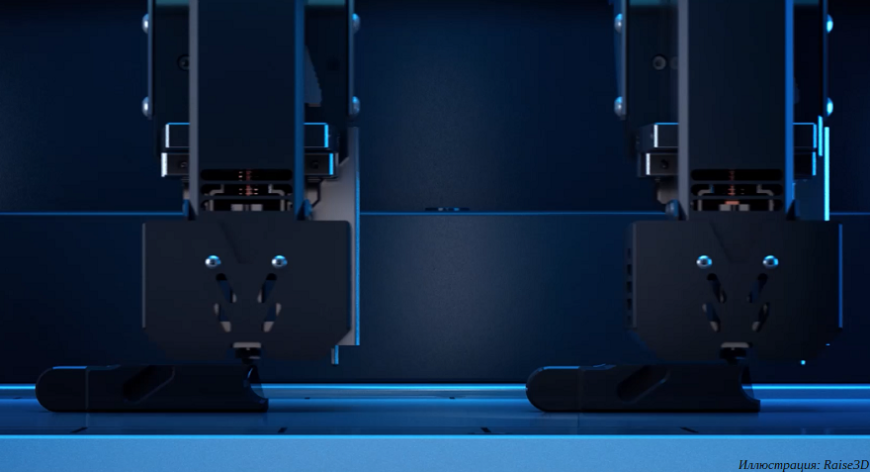

3D-принтер RMF500 разработан с прицелом на мелкосерийное аддитивное производство функциональных компонентов, в том числе крупногабаритных, с высокой скоростью и повторяемостью. Система использует кинематическую схему IDEX с независимым позиционированием двух экструдеров по оси X, что позволяет не только работать с двумя материалами, например основным и опорным, но и в отдельных случаях повышать производительность, выстраивая две идентичные или зеркальные модели одновременно.

Механика построена на линейных двигателях с точностью позиционирования до 0,001 мм по осям X и Y и 0,0009765 мм по оси Z. Размер области построения составляет 500x500x500 мм, а скорость укладки материала якобы достигает 300 мм/с c ускорениями до 2g и максимальной скоростью позиционирования 1000 мм/c.

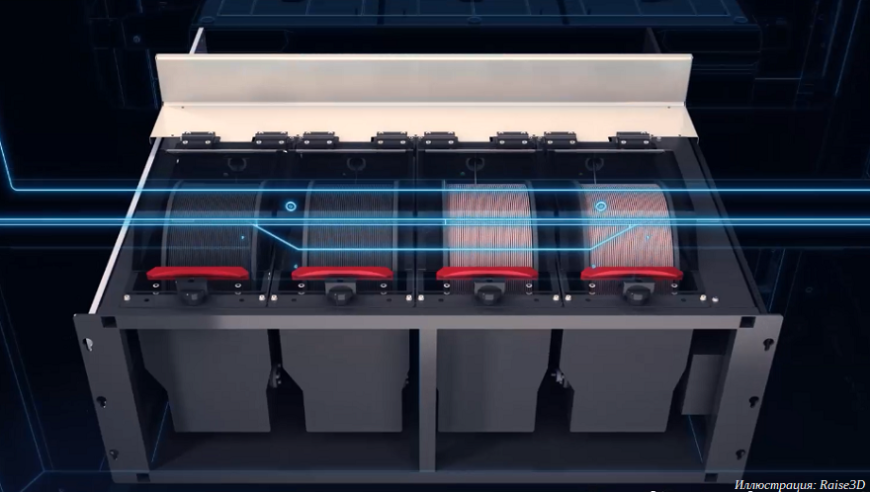

Судя по имеющейся информации, новая система будет работать исключительно с фирменными филаментами. Пока что предлагается пара из основного материала в виде угленаполненного полиамида-12 под обозначением PA12 CF и опорного материала PA12 CF, отделяемого без использования растворителей. В дальнейшем ассортимент совместимых расходных материалов планируется пополнить угленаполненными филаментами на основе полиэтилентерефталата (PET), полифталамида (PPA) и полифенилсульфида (PPS), а также стеклонаполненным вариантом полифталамида. Филаменты предлагаются в картриджах массой до 2,5 кг нетто. Отсек для филаментов вмещает четыре катушки — по две основного и опорного материала с автоматическим переключением с пустой катушки на полную.

Так как оборудование предназначено для работы с композиционными материалами с низкой термоусадкой, термостатированная камера не предусмотрена, хотя система оснащена подогреваемой платформой, разогреваемой максимум до 110°С. Хотэнды можно разогнать до 330°С. Ввиду высокой абразивности угле- и стеклонаполненных композитов используются износостойкие сопла с карбидом кремния (карборундом).

Дополнительная информация доступна на официальном сайте компании-производителя по этой ссылке.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Петербургские политехники подготовили образовательный курс по ракетному моделированию для школьников

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В РТУ МИРЭА прошла первая всероссийская студенческая олимпиада «3D-сканирование. Обратный инжиниринг»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Презентация первого отечественного строительного 3D-принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мы рады представить вам нашу совместную разработку с компанией Спец...

Комментарии и вопросы

Чёта мине ка-атся, что для отн...

Можете приобрести форму для ло...

Братишка, сиди не тявкай)

Добрый день/вечер/ночь , товар...

Недавно купленный K2 Pro Combo...

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...