Реверс инжиниринг и печать опоры подлокотника в автомобиль

Дело было вечером...

Делал как обычно втулки и шестерёнки.

Заскучал.

Выручил товарищ, с которым раньше общались в местном клубе автовладельцев.

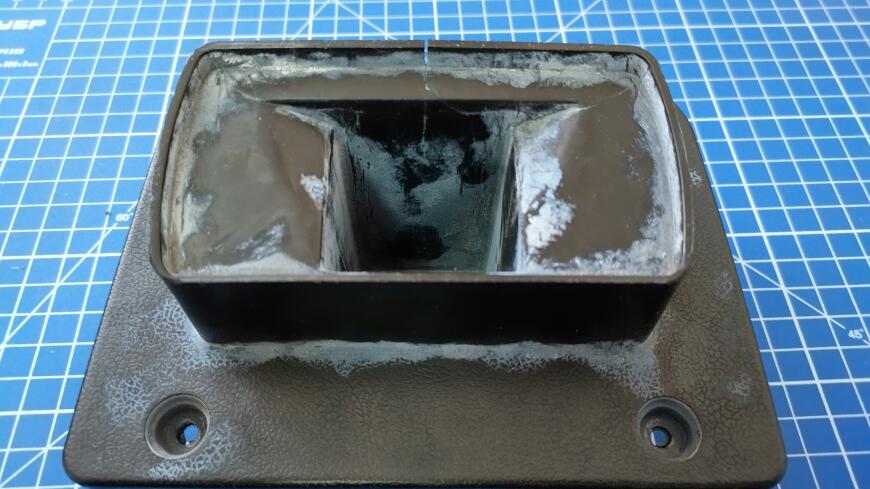

Его папа приобрёл подлокотник китайского производства для установки на место подстаканников в а/м Hyundai Solaris.

Номер сего чуда BK-C047. А ниже фото в сборе.

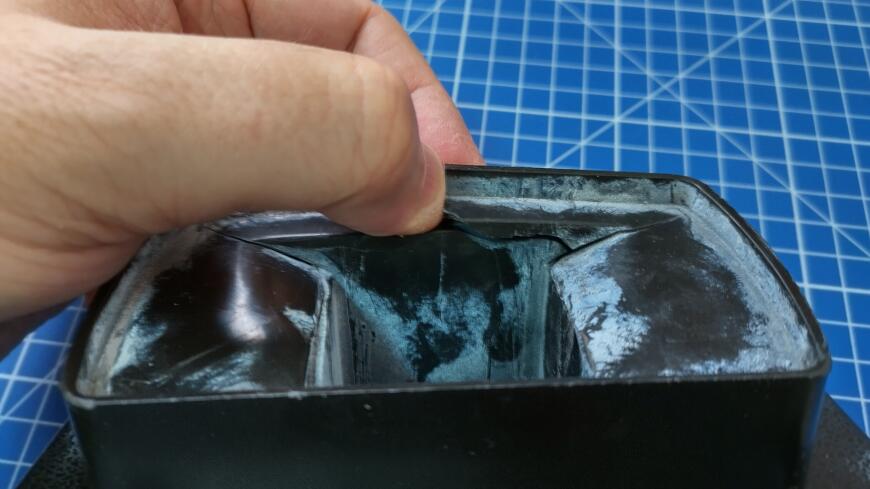

Но, папа товарища мужчина нормальной комплекции, и ворочается на сиденье как все водители, т.е. навалившись на подлокотник. А китайский производитель ну ОЧЕНЬ сэкономил на материале, выполнив самую нагруженную деталь из пластика толщиной 2 мм и без какого либо усиления в местах изгиба и кручения. И произошло неизбежное...

Полопалась опора в мелкий частик.

Полопалась опора в мелкий частик.

И всё так удачно для меня совпало: и сканер, хоть и простенький, лежит; и добрые люди дали возможность опробовать ПО для реверс инжиниринга Design X; и время свободное есть; и скучно!

И понесло меня... в дебри реверса.

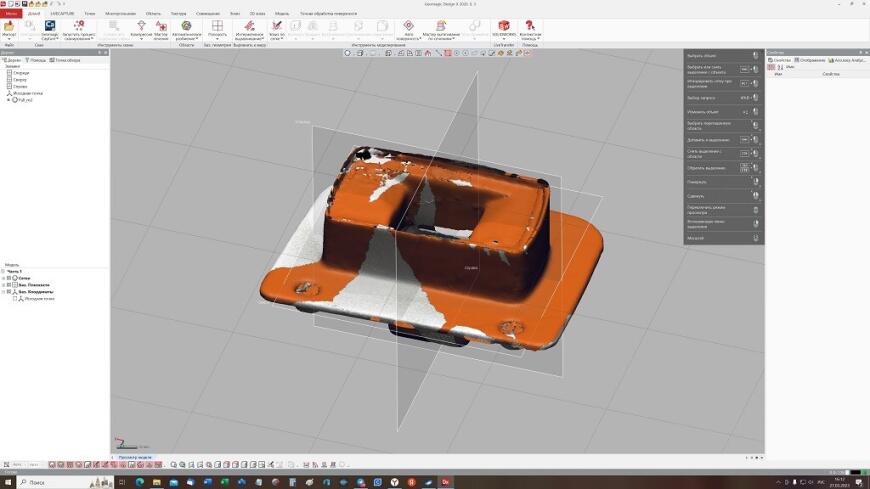

Сканировал 3D-сканером хоббийного назначения Revopoint POP, ещё первого поколения.

Сканер сам по себе не плох, но ПО для него - тихий ужас, а когда плотно с ним работаешь - громкие нецензурные выражения.

Тем не менее, применив матирование спреем, наклеивание меток, поворотную платформу и кучу нецензурной брани, я получил два скана, которые удалось свести вместе, получив удобоваримое облако точек.

Облака сводил в программе MeshLab в ручном режиме.

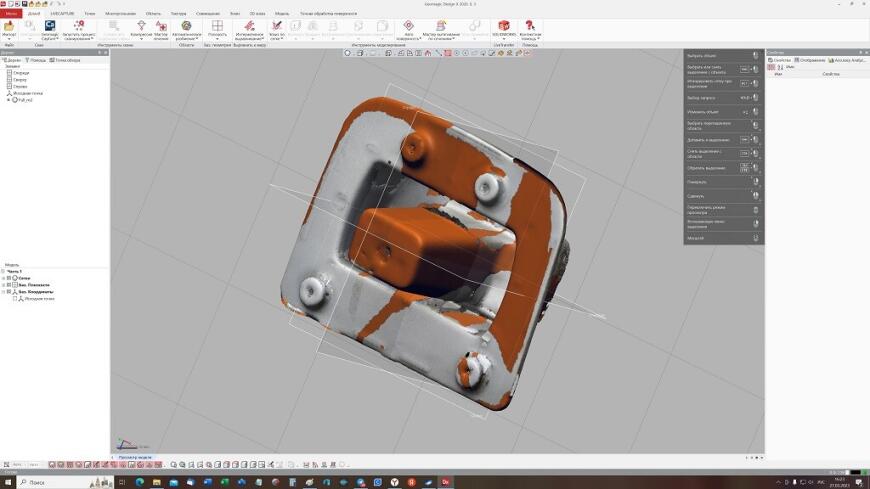

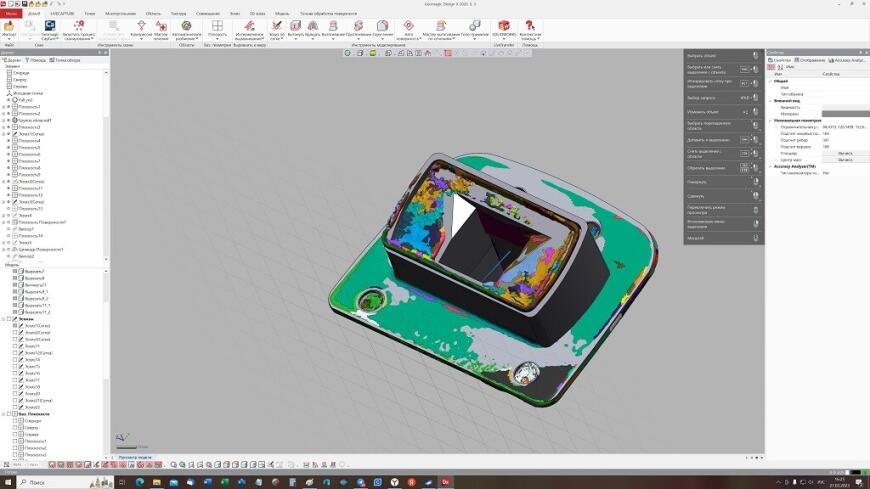

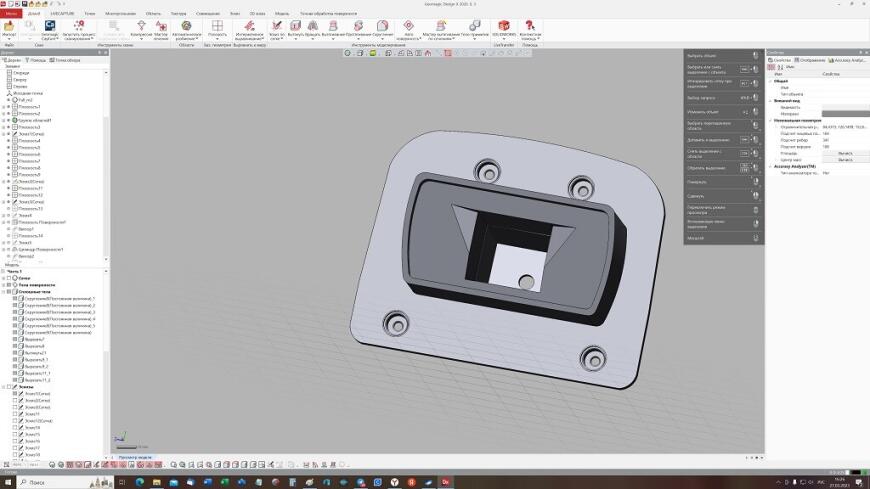

Потом загрузил сведённое облако в Design X, и уже в нём произвёл триангуляцию точек, получив полигональную модель.

Как оказалось, с моделью всё было не так уж плохо.

Как оказалось, с моделью всё было не так уж плохо.

Поскольку я с Design X ранее дело не имел (реверс производил встроенными функциями Solid EDGE), то потребовалось время на освоение. К моему удивлению, процесс пошёл довольно бодро.

Ощущения от процесса реверса после Solid EDGE, как пересесть в кабину современного лайнера из кабины "кукурузника". Возможности Design X при реверсе потрясли меня дло глубины души!

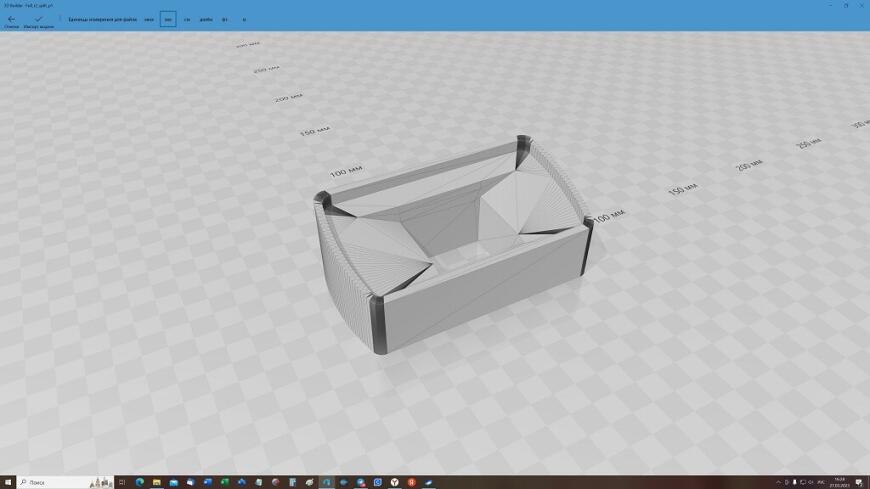

Долго, ли коротко ли, а получил я полнотелую модель, сразу усилив часть конструкции.

Готовую модель конвертировал в формат Parasolid, ибо Design X умеет выгружать модели в большом спектре форматов промышленных CAD-систем, а формат Parasolid родной для Solid EDGE.

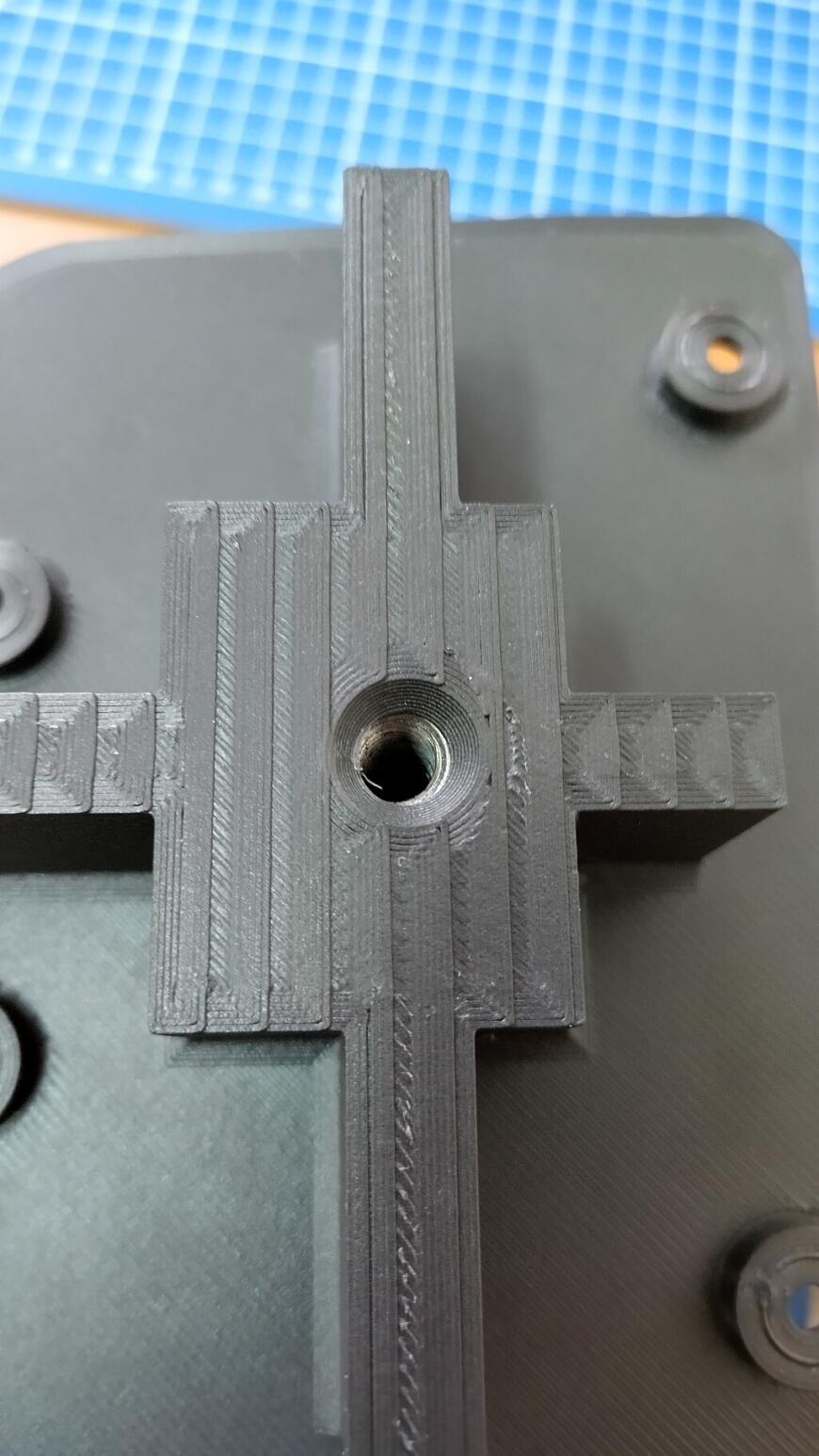

Там добавил дополнительные рёбра жёсткости, которые , за одно, выполняют роль поперечных упоров.

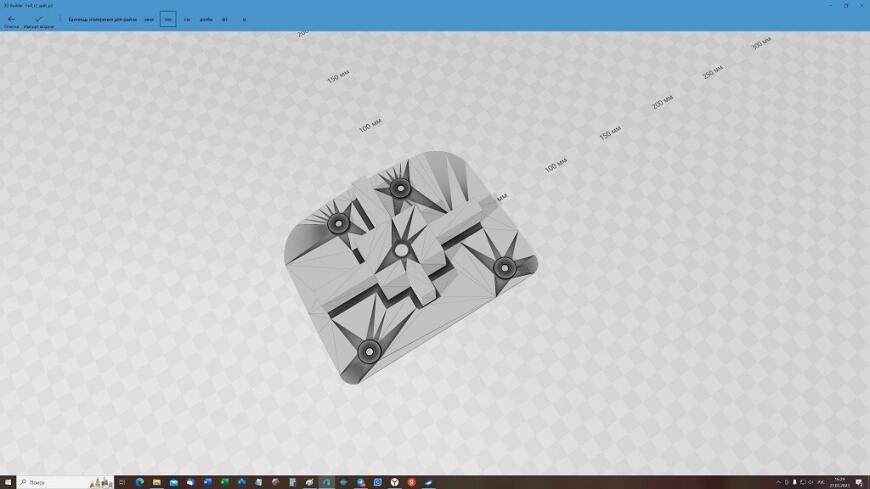

Поскольку деталь будет эксплуатироваться в салоне авто, а у нас в Западной Сибири летом внешние детали автомобиля белого цвета на солнце разогреваются до +50С и выше, чёрного цвета до +60С и выше, а в салоне температура легко набегает до уровня "прохладной" финской бани, т.е. +80С - +90С. Было принято решение печатать ABS. А для красоты и прочности ABS+CF15 от FDplast.

Сразу было понятно, что целиком данную деталь, со всеми её углами, и нависающими элементами большой площади, напечатать в Picaso Design X Pro не получится. Камера пассивная, и греется не выше +56С.

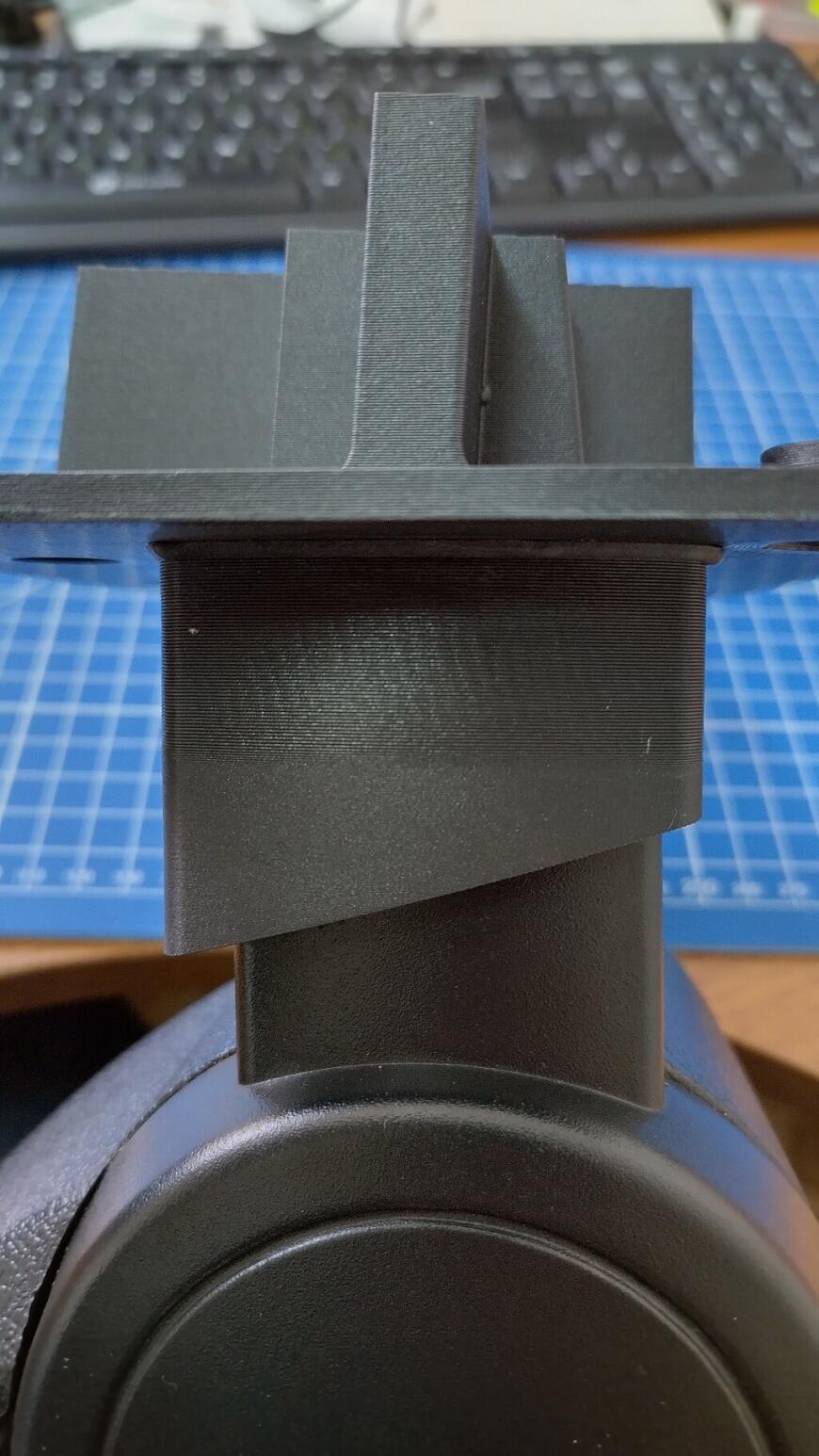

Поэтому, модель разрезал на 2 части так, чтобы самый большой нависающий элемент полностью прилегал к столу при печати.

Это снизило декоративность верхнего (при печати это был нижний) слоя, но зато дало ровную поверхность без деформации от усадки.

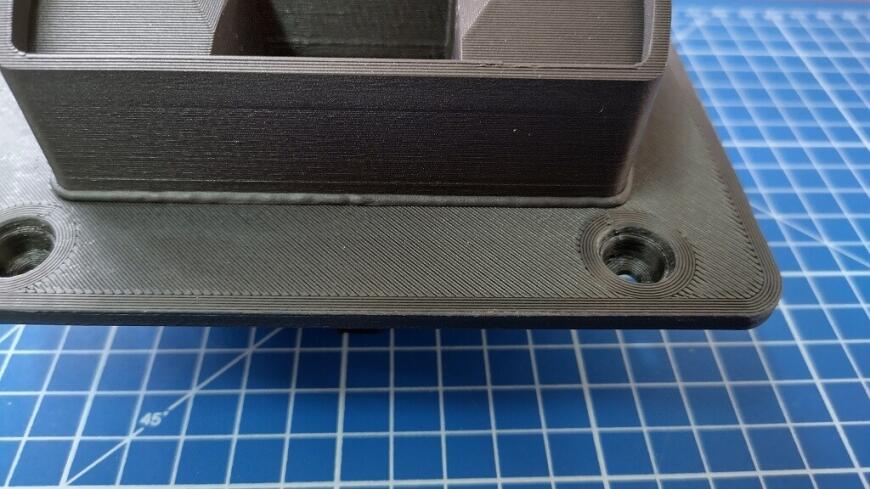

Печатал с параметрами: калёное сопло 0,5 мм, слой 0,25 мм, температура сопла +260С, температура стола +110С, подача 87% (даёт ширину линии 0,55 мм), юбка для усиления адгезии и защитный экран вокруг модели, поддержки отделяемые от стола, режим "Быстро".

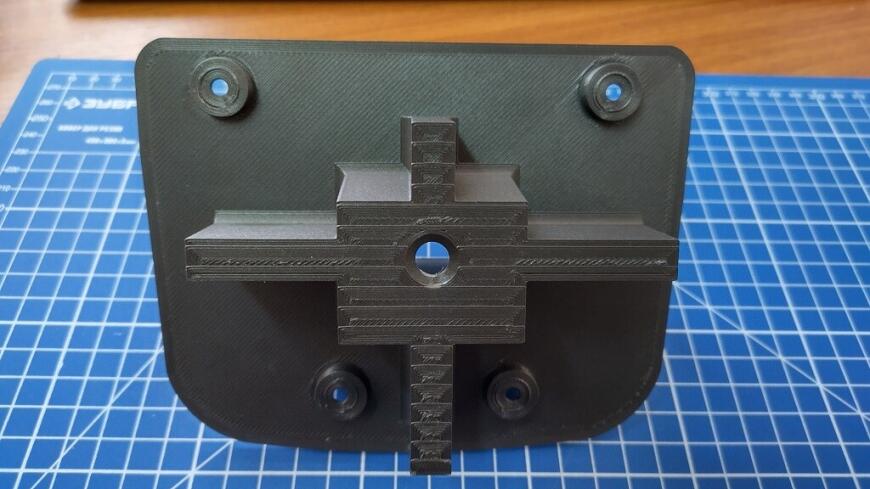

После печати совместил две части, склеил этилцианкриалотом, и дополнительно пропаял периметр примыкания тем же прутком (вспомнил навыки ремонта пластиковых автодеталей).

Паял китайским Воздушным паяльником для микроэлектроники (всё в одном, и паяльник и "станция") при отображаемой на дисплее паяльника температуре +330С. Избыточная температура нужна для быстрого локального расплавления в зоне пайки. "Жало" выбрал 2 мм в диаметре. Пруток филамента жёский, и паять очень удобно.

Детали комплекта совместились хорошо. Крепёжные отверстия совпали.

Вот только края не попали в идеальный контур из-за изначального качества скана, но отклонения не выглядят критичными.

Вот только края не попали в идеальный контур из-за изначального качества скана, но отклонения не выглядят критичными.

Теперь о больном - финансах.

Изначально этот проект был некоммерческим, т.к. с первого взгляда было понятно, что труда и материала, в стоимостном выражении, уйдёт в разы больше, чем стоимость всего подлокотника. Главное было - получить новый опыт и освоить новое ПО для реверса.

Если же посчитать, то получится:

1. Сканирование. У нас в городе только одна приличная контора с проф.сканером (может есть ещё, но я не нашёл). За сканирование такой детали с выдачей почищенного STL просят 8000 руб. И это адекватная цена, ибо время - деньги, да и дорогое оборудование окупать надо.

2. Материал. По весу получилось 426 грамм материала, при цене в 1158 руб./450 грамм (1 катушка). Фактически ушла одна катушка.

3. Печать. тут всё зависит от условий. У меня арендованные площади, а значит расходы на аренду и содержание. Плюс электричество как для производства, т.е. без копеек 7 руб./кВт. Времени на печать ушло, в сумме, 45 часов, а это амортизация не дешёвого принтера.

Таким образом, изготовление качественных аналогов дешёвых запчастей коммерчески не выгодное занятие априори.

Всем удачной печати и новых навыков.

Еще больше интересных статей

Коробка для микрошлифовалки PROXXON.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печать на месте в современной медицине: как XO Armor приближает персонализированные ортезы к пациентам

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Спасение котика с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Фото в отзыве по факту брак, у...

Как говорил Хоттаб с популярно...

Я только что заявил, что от чи...

Всем доброго дня!Ситуация тако...

Здравствуйте, подскажите, пожа...

Всем привет. Начались проблемы...

всем привет, нужен совет в под...