Aerotex - практикум 2: победа будет за нами!

После написания предыдущей статьи у меня и, как я потом понял, у комментаторов осталось некоторое минорное впечатление от результатов печати. И как же ему не возникнуть, если первоначально поставленная задача выполнена не была. И хоть положительные результаты и были достигнуты, они смотрелись несколько скудно. И поэтому меня не оставляли мысли о том, как же добиться желаемого результата. И вот, пару дней спустя у меня появилась идея, что же еще можно сделать чтобы найти правильный путь.

Во первых, хотя в спецификациях на параметры печати моей модели было указано "сопло 0.4", было видно, что в некоторых местах ширины дорожки явно недостаточно - между линиями видны промежутки, так же и на отпечатанной модели это было заметно. К тому же возникла идея, что в достаточно стесненном пространстве под соплом пластик не может хорошо вспениваться (давление не сбрасыватся, а затем уже пластик остывает и становится твердым). Это видно и в некоторых местах модели - по углам, где сопло проходит сразу дважды, а обдув в это время вообще в стороне, вместо ровных линий образуются раздувшиеся червяки. Т.е. когда остывание пластика замедляется, вспенивание продолжается уже после того как сопло отъехало. Поэтому первым делом я увеличил высоту слоя до 0,3, а ширину экструзии поставил 0,5. И результат сразу же стал заметен - слои стали более стабильны, перестали появляться дырки и торчащие фрагменты дорожек. Одновременно я обновил прошивку платы и в ней появилась новая фича - Linear extrusion (аналог linear advance), которая сразу же была заюзана и тоже внесла лепту в улучшение результатов - стыки и углы стали намного ближе к идеалу чем со всеми костыльными средствами симплифая.

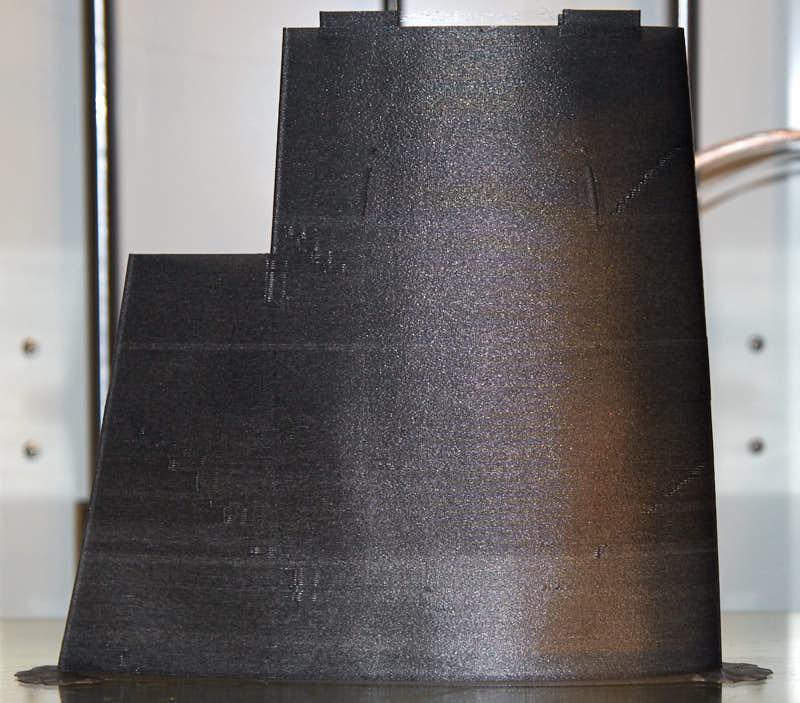

Обратите внимание - справа шов нуууу.. так себе, верно? А с некоторого уровня (заметно в левой части) - его едва видно. Вот это разница в работе без LE и с ней. Результат мне очень даже понравился и одновременно открылись пути для дальнейшего совершенствования процесса. Но по порядку..

Обратите внимание - справа шов нуууу.. так себе, верно? А с некоторого уровня (заметно в левой части) - его едва видно. Вот это разница в работе без LE и с ней. Результат мне очень даже понравился и одновременно открылись пути для дальнейшего совершенствования процесса. Но по порядку..

Сперва определяющий момент, который я таки умудрился упустить в прошлый раз - разница в весе напечатанного. Вот для сравнения два одинаковых фюзеляжа модели - один напечатан из PET-G и уже склеен, второй - только что отпечатанные детали из Aerotex. Разница очевидна.

Это только часть детали, но легко экстраполировав на полный вес, вино что та же модель может иметь вес 840г или 530г - это "две большие разницы"!

Это только часть детали, но легко экстраполировав на полный вес, вино что та же модель может иметь вес 840г или 530г - это "две большие разницы"!

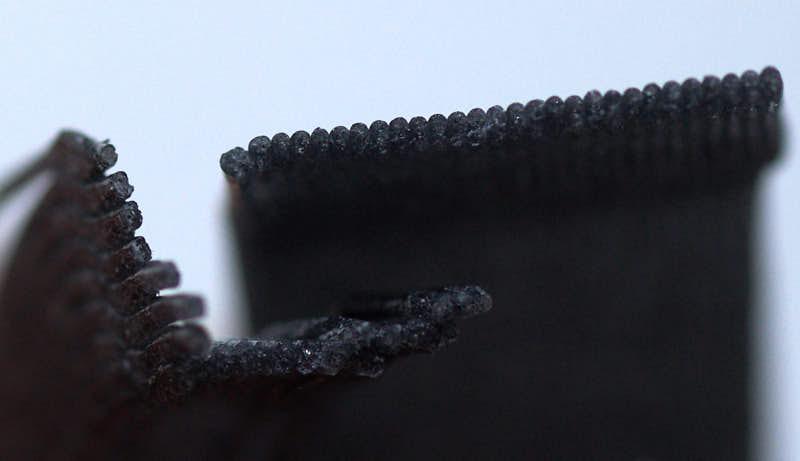

Ткперь что касается прочности и хрупкости. Данные по прочности есть в спецификациях материалов и у меня нет лаборатории для их проверки, а что касается хрупкости, то вот недопечатанный фрагмент...

Как видно, материал вполне гибкий. Даже, как ни странно, более гибкий чем PET-G. У деталей из последнего при падении откалывается выступающий край, если упадет на него, из аэротекса только пружинит и не отламывается, что меня несколько удивило. Ну а если нажать совсем сильно, то конечно...

Как видно, материал вполне гибкий. Даже, как ни странно, более гибкий чем PET-G. У деталей из последнего при падении откалывается выступающий край, если упадет на него, из аэротекса только пружинит и не отламывается, что меня несколько удивило. Ну а если нажать совсем сильно, то конечно...

Это та же деталь - для разглядывания. Видны пузырьки в толще, видно что слои очень хорошо ложатся и склеиваются.

Это та же деталь - для разглядывания. Видны пузырьки в толще, видно что слои очень хорошо ложатся и склеиваются.

Но это всё были простые детали, а что же будем делать с крыльями? Я пришел к выводу, что для того чтобы усадка была минимальной и не приводила к механичской деструкции, нужно во первых, быстро охлаждать пластик после выхода из сопла (иначе острые края распухают, плывут и деформируются), но (и это принципиально) охлаждать нужно примерно до температуры стеклования или немного ниже. Тогда пластик останется слека элластичным и напряжения в нем не будут возникать. А это 100-105°. Выходит охлаждать нужно.. Феном! Ну, фен я пока приделать к принтеру не могу, но охлаждающий вентилятор все равно забирает воздух в той же камере, а он там нагрет. Или нет - смотря сколько времени был включен стол. В итоге я законопатил все отверстия в колпаке принтера, чтобы не было утечки теплого воздуха и включил стол на преднагрев на часок. А потом запустил печать части крыла.. Результат:

Эта часть чуть проще чем та с которой у меня случился фейл в прошлый раз и я еще сделал усиленные контактные площадки под углами. Но результат получился отличный без всяких но! Нигде не треснуло и не отслоилось! Отделилось острым шпателем без труда. Ну, теперь можно и "в последний бой" с самой трудной частью..

Эта часть чуть проще чем та с которой у меня случился фейл в прошлый раз и я еще сделал усиленные контактные площадки под углами. Но результат получился отличный без всяких но! Нигде не треснуло и не отслоилось! Отделилось острым шпателем без труда. Ну, теперь можно и "в последний бой" с самой трудной частью..

И тут тоже всё получилось! Печатал при 250°, толщине слоя 0,3мм (первый слой 0,2), ширине экструзии - 0,5мм, коэффициенте экструзии 80%. Температура стола - 107° на первом слое, 100° на остальных. Охлаждение на 1 слое - 0, со 2 слоя 10%, с высоты где деталь становится сплошной - 30%. Блестит потому что не дожидаясь остывания стола обработал растворителем с целью снять остаточные напряжения (слегка размягчить), т.к. после отделения от стола предыдущего изделия позже оказалось что оно на 1 мм все же сыграло. А тут напряжение выше - видно что правая по снимку сторона немного волнистая. На деле эти волны не большие и заметного вреда не принесут, к тому же бОльшя их часть окажется прижатой к фюзеляжу снизу, а другая сторона и вовсе получилась отличной! Так что гештальт я закрываю, всем удачной печати и ясного неба!

И тут тоже всё получилось! Печатал при 250°, толщине слоя 0,3мм (первый слой 0,2), ширине экструзии - 0,5мм, коэффициенте экструзии 80%. Температура стола - 107° на первом слое, 100° на остальных. Охлаждение на 1 слое - 0, со 2 слоя 10%, с высоты где деталь становится сплошной - 30%. Блестит потому что не дожидаясь остывания стола обработал растворителем с целью снять остаточные напряжения (слегка размягчить), т.к. после отделения от стола предыдущего изделия позже оказалось что оно на 1 мм все же сыграло. А тут напряжение выше - видно что правая по снимку сторона немного волнистая. На деле эти волны не большие и заметного вреда не принесут, к тому же бОльшя их часть окажется прижатой к фюзеляжу снизу, а другая сторона и вовсе получилась отличной! Так что гештальт я закрываю, всем удачной печати и ясного неба!

С прошедшим всех раздником!

Еще больше интересных статей

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 2-я

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как и обещал, вторая часть моего личного взгляда на материалы для печа...

В поисках нейлона

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Учитывая...

Комментарии и вопросы

https://disk.yandex.ru/d/NFFy3...

да, метка читается только когд...

Не все, прошу прощения. :)

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...