Aerotex - практикум по подбору параметров печати

В этой статье я опишу свои опыты по подбору оптимальных параметров печати этим интересным материалом.

Часть 0, вводная

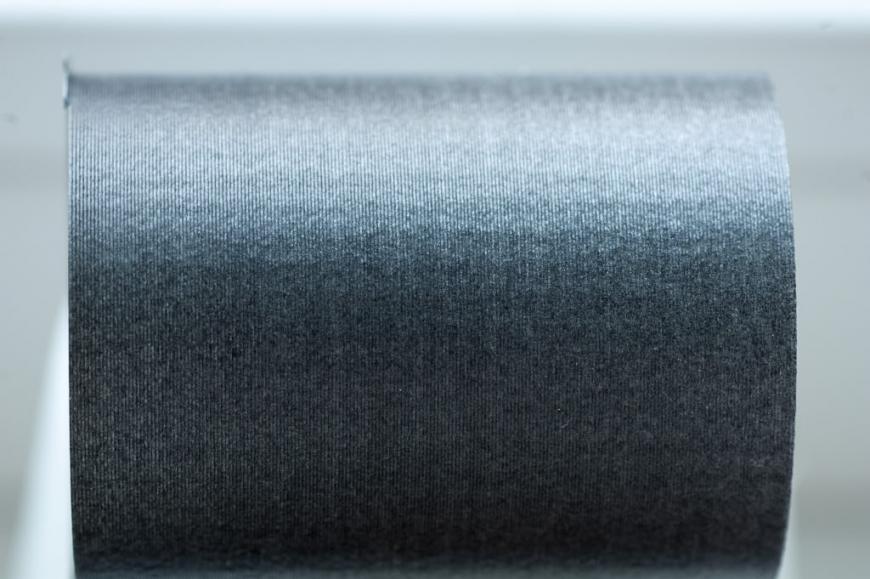

Про aerotex, производства компании Filamentarno! я узал достаточно давно и, что говорится, облизывался на него, но все никак не было возможности познакомиться поближе. Наконец меня, что называется, проперло и я таки купил одну катушку.

Для чего он мне оказался нужен? Материал позиционируется производителем как специализированный для печати деталей летательных аппаратов и прочих применений, где от материала требуется минимальный вес при высокой прочности. Для этого в состав материала добавлено два компонента: углеродные волокна, призванные повышать прочность и порофор - вещество, распадающееся при нагреве во время печати и образующее газ, вспенивающий материал. А я как раз сподвигся на печать очень меня заинтересовавшей модели (специально разработанной для изготовления по технологии 3D печати). Разработчик рекомендует два вида пластика для этого: LW-PLA и PET-G. Второй уже всем известен (если нет, то легко найти информацию о нем, не буду занимать место на это), а вот первый - вызывает интерес. Это PLA, в составе которого тоже имеется порофор. И по свойствам он несколько напоминает Ceramo-tex того же Filamntarno! Но основа другая. И этот материал настоятельно рекомендуется разработчиком как наиболее подходящий (правда цена у него...)! Вот тут и возникает идея использовать специальный материал - Aerotex!

На этом портале есть три статьи, посвященные этому материалу (не считая анонса от Filamentarno!).

Немного о настройках печати Filamentarno Aerotex-2

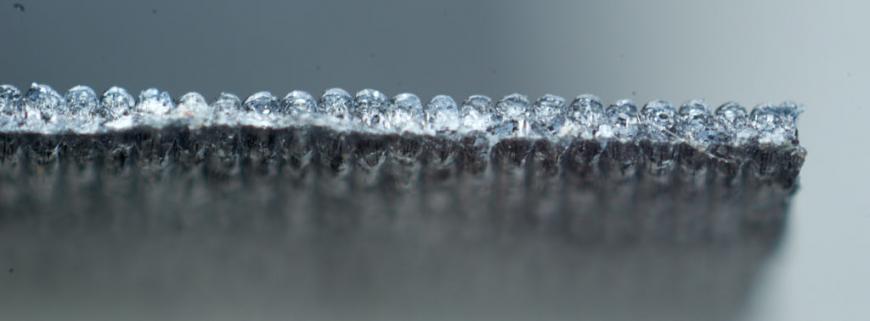

С ними я ознакомился загодя и ркомендую почитать первые да всем, кто не читал. Очень дотошное исследование, НО, в нем почему-то прошло не рассмотренным ключевое свойство материала - способность вспениваться при печати. И у меня на этот счет остались вопросы. Автор статей на прямой вопрос ничего тоже не пояснил. А ведь под микроскопом было хорошо видно, что материал, который он исследовал, однородный (не считая наличия углеродных волокон), т.е. не вспенился. Еще бОльшие сомнения оставляет третьястатья, в которой у человека явно не произошло это вспенивание и из-за этого возникла недоэкструзия.

Думал я, думал и решил, наконец, надавить жабе на горло и приобрести катушку. Надо сказать что к этому времени я уже напечатал модель из PET-G и воодушевившись успехом реши добиться еще бОльших высот с суперматериалом от Filamentarno! (ах, если бы все было так просто..)

Часть первая, теоретическая

Получив катушку (благо ждать было всего дня три) сначала решил разобраться со вспениванием. Нарисовав цилиндр 30мм диаметром, нарезал его в симплифае с рекомендованными в инструкции параметрами, но с разбегом температуры экструдера от 235° в начале и до 255° (но в процессе печати под конец решил добавить еще 5° чтоб уж до конца испытать возможности принтера) с шагом в 5°. Печаталось соплом 0,4 (минимально рекомендуемое производителем пластика и единственно рекомендуемое разработчиком одели), слоем 0,25 и на скорости 50мм/с. Параметр flow (extrusion multiplier у симплифая ) - 75%. Температура стола - 105° первый слой и 75° далее. Печаталось с юбкой в 5 рядов для адгезии на стекле с покрытием БФ-2.

Получившийся результат сразу удивил тем, что напечатался практически идентично на всех температурах и практически идеально по виду.

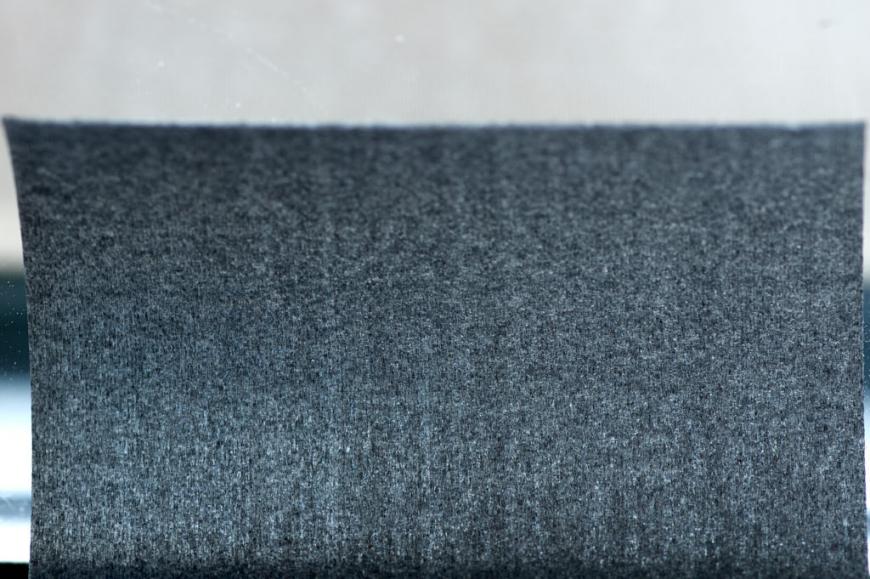

Здесь самая низкая температура слева. Разница в цвете для разных температур на глаз едва замета, а на фото - практически отсутствует, не смотря на подстройку контраста. То что слои прекрасно склеились говорит о том что вспенивание все таки происходит!Теперь разрежем цилиндр. Вид на просвет:

Здесь чуть лучше заметно что слева материал темнее чем справа. Посмотрим на срез поближе:

Здесь чуть лучше заметно что слева материал темнее чем справа. Посмотрим на срез поближе:

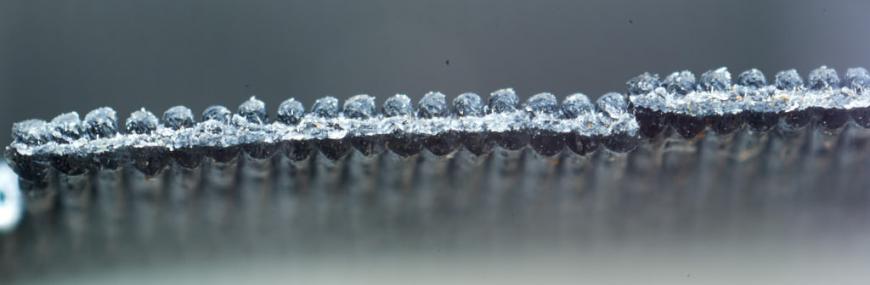

Вот это на "горячем" конце:

Видно, что при более низкой температуре слоираспологаются явно реже и между ними кое-где даже имеются промежутки. Т.е. греть желательно сильнее.

Видно, что при более низкой температуре слоираспологаются явно реже и между ними кое-где даже имеются промежутки. Т.е. греть желательно сильнее.

Померим теперь получившуюся толщину стенки (для экономии места приведу только фото со стороны самой высокой и самой низкой температуры (260°-235°):

В промежутке толщина падает линейно в сторону более низких температур. Подтверждается необходимость греть как можно больше. Для дальнейших опытов выбрал температуру 250°, т.к. 260 мой экструдер дает с трудом и держит не стабильно - иногда проседает на 2-3 градуса. 255 держит нормально, но все эти температуры выше рекомендованных производителем значений, значит есть риск подгорания пластика.

В промежутке толщина падает линейно в сторону более низких температур. Подтверждается необходимость греть как можно больше. Для дальнейших опытов выбрал температуру 250°, т.к. 260 мой экструдер дает с трудом и держит не стабильно - иногда проседает на 2-3 градуса. 255 держит нормально, но все эти температуры выше рекомендованных производителем значений, значит есть риск подгорания пластика.

На основании (не столь) мудреных формул находим вот такую рабочую табличку:

Температура (°С) | 235 | 240 | 245 | 250 | 255 | 260 |

| Поток (%) | 86 | 83 | 81 | 79 | 77 | 75 |

Это данные для моего сопла и моего экструдера, для других условий по хорошему нужно печатать свой цилиндр, мерить и делать поправки. Но это не сложно. И т.к. при малых температурах наблюдалось не полное заполнение между слоями, то к этим цифрам нужно еще накинуть 5%, если печатать тонкие стенки, а то как решето будут.

Для эксперимента решил напечатать еще один цилиндр - с фиксированной температурой, но с потоком 50%, чтобы определить возможные границы. Цилиндр, что интересно, напечатался нормально, но с точечными просветами между слоями. Возможно такой режим можно применять для сплошных деталей, чтобы за счет неплотной структуры еще облегчить их. Дальше я испытал остатки первой распечатки на излом. Как и следовало ожидать, материал довольно хрупкий, ломается вдоль слоев. Но выяснился интересный факт - если обработать распечатку ацетоном, то после высыхания она становится гораздо менее хрупкой! Через несколько часов после обработки я мог согнуть образец вдвое и сжать пальцами как лист бумаги практически без растрескивания! Через пару суток такое уже не прошло, но излом происходил при сгибании до примерно 90°, причем без щелчка и разлета обломков, а так же уже не зависимо от направления слоев. Но все, на этом теоретические изыскания можно закончить - пора напечатать что-то полезное!

Часть 2, практическая

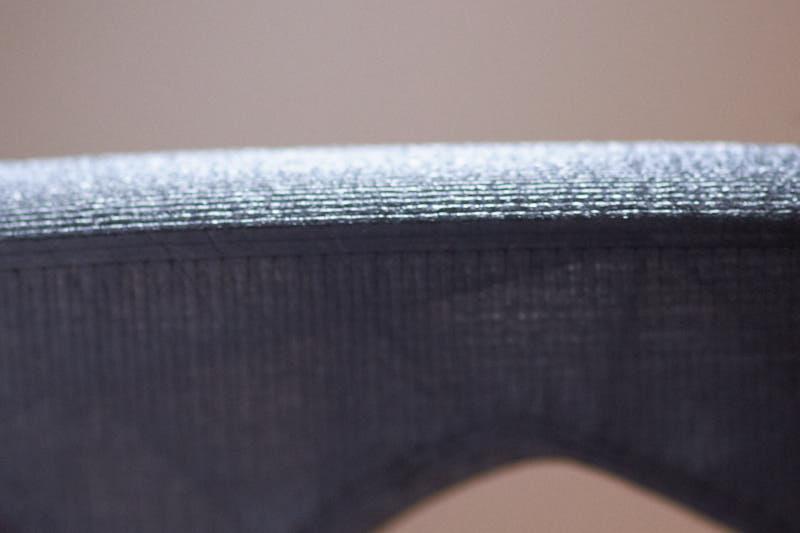

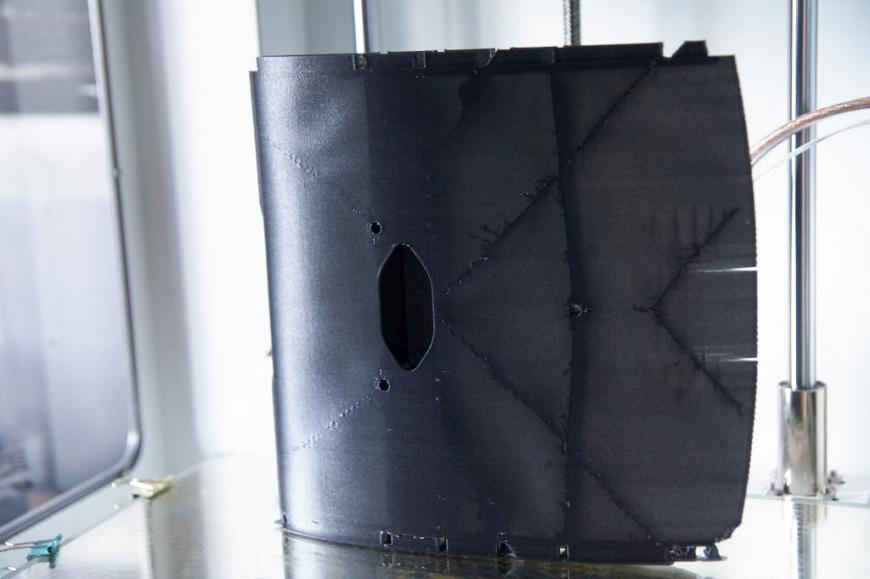

Печатать я решил среднюю часть крыла моей модели самолета. Размеры у неё 180х180мм толщина профиля 20мм в самом толстом месте. Толщина стенки - 1 слой (по краям 2-3, в местах, где должен быть стык с другими частями крыла), внутри имеются ребра (лонжероны и нервюры) сложной формы толщиной в 2 слоя. На самом деле конфигурация не самая простая для принтера - с PET-G не сразу получилось добиться хорошего результата. В некоторых местах новый слой печатается практически "на воздухе", да и между слоями кое-где имеется зазор. Это я считаю недоработка разработчика, но не суть - из PET-G же получилось! А по первым опытам печать Aerotex показалась мне даже более простой (нет склонности к вытягиванию нитей, чуть более ровная поверхность сразу без всяких дефектов).

Ставим 250°, стол 105° для первого слоя, 75 для последующих ну и все как выше. Печатаем. Упс...

Вот это поворот!... Ну, сделаем юбку пошире... И...

Вот это поворот!... Ну, сделаем юбку пошире... И...

Упс...

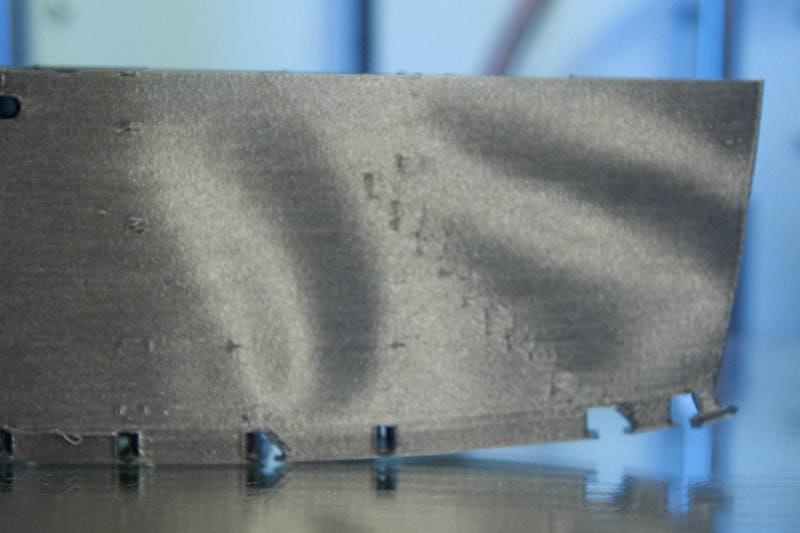

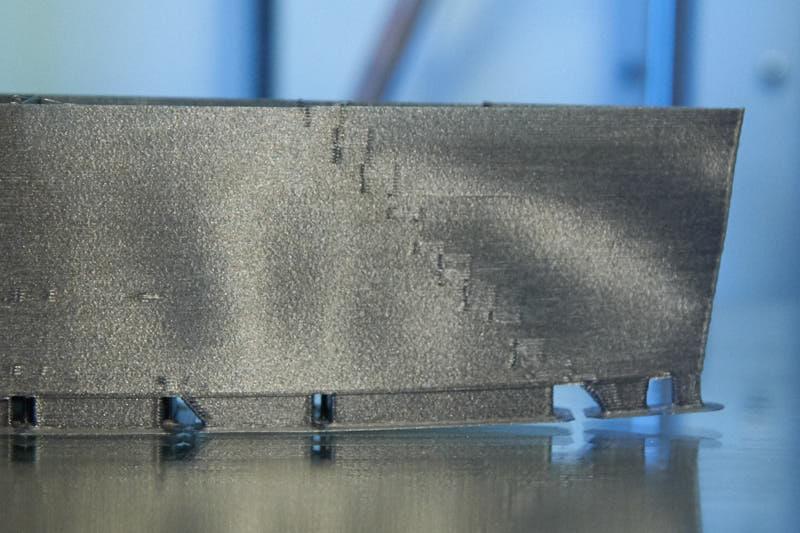

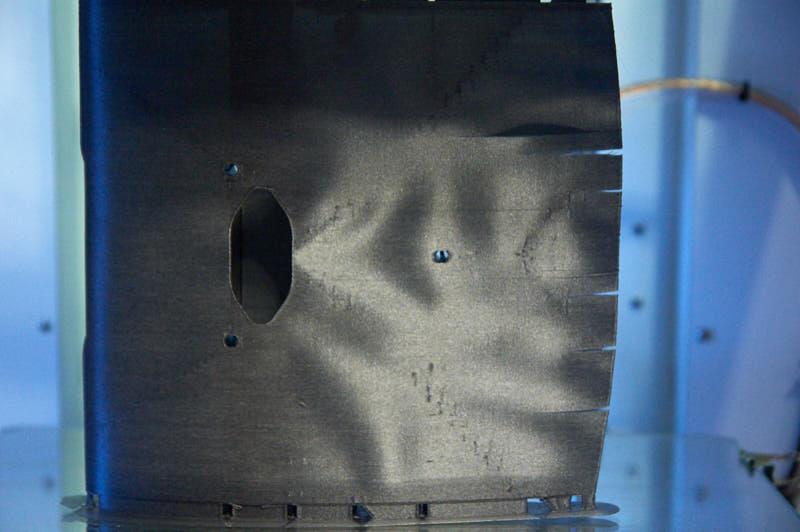

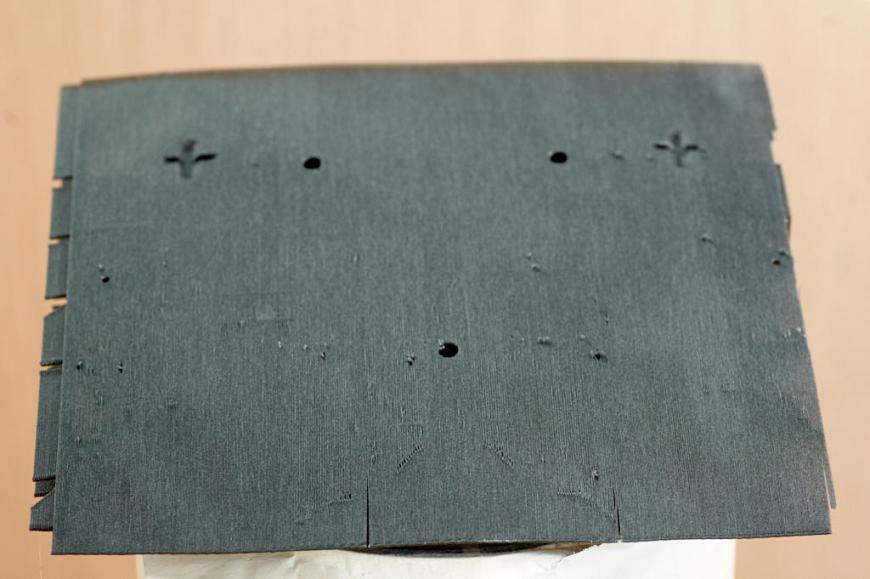

Нет, это уже начинает раздражать.. Делаем юбку 9мм, температуру стола 95°... Начинаем печать.. 20% - держит... 40%... Упс!... деталь треснула по слоям! Решил допечатать до конца ка есть. Результат во всей красе:

Нет, это уже начинает раздражать.. Делаем юбку 9мм, температуру стола 95°... Начинаем печать.. 20% - держит... 40%... Упс!... деталь треснула по слоям! Решил допечатать до конца ка есть. Результат во всей красе:

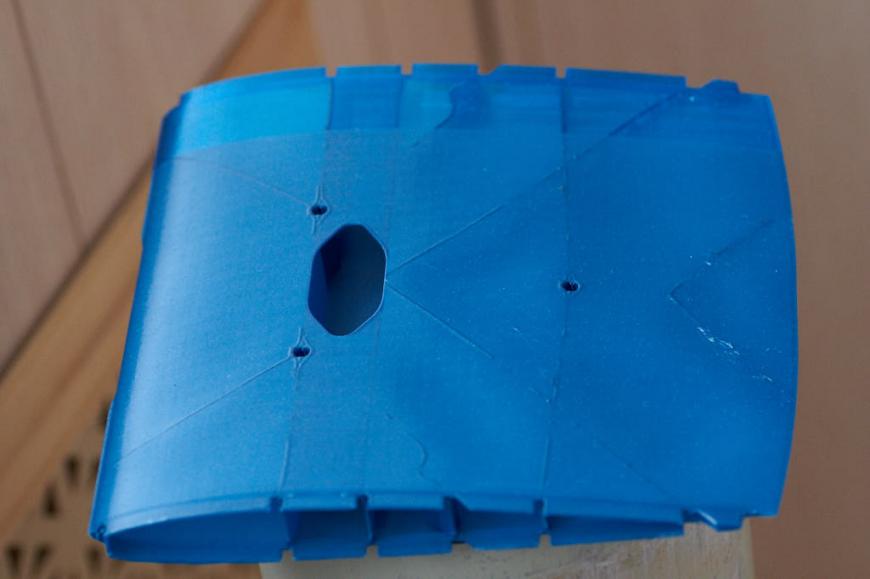

Для сравнения, как выглядит та же деталь из PET-G:

Для сравнения, как выглядит та же деталь из PET-G:

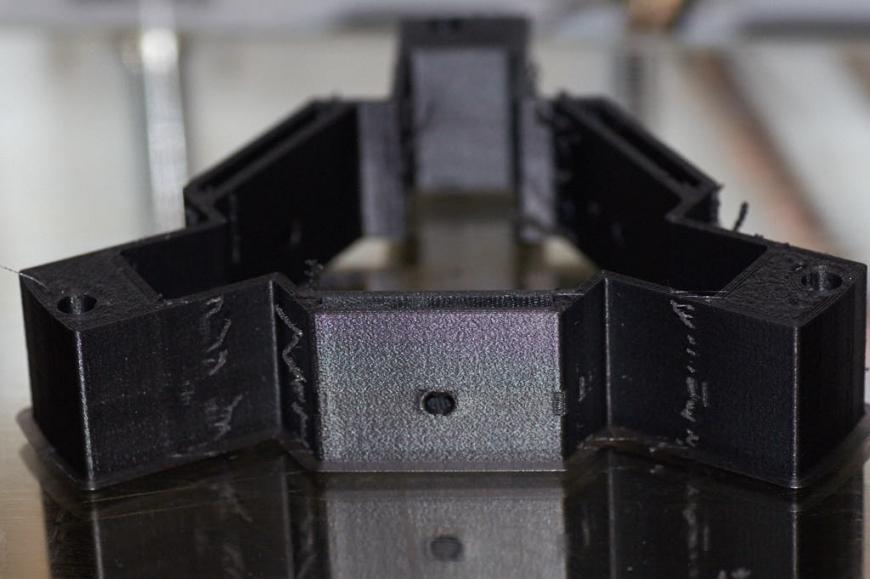

Ну ладно, с большими деталями пока не получилось, попробуем для разнообразия что-то другое, например, стойки для шасси.

Ну ладно, с большими деталями пока не получилось, попробуем для разнообразия что-то другое, например, стойки для шасси.

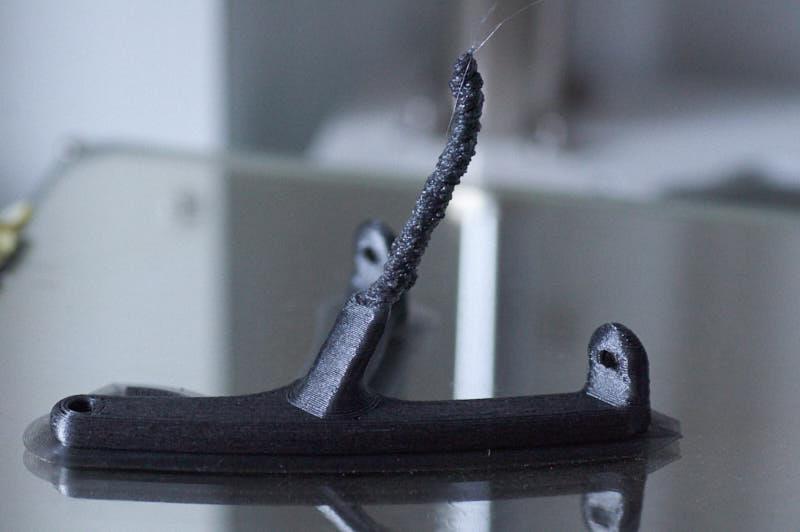

Тут небольшой "упс" случился с одной из трех "ног" опоры, т.к. не были выставлены параметры охлаждения для слоев с малым временем печати. Заодно решил заменить стоящий дохлый вентилятор охлаждения на sunnon 40х20, который дует как пылесос и создает такой же звук. Обдув автоматом при времени слоя менее 5 сек и замедление печати при времени менее 3 сек. Толщина стенки 3 слоя, заполнение 35%. Результат:

Тут небольшой "упс" случился с одной из трех "ног" опоры, т.к. не были выставлены параметры охлаждения для слоев с малым временем печати. Заодно решил заменить стоящий дохлый вентилятор охлаждения на sunnon 40х20, который дует как пылесос и создает такой же звук. Обдув автоматом при времени слоя менее 5 сек и замедление печати при времени менее 3 сек. Толщина стенки 3 слоя, заполнение 35%. Результат:

Ну хоть что-то получилось как надо! В дальнейшем, проконсультировавшись с Русланом Молчановым из Filamentarno!, решил соорудить закрытую камеру для своего принтера. Благо ZAV изначально спроектирован с такой возможностью, только у меня пока не было такой необходимости и вот она настала. К счастью процедура заняла менее 2 дней - удалось нарезать акриловые панели в своем городе, вставить их и... вот оно счастье?

Ну хоть что-то получилось как надо! В дальнейшем, проконсультировавшись с Русланом Молчановым из Filamentarno!, решил соорудить закрытую камеру для своего принтера. Благо ZAV изначально спроектирован с такой возможностью, только у меня пока не было такой необходимости и вот она настала. К счастью процедура заняла менее 2 дней - удалось нарезать акриловые панели в своем городе, вставить их и... вот оно счастье?

Печать при 245°, закрытой камере и столе 105° на первом слое и 95° на последующих..

Эх, счастье было так близко.. Заметьте, что справа деталь обломана. Около 1 см осталась на столе - так прикипела что пришллось отламывать по кусочкам, отковыривать канцелярским ножом от стекла, потом отмачивать остатки ацетоном. А если приглядеться к структуре материала, то видно что между слоями он местами "светится". Да и дырки кое-где имеются - то там где после холостого перемещения в начале печати выдавливаемая "колбаса" не прилипла к предыдущему слою и загнулась. Вот тут самое время приуныть. Целый челенж был проведен (с заменой охлаждения, организацией термокамеры и подбором различных параметров печати), а результат - неудачный. И самое печальное, что имеется такая фундаментальная проблема: На сайте у производителя этого пластика есть много хороших статей. Одна из них достаточно фундаментальная для нашего применения - Тонкости 3D-печати

Эх, счастье было так близко.. Заметьте, что справа деталь обломана. Около 1 см осталась на столе - так прикипела что пришллось отламывать по кусочкам, отковыривать канцелярским ножом от стекла, потом отмачивать остатки ацетоном. А если приглядеться к структуре материала, то видно что между слоями он местами "светится". Да и дырки кое-где имеются - то там где после холостого перемещения в начале печати выдавливаемая "колбаса" не прилипла к предыдущему слою и загнулась. Вот тут самое время приуныть. Целый челенж был проведен (с заменой охлаждения, организацией термокамеры и подбором различных параметров печати), а результат - неудачный. И самое печальное, что имеется такая фундаментальная проблема: На сайте у производителя этого пластика есть много хороших статей. Одна из них достаточно фундаментальная для нашего применения - Тонкости 3D-печати

В конце её есть очень важная идея: "чем большему термическому расширению был подвергнут пластик, тем большей будет его дальнейшая усадка после остывания..... Резюмируя, могу посоветовать не печатать при темературах, больших, чем минимально достаточные для хорошей адгезии между слоями." Т.е. в данном материале имеется непреодолимое противоречие - для хорошего вспенивания и повышенной текучести (что способствует адгезии слоев, плотной,качественной печати без щелей и дыр) нужно повышать температуру экструдера, а для уменьшения усадки требуется её СНИЖАТЬ! Вот такие ножницы.

Ну, черт с ним, вспениванием, попробуем напечатать при низкой температуре - как обычный АБС: 235°, 95% поток.

Ну, треснуло в меньшем количестве мест и поверхность получилась более гладкая (в смысле меньше волн в промежутках между ребрами), но.. летать такое крыло не будет.

Ну, треснуло в меньшем количестве мест и поверхность получилась более гладкая (в смысле меньше волн в промежутках между ребрами), но.. летать такое крыло не будет.

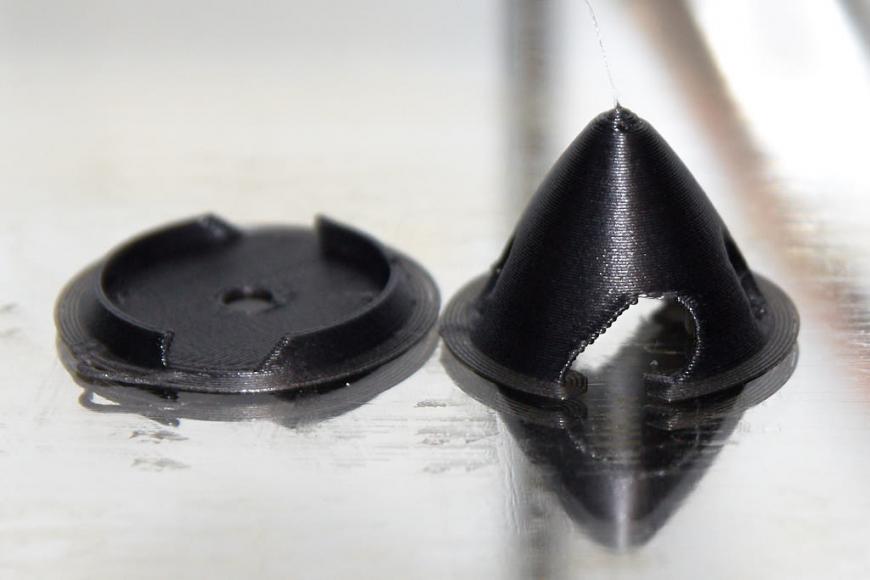

Ну что ж, получается что этот материал не подходит для печати тонкостенных конструкций сложной формы, наподобие крыла самолета, но хорошо подходит для более плотных деталей и деталей с симметричной формой, близкой к цилиндрической. Вот например таких:

Это "спиннер" - обтекатель для винта. Или вот таких:

Это "спиннер" - обтекатель для винта. Или вот таких:

Тут видна еще одна особенность материала - при холостых передвижениях головки, не смотря на настроенный ретракт, происходит подтекание остатков материала из сопла. Это происходит из-за вспенивания филамента в сопле. Получающийся облой не доставляет проблем - он удаляется легко, но правдя на поверхности остается немного следов, так что если нужно печатать деталь с красивым внешним видом, то нужно отключить ретракты и пользоваться комбингом. Но это уже другая история и мне, например, в симплифае не понравился результат - вместо небольшого количества облоя наружная поверхность сильно портится.

Тут видна еще одна особенность материала - при холостых передвижениях головки, не смотря на настроенный ретракт, происходит подтекание остатков материала из сопла. Это происходит из-за вспенивания филамента в сопле. Получающийся облой не доставляет проблем - он удаляется легко, но правдя на поверхности остается немного следов, так что если нужно печатать деталь с красивым внешним видом, то нужно отключить ретракты и пользоваться комбингом. Но это уже другая история и мне, например, в симплифае не понравился результат - вместо небольшого количества облоя наружная поверхность сильно портится.

Если теперь подытожить впечатления, то получается что материал этот не прост в использовании, требует подогреваемого стола в обязательном порядке, закрытой камеры - очень желательно и тонких настроек печати, да еще и не все формы получается им напечатать. Как мне кажется, у него не совсем подходящая полимерная основа для этого применения - слишком высокая усадка не дает раскрыть до конца высокий потенциал материала как конструкционного. Высокая температура термодеструкции примененного порофора (и на мой взгляд недостаточное его количество, т.к. заданная ширина экструзии была достигнута при температурах выше рекомендованных для материала) не дает раскрыть потенциал по облегчению массивных деталей. А высокая цена на филамент не дает закрыть глаза на эти недостатки.

Для тех кто собирается последовать моему примеру, рекомендую за основу параметров печати брать такие цифры:

Для силовых конструкций, не требующих сильного облегчения.

Т экструдера - 235°С

Т стола - 105° для первого слоя, 95° для остальных.

Flow - 95%

Скорость - 60-70мм/с

Скорость перемещений -150-200мм/с.

Не старайтесь "вмазать" первый слой в стол - он хорошо склеивается с поверхностью за счет небольшого вспенивания - выбирает ошибку в зазоре, а вот при недостаточном зазоре будут проблемы с "слоновьей ногой" (она более выражена из-за того же вспенивания) и возможно деталь сломается при попытке отделения.

Для максимального облегчения придется задать температуру 245° или до 255°С. Напечатать тестовый цилиндр в режиме vase и с изменением потока (и/или температуры) и подобрать подходящее сочетание этих двух величин, когда ширина экструзии и реально измеренная толщина стенки совпадут и стенка не будет "светиться" как решето.

Ну, а если кто-то имел опыт работы с этим материалом и достиг бОльших успехов чем я - добро пожаловать в комментарии для обмена опытом!

Еще больше интересных статей

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проверь на что способен твой принтер!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все уже в курсе, что компания...

Такой разный ацетон, или когда гнать — вредно

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Несмотря на КДПВ, данная статья не ставит сво...

Комментарии и вопросы

Спасибо! Почитаю, т.к. реально...

конечно!

Только после замены головы при...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...