Постобработка прозрачных пластиков 'Filamentarno!'

Применение этой техники, как вы понимаете, долго искать не придется: тут и прототипирование стеклянной и пластиковой тары, изготовление световых панелей, витражей, панелей приборов со светящимися элементами да и просто печать различных приятных глазу необычных штуковин :)

Начнем с требований к распечатке.

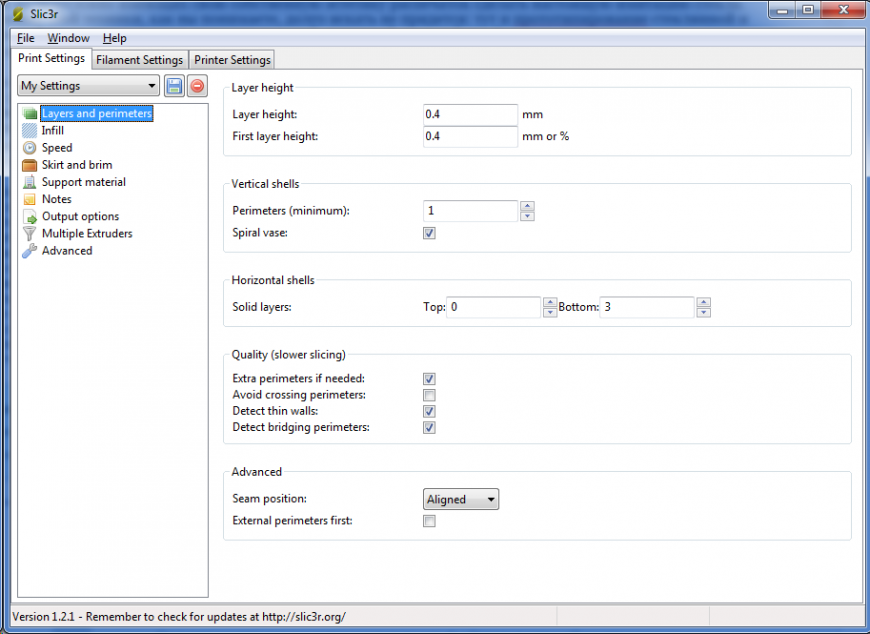

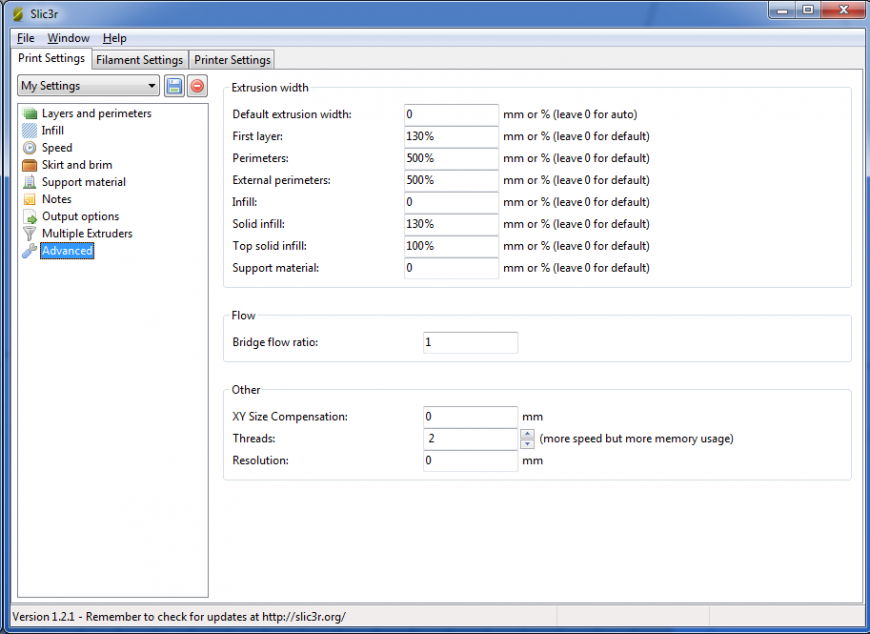

Объект должен быть подготовлен в идеале с помощью функции слайсера 'spiral vase' и распечатан с довольно существенной толщиной стенки. Можно конечно слайсить модель и без помощи этой функции, но важно не забывать при этом, что объект должен быть напечатан в одну стенку (периметр)! Это важно, так как если периметров будет несколько, то неизбежно оставшийся между ними воздух помешает превращению пластика в стекло [С улыбкой] Да, распечатка станет глянцевой, приобретет некую глубину цвета, но стеклянной прозрачности будет не добиться.Я печатал все эти вазы соплом 1.2мм и с параметром Extrision Width (Perimetrs) 500%. Такие установки и сопло при печати позволяет добиться толщины стенки 1,5-2мм за один проход.Скоростью печати в таком случае конечно приходится жертвовать, так как такая толстая стенка довольно медленно остывает, а температуру экструдера приходится держать довольно высокой чтобы мотор экструдера справлялся с таким потоком. Однако, отчасти небольшая (30-40мм/с) скорость печати компенсируется высотой слоя 0,4мм, которую можно смело выставлять для такого сопла без потери межслоевой адгезии. Понижение же толщины слоя и, как следствие, уменьшение количества наносимого за один проход материала в свою очередь позволит и увеличить скорость печати.Тут уже каждый должен сам для себя решить что он хочет получить на выходе, но чем выше слой - тем меньше воздуха между слоями! И тем прозрачнее будет итоговое изделие.

С воздухом между слоями, однако, тоже можно бороться - я отполировал срез сопла и слегка завалил грани среза, чтобы получить зеркальную поверхность наносимого пластика.

На этом, пожалуй, все о печати. Теперь о самом процессе постобработки распечатки.

Нам потребуется обычный 'сольвент', который можно купить в любом магазине хозтоваров. Это распространенный разбавитель для масляных (МА), пентафталевых (ПФ) и гефталевых эмалей (ГФ) и лаков. Имеет довольно низкую летучесть, а потому сохнет медленно, что нам наруку в данном случае. Но запах... Запах весьма характерный и сильный! Как от бензина примерно. Поэтому работать с ним следует в хорошо проветриваемом помещении или в респираторе для лакокрасочных работ. Что касается индекса токсичности, то он у сольвента такой же, как и у бензина - пить его и вдыхать пары противопоказано, но не смертельно и максимум чревато бед-трипом ))Так же нам потребуется емкость из нерастворимого в сольвенте пластика: полиэтилен, полипропилен. Или обычный эмалированный тазик. И еще нужен пульверизатор. Опять же, важно чтобы он не растворился в сольвенте. Обычно этого не происходит, так как большая часть подобных изделий производится из ПНД или ПП, а флаконы из ПЭТФ.Еще понадобится кусок стекла. Думаю, что у каждого он найдется в доме :) Отмыть его потом можно будет тем же сольвентом.

И очень еще один важный инструмент - фен! Обычный фен, которым ваша жена по утрам не дает вам спать ))

Начнем?

Набираем в пульверизатор сольвента. Ставим распечатку в тазик и начинаем опрыскивать, стараясь не залить все вокруг и не лить себе на руки. Резиновые перчатки надевать не рекомендую - растворятся на руках, но можно использовать одноразовые полиэтиленовые.Опрыскивание целесообразно начать с внутренней поверхности распечатки. Покрывать следует быстро в несколько слоев и не скупясь на растворитель. Надо чтобы он стекал по стенкам. Далее следует слить излишки растворителя в тазик, иначе получим прозрачные сопли вместо вазы :)

Потом ставим вазу (в моем случае) донышком вверх и опрыскиваем её снаружи.Затем берем аккуратно за донышко и ставим на стекло. Ляпы на донышке сбрызгиваем солвентом и они разглаживаются. Затем берем фен, который заранее стоит выставить на горячий воздух и максимальный поток и сушим донышко, избегая сушить срез вазы, иначе прилипнет к стеклу. Как только донышко перестает липнуть к пальцам (пара минут) ставим вазу на него. Если срез вазы немного подсох и потянулись сопли пластика - окуните его в тазик с излишками сольвента и стряхните капли. Подсушите тем же феном держа кверху донышком и уже потом поставьте на донышко. Все следует делать довольно шустро, так как пластик растворяется в сольвенте на ура!

Далее пять минут сушки горячим воздухом из фена и вот у вас в руках еще тепленькое и слегка гибкое стекло!Собственно, всё! Наслаждайтесь!

Хотя, нет... Надо еще вытравить из полученной красоты запах сольвента, а это уже может быть проблематично. Сейчас у меня в духовке выветриваются несколько изделий при температуре 80С. Потом я сообщу о результатах ;) Скорее всего все получится - максимум придется еще сполоснуть их с мылом.

PS

Все написанное применимо только к пластикам 'Filamentarno!' серий Prototyper T, S и М.

Ну и конечно бонусом несколько фото уже обработанных изделий!

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проверь на что способен твой принтер!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все уже в курсе, что компания...

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 1-я.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Уверен что в циклоне вся влага...

Как раз наоборот- влажный возд...

У нас тяжко с мастерами, халту...

Вот такие «лесенки» появляются...

Отслайсил модель в Cura закину...

Нужна помощь по SKR PRO. Все д...

Ребят, помогите разобраться. С...