DLP-процесс — высокоточная печать керамикой и металлами

Первые изделия из грубой керамики появились более 30 тысячелетий назад, когда человечество научилось спекать глину, по сути, создав первый в истории искусственный материал. Так зародилась гончарная керамика. С тех пор технологический процесс неуклонно развивался, и сегодня нам доступна техническая алюмоксидная, циркониевая, карбидная, нитридная, пьезокерамика, металлокерамика и прочее.

Описание технологического процесса

Современные технологические процессы обработки керамики предполагают как фрезеровку, так и спекание. Если отфрезеровать оксид алюминия получается относительно легко, то с диоксидом циркония уже возникают проблемы. Карбид кремния же по твердости немного уступает алмазу и субтрактивно не обрабатывается. Из-за высокой твердости многих керамик возможности субтрактивной обработки сильно ограничены. Поэтому для современного производства изделий высокой твердости и сложной геометрии используются в основном шликерные технологии. В качестве сырья выступает порошок и связующее, а уже сформованная деталь запекается в высокотемпературной печи при температурах 1000-2500°С.

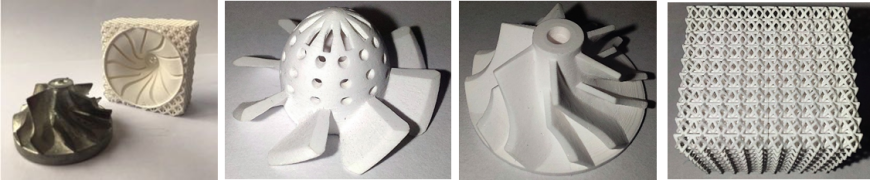

Процесс формообразования изделий сложной геометрии из керамики предполагает либо аддитивное выращивание (DLP-процесс, штучное, мелко- и среднесерийное производство), либо инжекцию шликера в пресс-формы (MIM/CIM технологии, крупносерийное производство). 3D печать использует вариант связующего на основе фотополимерной смолы, что в комплексе с DLP-проектором высокого разрешения дает возможности формообразования практически любой требуемой геометрии не столько с ювелирной, сколько с прецизионной точностью. Сравнение MIM/CIM технологий с DLP-процессом выглядит, как сравнение термопластавтомата и 3D принтера – разные задачи, серии и различная стоимость подготовки производства.

Основные преимущества 3D печати известны:

• можно быстро и относительно недорого изготовить детали с геометрией высокой сложности;

• оснастка для производства не требуется;

• полностью цифровое проектирование геометрии и возможность вносить корректировки в геометрию конечных изделий в минимальные сроки.

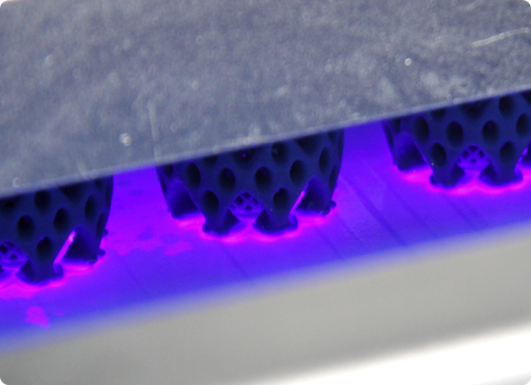

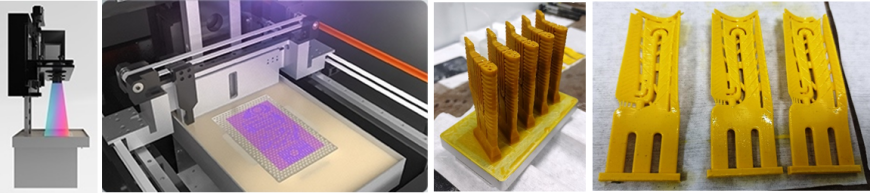

Сам процесс 3D печати вязкими суспензиями, содержащими керамику или металлы, похож на ставшую уже повседневной фотополимерную технологию DLP/LCD. Специальный ракель выравнивает суспензию в рабочей зоне после засветки каждого слоя.

Лабораторная аддитивная установка для печати керамикой может печатать объекты величиной 96х54х100 мм с пикселем 50 мкм. Установка для мелкосерийного производства может печатать объекты размером 136х76х200 мм с пикселем 35 мкм. Установка для среднесерийного производства имеет область печати 600х600х300 мм, размер пикселя — 21,5 мкм.

Доступные для применения материалы

В качестве расходных материалов для DLP-процесса используется суспензия, состоящая из специальной фотополимерной смолы и порошка-наполнителя. В качестве наполнителя может использоваться множество функциональных конструкционных материалов. Это низкотемпературная керамика LTCC; высокотемпературная керамика Al2O3, ZrO2, SiO2; сверхвысокотемпературная керамика AlN, Si3N4, SiC; медицинская керамика TCP, HA, Bioglass; чистые металлы и сплавы: стали 316L и 17-4 PH, Inconel, Cu, Mo. Также в качестве наполнителя могут выступать всевозможные металлопорошковые композиции.

Помимо химического состава исходного порошка присутствуют показатели пористости и вакуумной плотности конечных изделий. Один и тот же оксид алюминия Al2O3 может использоваться и как стержень для заливки металла (требуется высокая пористость материала), и как вакуумный изолятор (материал имеет максимальную плотность). Характеристики внутренней структуры полностью спеченного изделия определяются фракционным составом исходного порошка и параметрами этапов термической обработки. Под каждую задачу подбирается оптимальная порошковая композиция с нужным химическим и гранулометрическим составом.

Конечные свойства полностью спеченных изделий с максимальной плотностью приведены в таблице:

| Al2O3 | ZrO2 | 316L | 17-4 PH | Inconel 625 | Cu | |

| Плотность (г/см3) | 3,9 | 6,06 | 8,04 | 7,81 | 8,4 | 8,75 |

| Модуль Юнга (ГПа) | 360 | 210 | 190 | 190 | 205 | 130 |

| Прочность на изгиб (МПа) | 400 | 600-1000 | 510 | 1100 | 1100 | 200 |

| Сопротивление на излом (МПа) | 3,5 | 6-9 | - | - | - | - |

| Твердость по Виккерсу (HV) | 1600 (HV30) | 1200 (HV30) | 120 (HV10) | 370 (HV10) | 145-220 (HV10) | 100 (HV10) |

| Теплопроводность Вт/ (м²*К) | 30 | 2-3 | 15.9 | 14 | 10 | 360 |

| Коэффициент теплового расширения 10^-6 K^-1 | 7-8 | 10 | 17 | 10.8 | 12.8 | 13 |

Область применения технологии

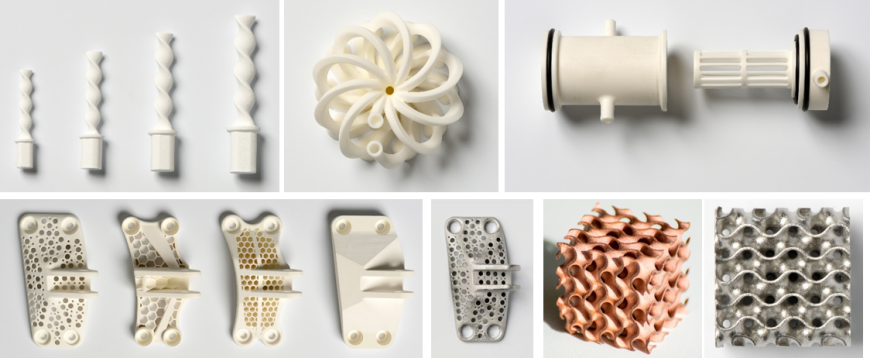

DLP-процесс 3D печати керамическими суспензиями может использоваться в первую очередь для печати конечных изделий: огнеупоров, изоляторов, форсунок, различных элементов ТРД, микропомп, теплообменников, фильтров и других конструкционных деталей, находящихся под тепловыми, электромагнитными, коррозионными и механическими нагрузками.

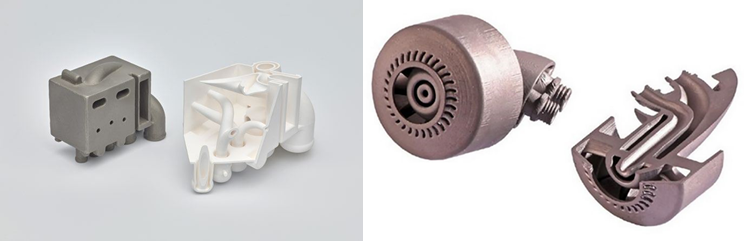

Также присутствует возможность прямой печати керамических оболочковых форм. Для изготовления стержней и формообразующих поверхностей используется суспензия на основе диоксида кремния (SiO2) или оксида алюминия (Al2O3). Для упрощения процесса удаления стержней после заливки используется специальная модификация суспензии, которая позволяет получать пористую внутреннюю структуру. Шероховатость поверхности Ra полностью спеченных стержней составляет от 0,6 до 3 мкм в зависимости от задач и исходного сырья.

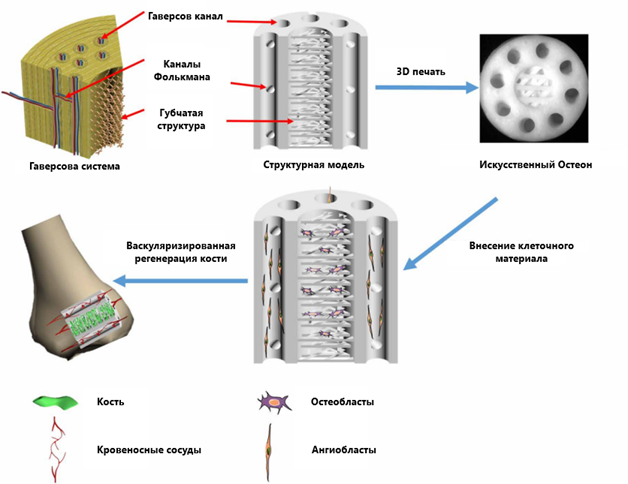

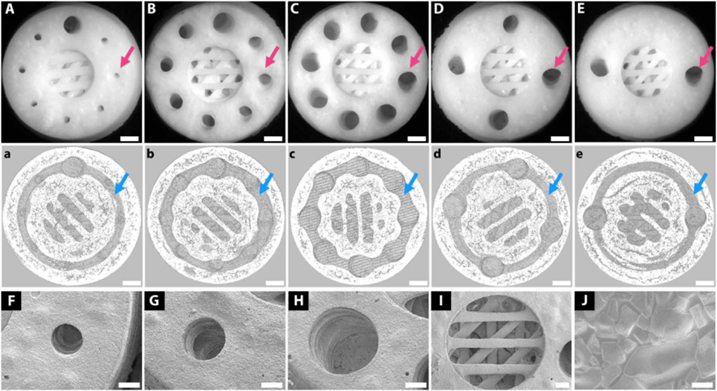

Не менее важная сфера применения DLP-процесса — печать индивидуальных дентальных и остеоимплантов из биоинертной и биоразлагаемой керамики. Эксперименты Шанхайского института керамики показали высокую пригодность искусственных гаверсовых каналов для роста остеобластов и ангиогенных клеток. Исследователи установили, что биокерамический каркас, имитирующий гаверсову кость, с применением системы совместного культивирования RBMSC-RAEC ускорял образование новой кости и новых кровеносных сосудов в дефектах бедренной кости кроликов.

Схематическая диаграмма гаверсовской модели костного каркаса, моделирование, печать, рост остеобластов и ангиогенных клеток

Биомиметические костные каркасы с различной структурной конструкцией

Заключение

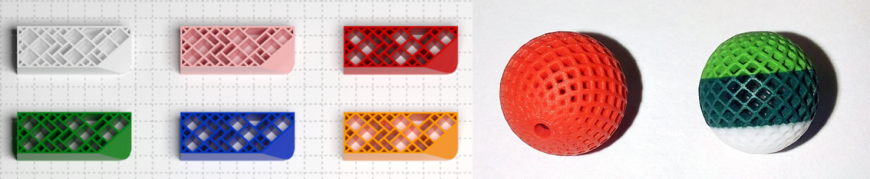

Потенциал DLP-процесса 3D печати композитными суспензиями и материалами с программируемыми свойствами позволяет организовать производство компонентов различных систем требуемого качества и с высокой точностью. В дополнение присутствуют возможности по комбинированию различных материалов с трёхмерной топологической оптимизацией, сочетание которых при использовании любых субтрактивных и большинства аддитивных технологий производства весьма затруднено.

Изготовление горячей камеры малогабаритного ЖРД с корпусом из инконеля или бронзы и с внутренними каналами охлаждения, стенки которых выполнены из меди, для DLP-процесса вполне посильная задача. Равно как и изготовление геометрически сложных изделий из различных оксидов, карбидов, нитридов и боридов титана, вольфрама, ниобия, тантала, ванадия, молибдена, алюминия, циркония, кремния, железа и многих других элементов. Присутствует возможность выращивания подложек печатных плат с уже разведенными дорожками медных проводников. Использование окрашенных суспензий диоксида циркония позволяет печатать зубные коронки, цветовая гамма которых идентична оттенкам эмали зубов пациента.

DLP-процесс на сегодняшний день обладает широчайшими возможностями по использованию огромного числа материалов для изготовления конечных изделий с высочайшей точностью и качеством поверхности. Они найдут применение во многих инновационных и импортозамещающих проектах в сфере приборостроения, авиации, космоса, атомной энергетики и оборонной промышленности.

Еще больше интересных статей

Разыгрываем принтер на 23 февраля!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как превратить любую 3D-фигурку в заглушку для забора

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Записываю этот опыт скорее как заметку для себя, чтобы не забыть...

Обработка парами ацетона.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил написать пост, тем самым отвечая на часто задаваем...

Комментарии и вопросы

"Зазор поддержки сверху и сниз...

Печатаю на Anucubic Kobra 3V2....

походу все же не дошло. будем....

В общем столкнулся с такой про...

Где же на этой площадке её пра...

Пытаюсь подключить купленный д...

Я задал вопрос на 3dtoday про...