ЧПУ станочек, или тысяча и одна ночь страданий

Считайте это исповедью человека залезшего в этот омут с головой и ушами.

За грамотность не бейте, немношко лапочек)

Загорелся я как-то идеей сделать себе маленький гравировщик, чисто для дома, монетки там делать или ещ чего для души. Посидел, подумал, и решил что прям совсем настольный мне не подойдет, надо бы оставить место для модернизации, лазерную бошку повесить там, может лезвие для плоттера. В общем и целом решено было собирать размер в 500х500мм.

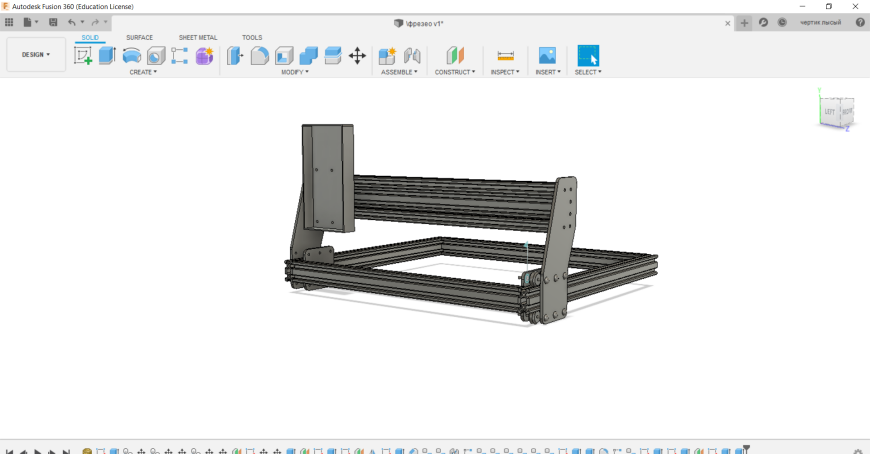

Поскольку опыта в таких вещах у меня было пара видео на ютубе, начал с топорной модельки, ну и решил что можно начинать сборку, а остальное моделить в процессе по месту.

Поскольку опыта в таких вещах у меня было пара видео на ютубе, начал с топорной модельки, ну и решил что можно начинать сборку, а остальное моделить в процессе по месту.

Три раза ХА, наивный.

Но об этом потом.

Для управления всем этим чудом была выбрана Ардуино Уно с CNC SHIELD, как наиболее дешевая и легкозаменяемая электроника. Практически все компоненты заказаны на Алиэкспрессе, за исключением профилей, крепежа и всяких мелочей.

Поскольку на момент начала этого непотребства автор был школотой, финансы были ограничены недельными обедами и сдачей от продуктов. Не так плохо на самом деле, но для понимания ситуации, бюджет был заложен в 10 000 вечнодеревянных.

Итак компоненты

- Arduino UNO

- CNC SHIELD

- NEMA 17 (тут брались из средней цены по али, конкретную модель не скажу)

- профиля 20х40 (из них собиралось всё)

- направляющие и подшипники к ним

- шаговый винт с гайкой

- ролики

- шкивы и ремни

- провода, джамперы и все такое

Это то, что было заказано к началу сборки, думалось что можно будет дозаказать в процессе.

Профиль заказывал в местном магазине, цена вышла меньше чем с доставкой с алика.

Не буду затягивать дальнейший рассказ, я сделал много ошибок.

Все что можно было сначала сделать из МДФ, я сделал из него.

Все что можно было сначала сделать из МДФ, я сделал из него.

Спустя несколько дней был готов этот "прототип"

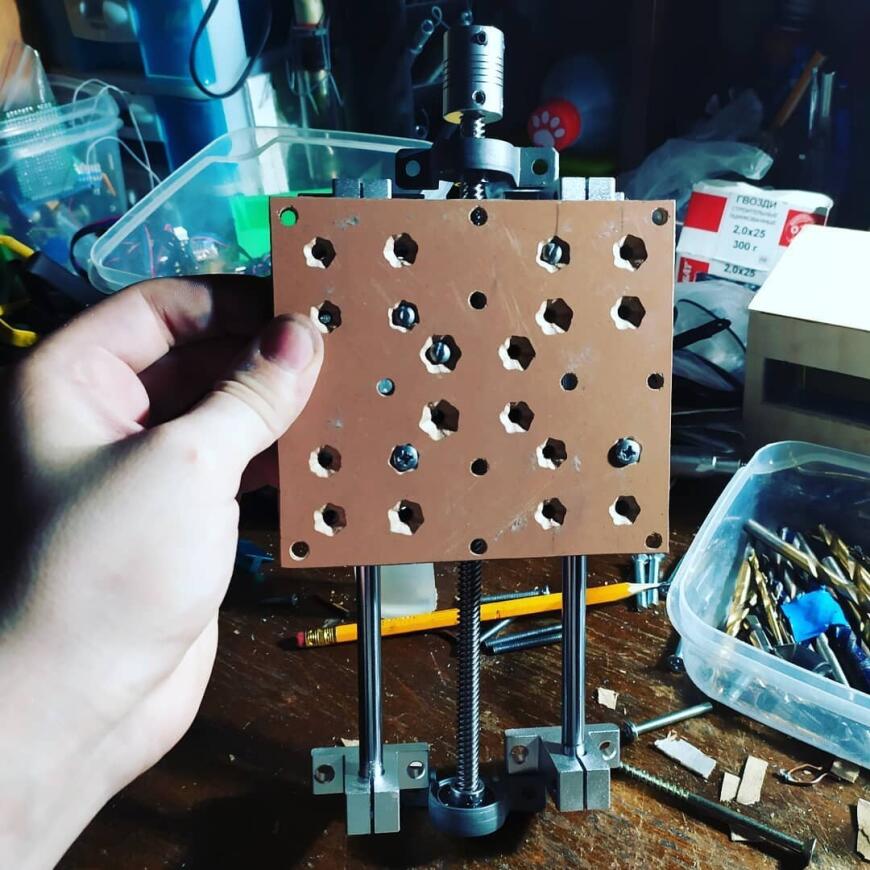

Как уже стало понятно, ось Z я первично собирал тоже из МДФ

Как уже стало понятно, ось Z я первично собирал тоже из МДФ

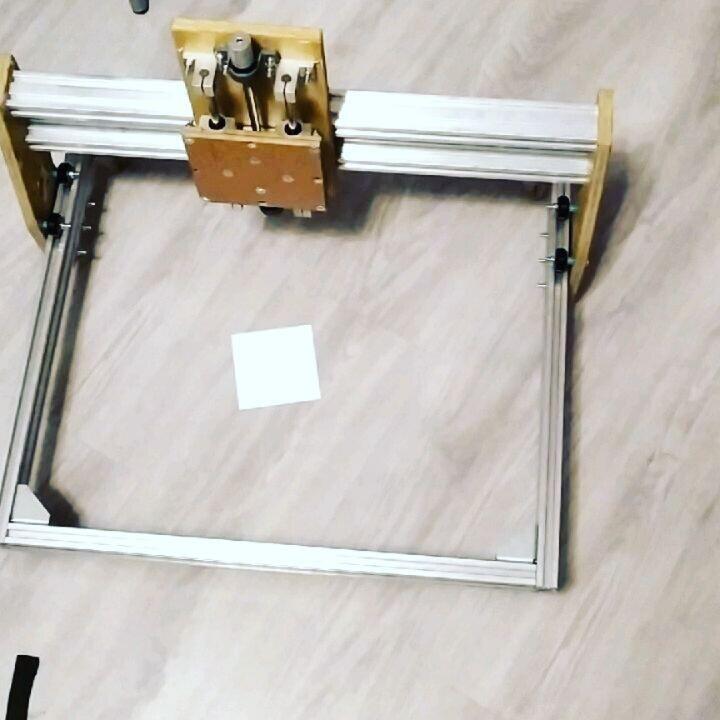

Через еще какое-то более продолжительное время, станок обрел возможность двигаться и делать это более менее равномерно, несмотря на то, что ролики на стойках стояли не ровно относительно профиля.

Через еще какое-то более продолжительное время, станок обрел возможность двигаться и делать это более менее равномерно, несмотря на то, что ролики на стойках стояли не ровно относительно профиля.

Часть фотоматериала утеряна в недрах компа, так что буду на словах.

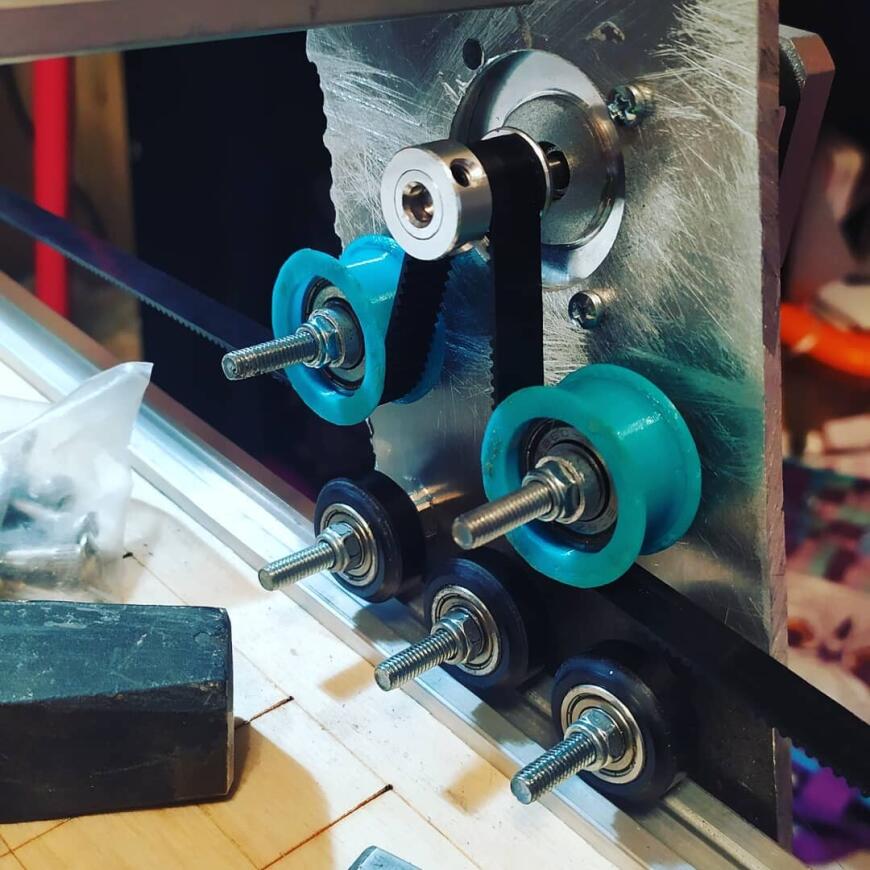

Тут видно что я уже вырезал стойки из 5мм алюминия, что было не сказать чтобы прям легко. Работа в квартире и отсутствие электроинструмента кроме шуруповерта ударило по возможностям. Отверстие под шаговик грызлось найденной в наборе коронкой по дереву, внешний контур выгрызался ножовкой, сверловкой и остальными садистскими способами. Что именно из этого стало причиной "высокой точности" заготовок история умалчивает, но даже гайки-эксцентрики не помогли поставить ость роликов на путь истинный. Недолго думая, а думать тогда было о чем, было принято волевое решение забить нафиг и оставить как есть, тем более что исправить это было нечем. Возвращаясь к фото, на каждой стойке был свой мотор, еще в самом начале было понятно, что один мотор будет кособочить весь портал, и ременная передача к этому располагала. Так что тут все было хоть немного продуманно верно.

Тут видно что я уже вырезал стойки из 5мм алюминия, что было не сказать чтобы прям легко. Работа в квартире и отсутствие электроинструмента кроме шуруповерта ударило по возможностям. Отверстие под шаговик грызлось найденной в наборе коронкой по дереву, внешний контур выгрызался ножовкой, сверловкой и остальными садистскими способами. Что именно из этого стало причиной "высокой точности" заготовок история умалчивает, но даже гайки-эксцентрики не помогли поставить ость роликов на путь истинный. Недолго думая, а думать тогда было о чем, было принято волевое решение забить нафиг и оставить как есть, тем более что исправить это было нечем. Возвращаясь к фото, на каждой стойке был свой мотор, еще в самом начале было понятно, что один мотор будет кособочить весь портал, и ременная передача к этому располагала. Так что тут все было хоть немного продуманно верно.

А вот дальше все пошло немного наперекосяк

(сейчас будет только на словах)

В какой-то момент процесс созидания дошел до каретки X/Z, и тут понеслось. Как закрепить мотор, как пропустить ремень, как закрепить второй мотор (автор гений, и так тяжелую каретку навешивать мотором Х и двигать ремнями), как закрепить ремни к стойкам, как провести провода, как подключить и настроить электронику, какой мотор шпинделя выбрать, как этот мотор закрепить, на что его закрепить, как выровнять поверхность относительно оси X/Z, и еще десятки мелких, но острых вопросов из которых сложилось абсолютное нежелание продолжать дальше.

В тот момент я уже понял какую ошибку совершил, запрыгнув в эту тему с головой без подготовки. Не было нормального понимания чего я хочу от этого станка, не было понимая реальной цены всех компонентов и запчастей, не было тестов и всего того, что могло меня отвернуть. Я просто влетел головой в стену трудностей которую сам и построил.

В течение последующих нескольких лет было несколько попыток вернуться к станку. Исправление каких то косяков, замена компонентов и попытки в успех.

Как уже понятно, ничего не сыграло, и этот полуметровый квадрат так и валялся в кладовке.

Однако история еще не закончена, сейчас будет неожиданный поворот сюжета.

Итак, идет второй курс технического ВУЗа, и я, уже будучи просвещенным во многих вопросах, о которых понятия не имел тогда, помогаю другу с восстановлением его станка. Китайского 3050, с убитыми направляющими, разбитым шпинделем и всем тем, что происходит со станком после года работы без обслуживания.

И тут меня пробивает, я вспоминаю как когда то горел идеей сделать себе такой же, и я понимаю что сейчас, я уже понимаю в этой теме и могу адекватно и правильно (условно правильно) собрать себе станочек.

Спустя пару дней раздумий и прикидок было получены требования. Я отошел от темы работы с листовыми материалами, и пришел к выводу, что станок должен быть небольшим, крепким и достаточно точным для изготовления печатных плат.

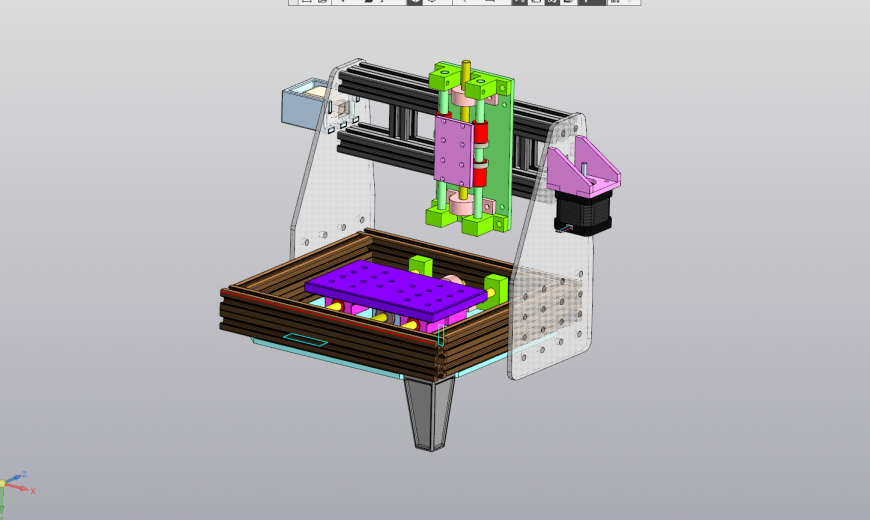

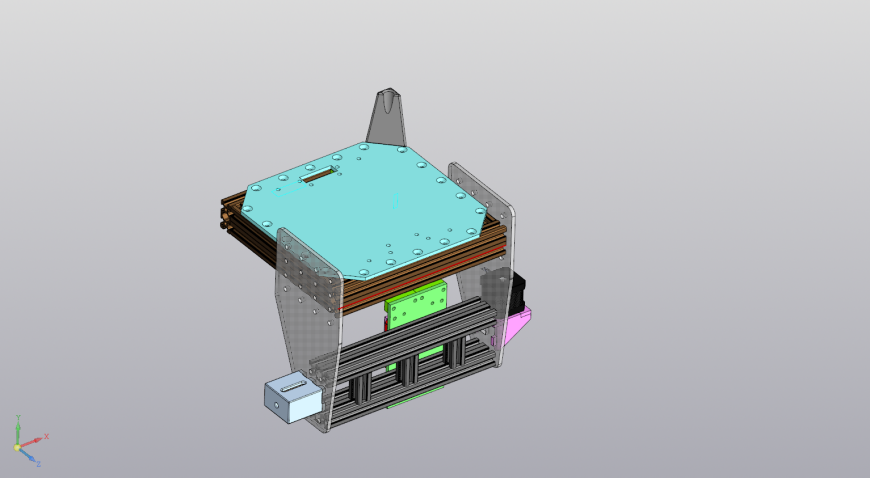

Неделя моделирования, прикидок, поисках доступных компонентов привели к этому результату.

Были учтены ошибки прошлого. Сделана почти полная модель, проведены симуляции кинематики, и вообще я весь такой молодец и сделал неплохо.

Основой станка стал всё тот же профиль 20х40, и лист фанеры в основании. Основание тут вариативное, основную жесткость дает профиль, так что толщина и материал основы влияют только на размер крепежа к профилю. Размер станка (без выпирающих моторов на стойках и каретке) получился 250х250х300 (ДхШхВ)

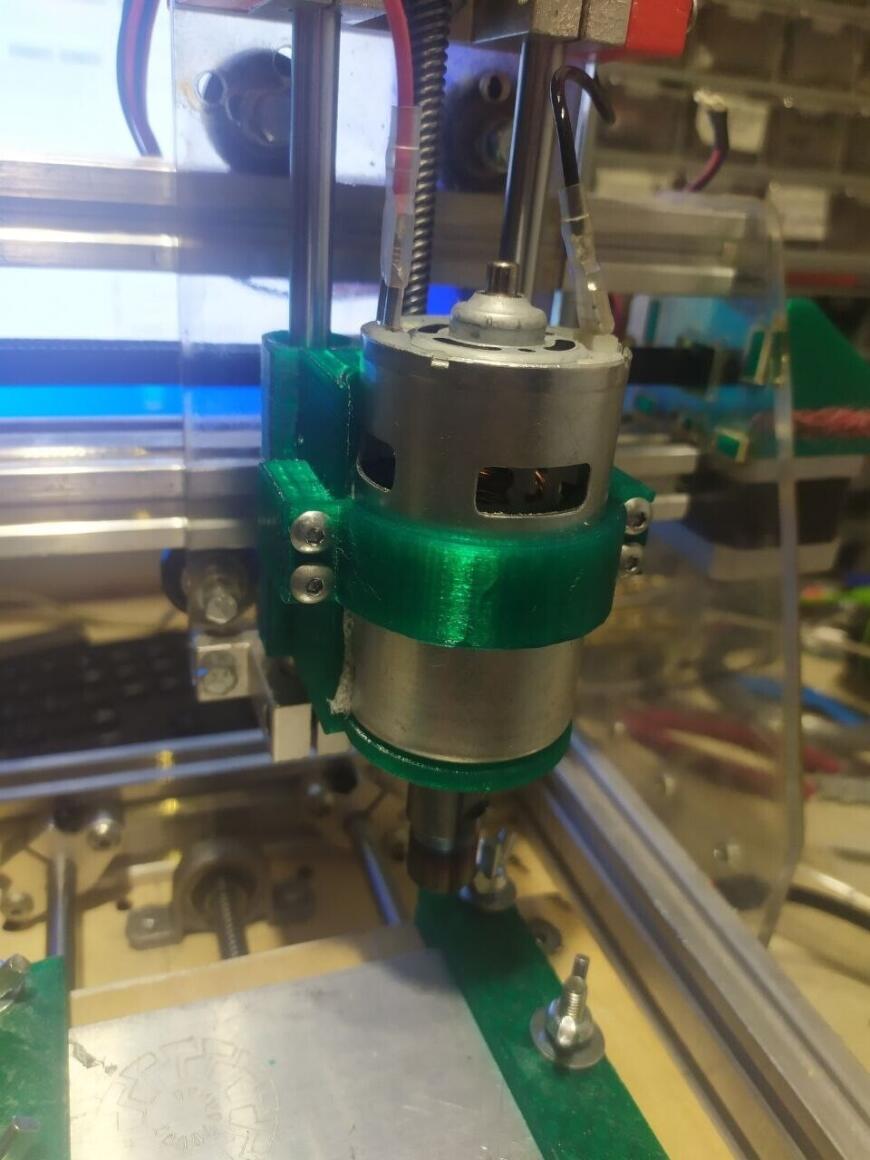

Вся электроника включая блок питания находится под основанием станка, между ножками. Мотор Z стоит соосно винту шпинделя. Мотор Х стоит на стойке, передача осталась ременная, но поскольку длина ремня небольшая, оставил так, но в планах все-таки перевести ось Х на винт. Мотор Y стоит под основанием и приводит винт стола в движение через два шкива, с передачей 2:1 (20 зубьев на моторе, 40 на винте). В качестве шпинделя был выбран 775 мотор от уже упомянутого 3050. На али эти моторы уже идут с запрессованной цангой ER-11, довольно неплохого качества и точности.

Рабочее поле получилось 90х150мм, вроде небольшое, но а зачем больше)

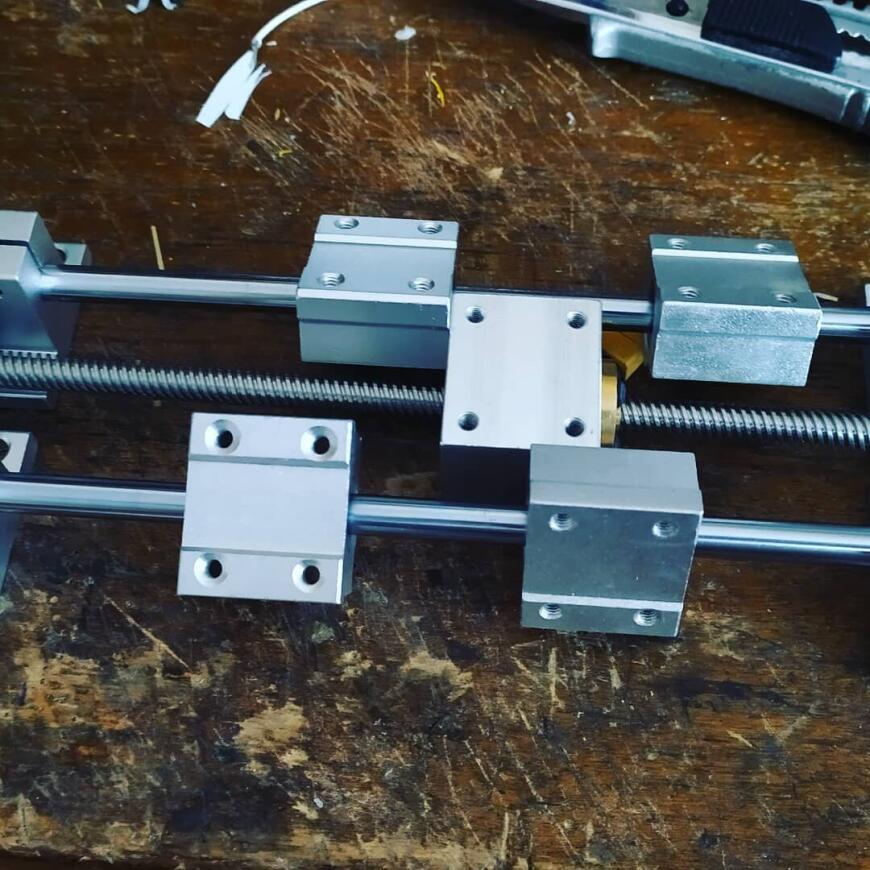

Иронично, что профиля были взяты от старого станка, а в основу оси Y легла ось Z от него же. То есть направляющие, каретки и винт с гайкой встали горизонтально.

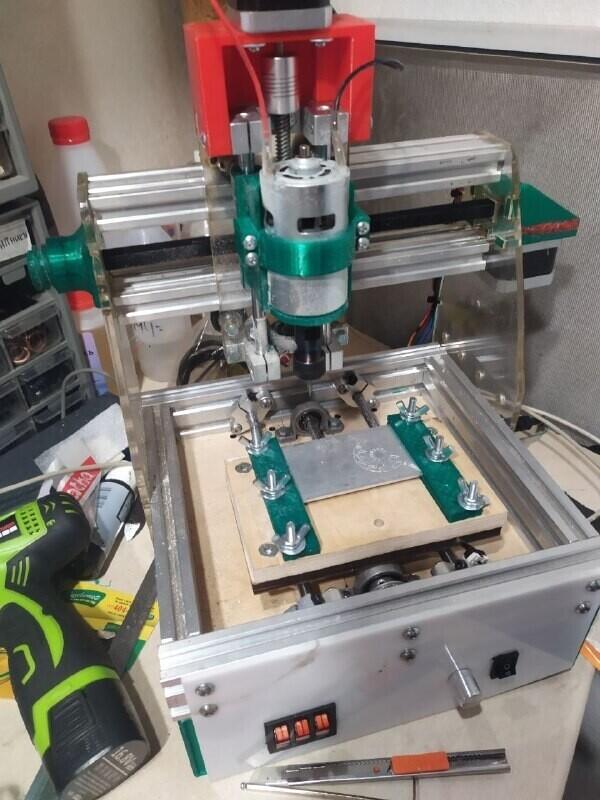

В общем и целом, имея на руках 3д модель, знания и опыт косяков, физическая часть станка собралась без проблем, мелкие несостыковки решались за пару часов печати, так что я прям возгордился собой. Вся электроника влезла ровно так, как оно планировалось, кабель-менеджмент оказался достаточно простым в исполнении. В конце сборки решил добавить плавное управление шпинделем через шим регулятор, и вынес его на переднюю панель к выключателям.

В общем и целом, имея на руках 3д модель, знания и опыт косяков, физическая часть станка собралась без проблем, мелкие несостыковки решались за пару часов печати, так что я прям возгордился собой. Вся электроника влезла ровно так, как оно планировалось, кабель-менеджмент оказался достаточно простым в исполнении. В конце сборки решил добавить плавное управление шпинделем через шим регулятор, и вынес его на переднюю панель к выключателям.

Самое сложное во втором станке было программное обеспечение, в первый раз я до него полноценно не дошел. Почти неделю игрался с настройками, количеством шагов на мм, подключением концевиков (так и не заработали) и отладкой перемещений.

В течении следующих пары дней собрал к нему закрытый короб, чтобы можно было запускать на ночь и стружка не заполняла комнату. Приклеил светодиодную ленту на 5в, сделал окошко сзади для провода питания и подключения к пк. Когда нибудь облагорожу короб, покрашу в черный и уплотню дверь.

Что по итогам. Второй раз вышел намнооого удачнее первого, хоть и остались места где я недоработал. Остро стоит вопрос охлаждения драйверов, ввиду их расположения, радиаторы при нагреве отваливаются, так что пока они работают, неудачное крепление мотора Х (часть кронштейна стоит вплотную к краю стойки), защита от стружки тоже требует внимания.

Сейчас наработка станка около 20 часов, что мизерно для полноценного теста, необходимо гонять его в средних режимах с месяц, чтобы вылезли все косяки. Однако уже можно сказать, что проект получился, и цель поставленная лет 5 назад достигнута. Вполне возможно, что буду собирать еще один станок, тоже небольшой но с опытом сборки этого.

Впереди еще много проблем, но они уже не будут такими критичными.

Всем спасибо, это был интересный опыт в статью.

Дальше будут ссылки на некоторые компоненты, недействительные ссылки писать не буду.

Блок питания - Алиэкспресс

Шпиндель 775 - Алиэкспресс

Еще больше интересных статей

Разыгрываем принтер на 23 февраля!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Управление любым пультом через Алису (физическое нажатие кнопки)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Многоцветная печать ручной сменой пластика, правим G-code вставкой паузы.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Возникла необходимость в смене цвета на нужном слое в процессе печати....

Комментарии и вопросы

У меня был Nissan Sunny B16 дл...

Правый покрашен в один слой.Ле...

Что есть ещё интересного из 3Д...

Всем привет.Приобрёл себе неда...

В общем столкнулся с такой про...

Где же на этой площадке её пра...

Пытаюсь подключить купленный д...