Ультрабюджетный лазерный СО2 станок своими руками

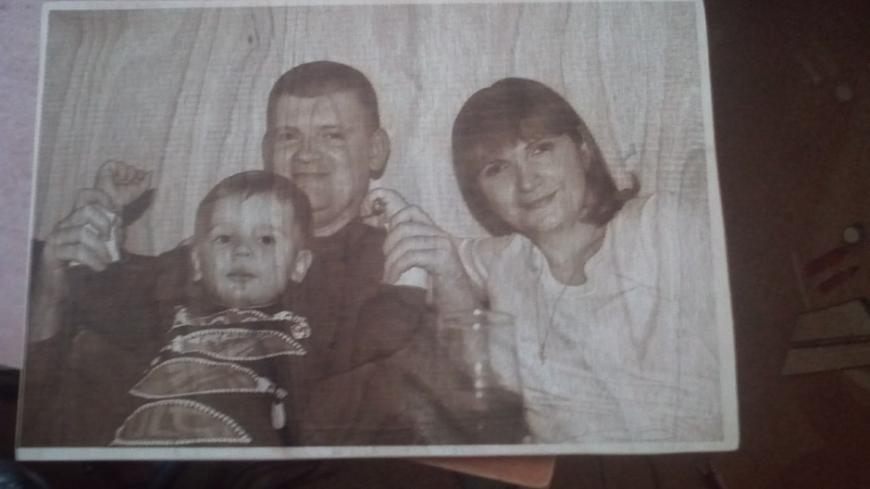

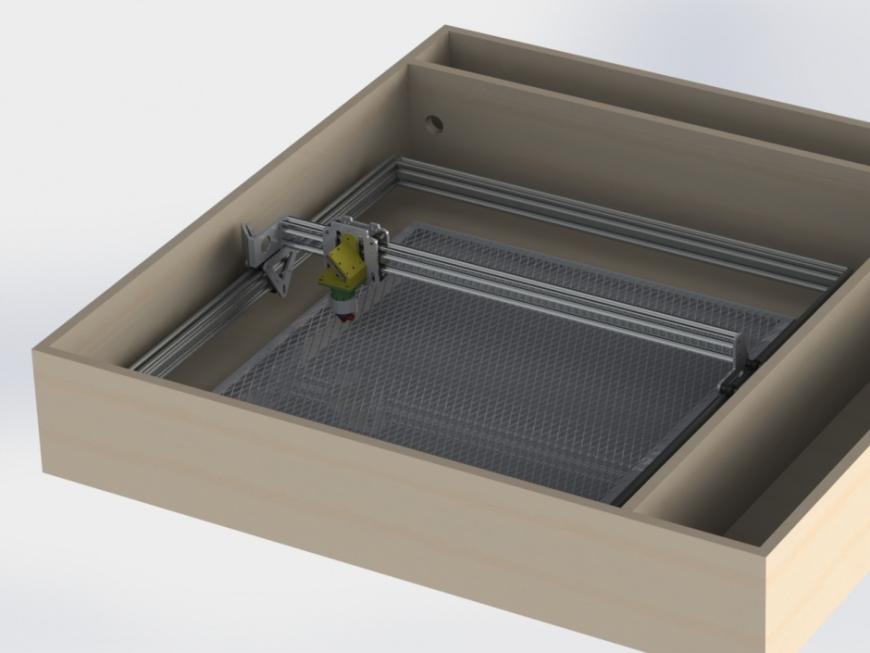

Станину решил делать с запасом и получилось рабочее поле 70х60см. Каретки и прочие узлы были напечатаны. После начала эксплуатации стало понятно, что рабочее поле я сделал явно с излишним запасом, по факту больше чем формат А4 гравировать не приходилось. Далее после одной удачной модернизации принтера Re-D-Bot у меня осталось много профилей и из них была собрана мини версия гравера четко формата А4, как удачно не правда ли?)) А большая рама перекочевала на стенку где провела полгода. Для гравировки я использовал платное ПО позволяющее динамически менять скорость и мощность работы лазера, это многократно ускоряло процесс и качество получилось отличное. Со временем я немного изменил конструкцию поставив двигатели на станину, не нравилось мне, что они утяжеляют каретки и перегибают ремни. К чему этот эпилог? К тому, что на момент сбора информации о стоимости разных видов лазеров мне объявили, что для сборки СО2 меньше чем с 500$ и не подходи. Случилось так, что у меня появилось много свободного времени, и более подробно изучив лазерные СО2 станки появилось непонимание где тут 500$. Поразмыслив над тем, что можно сделать самому применив 3д принтер, в SolidWorks была смоделирована почти полная сборка станка. Вывод был таков, что по сути нужны только лазерные составляющие в виде самой лазерной трубки, БП к ней, зеркала и линза. Все остальное можно было распечатать, либо раздобыть)))

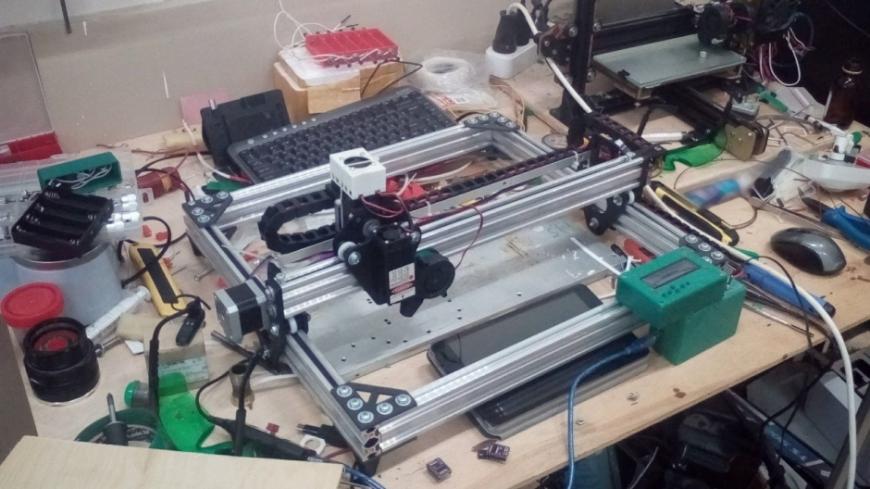

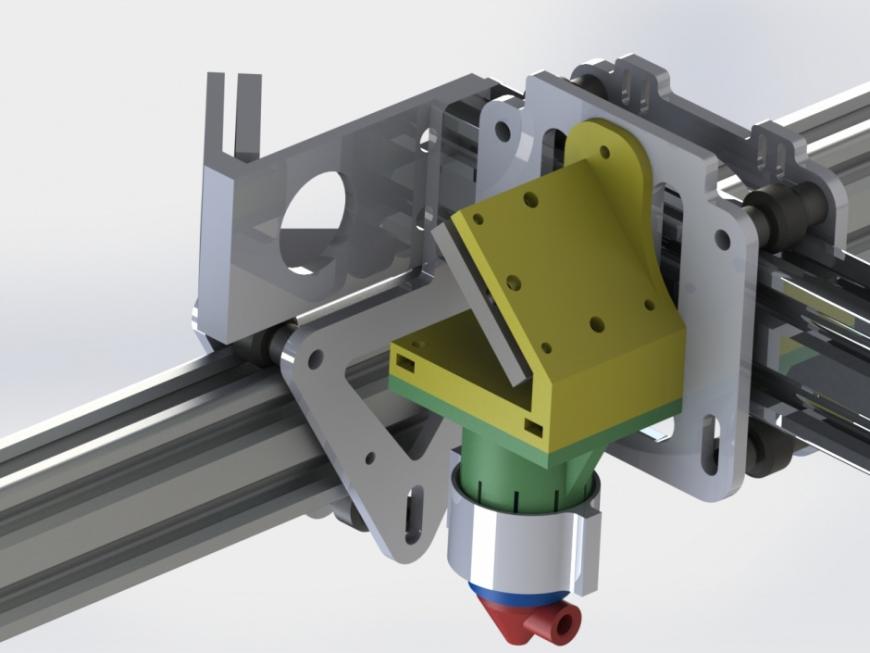

Каретки решил делать на колесиках, во-первых, если не использовать фирменные контроллеры, то скорость работы не слишком высока, и голова лазера у меня получилась очень легкой, а если колесики с головой принтера справляются, то почему не справятся лазерной, во-вторых, колесики у меня просто имелись с двойным запасом.

Стоимость лазерной составляющей оказалось лишь 12000р (с учетом платной доставки). Для пробы была заказана лазерная трубка всего на 40вт. Заказывал на Али, специализированных продавцов оказалось всего 3, и один явно перевешивал по заказам, а пообщавшись с ним стало понятно почему, менеджеры очень общительные и быстро отвечают на любые вопросы. Заказ был сделал и настало томительное ожидание, скрашиваемое сборкой всех остальных частей станка.

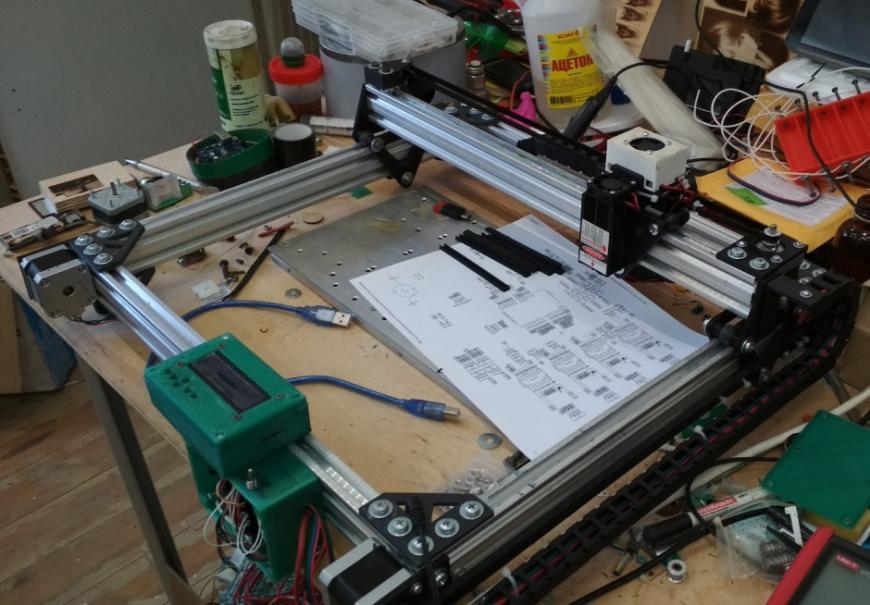

Довольно много различных частей осталось от сборки Re-D-Bot и его последующих модификаций. Дозаказать пришлось сущие мелочи вроде пружинок и подшипников с бортиками. Наконец пригодилась большая станина.

Корпус станка решено было делать из ЛДСП, хотелось, чтобы станов был компактным, так как места в мастерской становится все меньше.

Прикинул размеры корпуса исходя из размеров трубки с станины вышел квадрат 105х105см, высоту решил делать 20см, этого было вполне достаточно для работы с материалами до 50мм. Раскрой листа на корпус и стол, на котором он будет стоять обошелся в 2100р (включая стоимость самого листа).

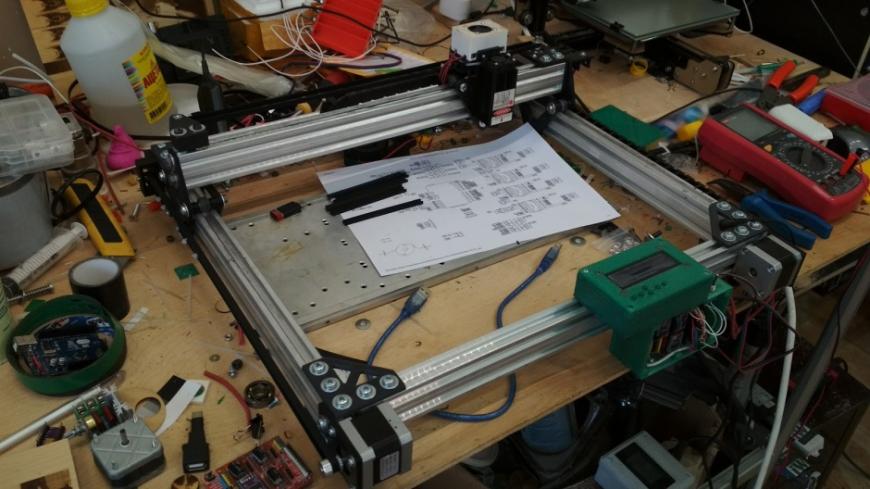

Полным ходом шла печать различных узлов станка, благо все было смоделировано с учетом последующей печати и это помогло избежать проблем 'узел не подходит к месту'. Хотя все равно некоторые узлы пришлось дорабатывать, к примеру голова имела лишь 1 свободу регулировки, по высоте, вот только добраться до гаек для затяжки стоило множества потраченных нервов, пришлось дорабатывать, так же оказалось, что задняя часть каретки головы вроде как и не несет особой нагрузки, но при изрядной натяжке ремней ее просто выворачивало.

Кстати о степенях свободы. Заводские крепления зеркал имело по 2-3 степени свободы (это кроме возможности поворачивать зеркало), что несколько усложнило юстировку зеркал. В своем проекте я дал им лишь по 1 свободе, голова вверх/вниз, боковое вперед/назад, зеркало у лазера тоже вниз/вверх, вот и все. Меньше подвижности -меньше шансов ошибиться.

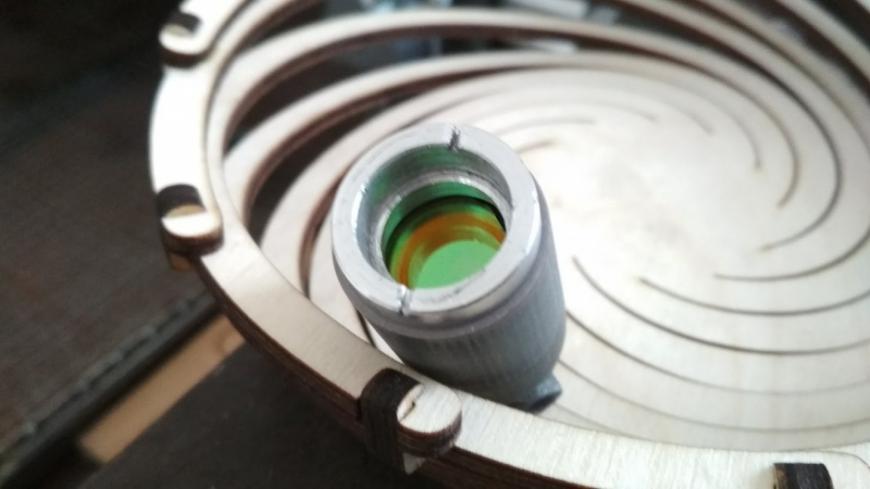

В заводских конструкция за подгонку фокуса отвечает подъемный механизм стола, меня этот вариант не устраивал, и я стал думать над тем, чтобы фокус можно было регулировать на голове, так был смоделирован цанговый зажим втулки с находящейся внутри линзой. Печать всех частей производил из PETG, отсутствие усадки позволяет выставлять точные размеры не переживая,

что детали не будут подходить друг к другу.

Сразу скажу, что этот узел пришлось переделать, так как если линза по каким-либо причинам пачкается то при работе она начинает неслабо греться, так однажды линза вплавилась в цилиндр и была разбита при попытке ее вынуть.

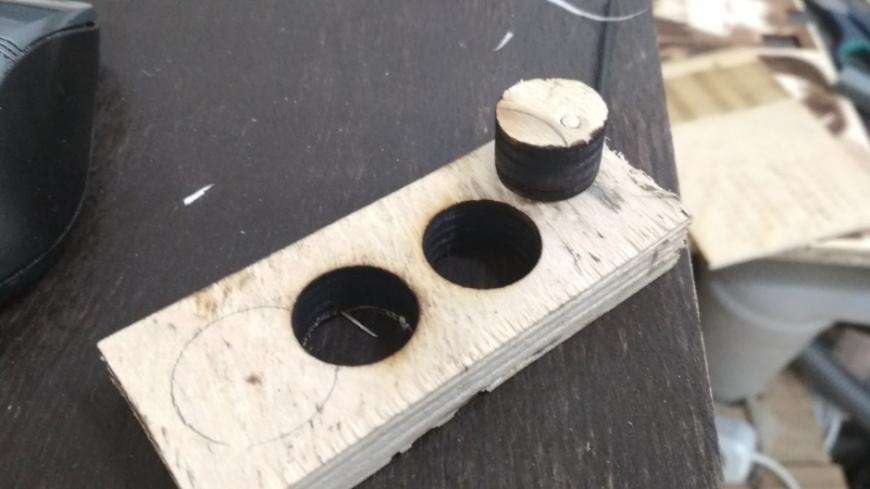

Покупать готовую голову жаба не позволяла и вдруг на глаза попался старый линзованый фонарик, в нем узел со светодиодом и драйвером отлично подходил для зажима линза, размеры совпадали, оставалось лишь откромсать лишнюю часть фонаря (он кстати был нерабочий, деньги за него вернули)). Так же были проблемы с носиком обдува, оказалось что луч нагревает не только точку на поверхности, но и воздух вокруг себя, из за этого кончик постоянно плавился решено было сделать вставку, для этого отлично подошли уже испорченные сопла для принтера, только решено было рассверлить до 2мм отверстие, чтобы оставалось проистранство на погрешность установки. Лазер пришел за неделю до НГ, праздники обещали быть плодотворными)))

Большая подстава получилась с валом который должен был синхронизировать каретки Y. Его обещали изготовить, но постоянно кормили завтраками вплоть до 31 числа, а потом и вовсе сказали что будет только 9го… Ожидание было невыносимо и было принято решение временно использовать шпильку, но так как 8мм шпилька совсем не 8мм, было решено использовать 5мм с использованием втулок. Этот трюк вполне сработал (кстати вал мне отдали только 29 января и то не 8мм, а 8.2 да еще и кривой).

Поскольку лазерная голова довольно легкая ее передвижением занимался NEMA17 напрямую, а вот для балки Y пришлось ставить шкивы в итоге получив передаточное 1:2. Не густо конечно, но вполне достаточно.Долго думал над охлаждением трубки, решено делать на элементах Пельтье, но пока зима в соседней комнате (гараж) и так всегда +10°, было принято решение просто вывести трубки охлаждения с емкостью туда. Воду качал небольшой насос с али за 500р, заявлено 800л/час, оптимистичные китайцы, но около 200 он выдает а нам этого предостаточно.

Конструкция была собрана и станок наконец ожил.Недостатком моей компактной конструкции оказалось жуткое неудобство юстировки, для нее приходилось снимать боковую стенку, иначе к винтам не подлезть. Но это все мелочи. Полчаса пострелушек в фанеру и бумагу и все зеркала отъюстированы. Первые резы показали что без вытяжки можно разве что бумагу резать. В качестве нее отлично подошел старый вентилятор 140х140мм, уж не знаю от чего он, но дует он крайне мощно, а шумит наравне с пылесосом. Испытание вытяжки проводились электронной сигаретой (именно для таких целей она и приобреталась) и результат был отличный.

Ах да, то о чем вообще стать – стоимость станка с учетом покупки всех частей составляет менее 16000 рублей. И это с полем 60х70см. А поле может быть практически любых размеров.

Больше фотографий можете увидеть перейдя по ссылке на альбомТак же прикладываю “смету” с ссылками.

Спасибо всем кто смог дочитать до конца.

Можете пинать.

Еще больше интересных статей

Разыгрываем принтер на 23 февраля!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Управление любым пультом через Алису (физическое нажатие кнопки)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Обработка парами ацетона.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил написать пост, тем самым отвечая на часто задаваем...

Комментарии и вопросы

Я только что заявил, что от чи...

Нет смысла пытаться решить про...

«МГТФ никаких волшебных свойст...

Всем доброго дня!Ситуация тако...

Здравствуйте, подскажите, пожа...

Всем привет. Начались проблемы...

всем привет, нужен совет в под...