3D-печать без классического сопла на Ender 3 с директ-экструдером

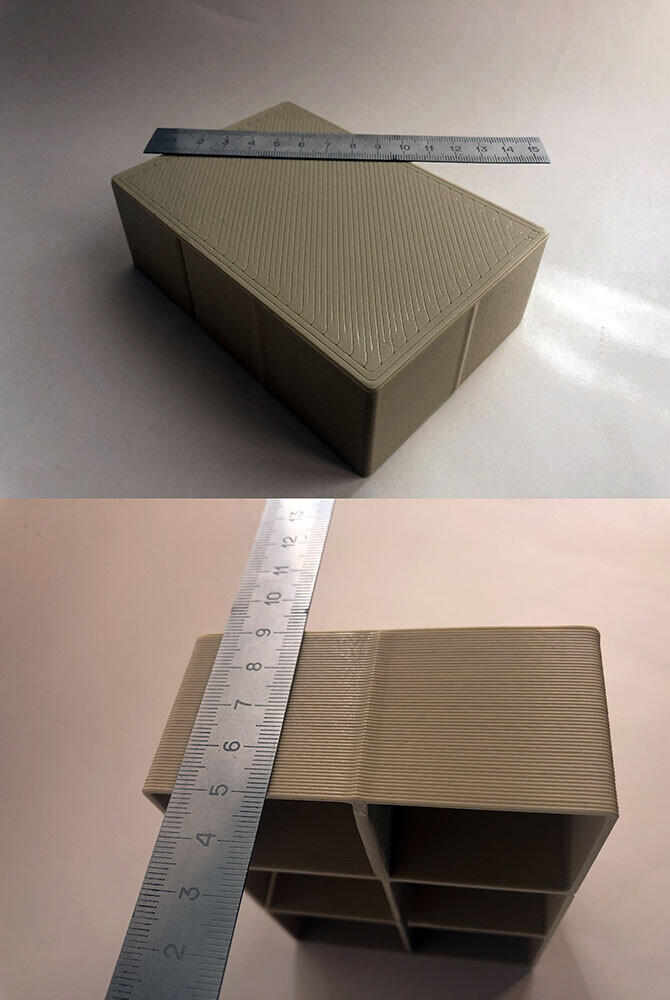

Что будет, если выкрутить из хотенда сопло, выдвинуть из горла фторопластовую трубку до бывшего уровня кончика сопла и запустить печать пластиком PLA (конечно, с шириной экструзии 1.75)? Оказалось - пойдёт вполне себе нормальная печать, примерно как на этом фото:

И если не занудствовать насчёт того, что теперь соплом стала сама фторопластовая трубка..., то можно отметить интересные особенности получившейся «безсопловой» печати:

1. В хотенде больше нет двух капризных сочленений. Не требуется плотное прилегание торца фторопластовой трубки к тыльной поверхности металлического сопла. И не надо думать о герметичности резьбы между корпусом нагревателя и соплом с термобарьером.

2. Фторопластовой трубке теперь не нужна тщательная подгонка длины, закончилось беспокойство о деградирующем кончике трубки.

3. Засоряться теперь нечему, изнашиваться с увеличением диаметра нечему (имею в виду изнашивание и «растачивание» выходного отверстия металлического сопла)...

Всё это - неплохие преимущества получившегося «безсоплового» хотенда, поэтому хочется оценить возможную область его применения.

Оговорюсь: данная статья не о том, как можно напечатать конкретную модель и не о том, как по-другому можно достичь результатов описанного способа. Эта статья - о самОм способе 3D-печати и о том, в каких случаях его выгодно использовать. И совсем не тема статьи - известность или новизна способа; предполагаю, что всё это известно и где-нибудь уже описано.

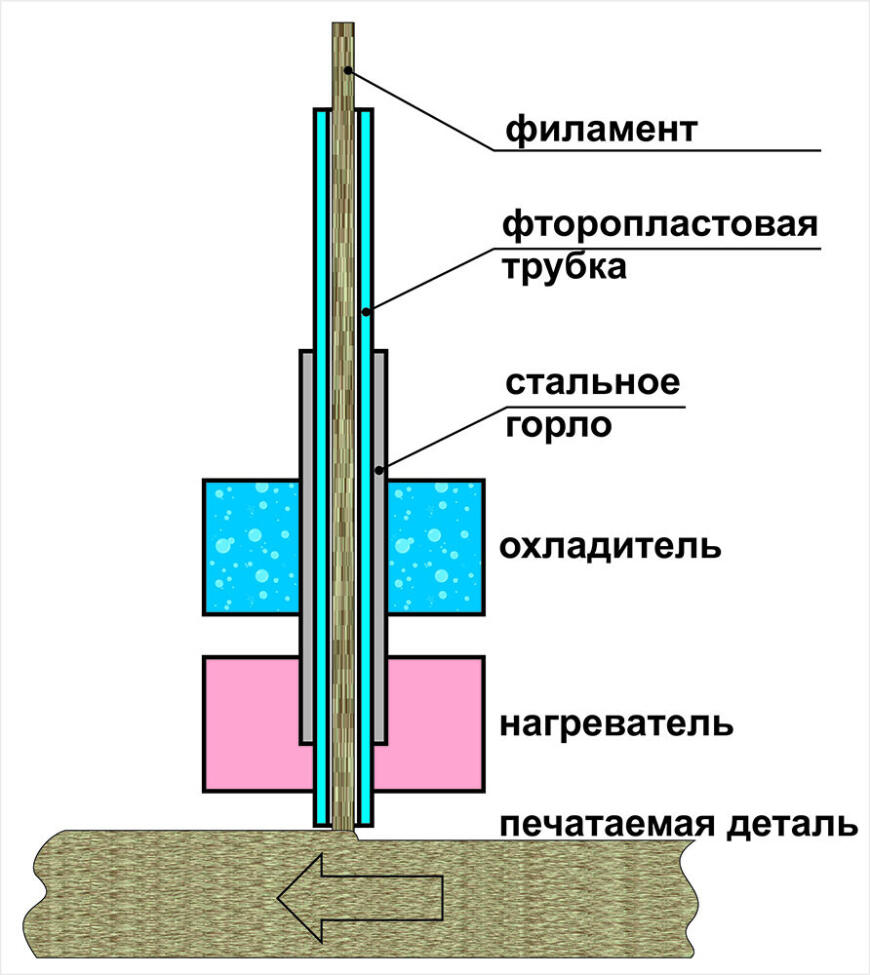

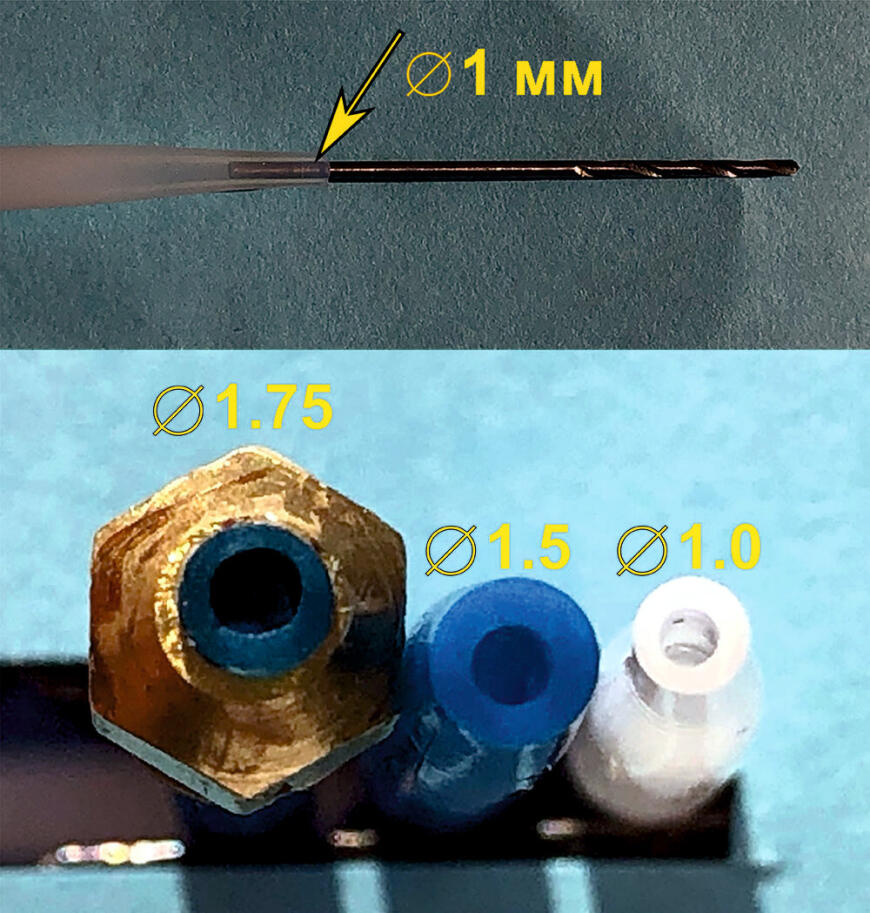

Итак, суть способа: расплавленный пластик выдавливается на модель непосредственно из конца фторопластовой трубки хотенда. Пластик с момента плавления до момента прилипания к модели не соприкасается ни с чем другим, кроме трубки. При этом, трубка должна быть не слишком короткой - филамент должен входить в неё в гарантированно холодной зоне.

Описание эксперимента.

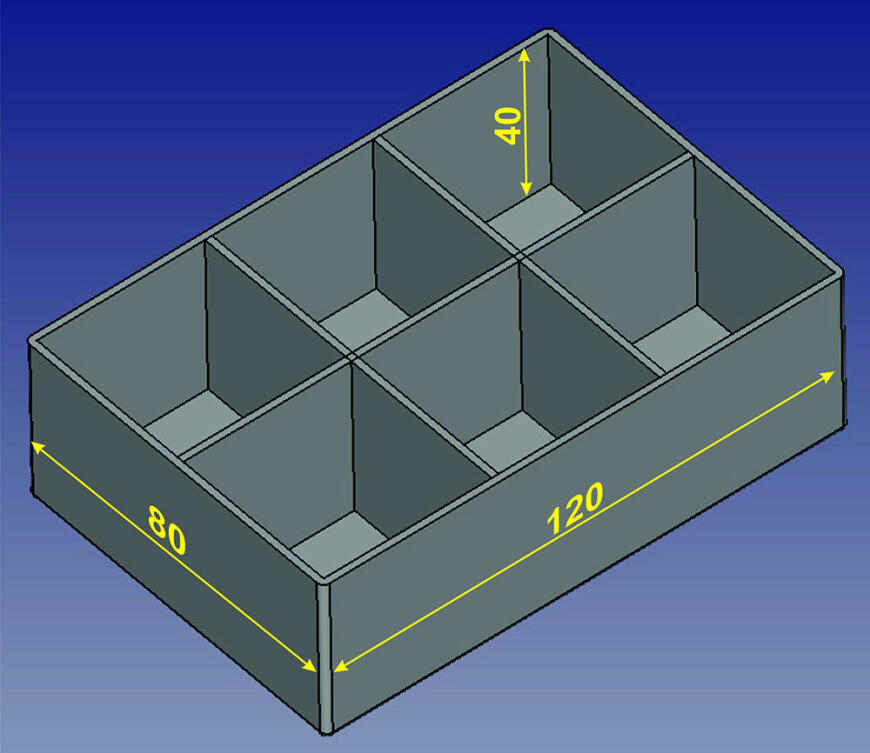

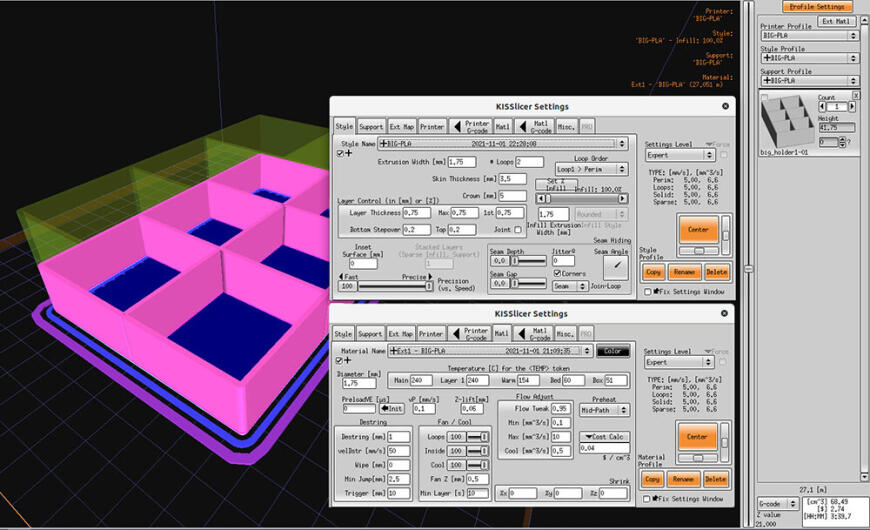

Мне понадобилось напечатать деталь, не требующую особой точности. Своеобразный поддон с перегородками из PLA размером 120х80х40 мм с разумно прочными стенками. Я решил над ним поэкспериментировать и настроился на скучный подбор режимов печати до результата «лишь бы не развалилось в руках». FreeCAD-у было всё равно, и все стенки модели я сделал толщиной 1.75. Потом KISSlicer-у было всё равно, и он проглотил ширину экструзии 1.75, толщину слоя 0.75 и скорость печати 5 мм/с. Время печати слайсер определил в 3 часа 39 минут, что оказалось на 2 часа быстрее, чем было бы при моей типичной печати соплом 0.4. Это оказалось первой хорошей новостью.

FreeCAD-у было всё равно, и все стенки модели я сделал толщиной 1.75. Потом KISSlicer-у было всё равно, и он проглотил ширину экструзии 1.75, толщину слоя 0.75 и скорость печати 5 мм/с. Время печати слайсер определил в 3 часа 39 минут, что оказалось на 2 часа быстрее, чем было бы при моей типичной печати соплом 0.4. Это оказалось первой хорошей новостью.

Кстати, температуру несуществующего сопла в слайсере я установил 240С вместо типичных 225. Сделал это интуитивно.

Теперь за принтер: вытащил из тракта филамент, выкрутил сопло и вынул фторопластовую трубку, чтобы убедиться, что тракт печати чист. Вставил трубку обратно в горло, отправил экструдер домой и выдвинул трубку так, чтобы она чуть касалась поверхности стола - «обнуление» по оси Z готово.

Прогрел хотенд и стал заправлять филамент, чтобы посмотреть, как он будет выдавливаться... И он с радостью выдавился. Вместе с фторопластовой трубкой). Вообще-то, я сразу хотел зафиксировать трубку от продольного перемещения, но не хватило места для хомутика над термобарьером. В итоге поступил банально:

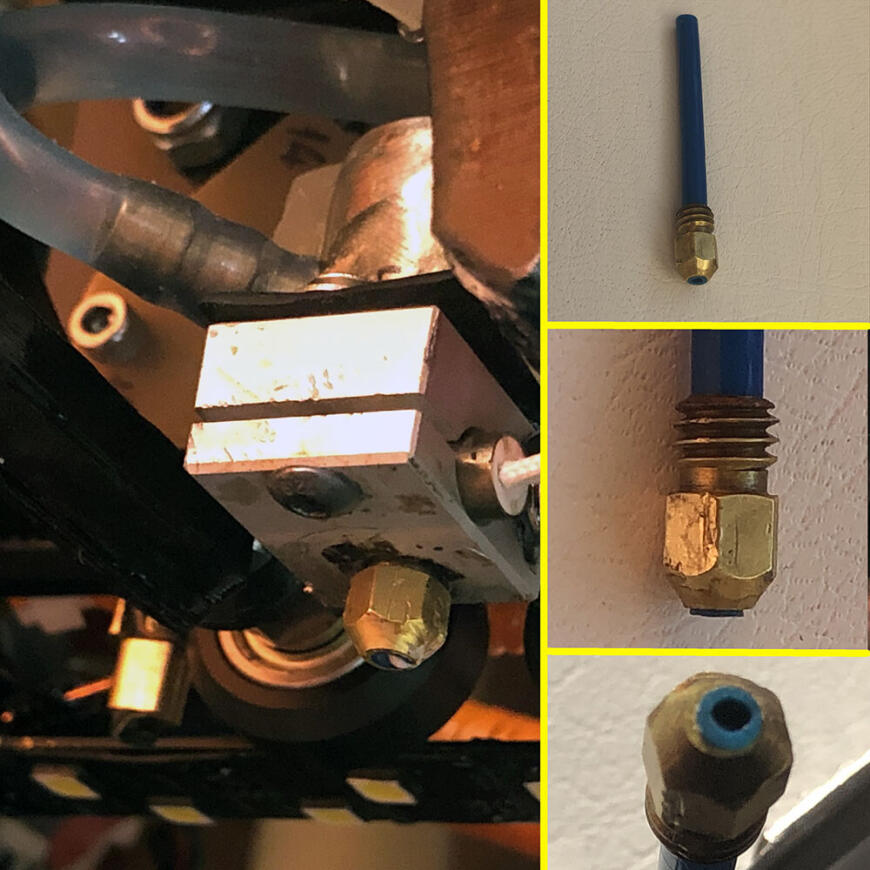

В ненужном латунном сопле просверлил сквозное отверстие диаметром 3 мм.

С тыльной стороны сопла рассверлил это отверстие диаметром 4 мм на глубину, не доходя пары миллиметров до выхода.

Стенки у конца фторопластовой трубки слегка сострогал острым ножом на конус, чтобы кончик трубки мог на долю миллиметра выглядывать наружу из трёхмиллиметрового отверстия сопла. После чего установил трубку в просверленном сопле обратно в хотенд. Вкрутил рукой, без ключа, просто, чтобы держалось.

Вот теперь пластик легко заправился и после нагрева начал нормально выдавливаться - куда ему ещё деваться? Только стали меня терзать смутные сомнения: можно ли будет после этого утверждать, что экструдер печатает «без сопла», как планировалось в заголовке статьи? Ладно, напишем в заголовке «без классического сопла» и продолжим)

Перед запуском печати подправим юстировку стола - вот теперь порядок. И ещё одна приятная мелочь: когда при юстировке чуть задел «соплом» стол, то по столу «чиркнул» мягкий фторопласт, а не твёрдый металл, как случилось бы раньше.

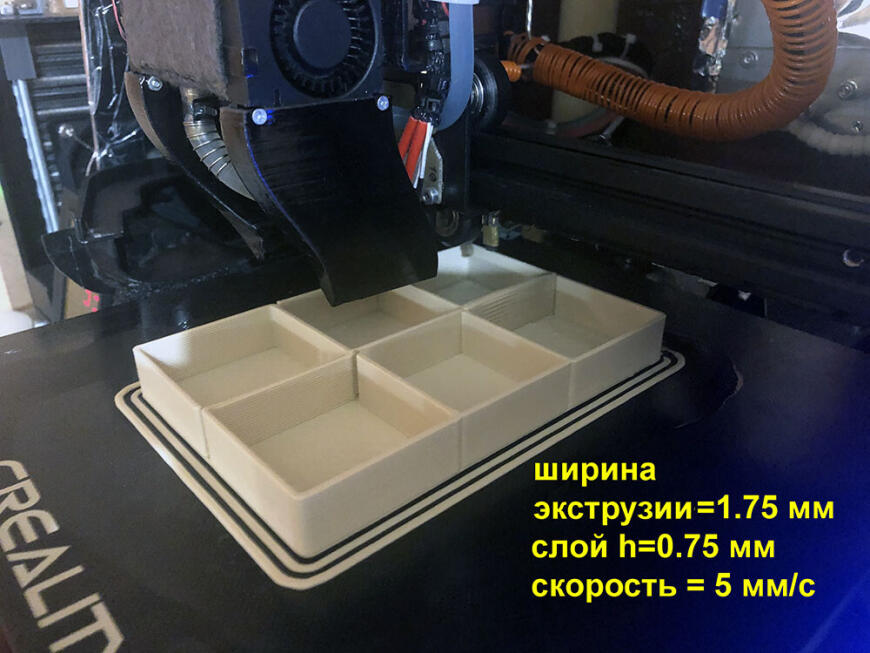

Запускаем печать. Температура стола 60С, обдув отключен, ретракт 1 мм - он остался от обычного профиля печати PLA. Сразу же настала пора удивляться: принтер печатает линии ТАКОЙ ШИРИНЫ!

Непривычно низкая скорость, непривычно низкое звучание, но всё очень ровно, чёткие края линий, глянцевая поверхность слоя - похоже, что угадал со скоростями и температурами.

Надо сразу снимать фото/видео,- вдруг модель напечатается с первой попытки)

А вот и ещё одна неожиданность - три вертикальных зазора рядом с углами некоторых отсеков.

При наблюдении стало понятно, что эти зазоры - результат запаздывания начала экструзии после ретракта. Похожая ситуация у меня была при печати флексом на низкой скорости с боуденом. В следующий раз надо будет просто отключить ретракт - это сработает при таком сочетании скоростей рабочего и холостого перемещений. Ну а для печатаемой модели такой дефект некритичен, не будем прерывать процесс.

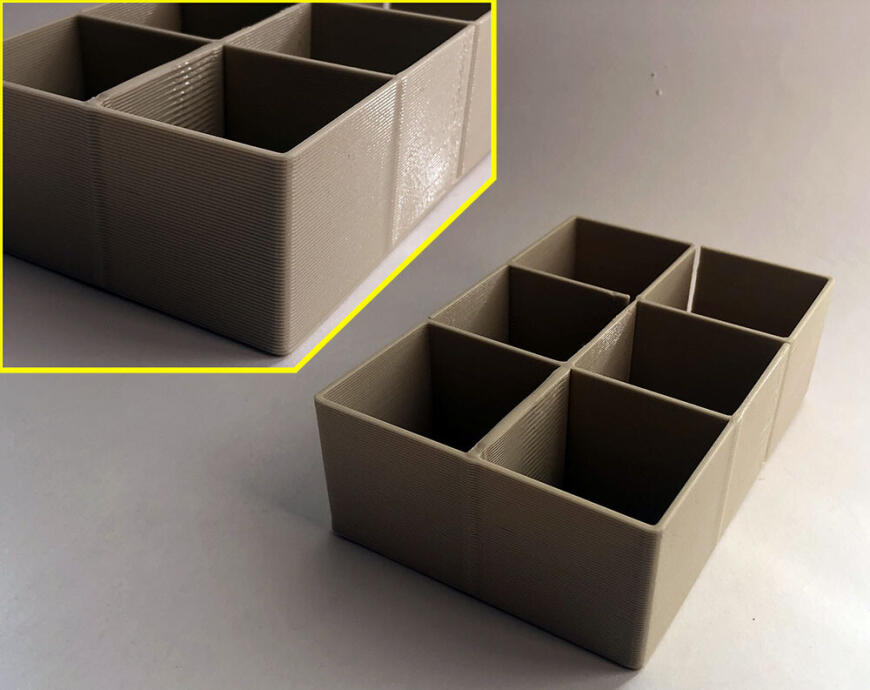

Время пролетело быстро, модель допечаталась, и с расстояния полметра я бы не смог определить, что она была сделана как-то экзотически.

А если повертеть в руках? Просто супер! Прочная, гладкая и какая-то солидная. Даже жалко, что не нужна ещё одна такая же))

Теперь можно подвести итог.

Что оказалось хорошо:

Получилось быстро напечатать крупную прочную деталь. Кстати, размеры детали оказались точно выдержанными, как и при обычной печати.

Для печати не понадобилось металлическое сопло, отсутствовал риск подтекания пластика в металлическое горло или в резьбу блока нагрева.

Фторопластовая трубка не подвержена засорам, она скользкая внутри и не имеет перепадов диаметра. Трубка, при необходимости, легко снимается и устанавливается.

Что плохого в таком способе:

Для печати требуется повышенная температура нагревателя по сравнению с печатью через металлическое сопло. И сейчас мне кажется, что, использовав рассверленное сопло в качестве ограничителя перемещения трубки, я случайно получил важный элемент защиты кончика трубки от вредного остывания. Это нужно проверять в дальнейшем.

Печать тугоплавкими пластиками таким способом, похоже, вовсе невозможна.

Большая ширина экструзии - неотъемлемый параметр такой печати. Понятно и без уточнений, какие ограничения это накладывает на печатаемую деталь.

Что ещё надо выяснить:

Как будут печататься нависания и мосты?

Пойдёт ли такая печать с боуден-экструдером?

До какой степени допустимо уменьшать диаметр выходного отверстия фторопластовой трубки? Вспомнив, как это делалось в советские времена, я вытянул пару трубок с уменьшенными диаметрами выходных отверстий. Теперь, при случае, проверю, как они себя поведут при такой печати.

Вот такое необычное творение получилось. Может показаться, что этот способ из разряда «что-нибудь придумаем - может где пригодится»). Только, если мне ещё раз понадобится похожая деталь, я её опять буду печатать без сопла...

Еще больше интересных статей

Преобразователь низкопотенциальной энергии по органическому циклу Ренкина.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! Долго думал о том, стоит ли выкладывать такой проект...

Светильник "Лампуля"

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D печать для самых новеньких. От А до Я. Кинематика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

It looks like this Thing has b...

Didal_RUS75, GMZ - предупрежде...

Накинем в пост колёс. Правда,....

Всем привет, печатаю Petg плас...

Печатаю на Neptune 4 Plus, во...

Купил 💸 плату, включил еë. А о...

Коллеги, привет! Стоит задача,...