Околоидеальный принтер. Часть 1

Итак, 3д печать меня окончательно затянула как я не пытался от нее избавится.

Все началось несколько лет назад в школе, когда возникла потребность делать различные детальки для своих "проектов". Искра, буря, безумие и я уже нашел проект D-bot и скидал корзину на aliexpress, покупать готовый принтер для меня не интересно.

Собрав и помучившись немного печатать с этими роликами, начались бесконечные модернизации, которые привели к 3х цветной боуден подаче на линейных направляющих и полу закрытом корпусе, но все тех же пластиковых хлипких соединениях профиля. Так прошли 4 года печати, которые перешли в печать на заказ.

В итоге вышло примерно 1000$ чистой прибыли с одного объявления на авито (по курсу на 2020), принтер в углу и шкаф разного пластика.

Все это дело начало идти к созданию нормального принтера с нуля исходя из накопившегося опыта, но все резко обрушилось поступлением в вуз и прочими вещами, как и 3д печать в целом. Однако через время тематика начала притягивать еще сильнее и к тому же, я достаточно часто получал просьбы посоветовать хороший принтер, и я не смог устоять перед созданием своего собственного принтера. Итак, время пришло.

Вещи которые лично я вижу в своем идеальном принтере:

1. минимальное отношение габаритов принтера к области печати

2. линейные направляющие на осях XY

3. кинематика CoreXY, надо бы попробовать сделать ремни в 1 плоскости

4. ось Z должна быть на 3х винтах закрепленных с 2х сторон подшипниками и приводимыми в движение одним мотором, высота подъема за 1 шаг должна быть не бесконечной дробью

5. стол с подогревом 220в

6. закрытый корпус для печати больших деталей

7. в следствие предыдущего пункта водяное охлаждение экструдера

8. директ с редуктором и прижимом шестеренок с 2х сторон, но со сменой филамента

9. сенсорный экран с нормальным интерфейсом или старый 12864

10. автоматическое выключение после конца печати

11. 32х битная плата и тихие драйверы

12. оптические концевики

13. очистка сопла перед печатью

14. удобная и быстрая смена пластика

15. датчик окончания пластика для остановки печати

16. обдув детали желательно со всех сторон

17. возможно будет смысл от подсветки рабочей области печати

18. все что может износиться, должно быть возможно, при необходимости, быстро купить

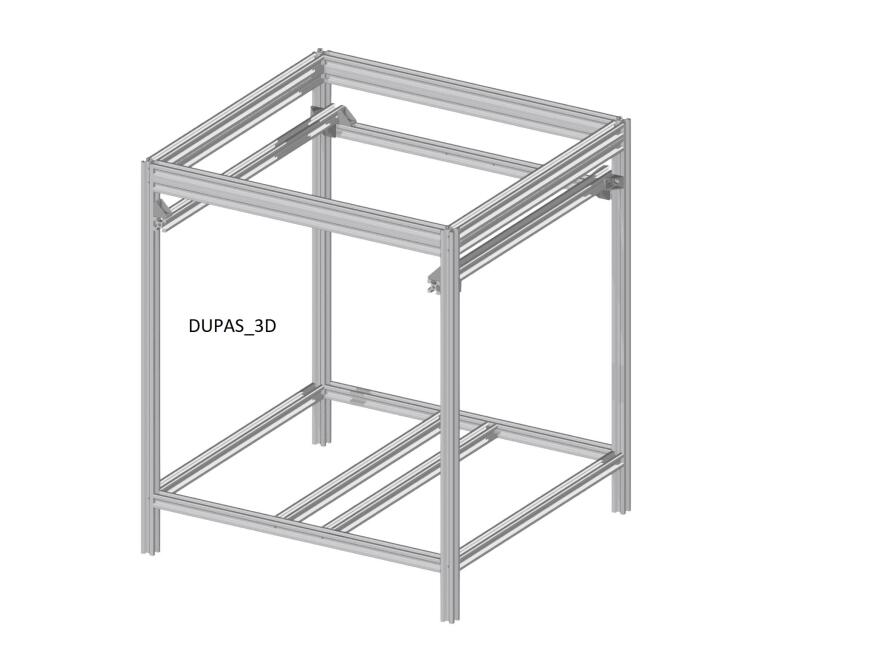

Решено было собирать из уже знакомого алюминиевого профиля 20х20 и 20х40, но не использовать пластиковые детали в местах соединения для повышения жесткости. У этого решения конечно же есть свои плюсы и минусы. На данный момент решено делать так.

Рама из профиля будет выглядеть как то так

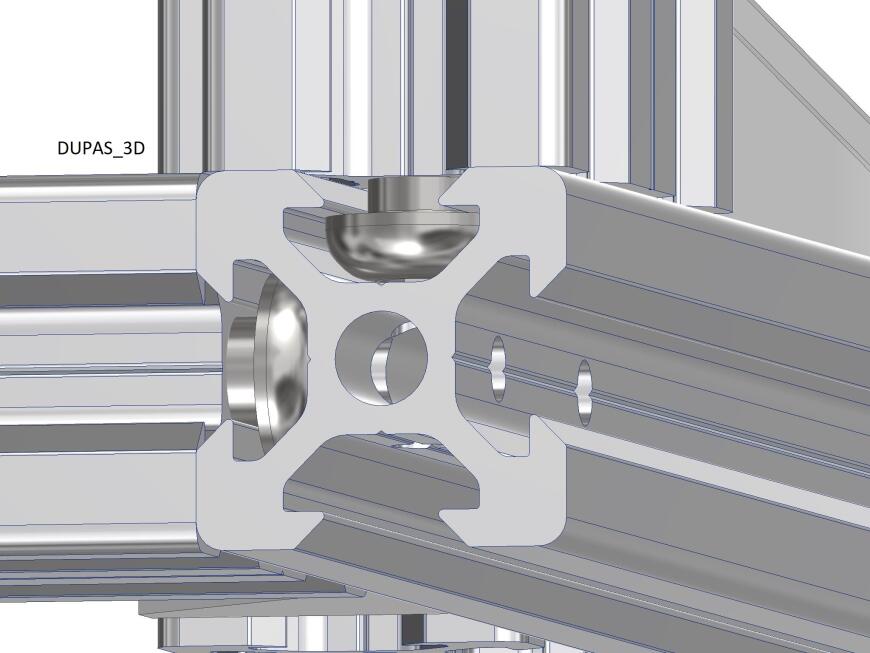

Со способом соединения думаю все понятно

Продолжение следует...

Еще больше интересных статей

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

GCODE: Плюшки от Павлушки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня хотелось бы рассказать о GCODE....

Комментарии и вопросы

не стыдно. при использовании б...

BTT Eddy не стал бы рекомендов...

А ко мне уже такой едет - мой,...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...

Добрый день! Может кто сталкив...