Моделируем свой первый обдув. Моя история, несколько советов и непростой вопрос

Прошло уже около полугода после сборки двухэкструдерного китайца ZONESTAR P802QR2. После незначительных допилов и улучшений, о которых, кстати, скоро выйдет пост, стало понятно, что пришло время новый обдув. То, что его придется менять было понятно сразу после изучения его строения. Хотя и 'улитка' тут стояла достаточно мощная, видимо китайцы при проектировании принтера решили забить на моделирование нормального обдува и сделали его так, чисто для галочки чтобы был. Много говорить о нём как-то не хочется, поток идет куда-то между двумя соплами со смещением ближе к левому (основному), а из улитки воздух практически сразу же упирается в стенку и изменив свое направление под углом 90° идет куда-то дальше. Думаю вы и сами все поймете:Такое дело меня совсем не устраивало, особенно если учесть, что я печатаю в основном PLA, а как известно, в этом деле хороший обдув – половина успеха. Поискав в сети обдувы для этого принтера, и не найдя ничего подходящего, было принято решение моделировать самому. Пока что в копилке хорошо освоенных мною САПР лежит только '123D design' от Autodesk. Программка достаточно простая, но всё что нужно есть. Сейчас вроде бы её совсем заменили на ThinkerCAD, но по сути, набор инструментов у них идентичен.

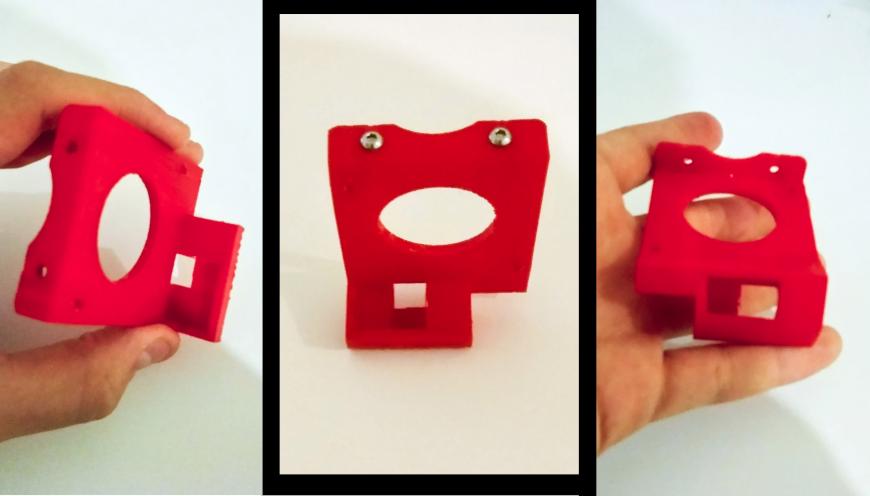

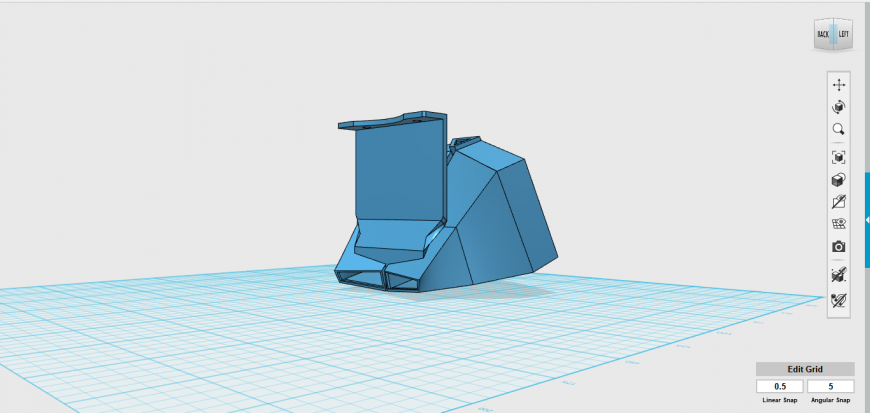

Вобщем, первой моей идеей было сделать обдув с одним кулером и лопастью для регулировки направления потока в зависимости от того, каким соплом печатаешь, ну или же поделив поток поровну на каждое сопло. Напечатав один такой образец пришел к выводу, что идея с лопастью так себе, потому-что поток от вентилятора слабоват. Нужно было искать кулеры по-крупнее, с большей мощностью. Да и сделать нормальую лопасть тоже не получилось. Ну, или просто у моего внутреннего проектировщика руки растут не из того места. Посмотрите, какая моделька в итоге получилось:(Кстати, если кого-то заинтересовало такое необычное решение для 'двухэкструдерного' обдува, могу поделиться моделькой и несколькими подробностями моделирования, может быть кто и доведёт её до ума)

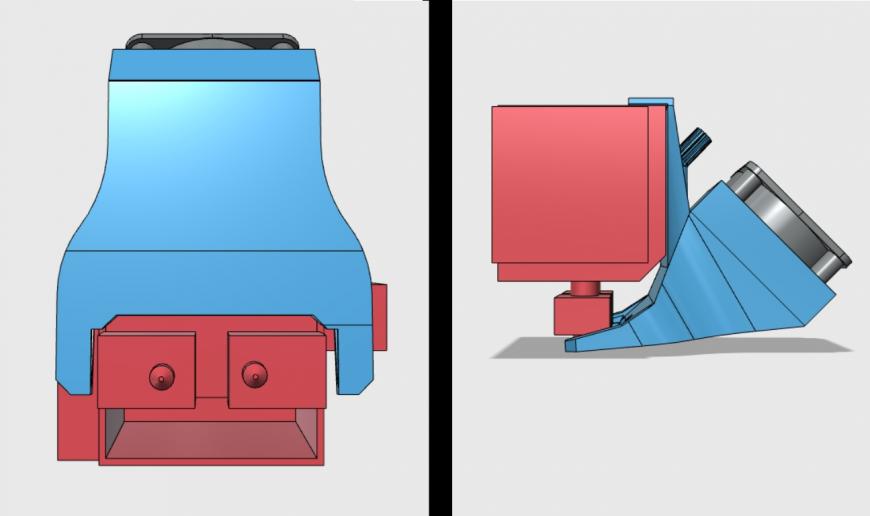

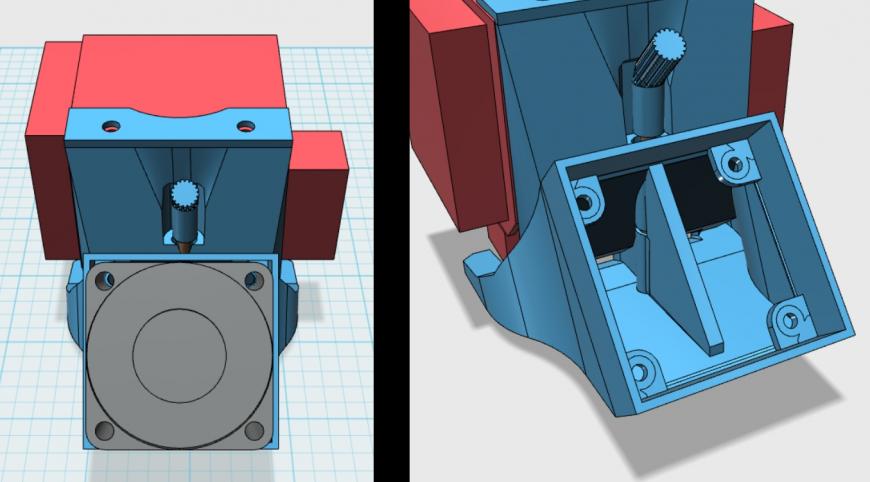

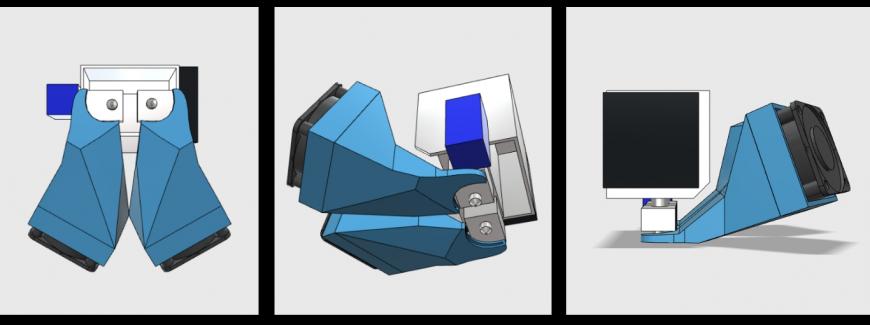

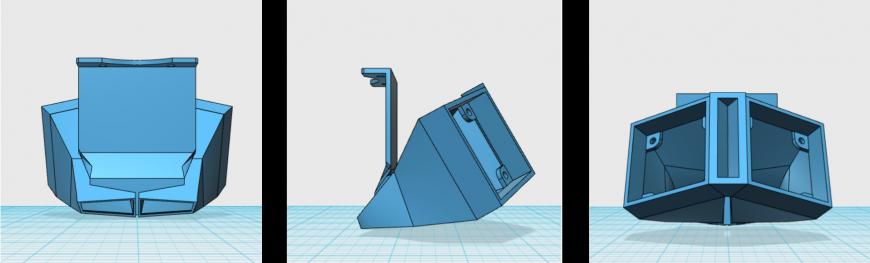

В общем, идея провалилась, один вентилятор явно не вывозил. Поэтому, было решено моделировать под каждое сопло отдельный воздуховод с отдельным вентилятором. Пытался моделировать круговой обдув – не помещался, попробовал варианты с потоком исходящим с боков каретки – тоже тщетно.

Спустя несколько напечатанных неудачных прототипов до меня дошло, что пластик лучше зря не переводить, так как на каждый такой обдув уходило около 120-150 г пластика, а это достаточно много. При практических тестах я пришел к тому, что в моих обдувах была слишком маленькая пропускная способность. Воздух конечно выходил, но через маленькое отверстие весь воздух просто не мог пройти, и какая-то его часть выходила обратно через вентилятор.

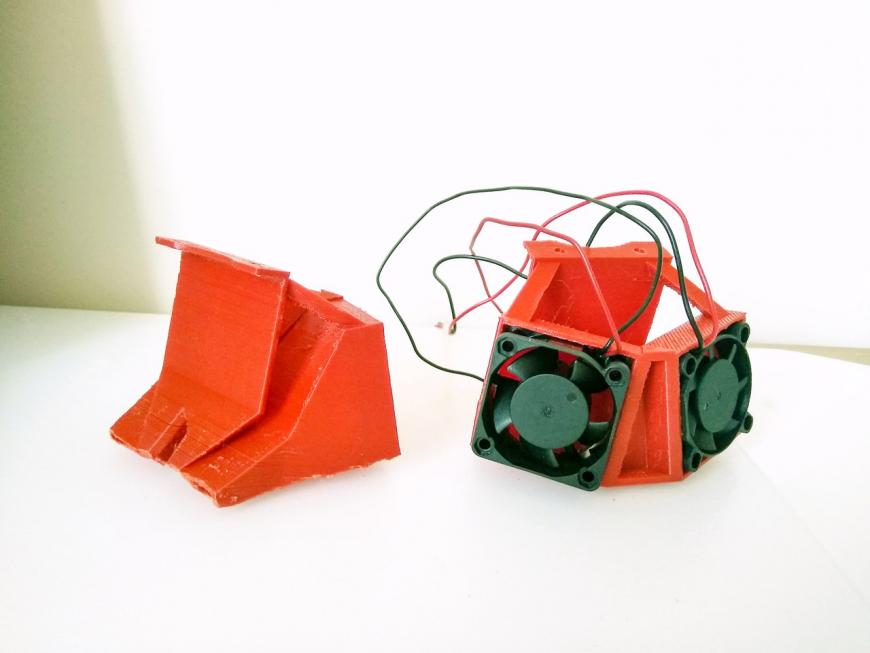

Сделав узкие отверстия направленные точно в цель я думал, что тем самым увеличу мощность потока, но, как оказалось, тут не всё так просто. В общем, хотел как лучше, а получилось как всегда. А вот как все примерно выглядело после печати c исправлением косяков уже вручную:Конечно же, все эти ошибки я сделал из-за незнания. Чем и поплатился половиной катушки неплохого PLA, кучей потраченного на печать времени и в сумме около суток увлеченного моделирования. Но, тем не менее, я немного поднял свой скилл в моделировании и получил достаточно неплохой опыт в проектировании обдувов.

Чтобы вы не повторяли моих ошибок я составил список советов при моделировании своего первого, а может и не первого прямолинейного обдува:

- Для начала, заранее смоделируйте каретку в точности сняв все размеры. Чем точнее у вас будет модель каретки, тем ниже шанс, что вам придется всё переделывать. Я правда это позновато понял...)) Проектируя обдув у вас уже будет представление общей картины и будет ясно что есть что.

- Весь путь воздуха должен быть плавным и без резких изгибов. Не допускайте ошибок китайцев, которые преломили поток под углом 90°. Делайте направление потока как можно плавнее. Инструмент fillet (скругление) в помощь.

- Обдув должен все время сужаться по направлению к соплу. При контакте со стенками модели у потока идут какие ни какие потери, и чтобы их компенсировать мы просто концентрируем воздух пропорционально сужая обдув со всех сторон.

- Следите за направлением уже вышедшего из обдува потока. Просто посматривайте, за тем, чтобы воздух дул не на само сопло а прямо под него в область размером около 15 мм. Также не думаю, что будет хорошо, если воздух будет дуть на нагревательный блок и охлаждать его.

- Не делайте слишком маленькие отверстия на выходе! Скажу коротко. Лучше пусть у вас будет мощный, но немного рассеянный поток, чем сконцентрированный в одно место и слабенький. Пожалуйста, не повторяйте моих ошибок.

- Заранее подумайте о том, какой выбрать вентилятор и как его подключить. Я купил кулер размером 40х40х10 мм и куллер 40х40х20 мм, оба на 12V и 0.08А. Сравнив их скажу сразу: не раздумывая берите вентилятор толщиной 20 мм! (RQD4020MS12V у меня такой). Разница в мощности заметная, а в цене всего то 10-20 рублей. В моем случае с двумя соплами, я подключу один вентилятор к плате вместо 'улитки' для контроля мощности, а второй подключу напрямую от блока питания и выключатель ещё поставлю. Надо – включил, не надо – выключил. Удобства))

- Не ставьте обдув слишком близко к нагревательному блоку. Думаю тут и так всё понятно. Поставите близко – через некоторое время поплывет, тем более, если обдув из PLA. Делаем интервал от всех горячих элементов до ближайшего пластика – около 10 мм. Да, и не пытайтесь уместить обдув под нагревательным блоком, расстояние от его крайней точки до стола около 5 мм, а этого вам явно не хватит для нормальной пропускной способности потока.

- Помните, что обдув должен находиться чуть выше уровня сопел. Тут даже и комментировать не буду.

- Про усадку пластика. Для соединений и желобков я всегда немного увеличиваю размеры, ведь пластик имеет свойство усаживаться. Для плотного соединения я увеличиваю ширину на 0.25 мм, для неплотного соединения - на 0.5 мм, для подвижных частей – на 0.75 мм. Под вентиляторы увеличил 'кейс' на 0.25 каждую из четырех сторон, на эту же величину увеличил и отверстия под винтики с резьбой. Всё отлично подошло.

- Ах да, и не забывайте, что каретке с вашим обдувом ещё двигаться в сторону концевика, поэтому обязательно проверьте, чтобы обдув не сильно выходил за габариты каретки, а то упрется в направляющие оси Z и моделируй всё заново

У меня есть к вам вопрос, на который я ни как не могу найти ответ. Задача стоит проверить пропускную способность отверстия на выходе из обдува, зная какой объем воздуха в час пропускает вентилятор и площадь отверстия через которое идет поток. Вот блин! сколько думал, так и не смог решить эту задачку. Люди знающие, хелп!

По-хорошему, можно было бы проверить эффективность в solidworks, да вот не владею им я, а пока разберусь что к чему, к этому времени принтер мой основательно заржавеет, пластик совсем разложится и выйдет новый iphone 17s. Так что, если есть тут люди, которым не сложно будет помочь начинающему проектировщику проверить эффективность этой модельки, буду очень рад)))

На этом пока всё, это мой первый пост, так что сильно не валите. Исправляйте, если что не так, очень жду ваших комментариев по поводу содержательности, стилю написания и актуальности данной темы. Думаю, что для многих написанное мною очевидно, но надеюсь, некоторым начинающим ребятам хотя-бы что-то может пригодиться.

Всем максимального качества печати!

Еще больше интересных статей

3D моделирование в SolidWorks 2014. Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Последнее время очень много было статей (и о, боже, даже книг)...

Учимся правильно дуть в Solidworks flow simulation

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Быстрое моделирование шестерней по параметрам

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Вопрос о моделировании шестерней поднимался неоднократно, но решения л...

Комментарии и вопросы

Вот за такое решение канешн де...

Я умею читать) Речь о том что....

надежнее механического истребл...

Добрый день! Подскажите пожалу...

Принтер Wanhao D9 500Пластик P...

Здравствуйте. При печати кубик...

Проволка доходит до середины э...