Пристальный взгляд на TPU FLEX CARBON от U3Print

Подбор параметров печати, рассказ о том, какие тестовые модели и не только из него можно напечатать уже публиковались на этом сайте. Этот пластик, был главным героем несколько постов:

Новый пластик TPU CFF U3Print и прикладной манулинг в особо циничной форме и

Новый пластик TPU CFF U3Print и прикладной манулинг в особо циничной форме, часть 2 от Tenchi

Как FLEX CFF от U3Print возвращает здоровье и радость и

Как FLEX CFF от U3Print возвращает здоровье и радость.от bangepavl

Поэтому давайте немного посозерцаем, тем более тут есть на что посмотреть.

Часть первая. ОписательнаяПластик очень необычный по тактильным ощущениям. Если бы щупал его с закрытыми глазам, сказал бы, что это бумажный шпагат. Очень похож по ощущениям. На цвет благородный темно-серый, местами с серебряными отблесками.

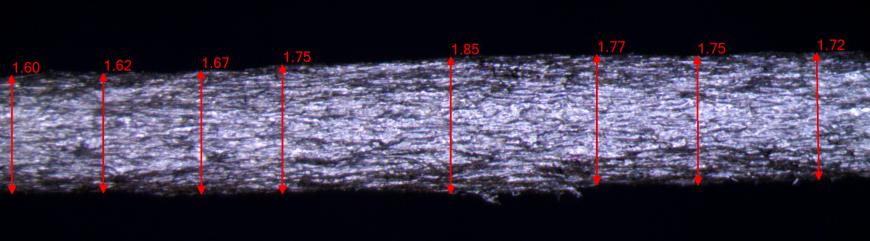

Для начала попытаемся завязать узел. Получается, но пруток в местах сильного перегиба заламывается.Узел затянуть удается. Не так туго как PRO Flex, но всё же. В целом так тоже не плохо.После развязывания заломов не видно. Но при попытке согнуть пруток места, где были заломы, хорошо чувствуются. Присмотревшись видим, что пруток визуально имеет не однородную толщину.Давайте рассмотрим его поближе. Первое, что бросается в глаза, что он не гладкий.

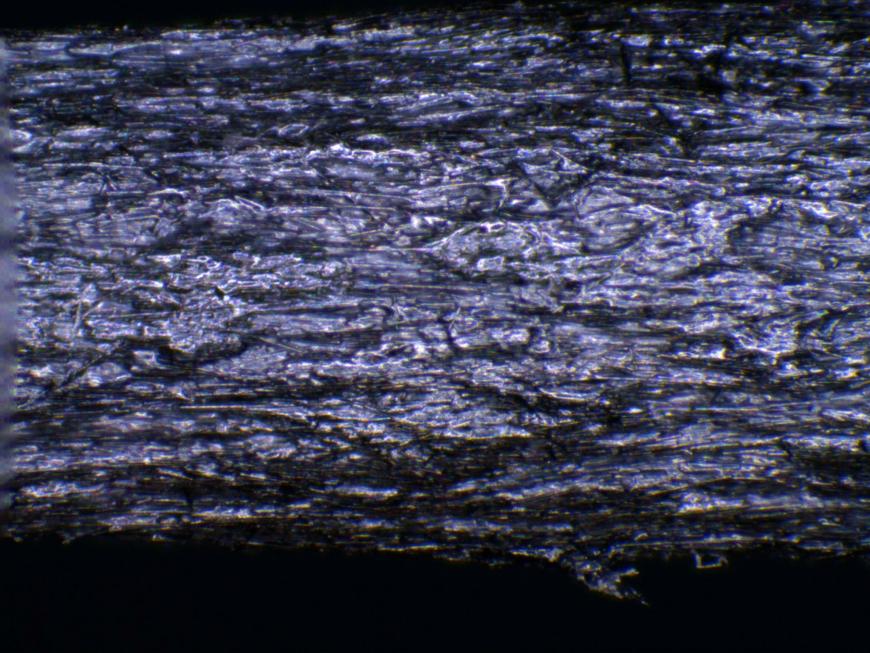

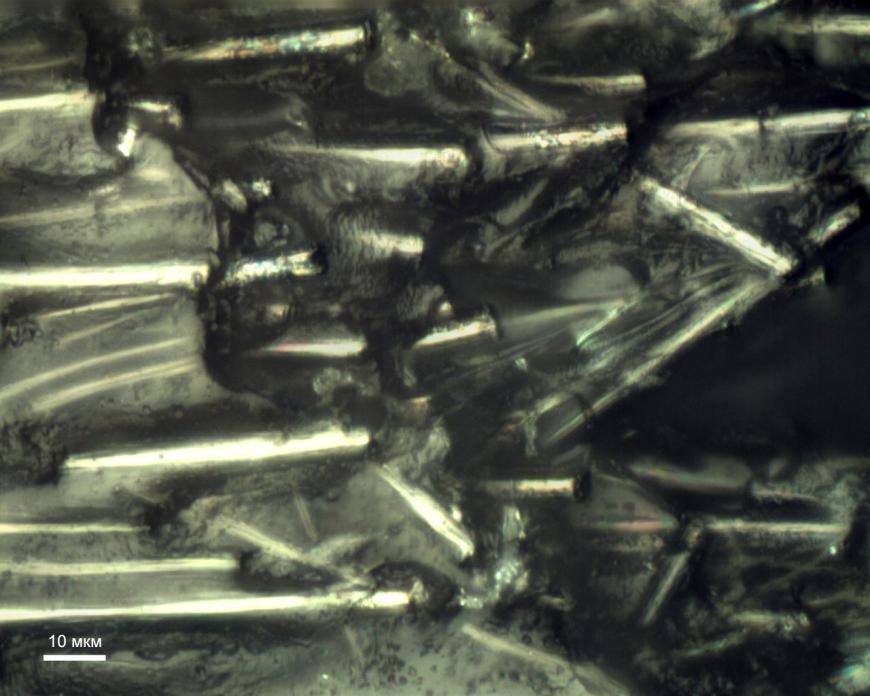

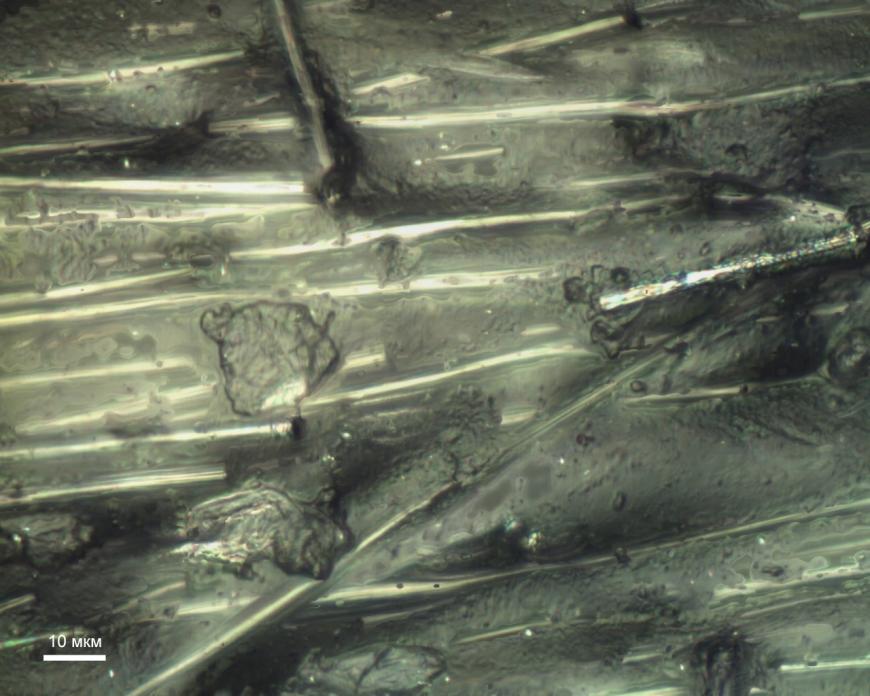

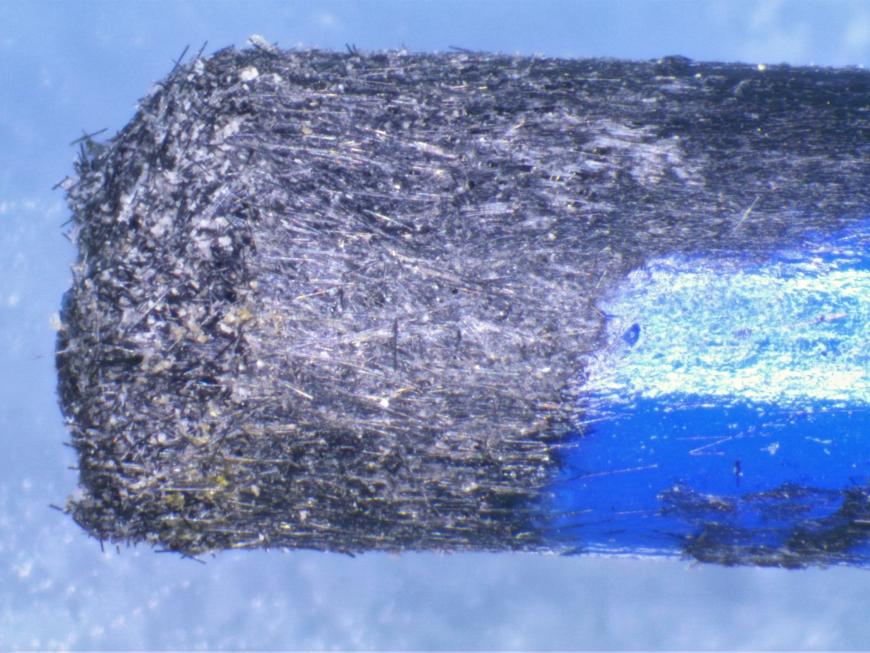

Измеряем диаметр. На небольшом участке размер колеблется от 1.60 до 1.85. Пробуем рассмотреть неровности. При сильном увеличении становится видно, что неровности связаны с наполнением, оно не дает пластичной массе распределиться равномернее. Наполнение - какие-то тонкие нитевидные структуры. И их много. Очень много.Увеличиваем еще сильнее. При таком увеличении становится понятно, что пруток представляет собой залитые пластиком, стерженьки. Статистику не наводил, на вид они все калиброванного диаметра около 4 мкм длиной 0.15--0.2 мм. Причем это именно стерженьки, они прямые. Изогнутых нет. Уложены вдоль прутка. Встречается небольшие отклонения, но они единичны. Вот такое углеродное наполнение, не графит. Понятно, почему нет изогнутых. Углеродные стерженьки скорее поломаются, чем согнутся.

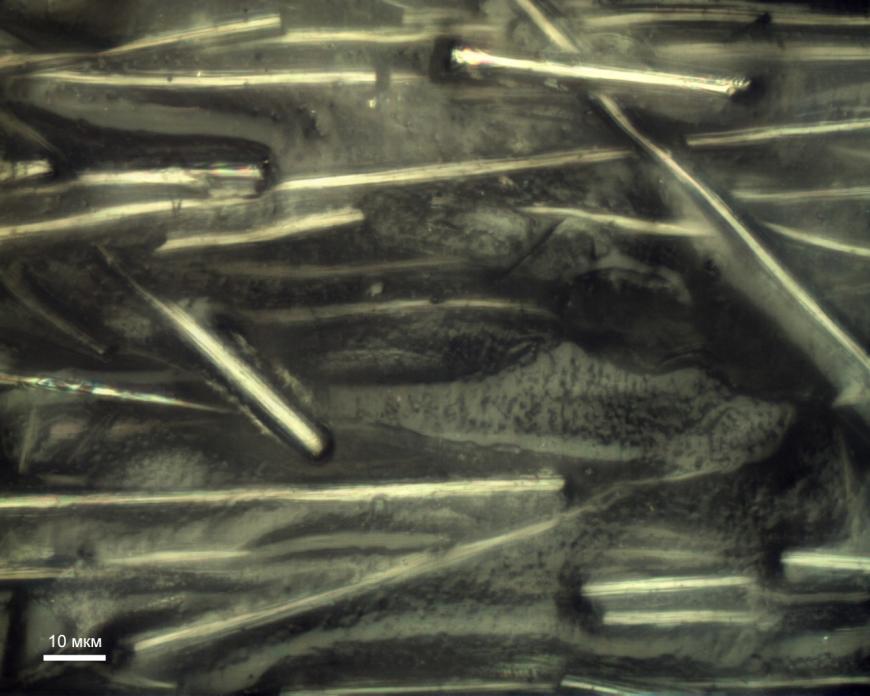

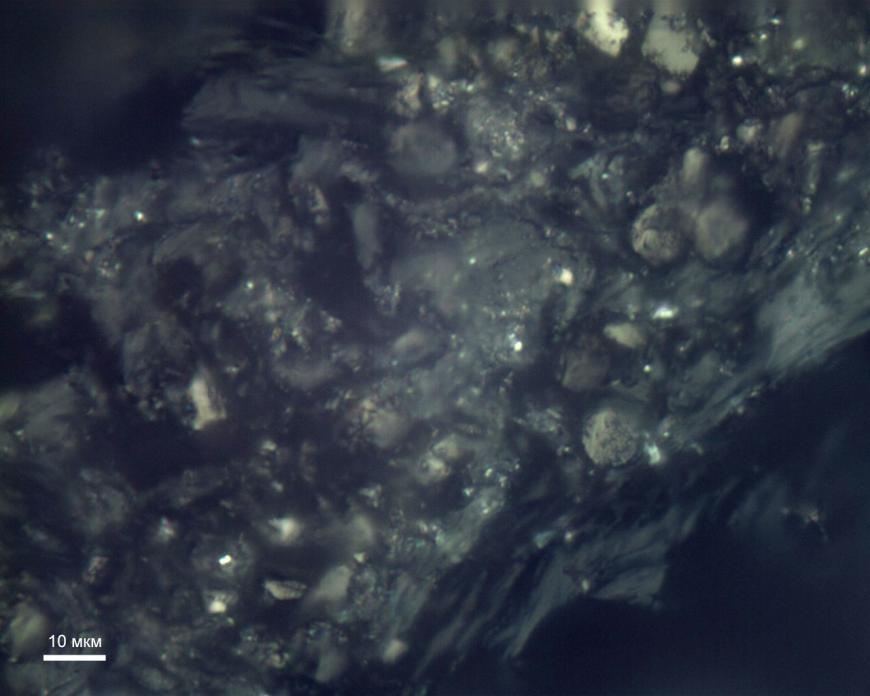

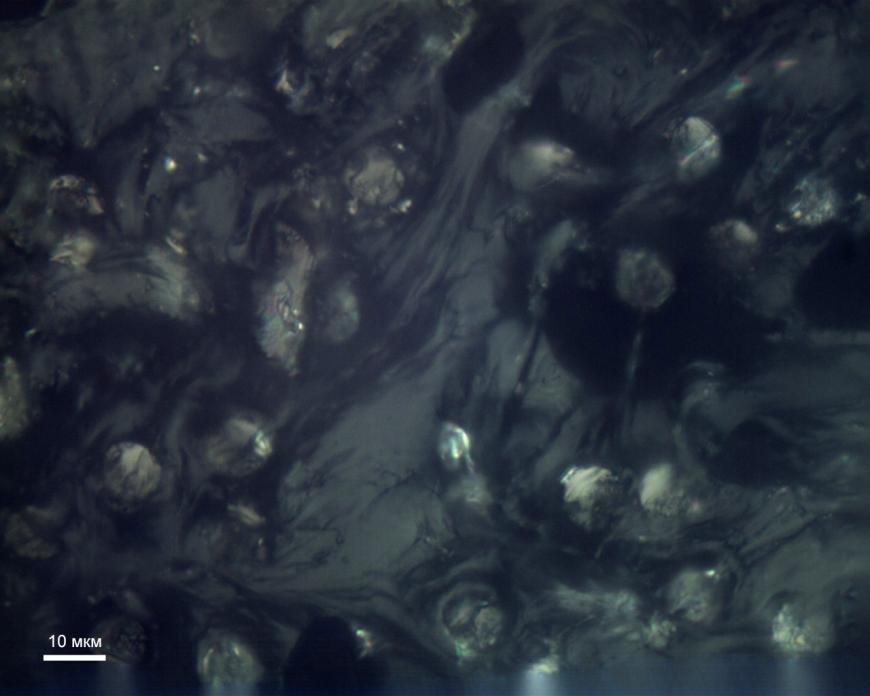

На снимке диагональный срез прутка, при срезе некоторые стержни поломались.Прямой участок прутка. Лежащих поперек прутка меньше, и сами стержни длиннее.Еще один участок. Все углеродные стерженьки хорошо обволакивает пластик, воздушных зазоров не видно. Вся масса однородно-двухкомпонентная.Поперечное сечение. Обратите внимание на черные кружки - это углеродные стерженьки, которыми выполнено наполнение. Отсутствие на срезе эллипсов говорит о том, что и в объеме армирование выполнено вдоль волокна.

Сделаем поперечный срез и рассмотрим его. Сразу видим, что поперечное сечение далеко от круглого. Хотя и стремиться к нему. Понятно почему так сильно варьируется толщина. Если сильно присмотреться, то видны срезы стерженьков и отверстия, которые остались от них.Еще один срез. В общем картина та же самая.Увеличим участок торцевого среза. Видим кружки - поперечный срез стерженьков. Они практически все круглые, эллипсов нет. Еще одно доказательство ориентации длинной оси стерженьков вдоль прутка.Стерженьков очень много. Расстояние между ними порой меньше диаметра. Можно утверждать, что это скорее не пластик армированный углеродными стерженьками, а стерженьки, залитые небольшим количеством пластика. Соотношение, наверное, 35-40% углеродного наполнения, 60-65% пластика.В общем состав внушает уважение. Эластичный пластик, с таким наполнением должен быть достаточно стойким, поскольку углеродное наполнение велико по объему. Наполнитель инертен, однороден, хорошо ориентирован вдоль прутка.

Часть вторая. ПрактическаяДалее должны быть картинки как это все выглядит в напечатанных моделях, но, к сожалению, картинки будут совершенно другие. Вооружившись знаниями из постов указанных в начале этой статьи, я приступил к печати тестового объекта. Установил температуру экструдера 240°С, температуру стола 100°С, скорость 20 мм/сек. Печать началась, из сопла вышло с десяток микроскопических капелек, и на этом все. Через 15 сек я остановил печать. Проверил установку пластика, стола, параметров. Запустил ещё раз. На этот раз ничего из сопла вообще не вышло. Через 20 секунд остановил. Сменил филамент, на проверенный. Не печатает. Совсем. Забилось сопло. Попробовал иголкой прочистить выходное отверстие - прекрасно входит. Попробовал вытянуть PLA остатки из остывающего сопла. Первый раз помогло, кусочек вышел. Вторая попытка, ничего не вышло. Снял подачу. В отверстие для филамента опустил тонкий ключ, снизу попробовал подтолкнуть иглой. Игла поднимает ключ. Значит отверстие есть, можно пробовать продавить пластик. Пробую ещё раз. Пластик выходит очень тонкой нитью. Значит пробка на месте. Нужно снимать сопло и проводить чистку.

Снял сопло вместе с термобарьерной трубкой. Руками трубку вытащить не удалость. Только с применением инструмента - плоскогубцев. Разделились без видимых последствий.

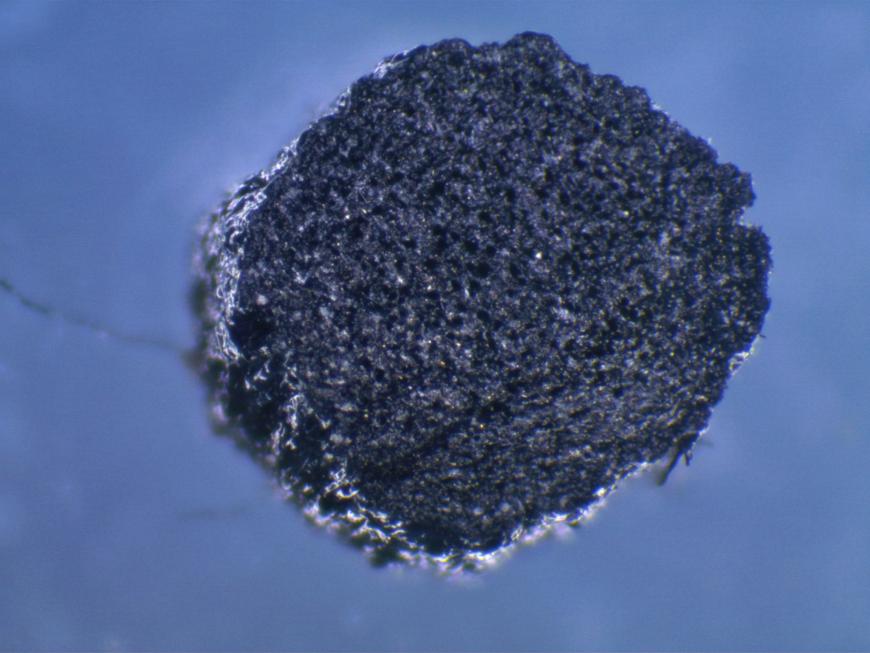

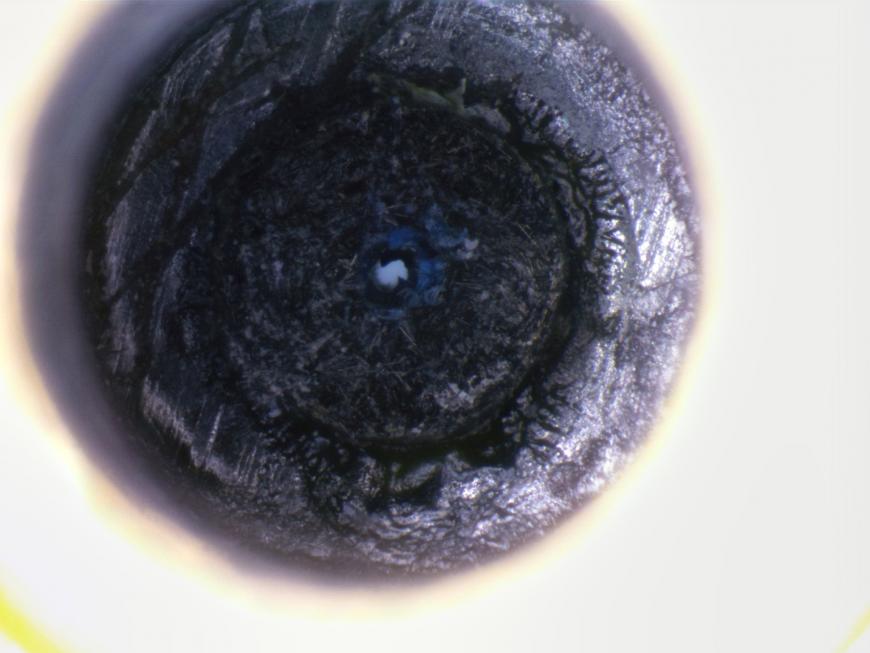

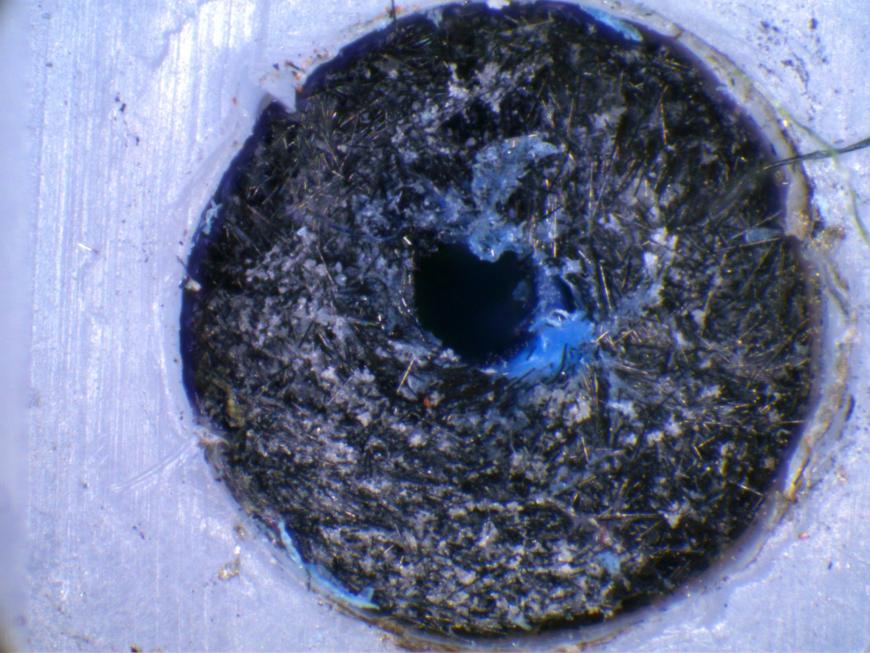

Это фото пробки в сопле. Видно сквозное отверстие от иглы. Вся пробка состоит из уже знакомых углеродных стерженьков. Пластик почти не видно. Такое ощущение, что некоторые стерженьки длиннее чем диаметр сопла.Это вид на вторую половину пробки в термобарьере. Опять много углеродных стерженьков. Связующего их пластика нет. Куда он делся непонятно, через сопло ничего практически не вышло.Это пробка которую я вытащил из тефлоновой трубки. Общая длина с учетом того что осталось в сопле - 3мм чистого углерода. Представьте себе большой ком гвоздей, сотки, которые перемешались. Представили. Вот как-то так получилось и здесь. Комок, которым можно пытаться разобрать выдирая из него кусочки, но целиком что-то сделать проблематично. Синий пластик на фото, это PLA, которым пытался прочистить/протолкнуть пробку. Отсутствие результата понятно, выходное отверстие маленькое, обволакивающего пластика почти нет. Этот кусок не текучий, 300°С для него вообще не температура. Вот и забил все. Другой пластик не доходит до зоны плавления.Еще раз пробка, но при большем увеличении. Тут по краям хорошее равномерное упорядочение углеродных стерженьков.Раз сопло с термобарьером разобрали и пробку удалили, нужно чистить. Нагревать не вариант. Поэтому потихонечку, иголочкой, откалываем маленькие кусочки от пробки и вытряхиваем наружу. Пробка получилось очень твердой, было не легко. Но все прошло успешно.

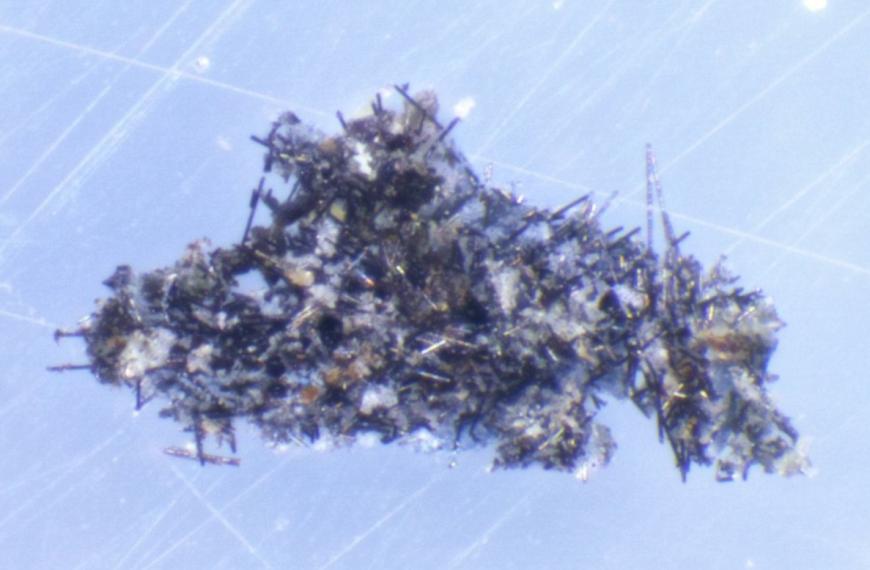

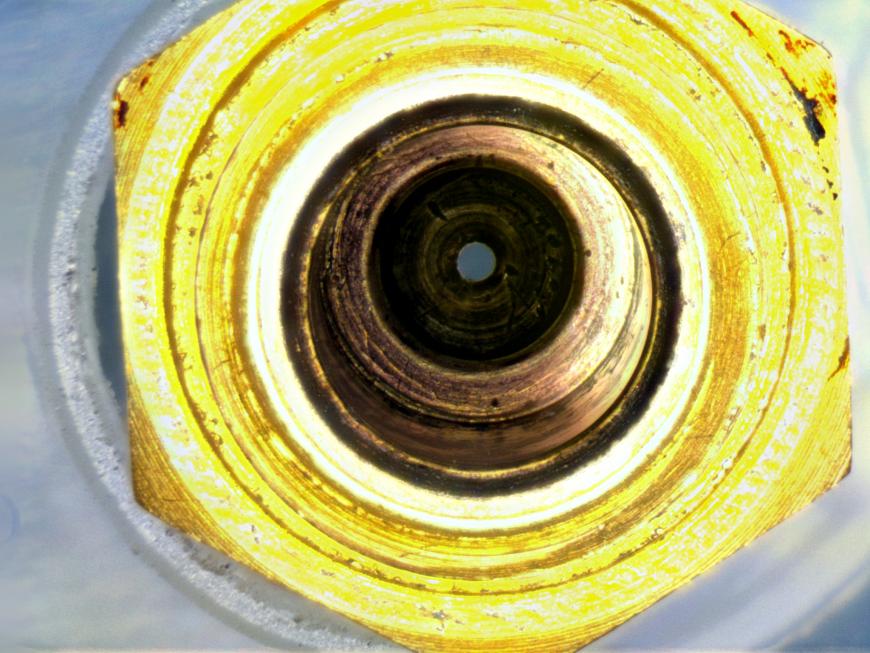

Вот они остатки пробки. Такими кусочками они отрывались от основной массы. На вид, одни сплошные углеродные стерженьки. Тут уже соотношение наполнитель/пластик 85/15. И ведь не поломались. Так и остались длинными. Специально померял длину - 0.1-0.15мм. Вот так сопло выглядит после чистки. Видны дефекты на поверхности около выходного отверстия, но судя по из виду они возникли не в процессе чистки. Результат меня устраивает. Помимо прочего, получил один бонус. Измерил диаметр – казался 0.5. Уже даже и не помню, почему-то всегда считал, что у меня 0.4. В общем тоже хороший результат. Теперь программы будут слайсить точнее.Недавно на сайте было обсуждения гидродинамики сопла, там же было обсуждение профиля канала. Как видно, мой вариант совершенно не соответствует каноническому устройству. Скорее всего, это и послужило причиной того, что произошло засорение, ведь другие участники этого сайта спокойно печатают подобным материалом.

Надеюсь, что подобный пристальный взгляд поможет уважаемым участникам принять решения для выбора оборудования и параметров для беспроблемной печати этим очень интересным материалом.

Еще больше интересных статей

Пластик НИТ и не только.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

На волне хайпа об отзывах о филаменте решил ворваться в эту суету...

Как получить любой цвет в 3D‑печати? Разбираем Anycubic DIY Color Mixing Resin

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 1-я.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Я наверное выложу переписку в....

Только это рисунок-а не резьба

Нет. Увы Если вы сами не видит...

Смысл кинематики в том, что по...

При включении нагрева сопла на...

Перепрошил Марлин 2.0 - получи...

Попытался прошить Кубику после...