ABS-ом по стеклу

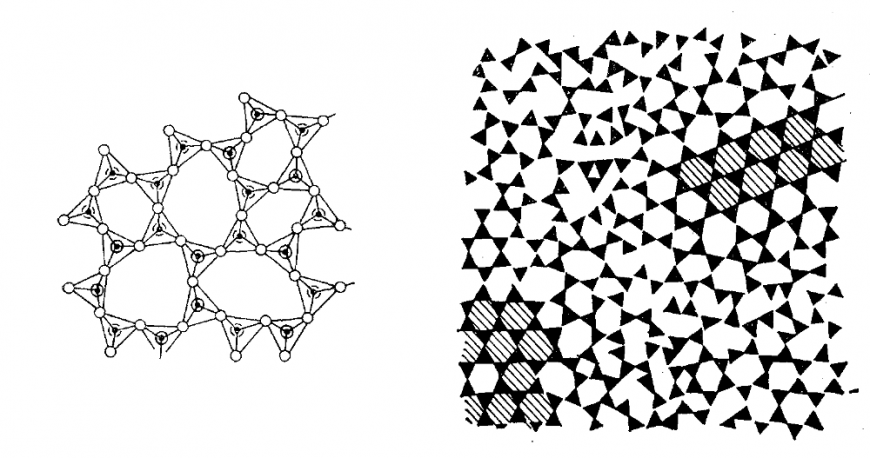

Для начала я просмотрел немало информации о свойствах и строении стекла и понял на сколько удивителен и разнообразен этот материал. Мало того, стекло — это не просто материал — это термин обозначающий фазовое состояние вещества, которое научились получать даже у металлов. Отличие строения стекла от обычных кристаллов в том, что в нем хоть и есть «кристаллическая решетка», но отсутствует, так называемый, дальний порядок этой самой «решетки». То есть, решетка присутствует, но она неоднородна и закономерности в ее строении, как таковой нет (аморфная структура). Зато есть области, где связи между соседними атомами более менее прочные («кристаллы» стекла) и области с более слабыми связями (границы «кристаллов»).

Почему так происходит? Все мы знаем, что основу оконного стекла составляет диоксид кремния (SiO2). Но сама химическая формула — это лишь приблизительное количественное соотношение атомов кремния и атомов кислорода, а не формула отдельно взятой молекулы. В твердом состоянии внутри кварца атом кремния соединен с 4-мя атомами кислорода, а атом кислорода соединен с 2-мя атомами кремния. На рисунке представлена примерная схема строения такой решетки (весьма условно). Как видите, в некоторых местах прослеживается какая-то закономерность, а на отдельных участках — полный хаос. Это и есть зерна кристаллической решетки и границы между ними.

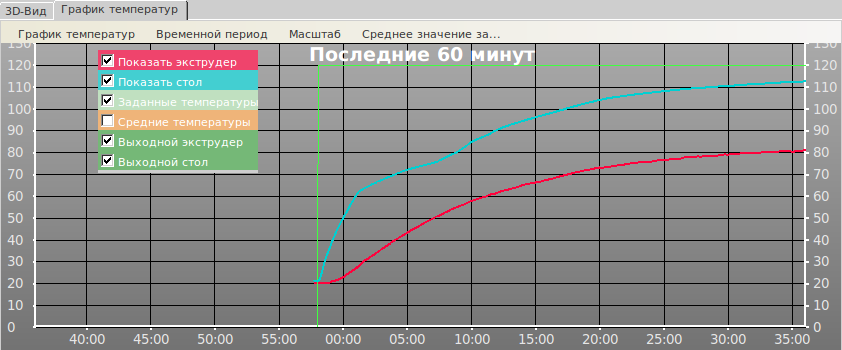

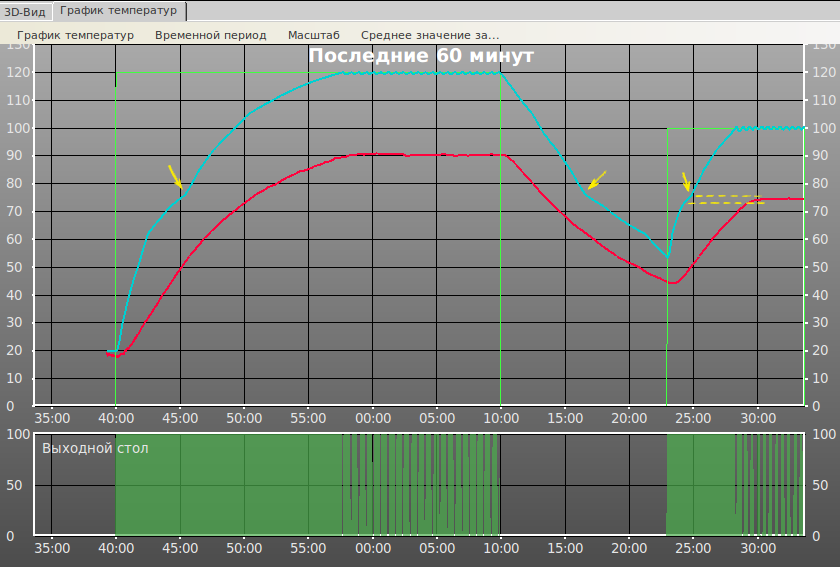

Что же происходит, когда мы нагреваем стекло? В обычной кристаллической решетке увеличивается расстояние между атомами, и если нагрев равномерный, то тело просто увеличивается в объеме. В нашем случае из-за аморфной структуры стекла, при попытке увеличить расстояние между атомами возникают внутренние напряжения и концентрируются они как раз на границах кристаллов стекла. В какой то момент связи между соседними атомами разрываются, но не всегда это приводит к трещинам. В стекле происходит перераспределение связей между атомами. То есть часть энергии расходуется на изменение энтропии вещества. И часть атомов может не найти себе новую связь. Что чаще происходит на поверхности. И из-за этого поверхность электризуется. Это особенно хорошо демонстрируют пьезокристаллы (к которым кварц и относится). Но кроме этого перераспределение связей позволяет значительно снизить изменение объема вещества и тем сильнее этот эффект, чем больше областей в структуре способных перестраиваться. Ситаллы в этом плане конечно лидируют. Ведь вводимые в расплав стекла катализаторы увеличивают количество зерен, а значит уменьшают их размер и увеличивают объемную долю граничных областей между зернами. А что с обычным оконным стеклом? Пусть зерна там больше, но они все же есть, а значит существуют и граничные участки между ними. И происходят ли подобные изменения при температурах до 120 градусов? Для того чтобы это понять я решил провести серию экспериментов с двумя образцами оконного стекла (ситаллового стекла у меня, к сожалению, не нашлось). Точных измерительных приборов у меня в наличии тоже не нашлось — будем использовать термисторы самого принтера и метод Ферми. Я предположил, что в случае изменения энтропии вещества при нагреве будет заметное поглощение энергии, а при охлаждении — ее выделение. К тому же мне стало интересно, что происходит с температурой на поверхности стекла — в том месте, где пластик с ним соприкасается. Поэтому, установив на нагревательный столик принтера стекло я отсоединил термистор экструдера и закрепил его на столе. Используя RepieterHost можно отслеживать изменения температуры на удобном графике. Первый подопытный экземпляр оконного стекла установил на алюминиевый столик, включил нагрев до 120 градусов и стал наблюдать.Первое на что я обратил внимание — это колоссальный разрыв в показаниях термисторов. Даже если учесть погрешность около 5 градусов (не припомню, чтобы термистор экструдера меня подводил) и плохой контакт термистора с поверхностью, то разница температур составляла 20-30 градусов на 4 миллиметра толщины стекла. Не буду утверждать, что это так и есть, но вполне возможно. Собственно показания второго термистора особой важности не имели, так как температура на верхней поверхности не очень то сильно колебалась. Зато по показаниям термистора стола обнаружились участки с резким изменением скорости нагрева и на тех же температурах они себя проявили при охлаждении. Совсем не то что я ожидал увидеть, но тоже неплохо. На одном из таких участков термистор экструдера показывал 74 градуса, а показания термистора стола я проглядел. Поэтому опытным путем нашел температуру стола в 106 градусов, при которой на верхней поверхности термистор показывал 74 градуса. При этой температуре и решено было отпечатать модельку из ABS. Фотографий я не делал, потому что ни одна из попыток не была удачной. Все распечатки полетели в корзину.

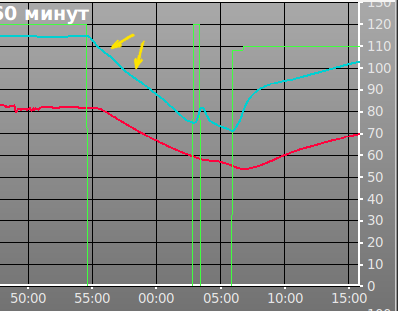

После этой неудачи было решено установить стекло прямо на нагревательный элемент. Заодно, я решил взять другой экземпляр оконного стекла. Внешне оба экземпляра ничем не отличаются (оба 4мм толщиной). Разница только в том, что первый из запасов прошлого века, а второй со строительного рынка. Нагреваем, охлаждаем и смотрим.В этот раз удалось обнаружить более заметную площадку при нагреве и охлаждении, но уж больно низкая оказалась температура для ABS. Поэтому я решил поверить показаниям термисторов и вывести температуру верхней поверхности стекла на этот уровень. Температура стола оказалась равной 100 градусам.

Собираем экструдер обратно и пробуем печать.Ни шиша. Как я не колдовал с калибровкой стола и подачей пластика — все впустую. Как и в первом случае удавалось допечатать до 4го слоя, и как только начинала печататься внутренняя заливка — деталь отклеивалась от стола. На фото модель, оторвавшаяся на 2м слое из-за переэкструзии. Принудительное уменьшение подаваемого экструдером пластика давало свои плоды, но не на много дольше продолжалась печать.

Уже было я собирался завершать эксперимент, но тут меня осенило. Ведь расплав пластика имеет температуру более 200 градусов (245 температура экструдера в эксперименте) и то что происходит на поверхности стекла мне неизвестно. Ведь в этом случае присутствует довольно сильный локальный нагрев, который я не проверял при нагреве стола. У меня была мысль вооружиться паяльником и посмотреть, что будет с графиком температур, но этого я делать не стал, а просто поставил температуру стола 120 градусов, чтобы уменьшить разрыв температур между расплавом пластика и поверхностью стекла и запустил печать.

И вот оно - «чудо». Деталь, как в эксперименте Ивана (plastmaska) отпечаталась до конца.Но на самом деле чуда как такового и не произошло:

1. Края загнулись во время печати.

2. В попытках уменьшить продольные напряжения внутри слоя, я уменьшал количество подаваемого экструдером пластика (приблизительно до 90%). Это позволило лучше уложить пластик на первом слое, но зато при печати верхних слоев заливка выглядит ужасно (на предпоследнем слое я, все же, добавил пластика, что спасло от дыр в поверхности).3. По окончании печати я попытался снять деталь рукой. В горизонтальной плоскости она не перемещалась, но стоило поддеть ножом кончик, как она без труда отскочила со стола (стол продолжал греться). То-есть, если адгезия и была, то очень незначительная.

4. Модель высотой всего 3мм. Это вовсе не говорит о том что деталь любой высоты отпечатается до конца. Я бы не рискнул на этих экземплярах стекла печать детали без дополнительных средств, повышающих адгезию.

5. Результат тяжело предсказать.

Положительные моменты:

1. Модель не сорвало со стола до окончания печати.

2. Внутри стекла происходят процессы, поглощающие энергию при нагреве и отдающие ее при охлаждении.

3. Я верю, что можно найти стекло, на котором будет легко печатать ABS-ом без дополнительных средств. Лично мне пока такой экземпляр не попался, но я продолжаю искать — ведь кому-то удалось такой найти (не ситалл, конечно).

Вывод: на обычном стекле можно печатать ABS-ом, но не на любом. Само стекло подходящее найти — удача, да и печать на нем — везение. Несомненно, обладатели принтеров с закрытым корпусом получают дополнительные шансы на успех в использовании обычного стекла.

Еще больше интересных статей

Апгрейды для Sprite Extruder Ender 3: обдув K3D, азотированные шестерни FYSETC Sprite Extruder Gear, сопло 0.6. Печать композитами.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! )

Я знаю, что сейчас не 202...

Подсветка для Ender 3 и Sprite Extruder с обдувом K3D

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Попросили меня подробнее написать про подсветку на моем Ender 3....

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

такое впечатление, что посадил...

Спасибо. Фанатам fallout отдел...

Ну тогда конечно можно пробова...

Доброго времени суток, столкну...

купил новый шаговый двигатель...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...