Создание мембран для мембранно-поршневого насоса (2 часть)

Всем привет. Продолжаем тему с мембранами. В этот раз исследование с различными наполнителями.

К часто используемым наполнителям можно отнести: филлит (алюмосиликатная зола), стеклянные микросферы, тальк, карбонат кальция, опилки, измельченное стекловолокно и углеволокно, порошкообразный сланец. Некоторые из наполнителей, такие как филлит и стеклосферы, значительно уменьшают вес отливок, а другие, например, стекловолокно, углеволокно и мраморная пыль, делают готовые изделия более прочными.

Отдельная категория наполнителей это такие как древесный порошок, мука из ореховой скорлупы и т.д. Их использование имеет ряд особенностей. Например, они могут содержать влагу и тем самым вызвать вспенивание композиции при вакуумизации, что ведет к нарушению технологического процесса и как последствие браку в отлитой детали. Помимо вспенивания композиции, влага также влияет на вес частиц, которые имеют тенденцию тонуть в полиуретановом компаунде. Поэтому перед использованием таких типов наполнителей нужно убедиться, что они тщательно просушены. Для этого используют анализаторы влажности (влагомер весовой).

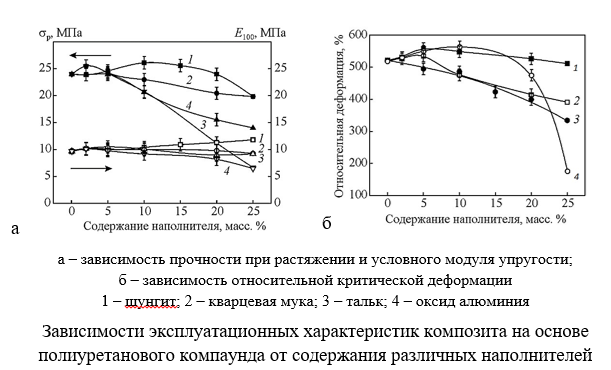

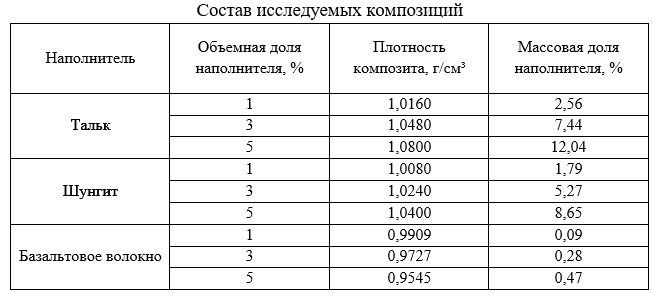

Нами было исследовано влияние нескольких типов дисперсных наполнителей (тальк, кварцевая мука, оксид алюминия, шунгит) на физико-механические свойства полиуретанового компаунда.

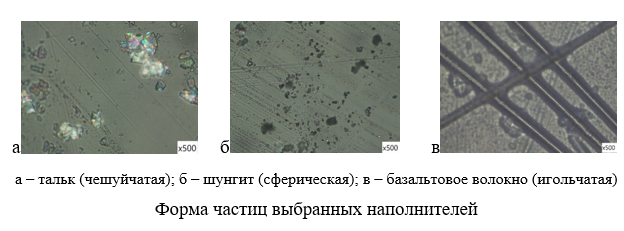

Тальк выгодно использовать поскольку он уменьшает износ оборудования, а также инертен по отношению к большинству химических реагентов. Композиты с тальком имеют низкую газопроницаемость и высокое удельное сопротивление из- за пластинчатой формы частиц талька. На механические свойства композитов влияют размер и форма частиц талька, поэтому необходимо обращать на это внимание. При использовании талька происходит улучшение механических свойств, таких как жесткость, сопротивление ползучести, а также уменьшается усадка отливки. Однако, тальк может снижать ударную вязкость при высоких объемах наполнения.

Кварцевая мука представляет собой кварцевый песок, измельченный до тонкодисперсного состояния. Она имеет средний размер частиц от 5 до 50 мкм, обладает высокой твердостью, абразивной и химической стойкостью и низким коэффициентом термического расширения.

Оксид алюминия (Al2О3) порошок белого цвета со сферической формой частиц. Композиция на его основе обладает повышенными теплопроводностью, химической стойкостью, твердостью, износостойкостью и пониженным коэффициентом термического расширения.

Шунгит представляет собой природный фуллерен из микроструктурных единиц (глобул) в виде изогнутых углеродных слоев, покрытых порами наноразмера. Его добавление в тонкодисперсном виде в полиуретановый компаунд увеличивает прочность, плотность, модуль Юнга и электрическую проводимость.

Так же было исследовано добавление различным волокон в полиуретановый компаунд, такие как: стекловолокно, силикатное волокно и базальтовое.

Так же было исследовано добавление различным волокон в полиуретановый компаунд, такие как: стекловолокно, силикатное волокно и базальтовое.

Наиболее подходящими дисперсными наполнителями, позволяющими повысить эксплуатационные свойства диафрагмы мембранно-поршневого насоса, являются базальтовое волокно, тальк и шунгит.

Анализируя способы по понижению вязкости полиуретановых компаундов были выявлены три основных метода снижения вязкости полиуретанов.

Для снижения вязкости использовался дихлометан ХЧ.

Процесс получения композиций для исследования проводился по следующей схеме: после каждого замера вязкости композиции определенного состава к ней добавлялось по 5% дихлорметана от массы исходного компонента. Перед началом измерений компоненты подвергали вакуумированию.

Измерение вязкости компонентов проводилось всё так же на ротационном вискозиметре

Таким образом, методика проведения эксперимента по исследованию вязкости матричного двухкомпонентного полиуретанового компаунда состоит из следующих основных этапов:

1. Дегазация в течении 10 минут.

2. Затем провести измерения с помощью вискозиметра на протяжении 3 минут.

3. Затем в стакан с компонентом добавить растворителя (ДХМ) и аккуратно

перемешивать полученную композицию вручную до получения однородной смеси.

4. Шаги 2-3 повторять для компонентов А и Б , пока для каждого из компонентов не будет достигнута предельная концентрация ДХМ 20%.

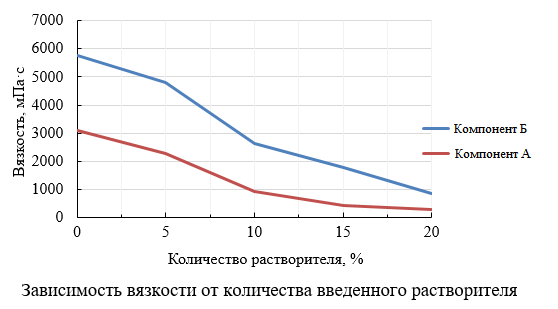

По результатам исследования вязкости компонентов полиуретанового компаунда с добавлением различного количества растворителя был построен график.

Скорость изменения вязкости в зависимости от количества растворителя сначала растет, а затем убывает, достигая максимального значения в диапазоне концентрации растворителя от 5% до 10%.

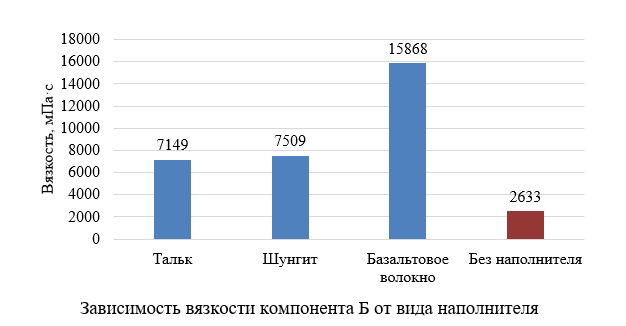

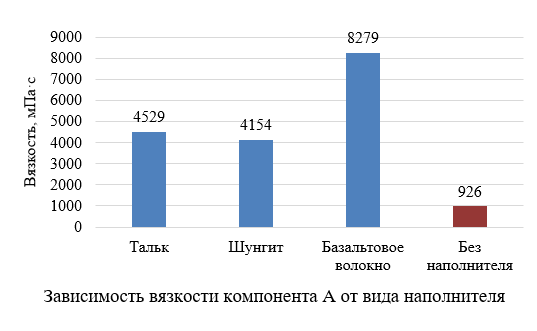

Далее переходим к исследованию вязкости полиуретана при введении различных наполнителей.

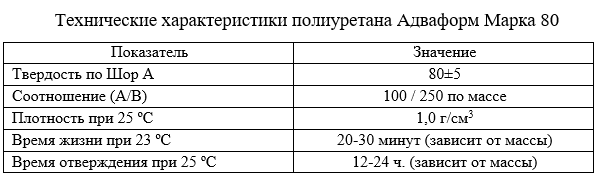

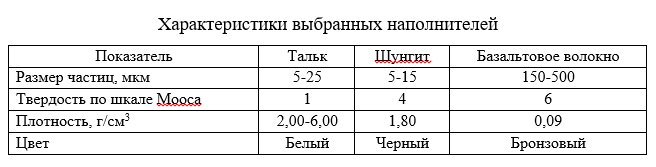

Основные характеристики выбранных наполнителей представлены ниже.

Основные характеристики выбранных наполнителей представлены ниже.

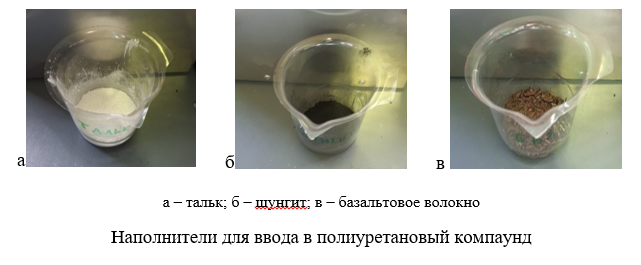

На рисунке ниже представлены фотографии частиц выбранных наполнителей

На рисунке ниже представлены фотографии частиц выбранных наполнителей

Смешивание и дегазация исследуемых композиций осуществлялась в вакуумно- литьевой машине.

Смешивание и дегазация исследуемых композиций осуществлялась в вакуумно- литьевой машине.

Общее время дегазации составило 10 минут.

Общее время дегазации составило 10 минут.

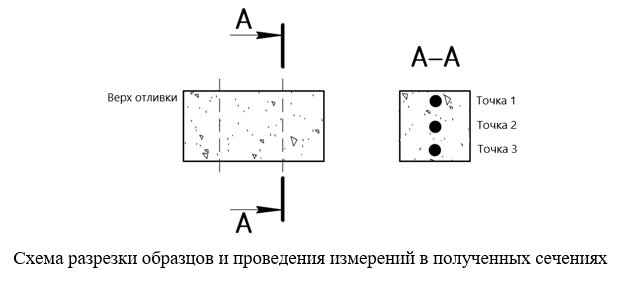

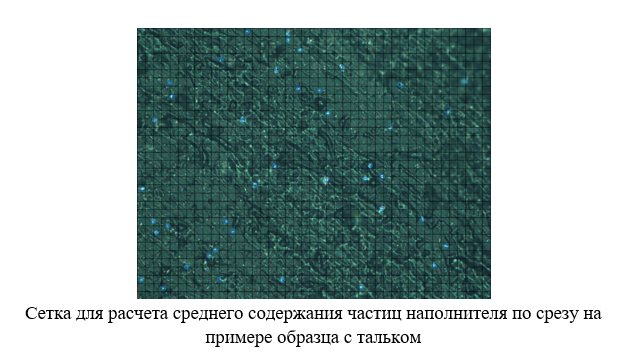

Далее для оценки распределения наполнителя по объему из полученных композиций были подготовлены образцы в виде призм со стороной 10 мм и высотой 20 мм.

Далее для оценки распределения наполнителя по объему из полученных композиций были подготовлены образцы в виде призм со стороной 10 мм и высотой 20 мм.

Заливка образцов из полученных композиций осуществлялась в заранее подготовленную силиконовую форму. Образцы в форме располагались горизонтально.

После заливки форма помещалась в сушильный шкаф до полного отверждения образцов. Температура внутри шкафа составляла 50 оС, время выдержки 60 минут. Далее образцы извлекались из формы и разрезались на три одинаковые части. В каждом из полученных сечений выполнялись фотографии в трех разных точках с помощью микроскопа.

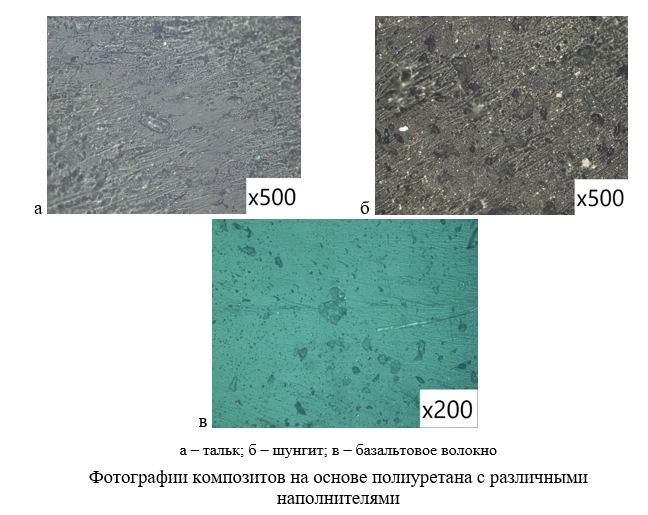

Визуальная оценка распределения наполнителей по объему образцов показала, что тальк частично окрашивает двухкомпонентный полиуретан, придавая ему мутно-белый оттенок, частицы агломерируют. Шунгит равномерно окрашивает матрицу. Базальтовое волокно хаотично распространилось по всему образцу.

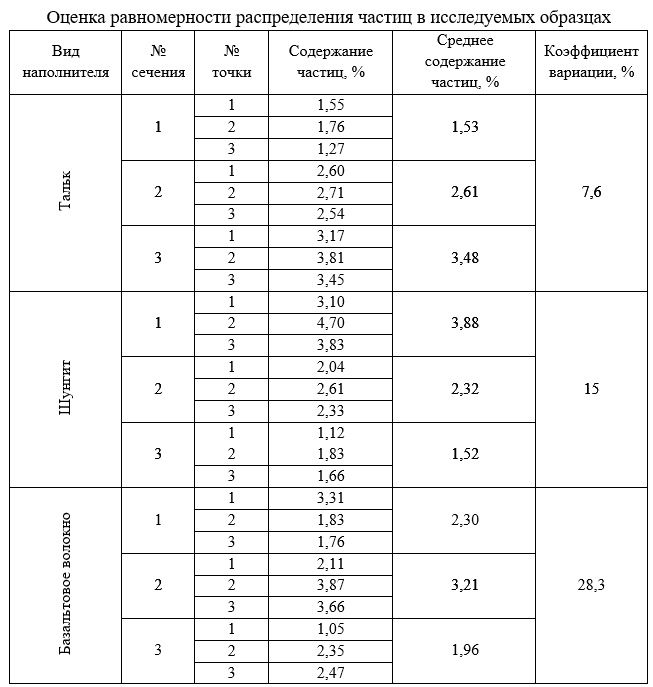

Содержание частиц на фотографиях структуры рассчитывалось с помощью точечного методом А.А. Глаголева.

Затем уже математические подсчёты равномерности распределения частиц.

Критерием оценки равномерности распределения с помощью коэффициента вариации являются следующие диапазоны: менее 10%– разброс полученных значений незначительный; 10%-20% – вариативность посредственная; 20%-33% – значительная неоднородность; более 33% – выборка неоднородна

Дальше нужно провести было исследование механических и химических свойств полиуретана с различными наполнителями.

Силиконовую форму с залитым составом помещали в сушильный шкаф при температуре 60 ℃ на 180 минут, после чего из нее аккуратно извлекали образцы и производили их нумерацию.

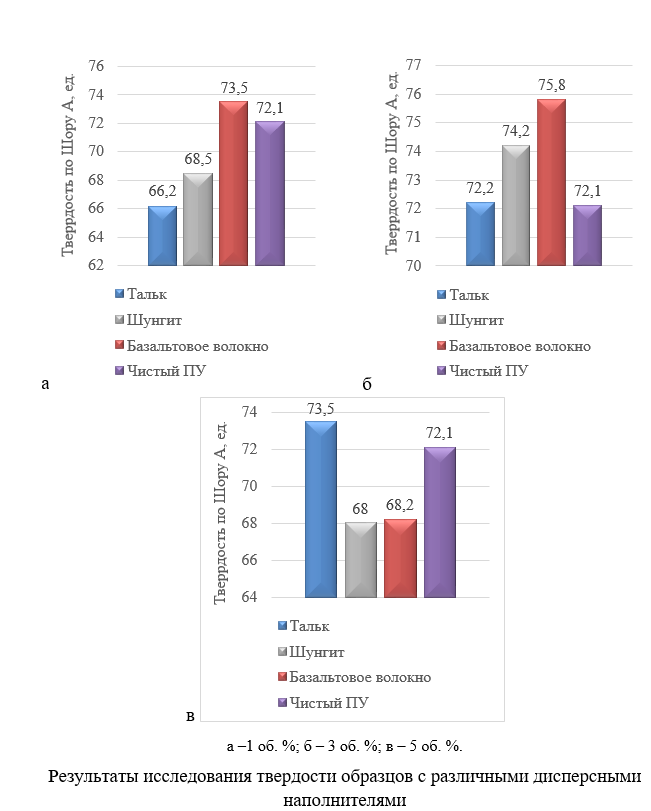

Исследование твердости образцов производили на поверенном твердомере TBP-A с аналоговым индикатором.

Ниже представлены результаты измерения твердости композитов при вводе различных наполнителей в сравнении с чистым матричным полиуретановым компаундом.

По результатам исследования наибольшее значение твердости имеют образцы, содержащие 1 об. % и 3 об. % базальтового волокна. Аналогичная тенденция сохраняется для шунгита и талька. При этом наполнение полиуретана 5 об. % базальта и шунгита приводит к уменьшению твердости полученной композиции.

Поскольку максимальное значение твердости получено на образцах, содержащих 1 и 3 об. % базальтового волокна, на данном этапе исследований можно предположить, что именно эти составы должны продемонстрировать наибольшее сопротивление абразивному износу.

Дальше проводились испытания на абразивный износ.

Методика определения абразивной стойкости состоит из следующих этапов: проводится притирка образца к истирающей поверхности с последующим взвешиванием; проводится истирание в течение основного времени испытания с повторной фиксацией массы образца по завершению истирания. Часть образца, подлежащая истиранию, должна выступать за нижний край патрона или держателя не менее чем на (3,0±0,5) мм.

Время испытания одного образца составило 156 секунд.

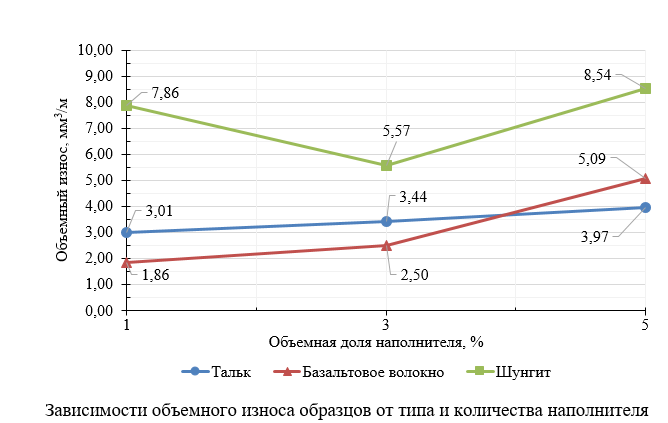

Согласно полученным экспериментальным данным, наибольшей стойкостью к абразивному изнашиванию обладают образцы с объемной долей базальтового волокна, равной 1%.

Согласно полученным экспериментальным данным, наибольшей стойкостью к абразивному изнашиванию обладают образцы с объемной долей базальтового волокна, равной 1%.

Осталось самое последнее к чему вообще мы использовали наполнители, это исследование стойкости к воздействию агрессивной среды.

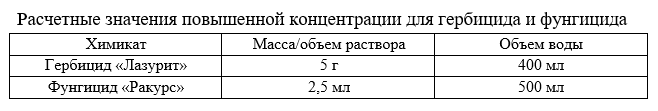

В качестве химических сред использовались растворы гербицида и фунгицида.

Согласно требованиям стандарта, образцы для оценки химической стойкости к воздействию агрессивных сред имеют форму диска диаметром 50 мм и толщиной 6 мм.

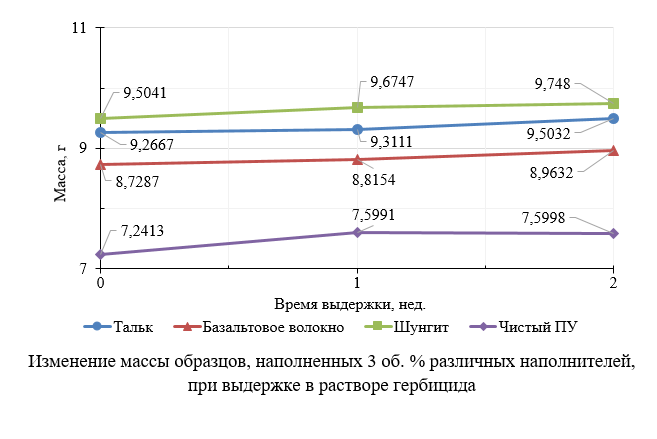

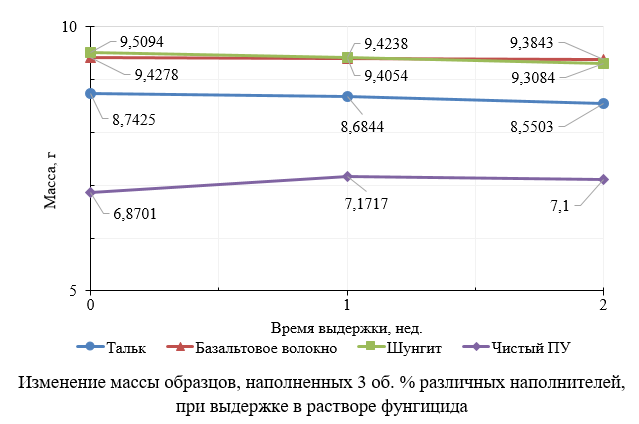

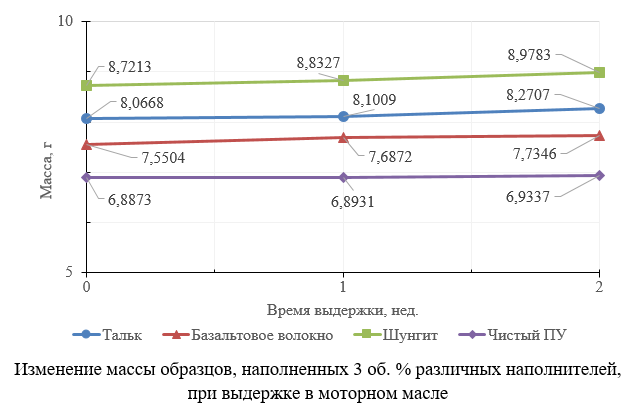

На рисунке ниже представлены результаты измерения массы образцов, погруженных в раствор гербицида. Для образцов, содержащих 1 об. % и 5 об. % наполнителей, закономерности изменения массы имеют такой же характер

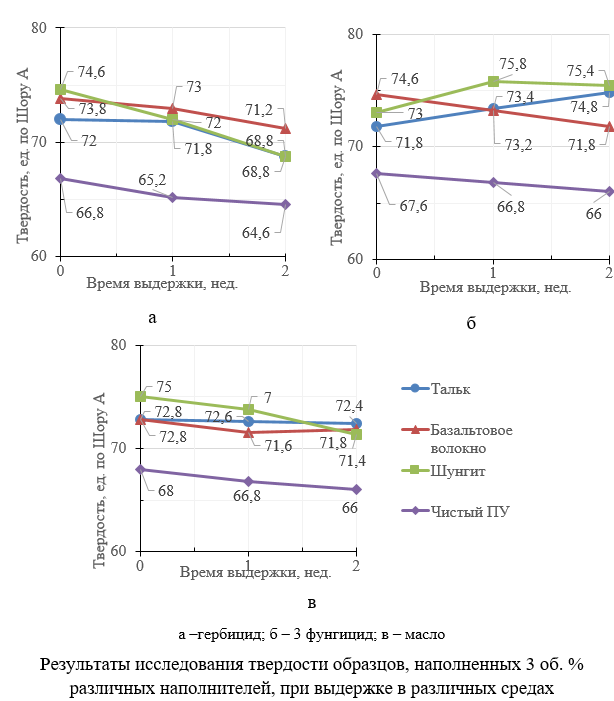

Кроме измерения массы, для оценки химической стойкости исследуемых материалов также были проведены измерения твердости после каждой недели, проведенной в подготовленных растворах.

Для образцов, содержащих 1 об. % и 5 об. % наполнителей, закономерности изменения твердости имеют такой же характер.

На основании проведенного исследования на данном этапе можно сделать вывод, что наиболее подходящим материалом для изготовления диафрагм мембранно- поршневых насосов содержащая базальтовое волокно, поскольку она меньше всего подвержена изменению своих характеристик при выдержке в химических средах, с которыми контактирует диафрагма в процессе работы в мембранно- поршневом насосе.

Была проведена большая исследовательская работа, но надеемся она будет полезна для всех.

Еще больше интересных статей

Еще раз про компрессор.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ниппель для выпрямления бутылок перед разделкой.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3д принтер, как инструмент для создания инструментов.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ты полное право имеешь обучать...

К сожалению, при включении в р...

Водяное охлаждение всех двигат...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...