Причины разрывов, отрывов, разломов и прочих (де)ламинарий в фотополимерной печати

Как и все, я не мог не столкнуться с проблемами расслоений, разрывов и образования удивительных хлопьев в фотополимерной печати. Как и все, я проштудировал кучу всяких форумов, и получил кучу всяких советов о том, как с проблемами справляться. Некоторые советы помогли, а некоторые нет. Советы часто противоречили друг другу, а вопросы порой приводили к натуральным холиварам между советчиками – о том, чей совет лучше. Но, к сожалению, подавляющее большинство таких советов – это просто ретрансляция чего-то где-то когда-то услышанного. Системно описать процессы, которые приводят к дефектам, почти никто не пытается. Вот и слышал я «смажь FEP», «экспозицию задери», «поддержки помощней», «купи nFEP» и прочее подобное без шансов добиться разъяснений, как эти описанные магические ритуалы влияют на печать.

Одна из лучших попыток системно описать процессы и причины дефектов, которую я нашел на просторах интернета, была предпринята одним чехом вот здесь: http://blog.honzamrazek.cz/. В этой статье я буду использовать его иллюстрации – они того стоят. Он упоролся настолько, что реально провел исследования, снабдил свой принтер тензорными датчиками, измерил изгибные напряжения, нашел параметры разных смол по глубине засветки и… на основании всех этих исследований пришел к сомнительным выводам.

Другую системную попытку предпринял разработчик отличной утилиты UV Tools, но выводы свои он тоже изложил только в паре постов на странице проекта на GitHub – разрозненно и бессистемно.

В итоге мне показалось, что сообществу – и особенно новичкам – будет интересно ознакомиться с тем, как работает фотополимерная печать, и как разные параметры на что влияют. На истину в последней инстанции я не претендую, и к комментариям-предложениям полностью открыт.

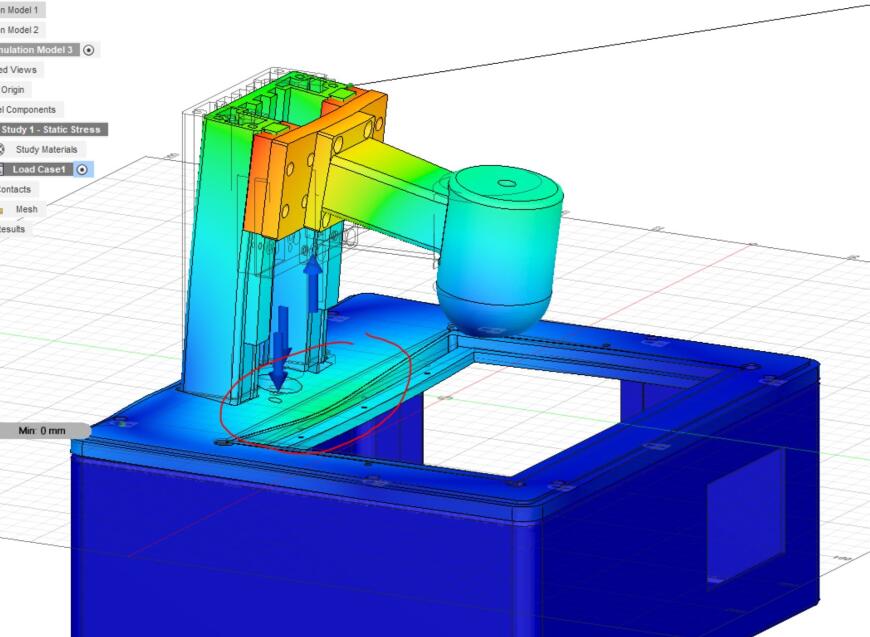

Фотополимерный принтер, оснащенный тензорными датчиками для измерений усилий при движении платформы

Начнем сначала, то есть с начала печати вообще. Думаю, с выравниванием платформы все прекрасно справляются – это очень несложная процедура, и всерьез перекошенная платформа встречается довольно редко. Печать начинается с того, что платформа опускается в жидкую смолу для формирования первого слоя. То есть печать начинается с ретракта. Как первый, так и последующие ретракты для печати очень важны – даже более важны, чем любимые на всех формах обсуждения времени экспозиции, силы отрыва слоя и прочей магии, типа использования nFEP и тефлоновых смазок.

Двигаясь вниз, платформа выдавливает из под себя смолу. Смолы бывают разные, отличаются по вязкости. Но в любом случае, для формирования первого слоя принтеру приходится преодолеть сопротивление жидкости, чтобы между платформой и FEP-пленкой кюветы остался только чрезвычайно тонкий слой смолы толщиной (типично) 25-50 микрон.

Для этого нужно приложить довольно серьезное усилие. В упомянутом исследовании показано и измерено, что это килограмм 10-12. Шаговый двигатель такое усилие развивает, но сама колонна, по которой двигается платформа, под таким усилием немного изгибается. Немного-то немного – но нам и точность позиционирования нужна микронная.

Моделирование изгибных напряжений колонны при печати в Fusion 360

Моделирование изгибных напряжений колонны при печати в Fusion 360

Если засветить слой сразу, то в процессе засветки платформа будет все еще продолжать двигаться. Она в процессе выдавливания смолы из под себя слегка перекосилась из-за изгиба колонны, и стремится восстановить свое горизонтальное положение. Это занимает какое-то время, и в это вот самое время лучше ничего не экспонировать.

Если не подождать какое-то время перед экспозицией, то платформа будет продолжать движение (с некоторым перекосом и, может, вибрациями) все то время, пока смола экспонируется. Не до конца экспонированная смола будет этим движением выдавливаться в стороны. Хуже того, когда смола экспонируется, она нагревается, и ее текучесть повышается. В итоге вытесняемый объем не до конца экспонированной смолы расползается вокруг точной формы слоя. В идеальном мире это выглядело бы так:

В реальном мире все может оказаться еще хуже, потому что недополимеризованная смола выдавливается совсем не так ровно во все стороны сразу. Чаще всего она будет образовывать неравномерные хлопья. Как результат, чистота внешней поверхности будет нарушена. И почти гарантированно образуется «слоновья нога».

Шестерня справа напечатана на рекомендованных настройках профиля

Шестерня справа напечатана на рекомендованных настройках профиля

Задержка перед экспозицией в разных слайсерах называется по-разному. Обычно это что-то вроде “Light off”, или “Rest time”. Я привык пользоваться Lychee, так что дальше буду называть этот параметр «лайт-офф». Он чрезвычайно важен, особенно при формировании первых слоев! Куда важнее, чем время экспозиции, которое для них принято беспардонно задирать.

Дефекты поверхности из-за утечки экспозиции в стороны

По умолчанию, в рекомендованных профилях печати экспозиция первого слоя устанавливается в десятки секунд, в то время как нормальная экспозиция выставлена в районе 2-3 секунд. На самом деле это совсем не нужно! На самом деле для хорошей адгезии первых слоев достаточно установить экспозицию в 3-4 раза больше, чем для обычного слоя – то есть примерно 10-12 секунд будет достаточно (зависит от смолы и ее нормальной экспозиции, разумеется). Так почему ее делают такой высокой в настройках по умолчанию?А потому, что слайсеры не позволяют выставить отдельно лайт-офф первых слоев и нормальных. Этот параметр одинаковый для всех слоев на печати, и обычно выставляется небольшим, меньше секунды. За это время первые слои не успевают успокоиться и образовать тонкую пленку. Поэтому их просто беспощадно переэкспонируют – так надежнее. Пусть лучше будет слоновья нога, пусть растечется смола – но отрыва детали не произойдет.

При большой площади засветки – а на первых слоях она обычно максимальная – лайт-офф должен быть в десятки секунд. Универсально надежное значение, которое работает на всех смолах и принтерах – 40 секунд. Для большинства смол хватает 20-25. Но никто, конечно, не готов ждать 40 секунд плюс время нормальной экспозиции на всех слоях. Вот и эмулируют лайт-офф повышенным временем экспозиции первых слоев. В профилях печати по умолчанию она как раз и бывает в районе 25 секунд.

Ну да ладно, со слоновьей ногой можно мириться, особенно если мы печатаем на рафте – ему все равно. Точная экспозиция первых слоев нужно обычна только для точных деталей. И тогда лайт-офф в слайсере можно задрать на 30-40 секунд, а при печати, слое так на 10-м, вручную с экранчика управления выставить его в нормальное значение. Решение вполне рабочее, хотя порой принтер сбрасывает лайт-офф на то, что прописано в файле через какое-то время. И казалось бы, что после первых слоев все у нас пойдет хорошо и правильно. Но отчего-то возникают разрывы. А возникают они по причинам, которые напрямую связаны с этими вот самыми параметрами печати первых слоев.

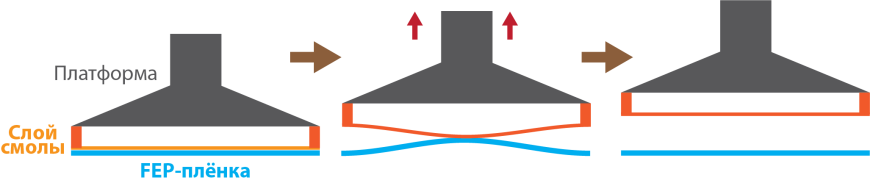

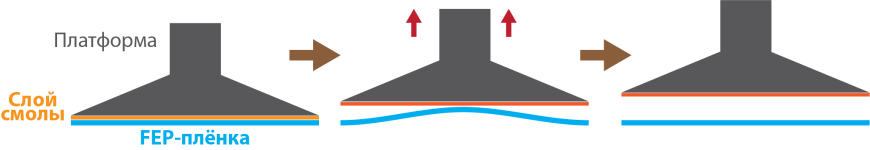

В рекламных материалах nFEP-пленок обычно используют анимацию, которая показывает примерно следующие стадии печати:

И на этих анимациях показано, что обычная FEP-пленка ужасно гибкая, и после отрыва еще колеблется. А вот наша новая nFEP – покупайте немедленно! – изгибается намного меньше, и совсем не вибрирует после отрыва. Ну и еще у нее адгезия очень низкая, и слой она к себе не прилепит никогда. В общем, купите – и будет вам счастье. Ведь все же знают, что усилие отрыва – это самая главная проблема неудач в фотополимерной печати – вы же тоже наверняка об этом слышали?..

Я не буду говорить, что это полная чушь – доля правды в такой рекламе есть. Только правда здесь в том, что nFEP меньше растягивается. Дает ли это серьезные преимущества? Не особо.

Измеренное усилие отрыва, которое развивает платформа при движении вверх – это 1-2 кг. В сравнении с усилием, которое требуется, чтобы выдавить из под слоя смолу перед экспозицией на ретракте, это в 5-7 раз меньше. Новомодная nFEP-пленка позволит вам уменьшить ход платформы и снизит усилие отрыва, но вот про всякие колебания можете не думать – они почти мгновенно демпфируются смолой в кювете. А корень проблемы расслоения и прочей деламинации лежит в другом.

Представим себе несколько преувеличенный случай формирования мостика на паре поддержек. Когда слой засвечивается, между поддержками формируется тонкая пленка отвержденной смолы, ее толщина равна толщине слоя. Это очень мало, и эта пленка тоже имеет некоторую упругость. Для разных смол по-разному, но в общем случая для «тягучих» и «резиноподобных» эта упругость, конечно, больше. И процесс отрыва выглядит примерно так:

Изгибается не только FEP-пленка, но и только что сформированный слой. На этом этапе он может просто разорваться на две части, если прочность его оказалась недостаточной. Или не отделиться от пленки за счет сложения его собственной упругости и упругости пленки. Производители смол с этим эффектом хорошо знакомы, и стараются делать смолы потверже для обычных задач печати. Их тонкий слой слабо удлиняется при отрыве, не растягивается. Но и деталь потом получается хрупкой. А «тягучими» смолами и печатать сложнее, и точность у них обычно пониже.

Изгибается не только FEP-пленка, но и только что сформированный слой. На этом этапе он может просто разорваться на две части, если прочность его оказалась недостаточной. Или не отделиться от пленки за счет сложения его собственной упругости и упругости пленки. Производители смол с этим эффектом хорошо знакомы, и стараются делать смолы потверже для обычных задач печати. Их тонкий слой слабо удлиняется при отрыве, не растягивается. Но и деталь потом получается хрупкой. А «тягучими» смолами и печатать сложнее, и точность у них обычно пониже.

Из иллюстрации понятно, что для того, чтобы сформированный слой надежно снялся с FEP-пленки, надо соблюсти следующие условия:

- Не дергать платформу вверх слишком резко. При низкой скорости на отрыве меньше риска, что образовавшийся слой порвет.

- Дать достаточный ход движения платформы. Если он будет слишком мал, есть риск того, что слой не отделится полностью – и вот здесь на ход влияет упругость FEP-пленки. Для менее тянущейся nFEP ход будет меньше.

- Не совсем очевидное следствие: не слишком ускорять движение на второй фазе после отрыва. Потому что хрупкий пока еще слой может разорвать и движением в толще смолы на ускорении.

Но обычно с этой стадией справиться кое-как удается, параметры можно заложить с запасом. Но все равно возникают разрывы слоев! Отчего же?

А вот тут начинаются некоторые тонкости. Если параметры движения платформы вверх хорошо сообществом осознаны, и с проблемами научилсь хорошо бороться, то про ретракт – движение вниз – вспоминают гораздо реже. В нашем примере с мостиком это выглядит так:

Когда платформа движется вниз и занимает свое положение для формирования следующего слоя, упругость предыдущего под мостиком мешает быстро сформировать ровный слой смолы. У смолы в разных местах слоя будет разная толщина. Там, где толщина равномерная, как задумано параметрами печати, экспозиция пройдет нормально, и слои хорошо схватятся между собой. Там, где образуется «карман» из-за продавливания предыдущего слоя, смола не сможет полимеризоваться на всю глубину, и это создаст предпосылки для будущего расслоения.

Здесь стоит сказать, что у любой смолы есть типичная глубина проникновения УФ-излучения. Эта глубина зависит как от сорта смолы, так и от добавленного пигмента и/или наполнителя. Обычные смолы засвечивается вглубь на 200-250 микрон. Этого с запасом достаточно, чтобы экспозиция прихватила еще и предыдущие слои, надежно их склеивая. Но чем глубже – тем хуже отверждение.

У смол высокой точности, либо с наполнителями, глубина засветки очень маленькая, чтобы проникающий свет не скрадывал детали. Например, у Siraya Tech Sculpt Ultra White с непрозрачным наполнителем глубина засветки всего 70 микрон. Это делает смолу довольно сложной в печати, особенно если нужна высокая точность, и переэкспонирование нежелательно.

Из иллюстрации видно, что если «карман» толще глубины засветки, то разрыв неизбежен. Толщина образуемого «кармана», в свою очередь, зависит от вязкости смолы, а также скорости ретракта. Но не меньше она зависит от того же самого параметра лайт-офф.

Типичный разрыв, начавшийся с "кармана" смолы

Дело в том, что «карман» этот стремится рассосаться. Слой на нем – если он не порвался – имеет повышенное натяжение, и продолжает давить на смолу вниз. Если дать ему время, он выдавливает из под себя лишнюю смолу. Конечно, это зависит от формы слоя, и желательно ему помочь поддержками, чтобы «карманы» были поменьше. Но даже если дать несколько секунд на выравнивание перед засветкой, это уже сильно помогает. Опять же, лучше всего дать несколько секунд.

На этой мажорной ноте мы приходим к тому же самому решению использовать безумный лайт-офф для того, чтобы избегать разрывов и других дефектов. И время печати сразу устремляется в несколько суток. Хорошо хоть, что не для всех деталей такое нужно, а только для тех, где более-менее очевидны мосты и крупные слои, которые нельзя эффективно поддержать.

Но математика нам подсказывает разумный компромисс. Допустим, мы используем скорость отрыва-ретракта по 1 мм/с, ход платформы в 3 мм, и лайт-офф в 10 секунд. На слой при этом тратится не менее 16 секунд, плюс время экспозиции. Но вместо этого мы можем оставить скорость отрыва, а скорость ретракта снизить, сделать такой, чтобы смола из образующихся «карманов» успевала вытекать еще до лайт-оффа. Установив скорость ретракта в 0.5 мм/с при лайт-офф в 3 секунды, мы получим время на слой уже 12 секунд вместо 16.

Второй способ повысить скорость до приемлемых величин – обогрев камеры. С нагревом текучесть смолы повышается, и ей уже не нужно столько времени на то, чтобы выровняться в тонком слое. Но это уже модификация принтера и термостат.

Здесь, конечно, стоит сказать в заключение, что приведенные примеры – это про очень точную печать, и часто относятся к проблемным смолам. Для типичной смолы ABS-like с высокой текучестью заморачиваться особого смысла нет.

Тем не менее, надеюсь, что описанные процессы помогут кому-то глубже понять как физически работает фотополимерная печать, как ведет себя смола, и более осознанно подходить к выбору параметров слайсера.

Удачи!

PS. Я намеренно игнорировал упоминание второй фазы движения платформы, потому что она часто не только ни на что не влияет, но и не нужна.

Еще больше интересных статей

Адресная лента для отображения статусов 3Д принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Замена хотенда на 3D-принтерах Bambu Lab X1 и P1 серий 🛠

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

На примере...

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Здравствуйте! Как приобрести т...

Бамбуки делают неплохие машины...

Сам задался такой же задачей п...

College life is very busy, and...

Здравствуйте, подскажите сдела...

Какой из вариантов TMC2209 выб...

Всех приветствую. Столкнулся с...