3Д печать воском - WaxL3D

Эволюция- естественный процесс развития, который останавливается лишь после смерти. При чём не важно говорим мы о живых организмах, или о технологиях.

Именно этим словом я бы назвал появление новой версии экструдера. Для многих до сих пор является не понятным само название первой шоколадной версии.

Так вот, оно складывается из слова и аббревиатуры Choco и L3D.

Choco - подразумевает под собой использование в качестве рабочего материала шоколад.

L3D - расшифровывается как "Liquid 3d", что означает использование материала в жидком виде, а не в виде прутка, если мы рассматривает технологию послойного выдавливания.

То есть экструдер был разработан для работы с жидкими материалами. Жидкими они могут становиться в следствии нагрева, либо изначально находящиеся в этом состоянии.

Соответственно думаю теперь стало понятно название новой версии WaxL3D

Практически сразу после запуска производства шоколадных экструдеров, стало понятно что у технологии есть потенциал с другими материалами схожими по консистенции. Проблемой являлась лишь температура.

Как многим известно - стандартный шаговый двигатель имеет в своей конструкции не только обмотки из проводов залитых лаком, которые боятся перегрева, но и ротор с неодимовыми магнитами, которые теряют свои свойства при нагреве выше определённого предела. В литературе сказано что шаговый двигатель может выдерживать нагрев до 80 градусов, а после начнётся процесс деградации магнитов.

Конструкция экструдера использует прямой привод от мотора. То есть мотор входит прямо в насосную нагреваемую часть и приводит в движение ведущую шестерню. Соответственно вал имеет такую же температуру, как и корпус экструдера.

Сначала мы пытались убрать так называемы "мостики тепла" между экструдером и мотором.

Вал мотора, а также площадка при помощи которой экструдер крепится к принтеру были изготовлены из инженерного материала PEEK. Попытка была достаточно затратной, но результата увы не дала. Пластик хоть и переваривает высокую температуру без проблем, но проводит тепло достаточно хорошо. В итоге мотор начинал перегреваться, а пластиковый вал не обеспечивал идеальной жесткости, что порой приводило к пропуску шагов.

Также были испробованы другие материалы в качестве термоизоляторов и ничего не подошло. Либо конструкция вырастала до неприличных размеров, для отдаления мотор от экструдера настолько, чтоб материал между ними не проводил тепло.

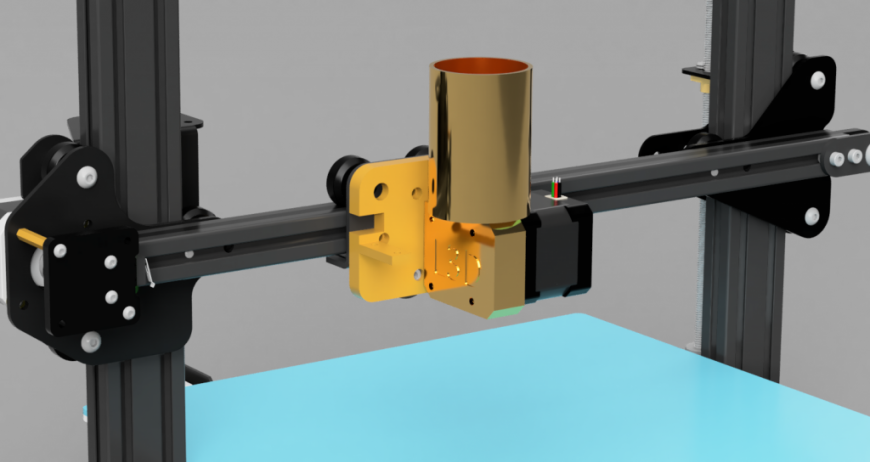

В итоге появилась концепция активного охлаждения вала двигателя, ведь он и был самым слабым звеном. Вал нагреваясь до температуры плавления воска (110-130) градусов нагревал магниты закреплённые на нём. И когда корпус мотора был всего 60 градусов, на валу уже было 100+ на входе в мотор.

В итоге рабочей оказалась версия с активным охлаждением вала.

Идея активного охлаждения заключается в том, чтобы обдувать вал и переднюю часть мотора в процессе работы, но таким образом чтоб не остужать сам экструдер.

Крепёжную площадку (между мотором и экструдером) выфрезеровали на чпу в форме туннеля, а нагнетает в неё воздух вентилятор, который закреплён с задней части мотора. Таким образом, даже не смотря на то что вал мотора выполнен из нержавейки и мотор прикручен жестко к экструдеру нержавеющими винтами М3 - температура мотора не превышает 60 градусов при печати на 130 градусах на протяжении 15 часов (на ночь пока эту сборку не оставляем).

Сама площадка выполнена из полиамида, который тоже с легкостью выдерживает такие температуры и проводит тепло достаточно слабо.

Теперь давайте перейдём к самому материалу - воску. Сразу скажу что пока работаем только с ювелирным воском, который продаётся практически во всех странах и который купить в случае необходимости не составит труда. Его разделяют на модельный и инжекторный. Отличия в температуре плавления, твёрдости и вязкости в расплавленном виде.

Инжекторный воск размягчается при 68-70 градусах, а при 90 он уже почти как вода.

Модельный воск более твёрдый, размягчается при 100-105 градусах, а при 115-125 имеет консистенцию жидкого мёда, что позволяет печатать мосты и нависающие части.

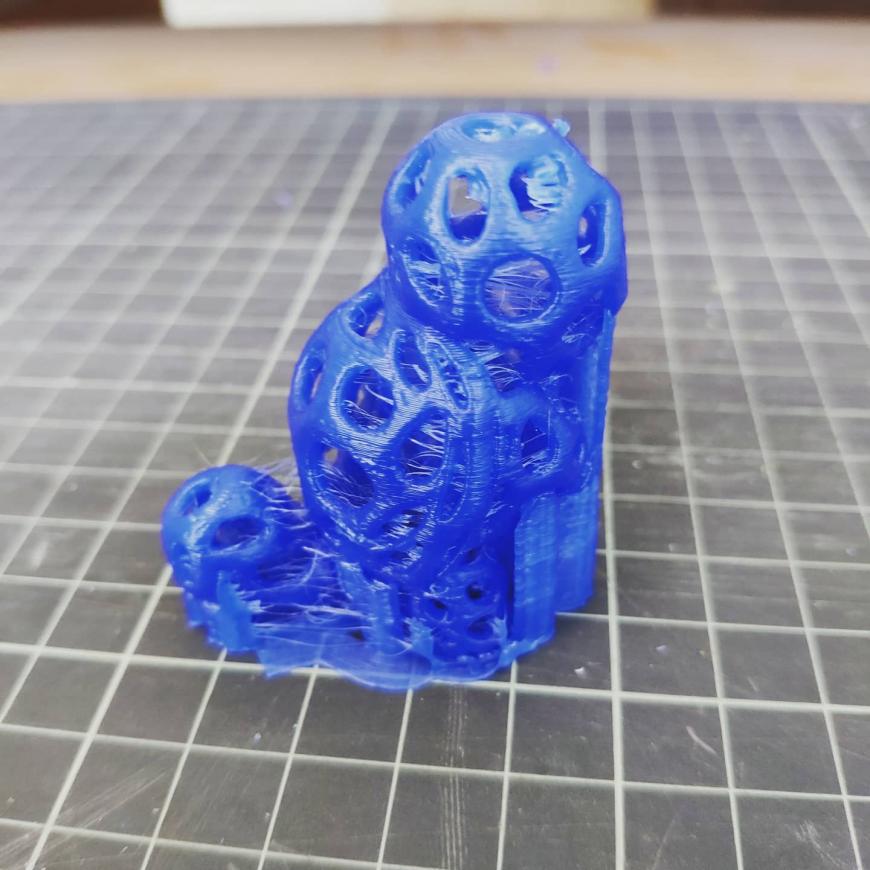

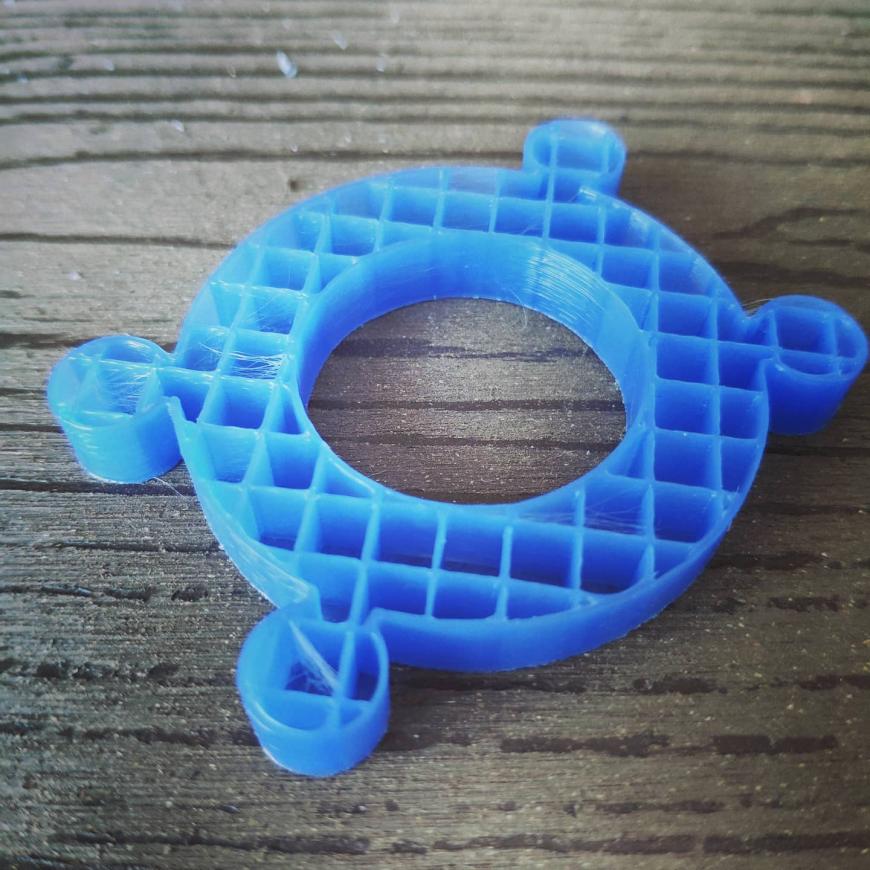

Пример печати модельным воском с использованием поддержек.

По итогу на сегодняшний день могу сказать следующее:

- печатать можно и инжекторным и модельным воском, но надо понимать что инжекторный воск более текуч и меньше способен создавать нависающие элементы.

- качественный воск спокойно проходит через сопло 0,25 мм (меньше пока просто нет для тестов)

- ретракт работает с модельным воском, с инжекторным всё же даёт перелив при возврате. Но даже при ретракте остаются небольшие нити. Возможно установка обдува сопла сможет помочь в этом вопросе.

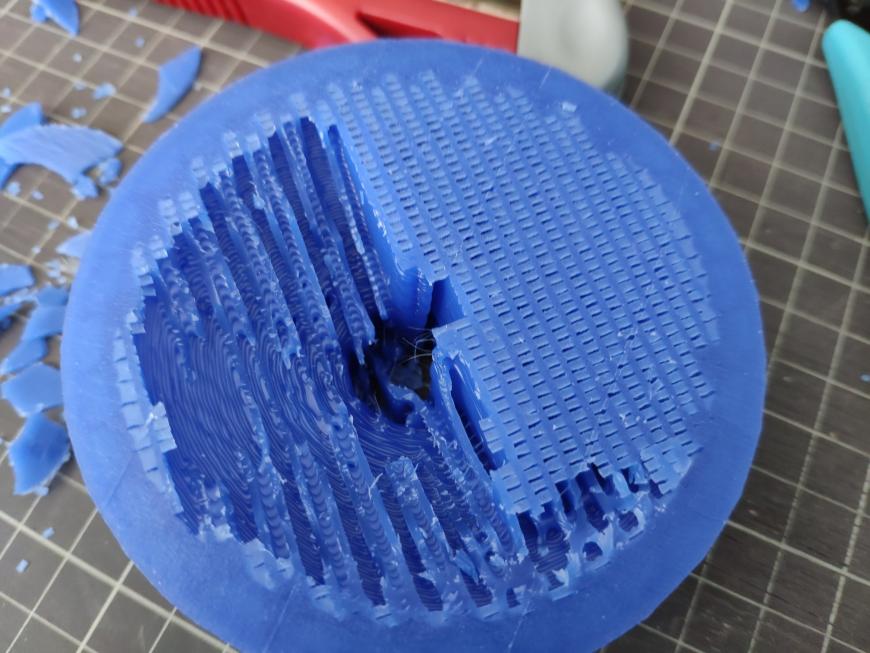

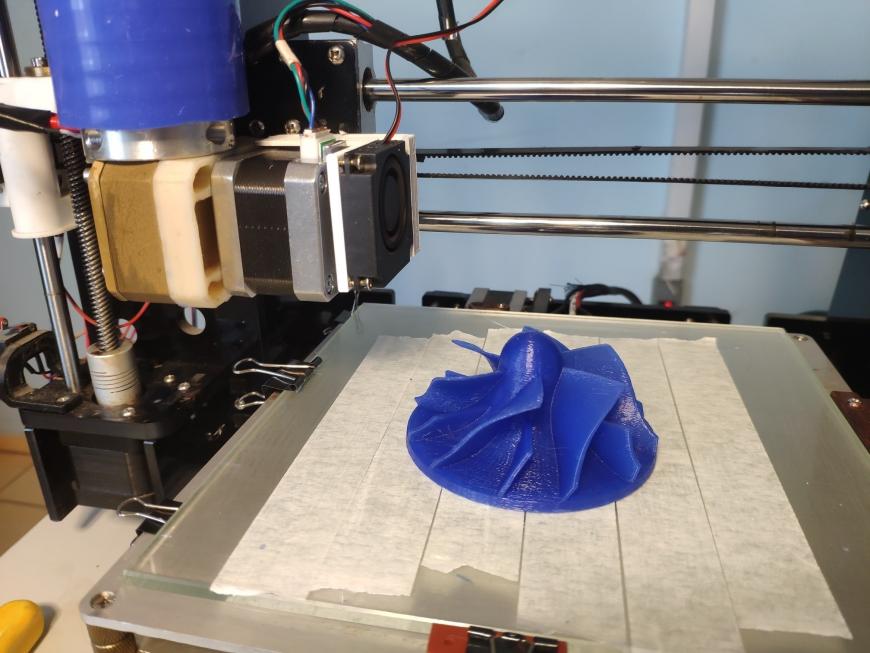

Ну и несколько фотографий напоследок, всех благодарю за внимание

С ув. Павел Чернышов

P.S. Все образцы напечатаны на Анет А8, который уже несколько лет вообще без обслуживания несёт доблестную службу...

Еще больше интересных статей

Печать головы куклы из TPU

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Моделирование и печать макета замка

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Познакомился я с человеком, который увлекается германским...

Тонкости 3D-печати. Часть 2. Теория и практика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данная часть будет посвящена...

Комментарии и вопросы

Спасибо за подписку, надеюсь н...

Я писал о том, что для полки п...

понятно, "я художник, я так ви...

Какой из вариантов TMC2209 выб...

Всех приветствую. Столкнулся с...

При печати иногда съезжает сло...

Доброго времени суток!Столкнул...