Проектирование элементов подвески спортивного автомобиля Subaru Impreza WRX GH в среде T-FLEX CAD

Проектирование элементов подвески спортивного автомобиля Subaru Impreza WRX GH в среде T-FLEX CAD

Друзья!

Публикуем интересный материал о проектировании элементов подвески авто, автор Владимир Вагранский.

В статье рассмотрено проектирование и производство элементов подвески автомобиля Subaru Impreza WRX GH c помощью T-FLEX CAD, а также подготовка и производства с использованием модулей T-FLEX Раскрой и T-FLEX ЧПУ.

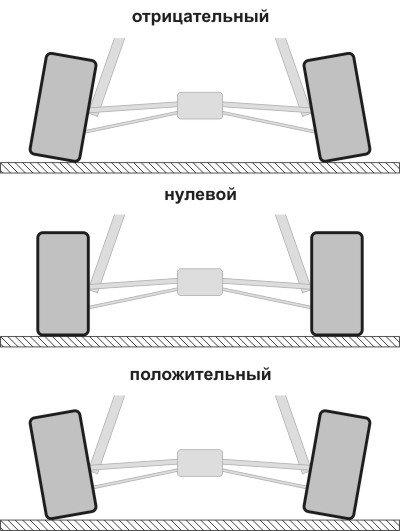

На данный момент существует много технических видов спорта, один из них – автомобильный. Для того чтобы подготовить автомобиль к участию в различных видах соревнований, требуется серьезная инженерная проработка практически каждого узла. Зачастую детали, которые установлены на автомобиле заводом-изготовителем, не удовлетворяют требованиям, предъявляемым к автомобилю на гоночном треке. В этой статье я рассмотрю приёмы, применяемые при разработке задней подвески спортивного автомобиля для дисциплины «Дрифт». Для данного вида автоспорта характерен специфический набор геометрических параметров положения элементов задней подвески (далее рычагов), который позволяет выставить угол развала задних колес равным нулю, чтобы обеспечить максимальную площадь контакта покрышки с полотном (рис. 1). Также необходимо уменьшить клиренс автомобиля для смещения его центра тяжести. Регулировок подвески, предусмотренных заводом-изготовителем, не хватает, чтобы удовлетворить все вышеперечисленные требования. В связи с этим появляется необходимость в разработке и изготовлении набора элементов задней подвески с большими ходами регулировки. Помимо всего прочего, появляется возможность увеличить прочность и уменьшить массу рычагов, что значительно улучшает характеристики автомобиля.  Рис. 1. Набор типов геометрических параметров положения элементов задней подвески

Рис. 1. Набор типов геометрических параметров положения элементов задней подвески

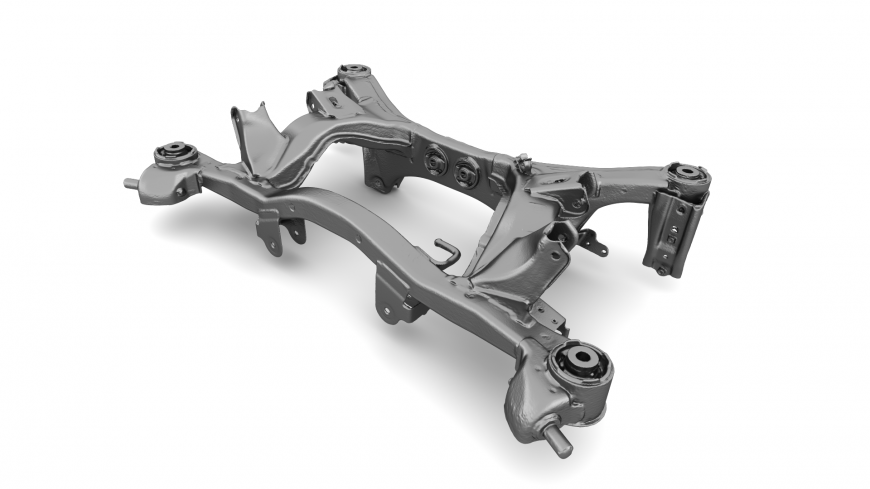

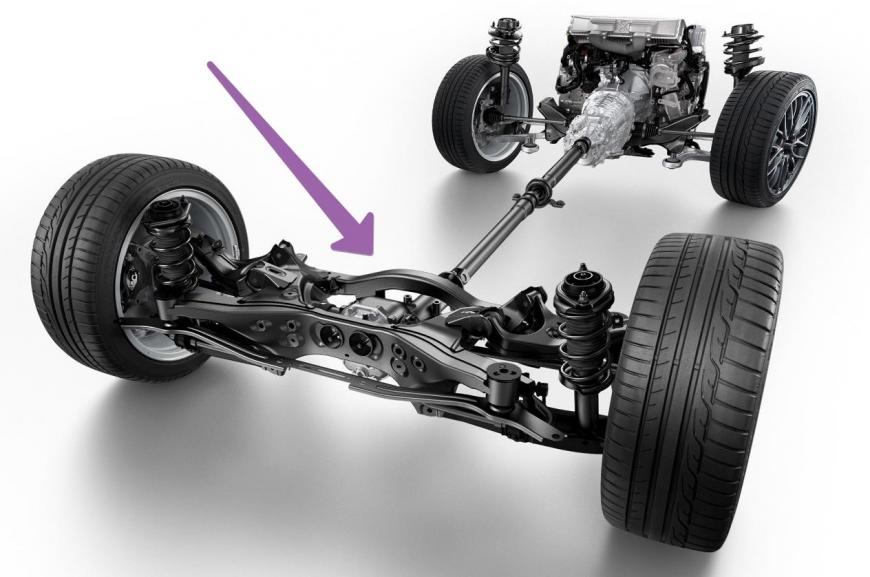

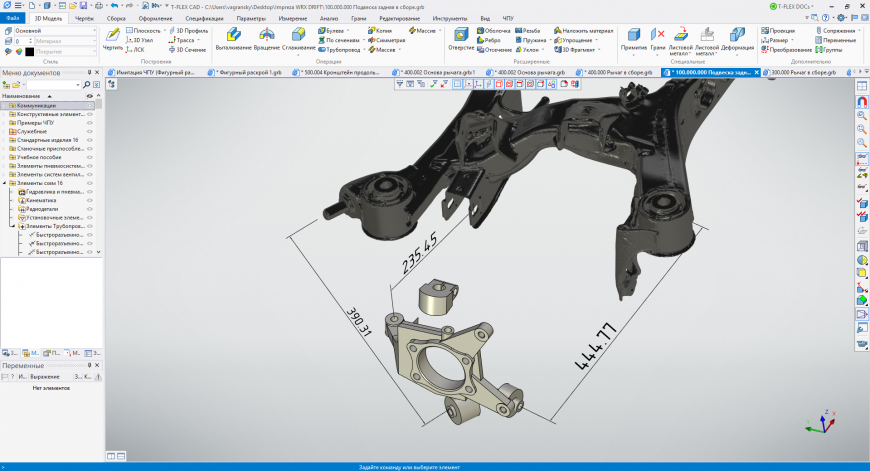

Автомобиль, для которого будут разрабатываться рычаги, – Subaru Impreza WRX GH. На схеме на рис. 2 представлена конструкция подвески автомобиля. Основой задней подвески является подрамник, к которому крепятся 4 пары рычагов.

Рис. 2. Схема конструкции задней подвески (источник www.subaru.com/engineering/design/awd-benefits.html)

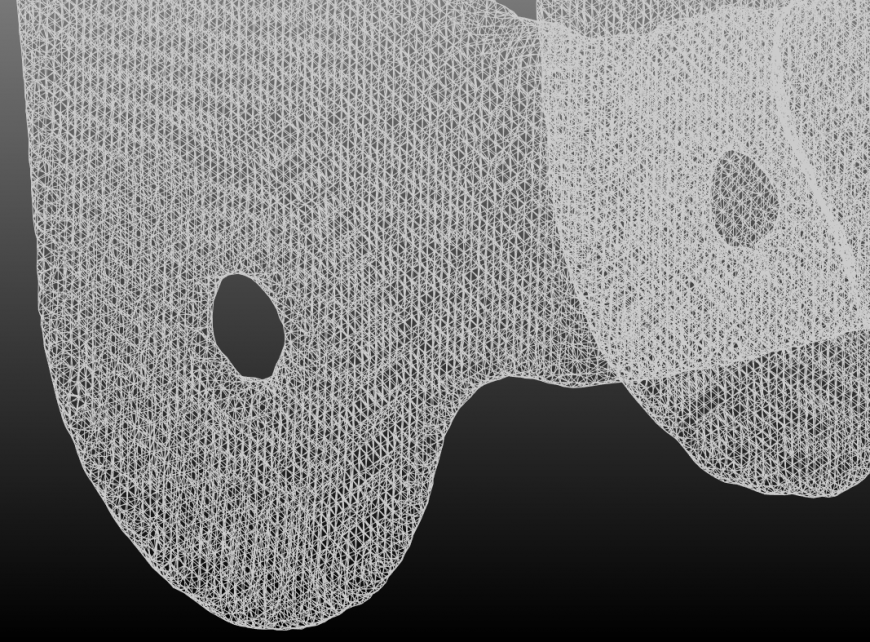

Первая задача для разработки – получение опорной геометрии подрамника Поскольку получить оригинальные 3D модели от производителя невозможно, то остаётся несколько вариантов:1. Ручной обмер подрамника и его 3D моделирование2. 3D сканирование подрамника3. Получение модели подрамника с помощью КИМСамым быстрым и простым методом является 3D сканирование – поэтому я его и выбрал для реализации текущего этапа. Данный метод не является самым точным, но т.к. конструкция подразумевает полностью регулируемые элементы, то все погрешности измерения и изготовления будут компенсированы при сборке и настройке. Результатом 3D сканирования является STL файл, представляющий собой набор треугольников и их нормалей (рис. 3). Чем меньше размер треугольников, тем выше точность полученной 3D геометрии. Далее сетка открывается с помощью T-FLEX CAD, в котором можно провести анализ полученного 3D скана, наложить текстуры (рис. 4), измерить опорные точки и сравнить их с исходной деталью. Расхождение с реальным подрамником оказалось в пределах 0.7мм. В дальнейшем полученный 3D скан будет использоваться как опорная геометрия для 3D моделирования рычагов и их сборки в подрамнике.  Рис. 3. Сканированная сетка

Рис. 3. Сканированная сетка  Рис. 4. Скан с наложенной текстурой. Фотореализм в T-FLEX CAD

Рис. 4. Скан с наложенной текстурой. Фотореализм в T-FLEX CAD

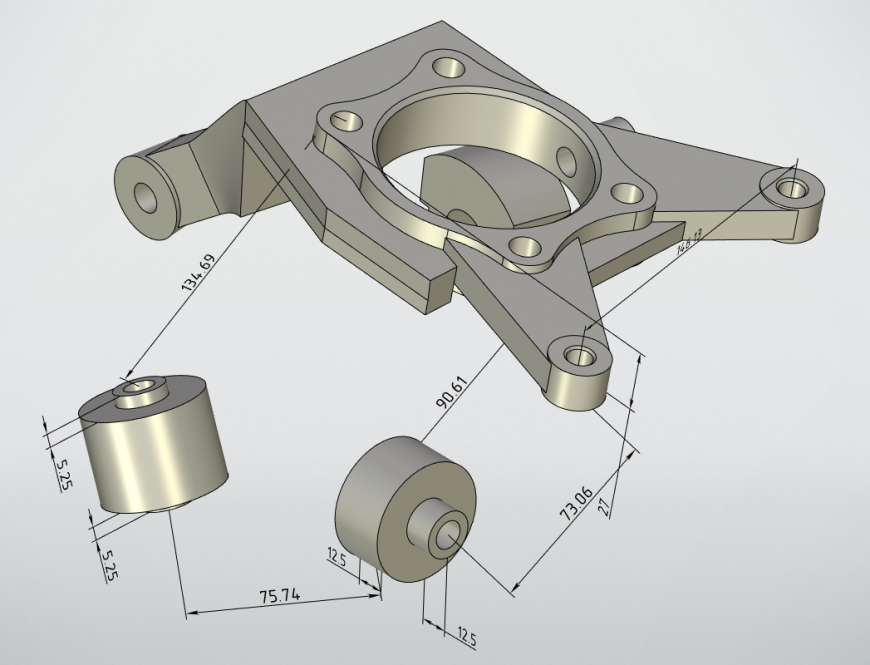

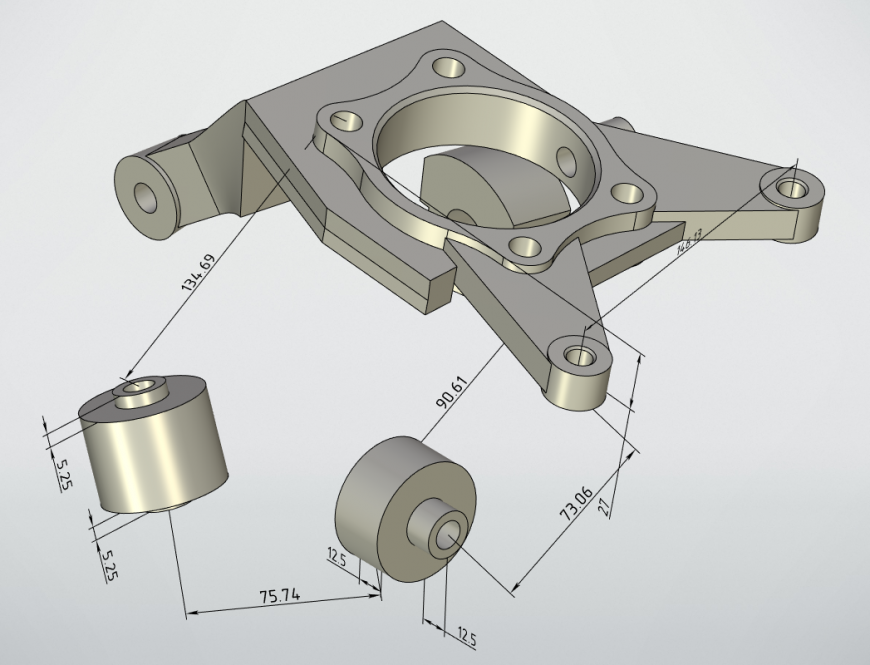

Вторая задача – получение опорной геометрии заднего кулакаГеометрия была получена с помощью ручных средств измерения и 3D моделирования в T-FLEX CAD, т.к. нужна высокая точность для последующего моделирования переходных кронштейнов для тормозной системы и колесных ступиц (рис. 5).После получения опорной геометрии кулака его можно разместить в 3D сцене T-FLEX CAD. Геометрия положения колеса в пространстве определяется кулаком, который устанавливается в нужное положение относительно подрамника, а именно с нулевым углом развала (рис.6).

Рис. 5. Опорная геометрия кулака в T-FLEX CAD

Рис. 5. Опорная геометрия кулака в T-FLEX CAD

В результате проводится замер необходимой длины всех проектируемых рычагов. Погрешности в измерениях снова компенсируются закладываемыми возможностями регулировки длин рычагов. Для данной компоновки задней подвески необходимы 3 регулируемых рычага из 4. Верхний треугольный рычаг остаётся заводским, т.к. изменение ширины колеи автомобиля не планируется. Соответственно, в разработку идут: продольные и поперечные рычаги, реактивные тяги.

Рис. 6. Размещение кулака относительно подрамника

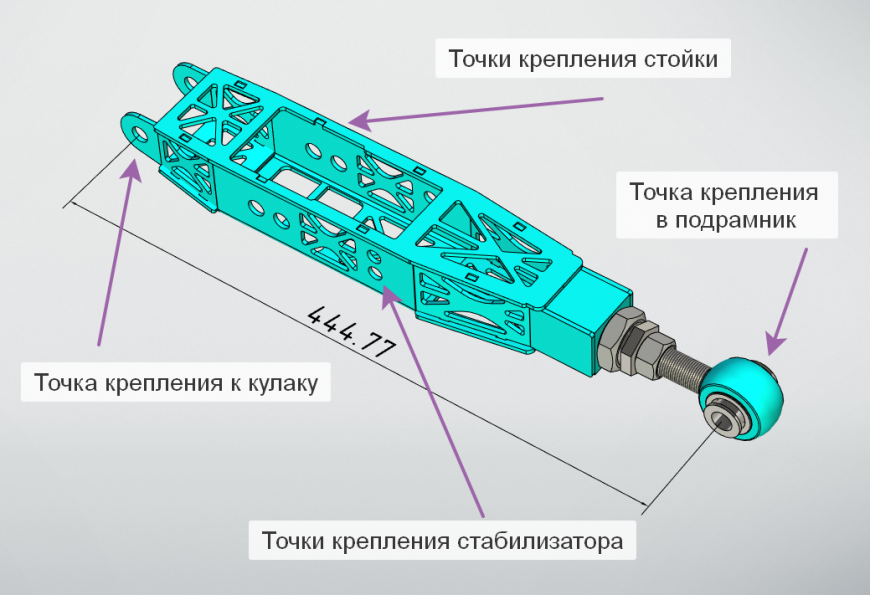

Для комфортной езды по неровным дорогам завод-изготовитель предусматривает шарнирные соединения, представляющими собой сайлентблоки. В спортивных подвесках большую роль играет жёсткость конструкции, поэтому вместо сайлентблоков применяются жёсткие шарнирные подшипники (ШС). Но в некоторых случаях можно использовать заводские шарниры, чтобы сохранить мягкость в одном из направлений. Поперечный рычагПри разработке поперечного рычага учитывается расстояние между точками крепления к кулаку и подрамнику. Расположение точек крепления стойки стабилизатора поперечной устойчивости берётся с заводского рычага, также добавляются дополнительные точки крепления для тонких регулировок подвески (рис. 7).

Рис. 7. Точки крепления продольного рычага

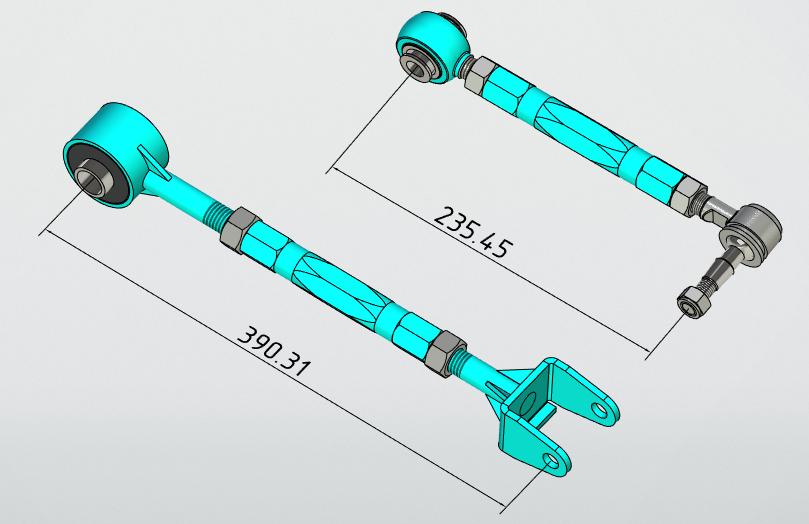

Конструкция рычага представляет собой гнутое основание из листового металла, сваренное со связывающими пластинами. Для сборки предусмотрено соединение типа шип-паз. Использование листового металла позволяет значительно упростить конструкцию для единичного или мелкосерийного изготовления. Для решения этой задачи использовался модуль листового металла T-FLEX CAD. Также удалось получить конструкцию на 25% легче и жёстче по сравнению с заводскими характеристиками. Регулировка длины рычага осуществляется через промежуточную втулку между телом рычага и шарнирным наконечником. Это даёт возможность регулировать рычаг непосредственно на автомобиле.Продольный рычаг и реактивная тягаРазработка реактивной тяги и продольного рычага осуществляется аналогично поперечному рычагу. Их конструкция очень проста. Регулировка выполняется вращением основной втулки, в которой нарезана резьба с разными направлениями. Вращение по часовой стрелке увеличивает длину, против часовой – уменьшает. Гайки фиксируют положение резьбы. Данная схема также позволяет регулировать длину без снятия их с автомобиля. Рис. 8. Продольный рычаг и реактивная тяга

Рис. 8. Продольный рычаг и реактивная тяга

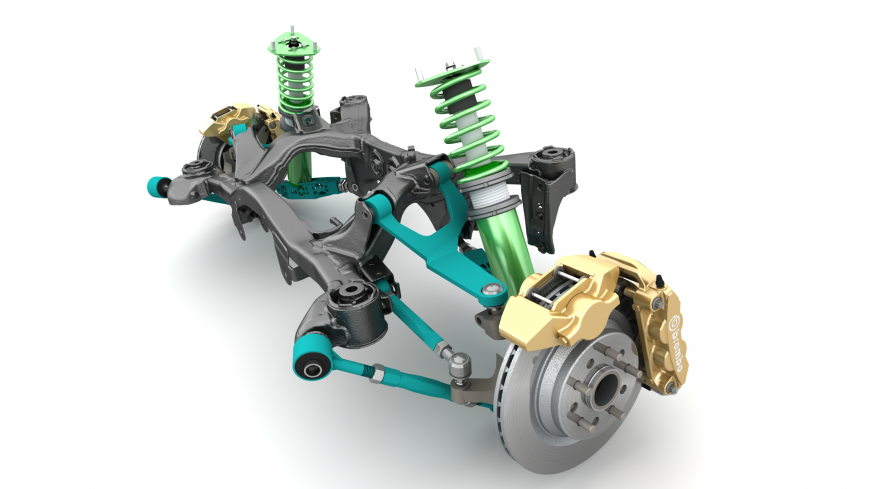

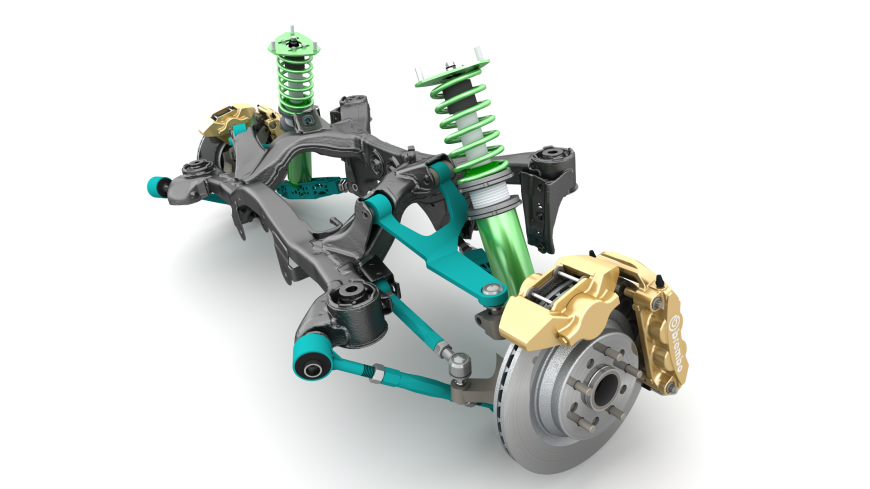

Следующем этапом разработки является 3D сборка узла подвески (рис. 9). Тормозные суппорты, стойки амортизаторов и тормозные диски являются покупными изделиями. После формирования сборочной единицы проходит анализ конструкции на возможные пересечения и правильность выбранных размеров.

Рис. 9. Подвеска в сборе. Фотореализм в T-FLEX CAD

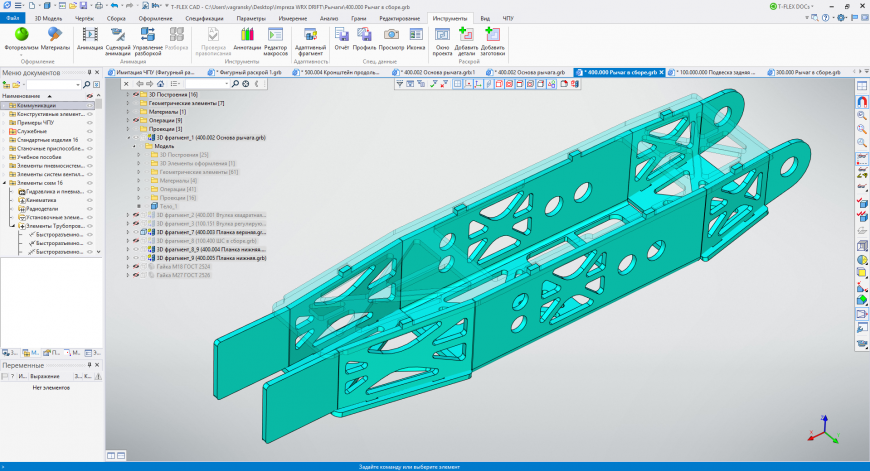

После анализа всех элементов в сборе можно приступить к изготовлению опытного образца. Для этого необходимо подготовить технологические модели и чертежи. Рассмотрим, например, технологическую подготовку поперечного рычага. Так как основой являются детали из листового металла, то их целесообразнее изготовить на оборудовании для раскроя с последующей гибкой (рис. 10). Такую задачу с лёгкостью решает T-FLEX CAD!

Рис. 10. Конструктивные элементы рычага

Рис. 10. Конструктивные элементы рычага

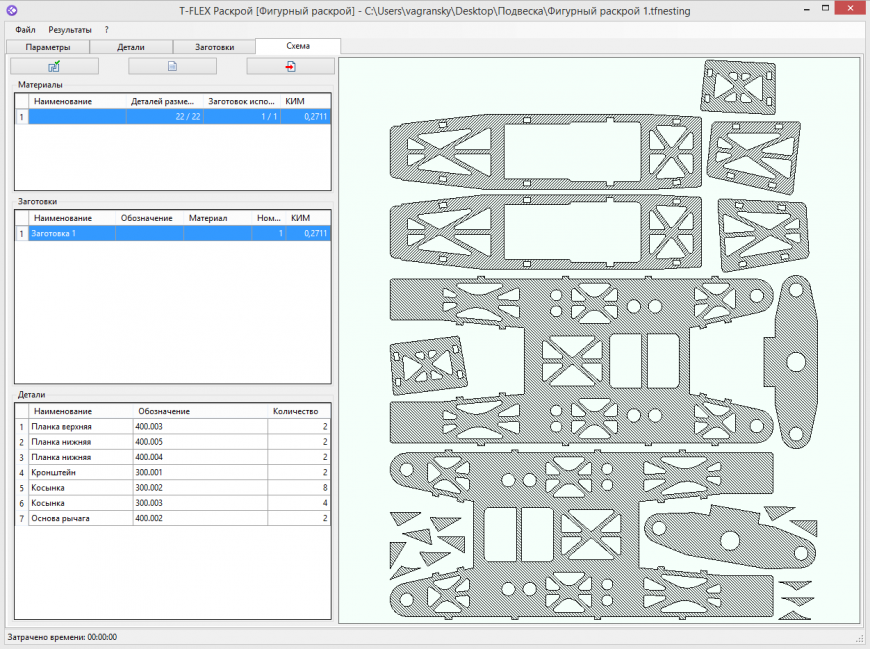

Функциональные возможности системы позволяют оформить чертежи, эскизы и подготовить технологические модели для дальнейшего изготовления. Непосредственно для подготовки и самого изготовления подобного типа деталей используются модули T-FLEX Раскрой и T-FLEX ЧПУ. Для того чтобы решить задачу оптимизации раскроя заготовок, необходимо выгрузить контуры деталей в модуль T-FLEX Раскрой. Данные о наименовании и обозначении деталей передаются автоматически - остаётся только задать параметры кроя и количество деталей.

Рис. 11. Схема раскроя в T-FLEX Раскрой

Рис. 11. Схема раскроя в T-FLEX Раскрой

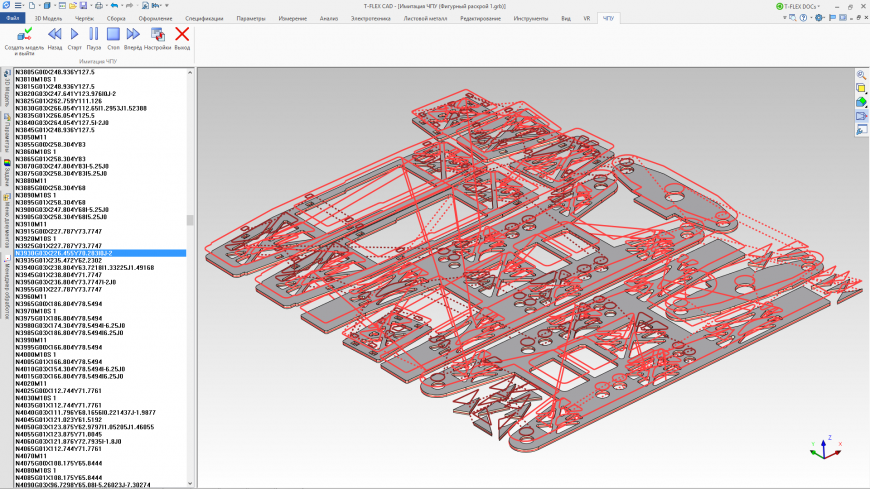

Далее полученная схема раскроя (рис. 11) передается в систему T-FLEX ЧПУ, с помощью которой можно сгенерировать управляющую программу для раскройного оборудования. Система позволяет получать программы для лазерного, фрезерного, электроэрозионного оборудования и т.д. (рис. 12).

Рис. 12. Имитатор обработки T-FLEX ЧПУ

Рис. 12. Имитатор обработки T-FLEX ЧПУ

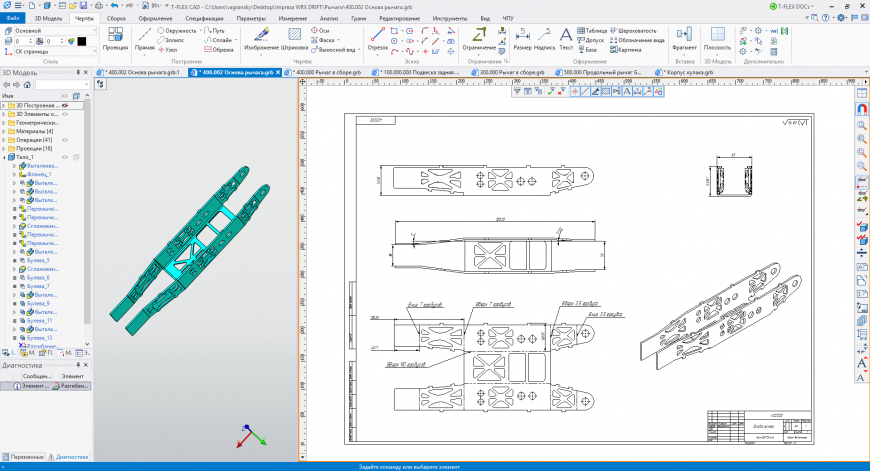

После получения плоских заготовок их необходимо передать на гибку - для этого оформляется чертёж листовой детали и её развёртки с размерами и радиусами сгибов (рис.13).

Рис. 13. 3D модели и эскиз для гибки

Рис. 13. 3D модели и эскиз для гибки

Конструкция шип-паз позволяет собирать изделия с помощью универсальной оснастки без вспомогательных кондукторов (рис. 14). Это очень сильно влияет на время и стоимость изготовления опытных образцов.

Рис. 14. Процесс сварки рычага

Рис. 14. Процесс сварки рычага

Последним этапом детали передаются на окраску, после чего устанавливаются на автомобиль.

Рис. 15. Готовый комплект рычагов

Рис. 15. Готовый комплект рычагов

О развитии проекта автор обещал написать в новом материале.

Еще больше интересных статей

Арбалет.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Восхотелось мне как то сбацать какое-нибудь стреляло, из средство...

"Рулетка" с Blender 3D (решётчатые структуры, для фотополимерной печати наверняка лучше, так как проще).

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Поднимаем модель с изображения.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часто натыкаясь в объявлениях о просьбе замоделить что-то простое...

Комментарии и вопросы

Давай лучше про то как это всё...

Прикольно, подились потом опыт...

Как создать картинку в одной н...

Приобрел себе принтер fluing b...

Стала дергаться температура (р...

Здравствуйте, печатаю на Neptu...

Меняю уже третьего производите...