Обзор 3D принтера Bambu Lab H2C

Здравствуйте! В центре сегодняшнего обзора — флагманский FDM‑принтер, который объединяет передовые технологии и высокую производительность. Устройство рассчитано на профессиональную эксплуатацию, оснащено интеллектуальными функциями и предоставляет обширные возможности для работы с инженерными материалами. Представляем вам Bambu Lab H2C!

Каков его принцип работы? Это принтер с двумя экструдерами, оснащённый активной термокамерой и модулем для быстрой смены хотендов Vortek. Благодаря модулю многоцветная печать ускоряется, при этом минимизируется количество отходов при смене филамента.

В рамках статьи протестируем принтер с различными материалами, проведём серию тестовые печати и изучим инженерные решения, реализованные в H2C.

Содержание

Комплектация

Внешние особенности

Внутренние особенности

Стол

Хотенды

Vortek

Печатающая голова

AMS 2 Pro

Тестовые печати

Алгоритмы и умные функции

Что мы напечатали

Печать эластомером

Выводы

Комплектация

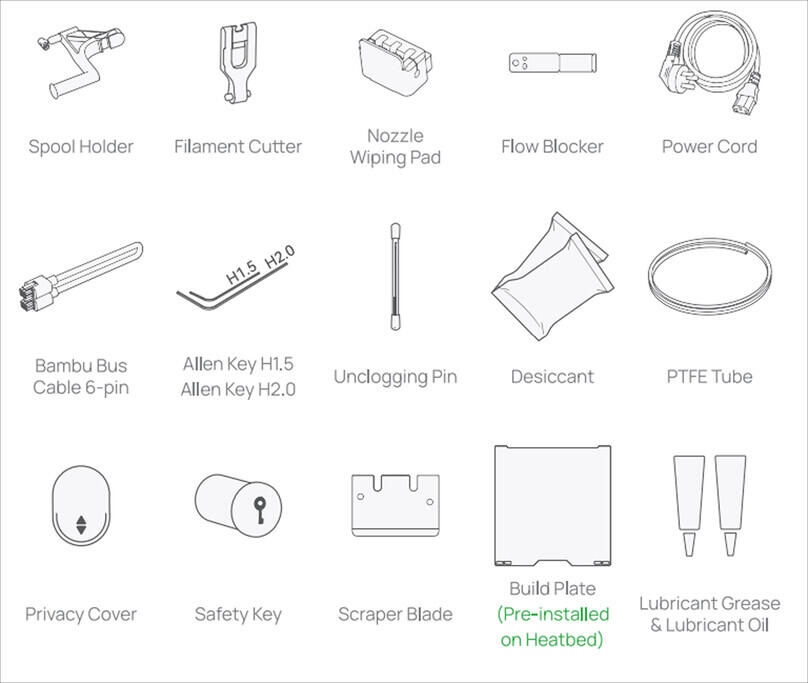

На обзоре версия H2C AMS Combo, в комплекте поставки следующие позиции:

Принтер

Держатель катушки

Кабель питания

Кабель Bambu Bus 6-pin

Шестигранники 1,5 и 2 мм

Игла для прочистки сопла

Силикагель в пакетиках для AMS — 3 пакетика

PTFE трубка 1000 мм, 5 PTFE трубок 185мм

Заглушка для камеры

Ключ безопасности

Масло — 2 тюбика по 3 г

Смазка — 1 тюбик 3 г

Адаптер для PTFE трубок «4-в-1» — 2 шт

Лезвие для скребка, который можно напечатать

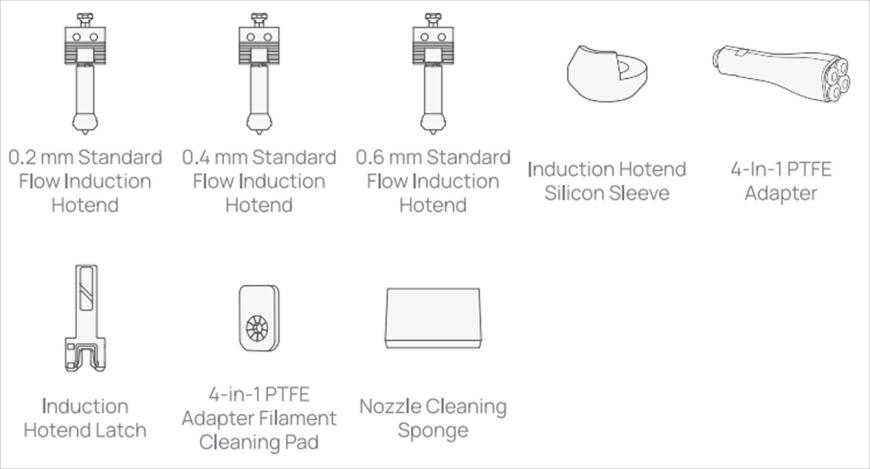

Индукционные хотенды: 0,2 мм — 1 шт, 0,4 мм — 4 шт, 0,6 мм — 1 шт.

Помимо этого, Bambu Lab поставляет в комплекте с H2C его запчасти:

Обычный хотенд 0,4мм

Блокиратор потока — 3 шт

Ножи для отрезания филамента в голове — 2шт

Защёлка индукционного хотенда

Силиконовые ности для индукционных хотендов — 4 шт

Пылесборники для Адаптера PTFE трубок «4-в-1» — 3 шт

Спонжи для очистки сопла — 3 шт.

Мы ничего не сфотографировали, поэтому вот картинки

Филамент и бокорезы отсутствуют, однако, комплект включает в себя расходники, и это радует.

Внешние особенности

Рассмотрим H2C со всех сторон. Сначала спереди.

Здесь расположен 5” дисплей для управления, интерфейс которого поддерживает русский язык. Перевод сделан качественно, без «горячих концов», «подогреваемых кроватей» и других подобных ошибок.

Дисплей

Рассмотрим интерфейс подробнее:

На стартовом экране доступен выбор файла для печати, температуры сопел и информации о филаментах в AMS, проверка подключения к Wi‑Fi и состояния ассистента. А ещё принтер выдаёт базу, и при каждом включении вы увидите одну из нескольких фраз типа «Hasta la vista, ошибки печати!».

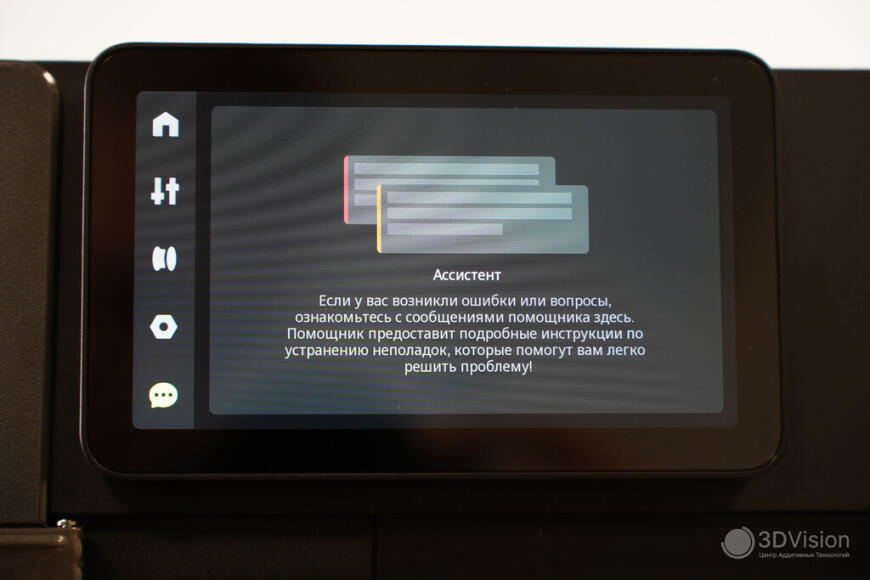

Ассистент помогает в устранении неполадок при работе. К примеру, если во время печати открыть дверцу, увидим уведомление с просьбой её закрыть. В случае более серъёзных сбоев печать останавливается, и ассистент отображает QR‑код, содержащий инструкцию по решению проблемы.

Главный экран

Также есть отдельная вкладка с ассистентом, где отображаются все ошибки, если они есть.

Вкладка «Ассистент»

Во вкладке «Панель управления», можно парковать голову двигать её по осям, настраивать все температуры, скорость печати и выбрать режим работы термокамеры — «нагрев» или «охлаждение».

Панель управления

Далее, вкладка «филамент», где происходит менеджмент материалов и управление их сушкой в AMS. Последняя поставляется без блока питания, и питается от принтера поэтому сушить филаменты можно только во время простоя. Разъём для питания присутствует, и для сушки филамента в любое время вам нужен БП на 24 В, 4 А.

Менеджер филамента

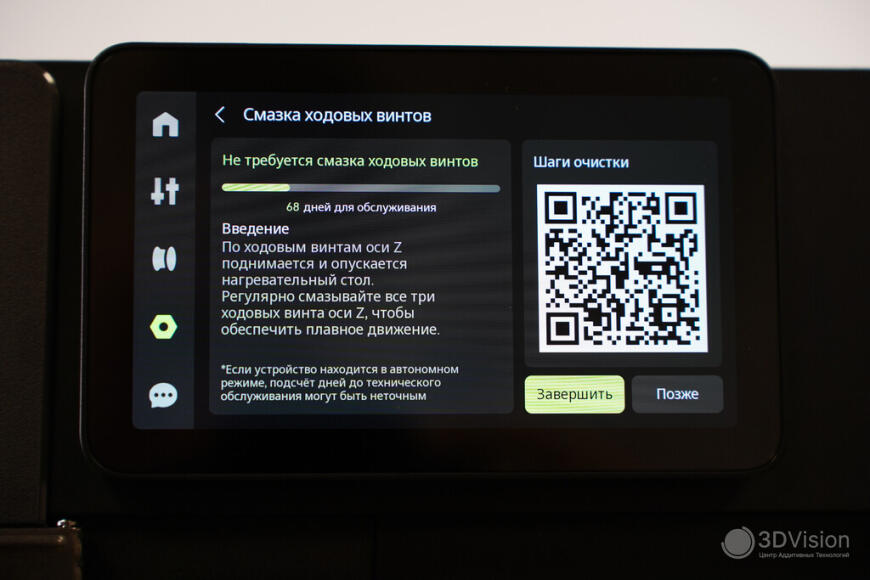

Далее, меню «настройки», в котором можно посмотреть информацию о принтере. Самое интересное там — это подменю «Инструменты», где находится информация о состоянии важных элементов принтера и инструкции к его техническому обслуживанию. Во вкладках показывается информация о том, в каком состоянии элемент, и сколько времени до техобслуживания.

Подменю «Инструменты»

Также в меню доступна «Сушка филамента». Речь идёт не о сушке в AMS, а о процедуре непосредственно внутри принтера — при её активации получаем инструкцию по размещению катушки, и сушка происходит за счёт термокамеры. Функционал раздела «Инструменты» классный, за что Bambu Lab заслуживает спасибо.

Кстати, у Bambu Lab имеется обширная база знаний — «Bambu Wiki», где собраны подробные руководства по решению проблем с печатью, железом и софтом. QR‑коды ассистента направляют именно сюда.

Интерфейс принтера можно назвать одним из лучших. Он удобен и при этом эстетически красивый. Сенсорный экран реагирует на касания моментально, а его угол наклона допускается регулировать в небольшом диапазоне.

Экран отодвинут от корпуса на максимум

При нажатии на экран в его начальном положении, он стукается о корпус принтера, и слышен небольшой звук.

Рядом с дисплеем расположен порт USB 2.0 для передачи файлов и записи таймлапсов.

На другой стороне расположена кнопка паузы и старта печати.

Между портом и кнопкой расположена выдвижная деталь — она обеспечивает приток воздуха внутрь принтера при работе с легкоплавкими материалами.

Как отмечалось, доступно два режима работы термокамеры — «нагрев» и «охлаждение». При включении «охлаждения» панель поднимается, в задней части принтера открываются шторки вентилятора, после чего включается вытяжной вентилятор.

Поднятая панель действует как воздухозаборник. Она работает в связке с вытяжным вентилятором, обеспечивая требуемый приток воздуха в камеру. При этом система позволяет регулировать интенсивность воздушного потока внутри камеры.

Также наверху лежит стеклянная крышка с ручкой для удобной переноски.

В случае с Combo версией принтера, на крышке будет AMS 2 Pro — автоматическая система подачи прутка с функцией сушки.

Спереди находится дверь из закалённого стекла с ручкой.

Дверь открывается на 180 градусов. И дверь, и крышка оснащены датчиками открытия. В зависимости от выбранных настроек при открытии двери H2C либо приостановит процесс печати, либо выдаст уведомление.

По бокам принтера расположены стеклянные окошки, а в нижней части предусмотрены выемки для удобства переноса. Учитывая, что H2C весит 32,5 кг, такие выемки весьма практичны.

Справа

Слева

Сзади ситуация интереснее.

Начнём сверху вниз. Здесь расположены входы для филамента — для левого и правого хотендов и отдельный для эластомеров.

Рядом расположен порт для подключения AMS.

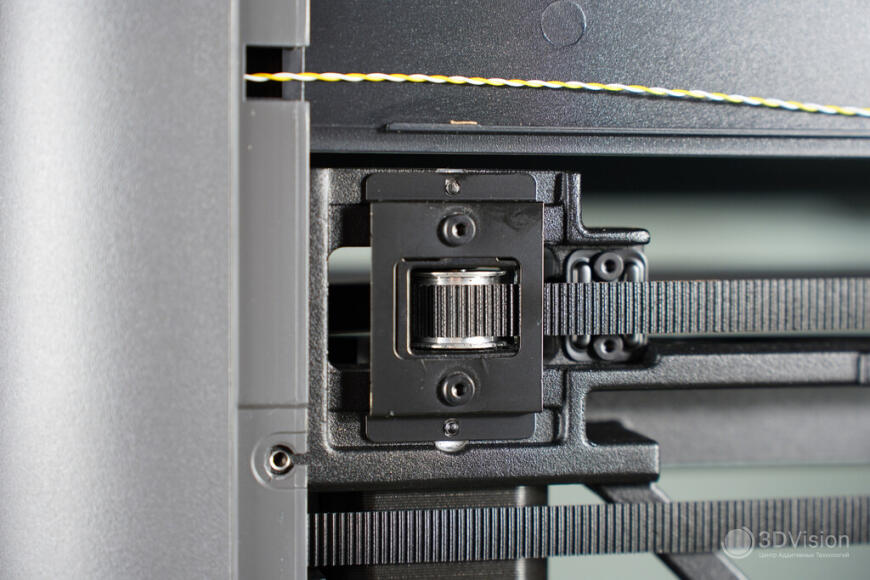

Ниже размещены шторки вентилятора камеры, за которыми находится сам вентилятор. Здесь же установлены натяжители ремней для осей XY. Чтобы отрегулировать натяжение, нужно ослабить винты и подвигать голову в разные стороны — ремни натянутся за счёт пружин.

Ниже расположено окно для сброса отходов печати. Рядом с ним находятся два 4‑pin входа для подключения воздушного насоса и платы расширения. Без лазерного модуля они бесполезны.

Чуть ниже размещён кронштейн для держателя катушки. Для его установки есть два места, поэтому его можно перенести, либо напечатать второй держатель катушки и использовать два внешних филамента.

В нижней левой части корпуса находятся кнопка включения, разъём питания и защитный ключ. Принцип работы ключа аналогичен автомобильному — без него принтер не включится.

Защитный ключ, наличие которого обусловлено требованиями безопасности

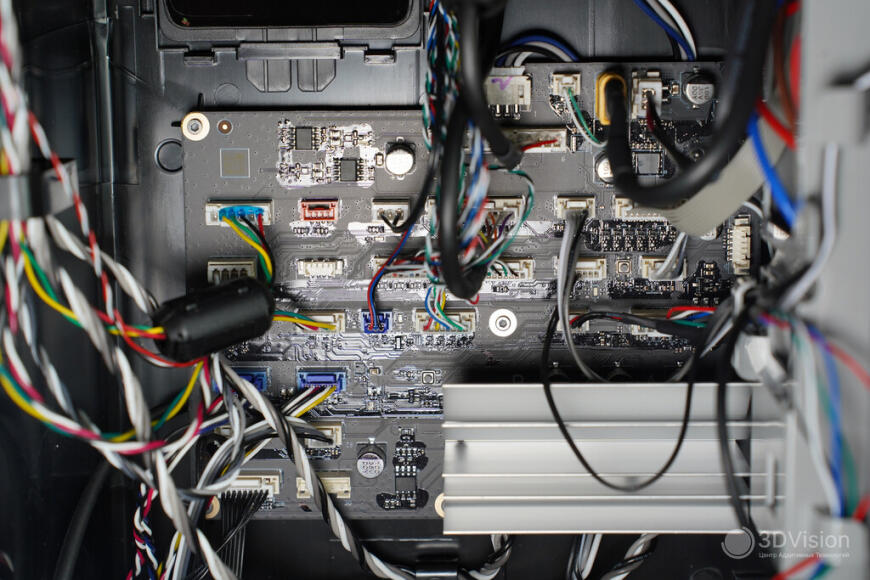

Под задней крышкой находится отсек электроники, и чтобы снять крышку, нужно открутить всего-то 25 винтов.

Вид сзади без крышки

Модель блока питания

Максимальная мощность принтера — 1800 Вт.

Материнская плата

В Н2С 8 Гб встроенной EMMC памяти, четырехъядерный процессор и два контроллера движения — Dual-core Cortex-M4 и Single-core Cortex-M7.

Натяжитель ремня

Ethernet - порта нет, и взаимодействие с принтером происходит через флешку или Wi-Fi.

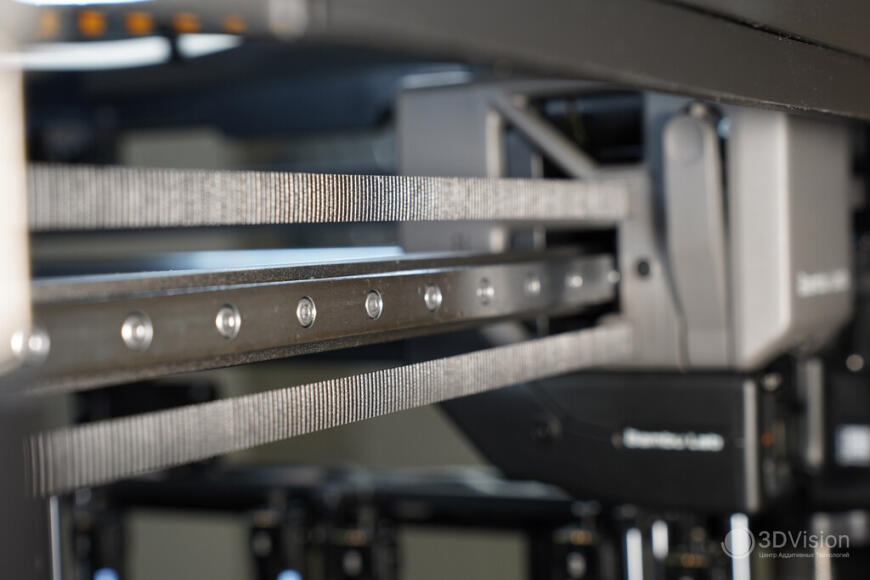

Снизу расположен ремень 2GT оси Z длиной 1444 мм и шириной 6 мм, который синхронизирует три трапецеидальных винта. Здесь же находится натяжитель этого ремня.

Наелся и спит

Натяжитель ремня оси Z

Внутренние особенности

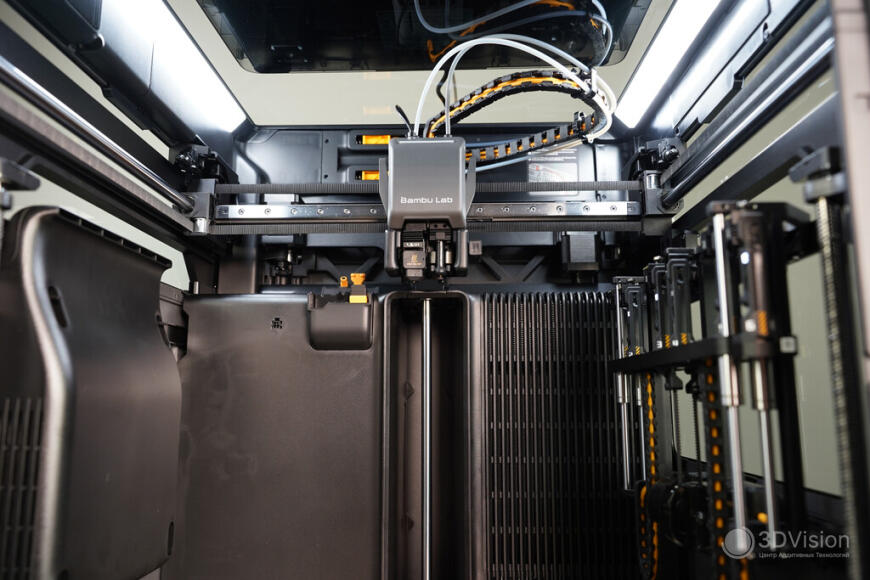

Наконец, давайте заглянем внутрь, и посмотрим, как там всё устроено.

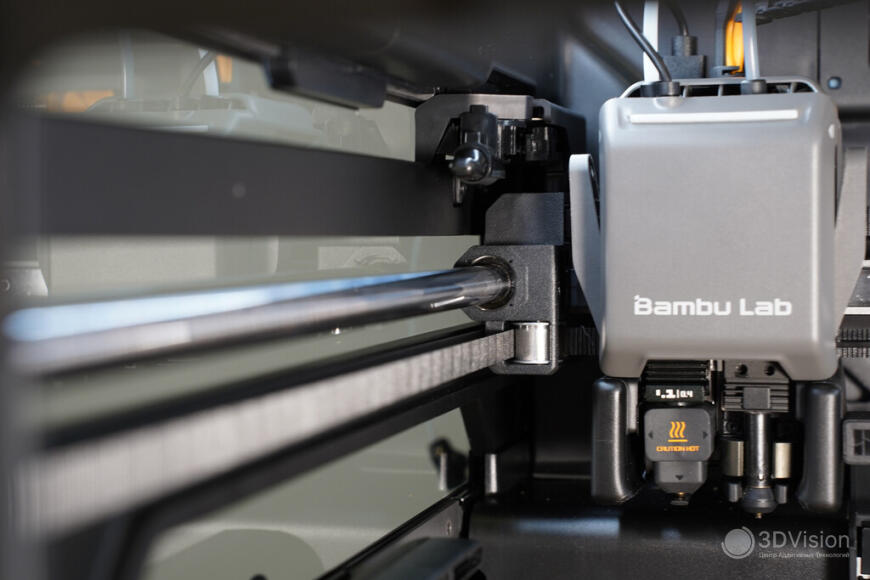

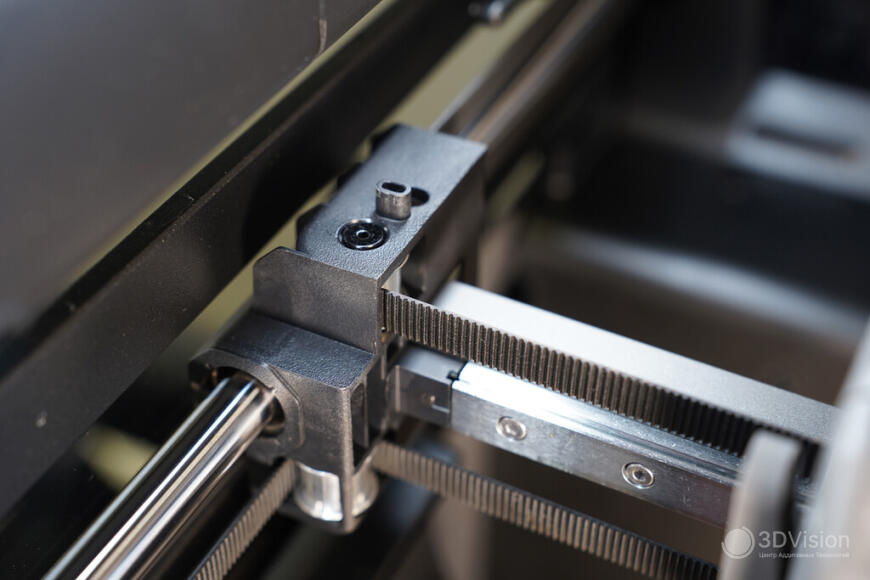

Кинематика принтера — CoreXY. Ось X оснащена линейной направляющей шириной 12 мм.

На оси Y цилиндрические направляющие диаметром 12 мм,

На оси Z, помимо трёх синхронизированных трапецеидальных винтов, тоже цилиндрические направляющие, но диаметром 10мм.

Каретки осей Y и Z литые, пластиковые.

Ремни осей XY имеют шаг 1,5мм, ширину 9мм и длину 1824мм. Обычно шаг ремней в 3д принтерах составляет 2 миллиметра, но не здесь. После проведения тестовых печатей покажем, как это отразилось на количестве вертикальных артефактов.

Моторы осей XY расположены в углах на задней стенке, они одинаковые и имеют такую маркировку:

Теперь посмотрим сверху вниз, что тут есть:

Внутреннее пространство H2C

На задней стенке сверху расположен буфер филамента, он нужен для обнаружения прутка и корректировки скорости его подачи.

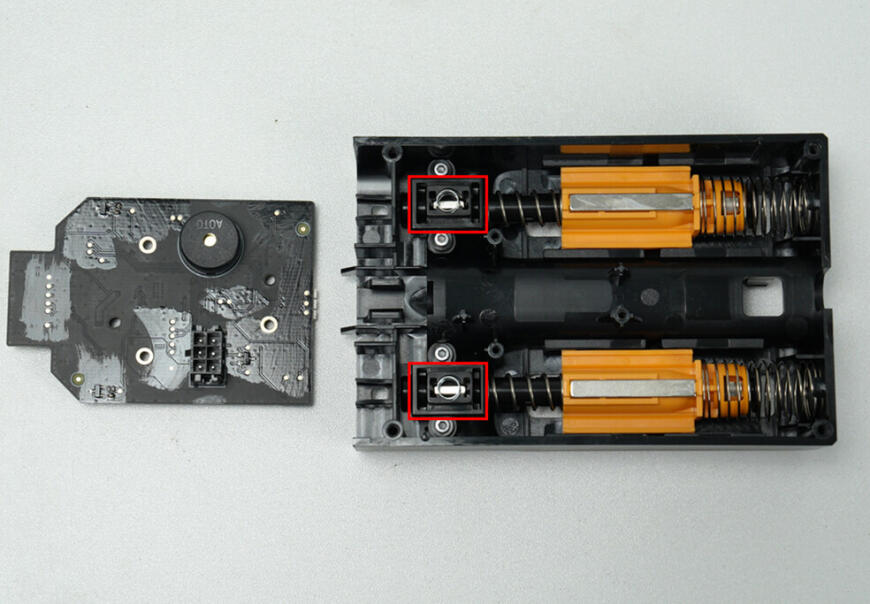

Состоит он из двух частей: буферной и зоны обнаружения филамента.

Буферная зона

Буферная зона включает в себя подпружиненные с двух сторон ползунки, и датчики Холла. Датчик Холла реагирует на изменения магнитного поля — в данном случае отслеживает перемещение ползунка, внутри которого размещён магнит.

Принцип работы следующий: AMS направляет филамент в экструдер, и под действием возникающего давления ползунок смещается в правую сторону. В тот момент, когда экструдер начинает выдавливать филамент, ползунок перемещается обратно — влево. Датчик Холла фиксирует текущее положение ползунка, а полученные данные передаются в AMS и на принтер, чтобы скорректировать скорость подачи материала.

Помимо этого, буферная зона отвечает за выявление запутывания филамента. Если пруток запутался, а экструдер пытается его выдавить, ползунок смещается влево. Когда он преодолевает некоторое расстояние, показатель, считываемый датчиком Холла, выходит за установленные пределы — система распознаёт это как запутывание филамента. Принтер приостанавливает печать, выводит соответствующее уведомление и сигнализирует о необходимости вмешательства.

В зоне обнаружения филамента размещён магнит. В отсутствие филамента пружина удерживает магнит на расстоянии от датчика Холла. Если филамент присутствует, он приподнимает магнит, приближая его к датчику Холла — таким образом реализуется механизм обнаружения пластика.

Буфер филамента сзади. Красным обозначены магниты с пружинами для обнаружения филамента.

Двигаемся дальше, наверху расположена LED подсветка, представленная плашками с двух сторон. Светит хорошо, всегда видно, что происходит внутри камеры принтера. При желании её можно выключить.

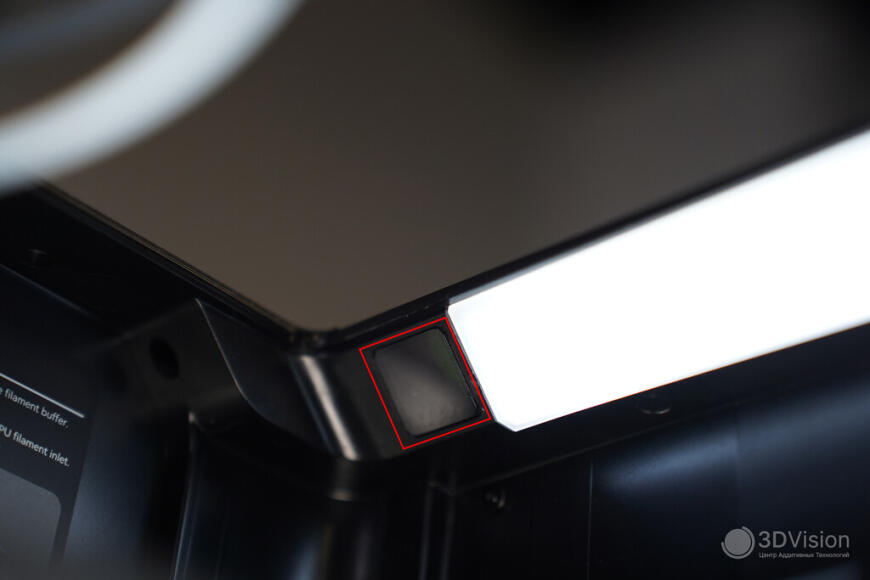

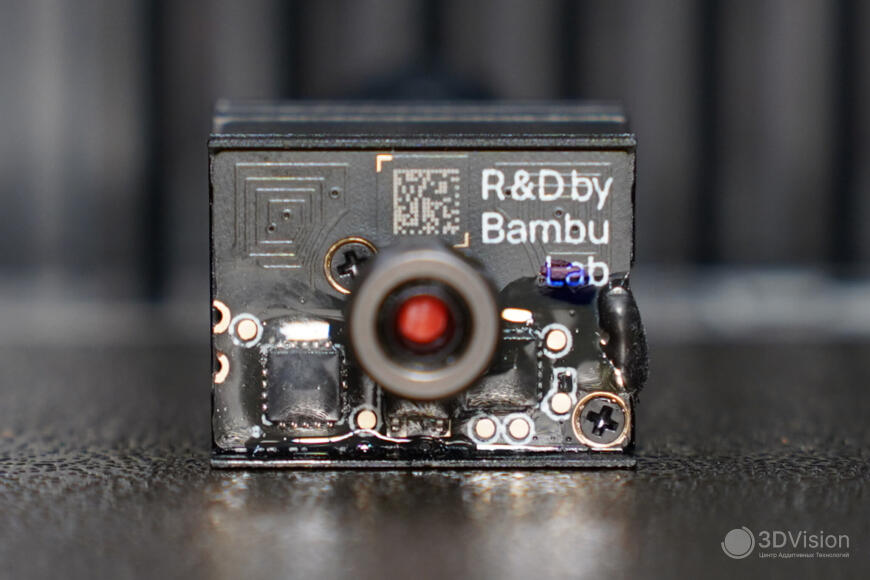

По краям верхней рамы размещены четыре инфракрасных камеры. Их задача — непрерывно контролировать внутреннее пространство на предмет возгорания. Функционируют эти камеры при задействованном лазерном модуле. И да, H2C, также, как и H2D, можно оснастить лазером.

Одна из инфракрасных камер

В случае, когда камеры обнаружили возгорание, принтер останавливает текущую задачу, издаёт звуковой сигнал, выключает все вентиляторы, чтобы не насыщать зону горения кислородом, и отодвигает голову от зоны лазерной резки.

На левой внутренней стенке расположен боковой вентилятор для обдува модели.

На задней стенке справа отсек, отвечающий за нагрев или охлаждения термокамеры. Если снять его крышку, видим угольный фильтр.

Отсек нагрева и охлаждения без крышки

За фильтром находится вытяжной вентилятор. Перед ним находится заслонка, которая меняет своё положение в зависимости от режима работы термокамеры.

Заслонка регулирует прохождение воздуха через фильтр — либо открывает, либо перекрывает его.

При охлаждении камеры заслонка поднимается, благодаря чему воздух может проходить через фильтр, шторки вытяжного вентилятора открываются, включается вентилятор, запускается, собственно, процесс охлаждения.

Если включить нагрев, шторки вытяжного вентилятора закроются, заслонка опустится, и начнёт работу нагреватель, расположенный ниже угольного фильтра..

Камера прогревается до 65 °C — это минимально необходимая температура для печати действительно прочных технических деталей с использованием инженерных материалов.

Зарубежный блогер Стефан с канала CNC Kitchen провёл исследование, которое показало: активная термокамера, разогретая до 65 °C, увеличивает прочность деталей из ABS поперёк слоёв на 20–50 % по сравнению с аналогичными деталями, напечатанными на открытых принтерах или принтерах с пассивной камерой. Это значительное улучшение характеристик.

Следующее, что видим внутри — окно для сброса отходов печати и силиконовую подушечку для очистки сопла.

Кстати, перед началом печати H2C выполняет двукратную очистку сопла: сначала грубую — о силиконовую подушечку, затем тонкую — о стальную зону на печатном столе.

В верхней части принтера, ближе к его задней стенке, с обеих сторон размещены выдвижные штанги, предназначенные для обрезки филамента.

Они могут принимать три различных положения:

нулевое (сложенное);

рабочее (для обрезки филамента);

положение для парковки печатающей головки.

Принцип работы следующий: когда печатающая голова перемещается назад для обрезки филамента, штанги выдвигаются.

Голова бъётся о нужную штангу рычагом, который связан с ножом. Рычаги находятся с двух сторон, и каждый их них отвечает за отрезание прутка в своём хотенде.

В ближнем левом углу находится камера для мониторинга процесса печати, записи таймлапсов и распознавания ошибок. Снимает в 1080p 30FPS.

Вас заметили

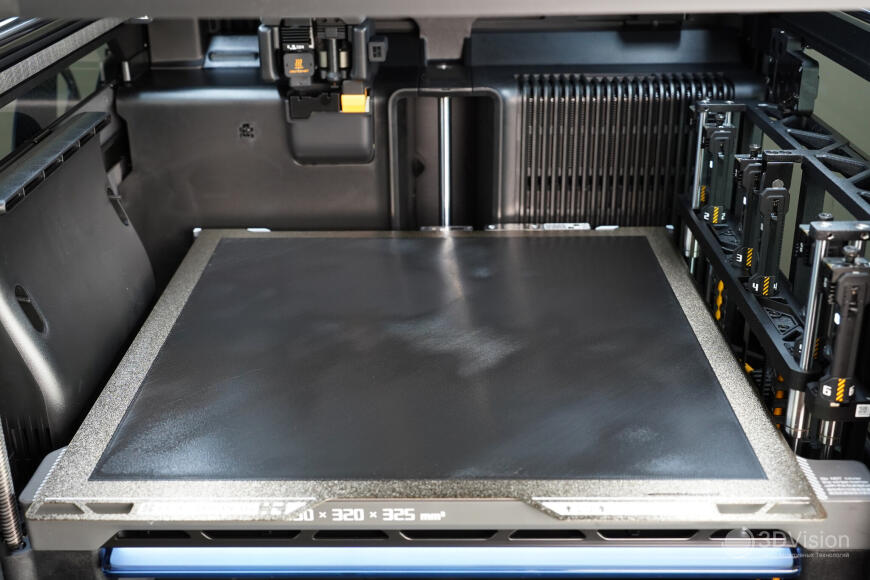

Стол

Стол оснащён двусторонней текстурированной PEI-пластиной. Пластины от моделей H2D и H2S несовместимы с данным принтером.

В задней части стола расположены упоры, позиционирования пластины, благодаря чему ошибиться при установке пластины на стол становится сложно.

Такой же упор находится с другой стороны стола

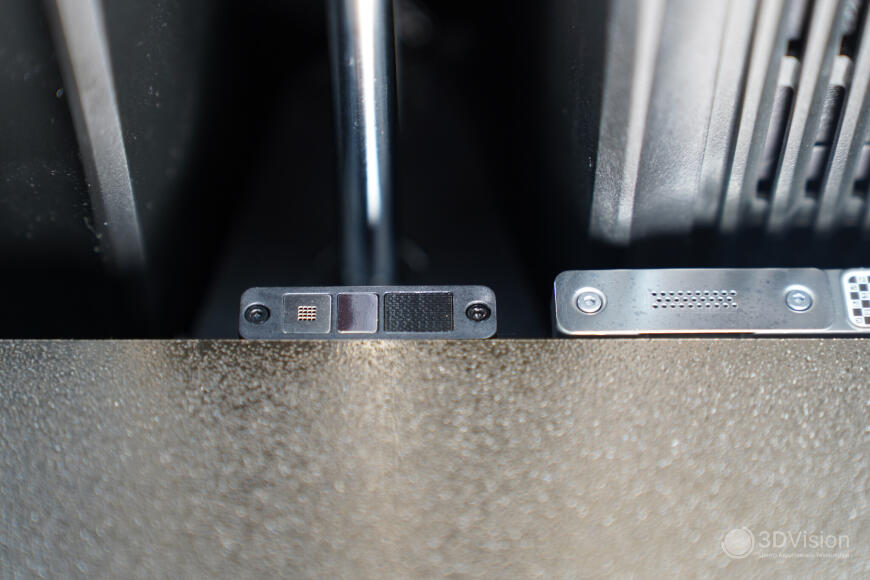

Также сзади находится вихретоковый преобразователь для калибровки смещения сопел. Сопла перемещаются над датчиком, чтобы найти их центры.

«Калибратор» смещения сопел

Такая калибровка важна при печати в двухэкструдерном режиме. Если её пропустить, на готовой модели появятся дефекты — полосы в тех местах, где происходит смена экструдеров. В H2C этот процесс полностью автоматизирован, что упрощает эксплуатацию.

Рядом с вихретоковым преобразователем размещена пластина для тонкой очистки сопла. Рядом калибровочная наклейка для камеры, расположенной в печатающей голове принтера.

Пластина для тонкой очистки сопла и калибровочная наклейка

Стол калибруется автоматически, и делает это стабильно хорошо. Монослой после автокалибровки выглядит так:

Из‑за закрытой прошивки невозможно получить карту высот стола, а при печати технических деталей критически важно, чтобы стол был ровным.

При автокалибровке H2C адаптирует геометрию деталей под кривизну стола: если стол имеет неровности, то и напечатанные детали будут повторять его форму. Проверить наличие кривизны без карты высот можно только вручную с помощью уровня или линейки.

Существует возможность ручного выравнивания стола. Методика такая же, как на принтерах Ender 3 восьмилетней давности. Подробное описание процедуры изложено в Bambu Wiki, и при желании вы можете ознакомиться с ней самостоятельно.

Максимальная температура стола — 120 градусов, и нагревается он до них чуть меньше, чем за две с половиной минуты, и это быстро.

| Стол | |

| Температура, °С | Время, мин:сек |

| 50 | 0:37 |

| 60 | 0:51 |

| 80 | 1:21 |

| 100 | 1:54 |

| 120 | 2:21 |

Температура стола вкупе с другими конструктивными элементами позволяют уверенно печатать большинством материалов, представленных на рынке.

Под столом размещён LED‑индикатор, отображающий пять различных состояний устройства:

Режим ожидания (принтер не выполняет задач): индикатор медленно пульсирует белым светом, если экран включён. Если экран в режиме сна — индикатор выключен.

Подготовка к печати (загрузка файла, подача филамента, калибровка стола, нагрев сопел): волнообразный оранжевый свет.

Процесс печати: индикатор динамически отображает текущий прогресс с помощью белого света, позволяя визуально контролировать выполнение задачи.

Ошибка во время печати: индикатор мигает красным светом до тех пор, пока пользователь не закроет окно с ошибкой.

Успешная печать: индикатор горит зелёным светом.

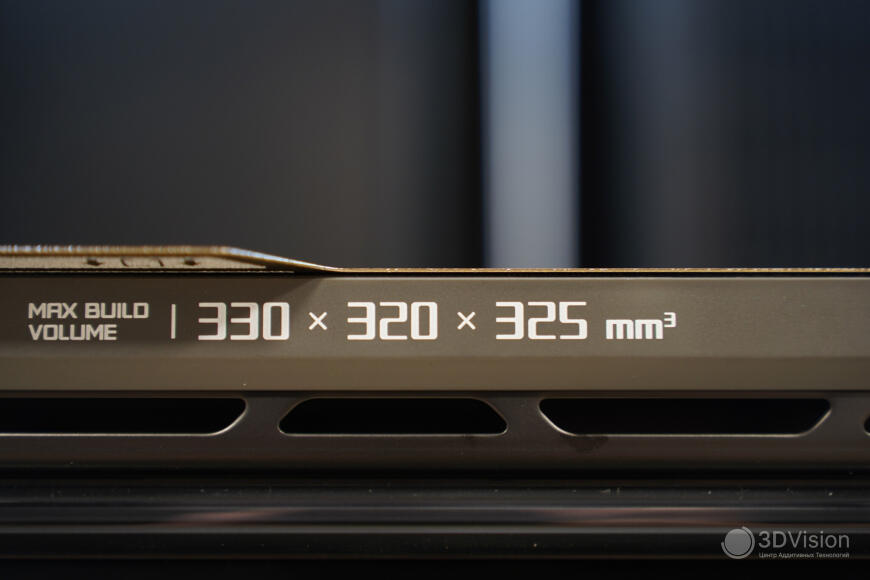

Размеры области печати зависят от режима работы — печать левым соплом, правым соплом или обоими соплами:

Только левое сопло: 325×320×320 мм.

Только правое сопло: 305×320×325 мм.

Печать двумя соплами: 300×320×325 мм.

На столе написан общий объём построения.

Хотенды

Переходим к главному — печатной голове.

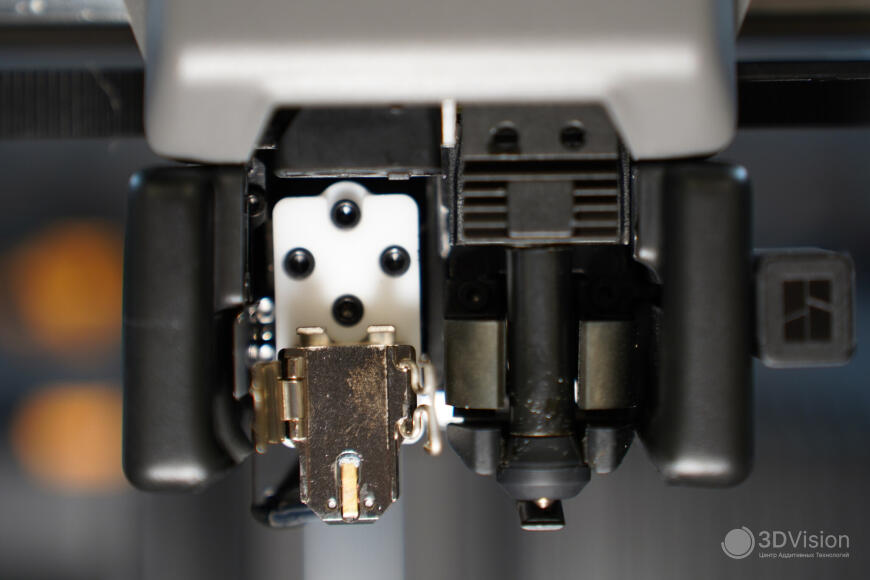

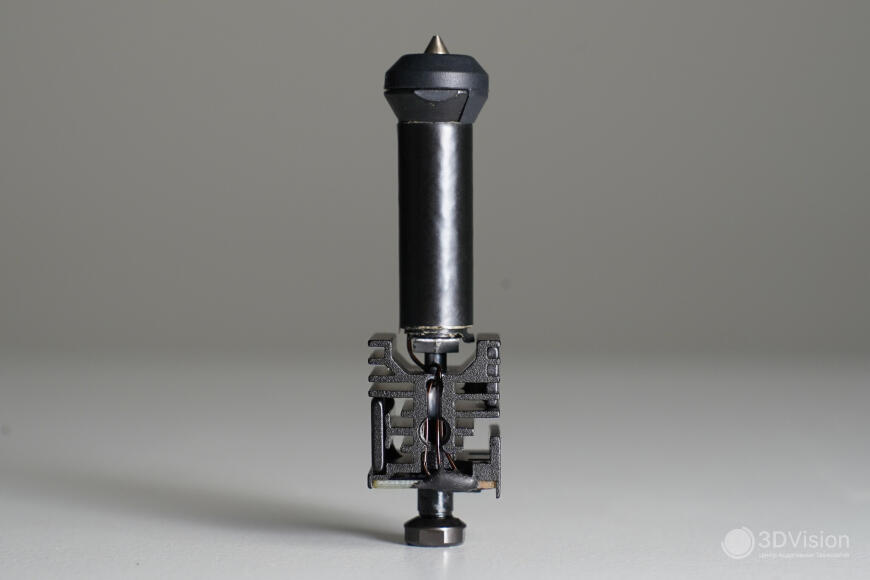

Сразу видим два хотенда, левый обычный, правый — с индукционным нагревателем, подходящий к системе Vortek.

Левый такой же, как в H2D и H2S. Он быстросъёмный, чтобы его снять, достаточно убрать силиконовый носок и открыть защёлку.

Выглядит хотенд так: вверху радиатор, снизу хитблок и сопло.

Левый хотенд

Конструкция неразборная, в ней отсутствуют провода. Всё потому, что нагреватель и терморезистор находятся на керамическом основании в голове принтера.

Керамическое основание, нагреватель и термистор левого хотенда

Сопло выполнено из латуни, а его кончик из закалённой стали для печати композитными материалами.

Правый хотенд также быстросъёмный для фиксации или снятия используется защёлка. Если переместить её вправо, хотенд разблокируется и легко снимается. При перемещении защёлки влево хотенд надёжно закрепляется в голове.

Хотенд неразборный и также имеет вставку из закалённой стали в кончике сопла.

Правый хотенд

Выглядит он следующим образом: наверху холодная часть — радиатор с магнитами с двух сторон и платой управления наверху. С одной стороны радиатора находятся два отверстия, для позиционирования на стойке Vortek, и магнит, чтобы стойка убедилась в наличии хотенда.

Передняя сторона

Большой магнит на другой стороне используется для подтверждения правильной установки хотенда в голову.

Функции печатной платы над радиатором — считывать температуру, тип хотенда, диаметр сопла, а также фиксировать данные о цвете филамента, который использовался при печати.

Между хотендом и корпусом принтера отсутствуют физические электрические контакты. Обмен данными с платой осуществляется посредством двух катушек индуктивности. Катушки передают минимальное количество энергии, поскольку их функции не связана с нагревом.

Печатная плата хотенда

За нагрев отвечает индукция, такая же как в кухонных плитах. Работает это так:

Через катушку проходит высокочастотный переменный ток, в результате чего формируется переменное магнитное поле.

Катушка направляет поле к С‑образному стальному сердечнику, в воздушном зазоре которого размещён хотенд.

Благодаря электромагнитной индукции в металлической части хотенда возникают вихревые токи.

Электрическая энергия преобразуется в тепловую.

Катушка и сердечник

Нагрев работает очень быстро, и для сравнения ниже приведена таблица со скоростью нагрева левого и правого хотендов:

| Хотенды | ||

| Температура, °С | Левый, мин:сек | Правый, мин:сек |

| 200 | 0:40 | 0:08 |

| 250 | 0:56 | 0:10 |

| 300 | 1:12 | 0:13 |

| 350 | 1:42 | 0:16,5 |

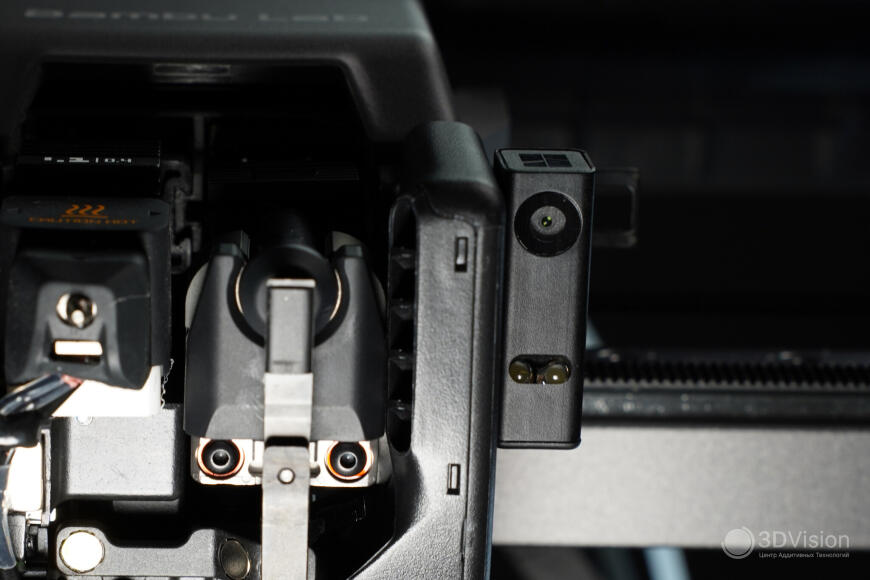

При печати за хотендами наблюдает камера, расположенная за ними.

Снимает она в 1080 10 FPS и обнаруживает некорректную работу — лапшу или печать в воздухе. Изображение с неё никак не посмотреть из-за закрытой прошивки, хотя было бы интересно наблюдать за печатью с такого ракурса.

Vortek

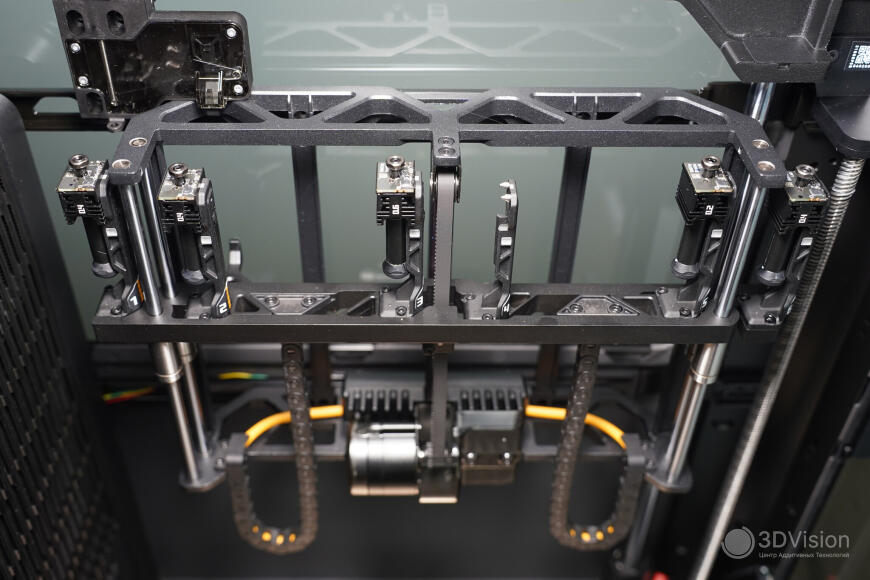

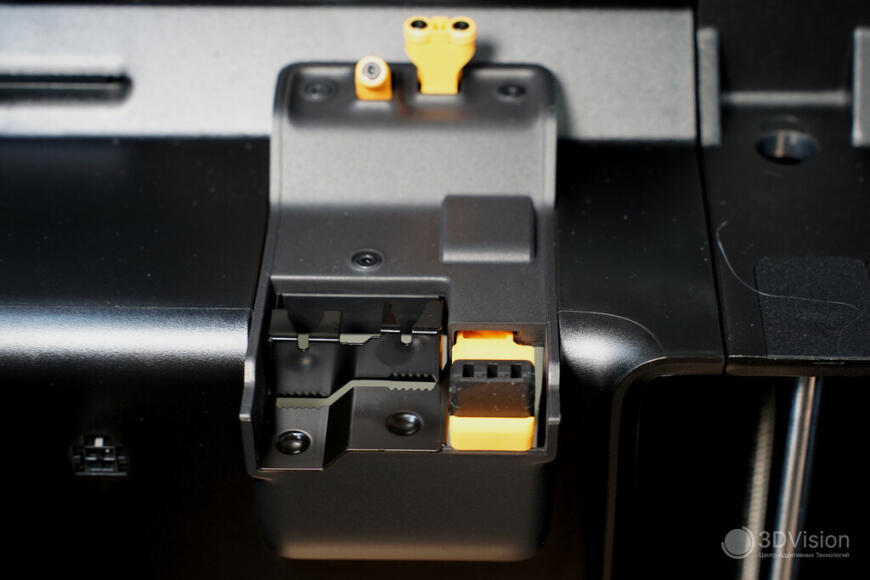

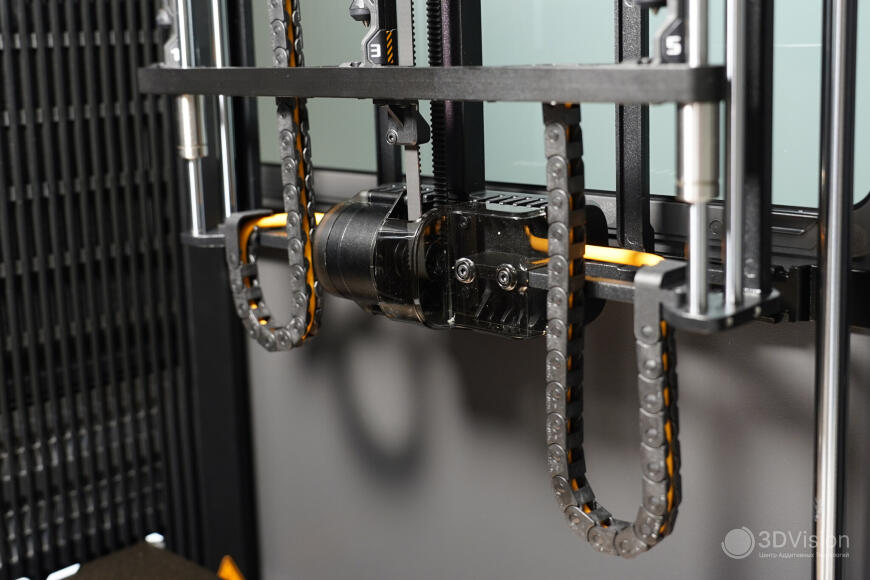

Справа от стола расположены стойки с быстросменными хотендами.

На держателях размещены датчики Холла, которые определяют наличие хотендов. Также на держателях имеются индикаторы состояния: если они светятся, то хотенд установлен правильно.

Установка хотенда на стойку занимает несколько секунд.

Установка и снятие хотенда со стойки

В нижней части размещён сервомотор, отвечающий за подъём и опускание стоек.

При возникновении препятствий или нештатных ситуаций в процессе движения мотор регулирует крутящий момент. Если проблема не устраняется, принтер выдаёт сообщение об ошибке.

На валу двигателя расположен ремень, который принимает усилие мотора и преобразует вращательное движение в линейное — то есть подъём и опускание стоек. Каждая стойка перемещается по двум цилиндрическим направляющим диаметром 6 мм.

Рядом с мотором размещена плата управления для взаимодействия между узлами принтера и стойкой.

На док‑узлах № 2, 4 и 6 установлены магнит и датчик Холла. Благодаря им определяется «нулевое» положение Вортека.

На одной из стоек имеется лапка. Когда стойка поднимается, лапка нажимает на механизм — в результате вверх выдвигается вал. Вал необходим для того, чтобы открывать защёлку правого хотэнда.

Конструкция смонтирована на стальной раме и выглядит надёжно.

Как происходит смена хотенда во время печати?

Когда нужно сменить пруток, принтер отрезает его чуть выше хотенда, и AMS его втягивает. Затем голова паркуется в нужном положении. Стойка поднимается и выдвигает металлический вал. Он проходит через отверстие в защёлке хотенда, и, отодвигая голову от стойки, принтер открывает эту защёлку. Теперь хотенд не закреплён, и он отправляется на свободную часть стойки, примагничиваясь к ней.

Другой хотенд ставится на место предыдущего, и принтер бъётся защёлкой о вал, чтобы закрыть её. Теперь хотенд надёжно закреплён в голове, и он начинает нагреваться, а AMS в это время подаёт новый пруток.

Произошёл Vortek

Смена хотенда занимает менее 15 секунд. Далее время уходит на ожидание подачи филамента из AMS, это ещё около 15 секунд простоя. Затем нужно 10 секунд на очистку сопла в черновую башню.

Таким образом, общее время смены филамента составляет около 40 секунд. Это примерно вдвое быстрее по сравнению с принтерами с одним хотендом.

При смене цвета не требуется продавливать большой объём филамента через сопло. Достаточно сбросить небольшое количество материала в черновую башню, что существенно снижает расход пластика.

По скорости работы Vortek уступает полноценным тулченджерам — системам, в которых меняется не хотэнд, а вся печатающая голова. В таких решениях время смены филамента составляет порядка 10 секунд. При этом объём отходов сопоставим: в обоих случаях необходима печать черновой башни.

При работе в двухэкструдерном режиме время переключения между экструдерами (и, соответственно, материалами) составляет 10 секунд. Именно в таком режиме достигается максимальная скорость мультиматериальной печати на H2C.

Ещё одна особенность — пока что в одном проекте можно использовать только сопла одного диаметра.

Печатающая голова

Теперь разберёмся, как работает смена хотендов в голове. Левый хотенд может подниматься и опускаться, и за это отвечает небольшой сервомотор, расположенный за ним. Рабочее положение левого хотенда — нижнее.

Смена хотенда

Под неактивным хотендом размещён блокиратор потока, механически связанный с левым хотендом:

когда левый хотенд опускается, блокиратор перемещается к правому и перекрывает правое сопло;

когда левый хотенд поднимается, блокиратор перемещается к левому хотенду и блокирует левое сопло.

Это предотвращает подтекание филамента из неактивного хотенда.

Перейдём к устройству экструдера, который тесно связан с хотендами. Экструдер состоит из трёх ключевых элементов:

переключателя, который оснащён своим двигателем и кулачковым механизмом;

подающих колёс — одного ведущего посередине и двух ведомых, расположенных в каналах подчи;

ножей.

.

Пружина соединяет левый и правый каналы подачи, благодаря чему ведомое колесо с одной стороны прижимается к ведущему. Это обеспечивает надёжный прижим филамента с двух сторон, позволяя ведущему колесу вращаться и выдавливать материал.

В зависимости от того, каким соплом — правым или левым — печатает принтер, переключатель прижимает нужный канал подачи к подающему колесу. Из-за этого в принтере нет возможности вручную регулировать усилие прижима. Все колёса, кстати, выполнены из закалённой стали.

Чуть ниже экструдера расположены ножи с обеих сторон. Они отрезают филамент при нажатии на рычаги, об этом мы уже говорили ранее.

Рычаги ножей для отрезания прутка

В правой части головы расположена камера. Она ведёт съёмку с разрешением 1600×1200 при частоте 30 кадров в секунду. Камера нужна для того, чтобы калибровать смещение сопел, распознавать установленную на столе принтера платформу и точность её позиционирования. Изображение с неё также не посмотреть.

Вторая камера справа от хотендов

Вентиляторов на голове несколько, каждый отвечает за свою часть.

Сзади находится 7015 улитка для обдува модели, от неё к соплам подводится воздуховод, сопла которого находятся справа и слева от хотендов.

Из‑за двух хотендов обдув получается неравномерным: один воздуховод расположен ближе к активному хотенду, а второй — дальше, и его воздушный поток направляется в зону неактивного хотенда. Чтобы проверить эту гипотезу, мы напечатаем тестовую модель.

Охлаждение радиаторов хотендов обеспечивается еще двумя вентиляторами на голове. Стефан с канала CNC Kitchen проводил тесты, в которых показывал, что это помогает эффективно отводить тепло от «холодной» зоны хотенда.

Тестовые печати

Первым объектом для печати стал Benchy. В процессе возникла ошибка, из‑за которой принтер остановился. Причина заключалась в запутывании филамента на катушке. После распутывания прутка печать завершилась успешно.

Далее, напечатали разные тестовые модели. По порядку:

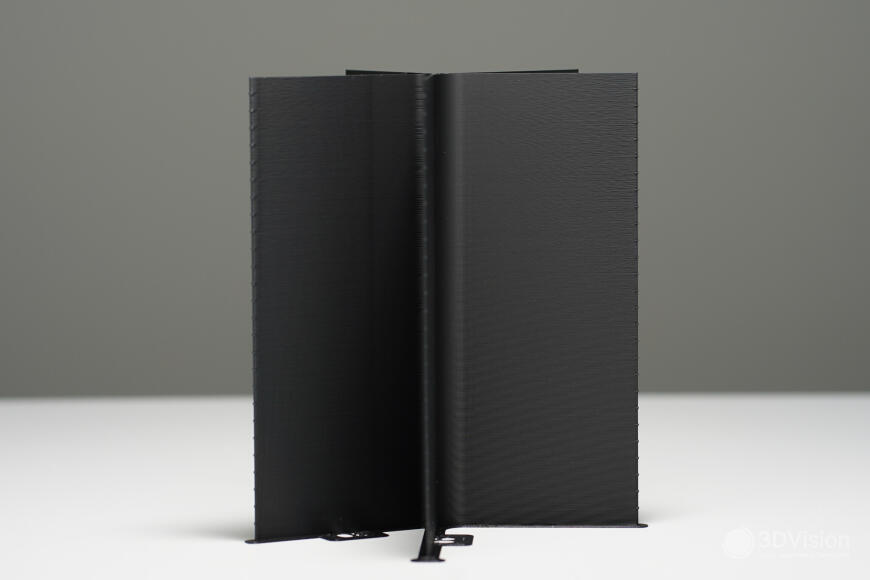

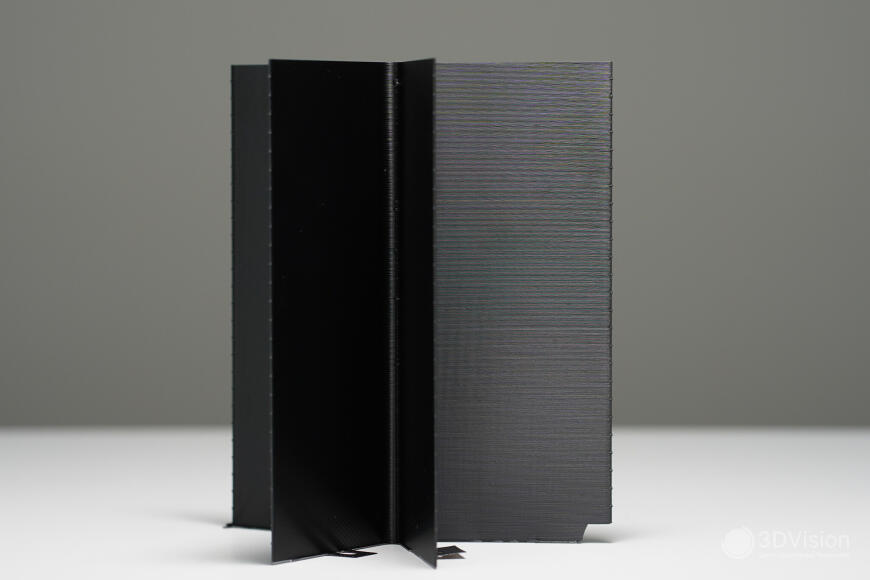

Тест на вертикальные артефакты на скоростях от 40 до 300 мм/с из чёрного матового и глянцевого материалов.

Фото VFA тестов

Не фото VFA тестов

Результаты отличные. На матовом филаменте заметная рябь видна на низких скоростях. Она небольшой амплитуды, но видна.

На скоростях выше 100 мм всё достаточно чисто.

На глянцевом материале рябь заметна в большем диапазоне: от 40 до 100 и свыше 240 мм/c. Опять же, амплитуда мизерная, и по результатам этого теста H2C получает отличную оценку.

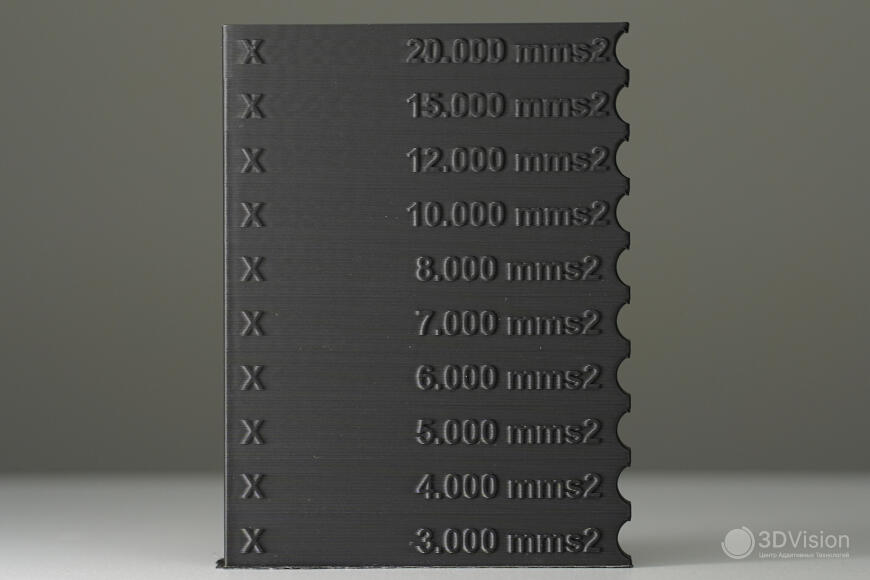

В принтере, конечно, встроен алгоритм компенсации вибраций Input Shaping. Закрытая прошивка не позволяет узнать частоту и вид шейперов, как и максимальные ускорения, а тестовая модель очень даже позволяет. Заявленные максимальные ускорения — 20000 мм/с². На тестовой модели наблюдаем, что на ускорениях до 6000 мм/с² изменений в геометрии нет. 6000 — вполне достойный результат, учитывая, что голова большая и с двумя хотендами.

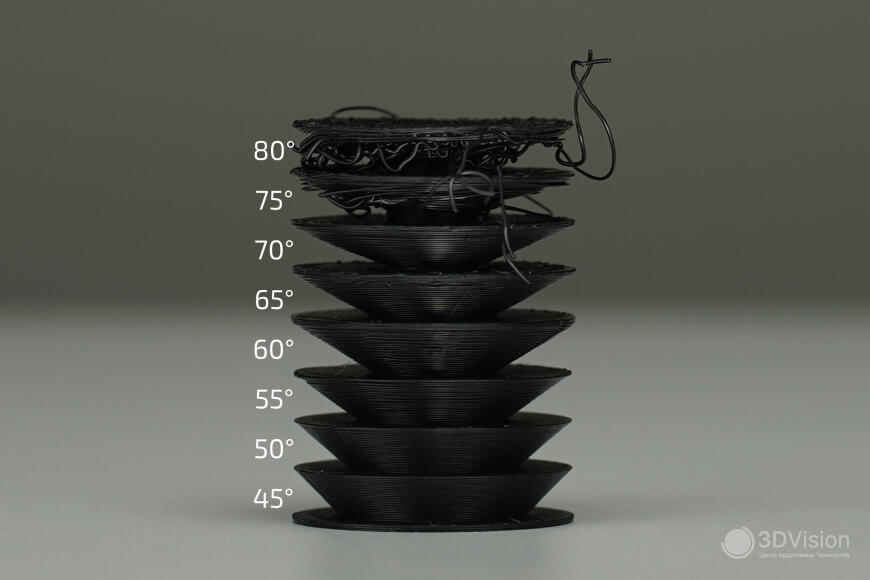

Тест обдува подтвердил гипотезу: из‑за двух хотендов эффективность охлаждения лучше с одной из сторон детали, но заметить это можно только при внимательном рассмотрении.

При углах до 55 градусов включительно качество печати остаётся высоким — поверхность ровная, без дефектов. С 60 градусов появляются незначительные дефекты, причём их концентрация максимальна на стороне модели, которая расположена дальше от вентилятора.

При углах 75 градусов и выше геометрия детали существенно нарушается — изделие приобретает вид лапши.

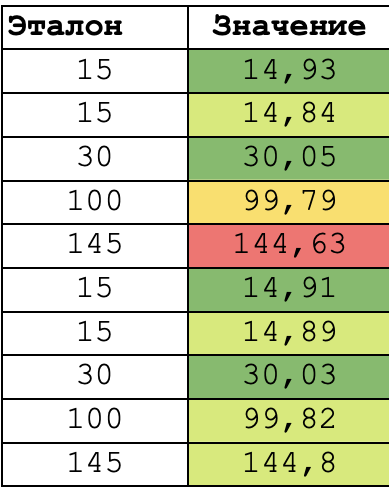

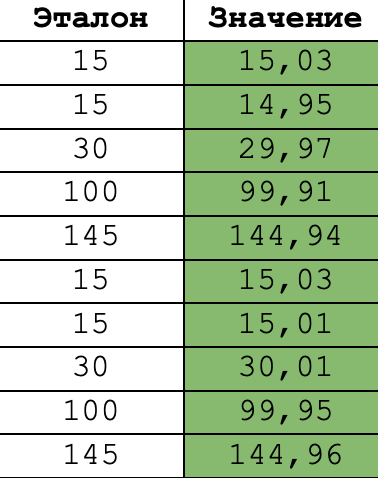

Тест точности показал следующие отклонения до калибровки, и это обычный результат:

После калибровки все размеры укладываются в десятку, и это тоже нормально.

Bambu Lab утверждают, что хотенды H2C способны печатать ABS со скоростью до 40 мм³/с на температуре 280 °C, называя это отличным показателем. Для проверки этого мы провели тесты, измерив максимальный объёмный расход левого и правого хотэндов разными материалами.

| Филамент | Температура, °С | Левый, мм³/с | Правый, мм³/с |

| PLA | 220 | 35 | 32,5 |

| PETG | 250 | 37 | 37 |

| ABS | 280 | 42,5 | 42,5 |

Результаты отличные, они даже превзошли заявленные производителем характеристики. С такой скоростью печати H2C — один из самых быстрых персональных принтеров на рынке.

Алгоритмы и умные функции

В этом разделе дополним описание принтера. Мы уже видели его аппаратную часть, теперь рассмотрим умные функции.

Vortek записывает данные о типе и цвете филаменте в память хотенда, благодаря чему каждый хотенд использует предназначенный для него материал. Например, если вы работаете с четырьмя цветами, зелёный всегда будет подаваться в один и тот же хотенд. Это избавляет от необходимости очищать канал сопла путём выдавливания остатков пластика.

В отличие от принтеров с тулченджерами (где число быстросменных цветов ограничено количеством печатающих голов — обычно четырьмя), H2C поддерживает до семи быстросменных цветов и до 24 материалов в целом — за счёт подключения нескольких AMS. Алгоритмы слайсера оптимизируют распределение филамента между хотендами, минимизируя количество отходов. При смене материала выбирается хотенд с наиболее близким оттенком пластика, что сокращает объём очистки сопла.

Под объёмом очистки подразумевается количество материала, которое нужно продавить через сопло, чтобы гарантировать отсутствие вкраплений старого филамента при смене цвета. Например, при переходе от чёрного филамента к белому нужно выдавить значительный объём пластика, прежде чем сопло очистится и начнёт выдавать чистый белый цвет. В случае же перехода от белого к жёлтому объём очистки будет меньше, поскольку жёлтый ближе к белому на цветовой карте.

Ранее мы упоминали о наличии в H2C калибровки Input Shaping — функции, которая присутствует практически в любом современном принтере. Однако далеко не все модели оснащены автоматической калибровкой Pressure Advance. H2C самостоятельно подбирает оптимальные значения для всех материалов, и это действительно удобно. Может показаться, что нет ничего сложного в том, чтобы запустить тестовую печать и через 10 минут получить нужный коэффициент. Но на практике это работает по-другому — особенно если требуется протестировать десяток разных материалов в рамках одного обзора.

Не нужно тратить время на калибровку: можно сразу запускать печать детали из нужного материала, будучи уверенным в результате. Производитель заявляет, что погрешность при подборе значения PA составляет 10 %, и ведёт работу по её снижению. На практике этого достаточно, чтобы взять любую катушку филамента, загрузить её в принтер и получить качественную печать. Полезная функция.

Кроме того, доступна автокалибровка драйверов для снижения шума от работы моторов.

Теперь поговорим о камерах. Одна направлена на сопло, другая — на стол, третья служит для мониторинга процесса и создания таймлапсов. Каждая из них отвечает за свою зону, а в совокупности они непрерывно отслеживают процесс печати и выявляют наиболее распространённые дефекты: «лапшу», печать в воздухе, налипание пластика на сопло. При обнаружении вышесказанного печать приостанавливается. Чувствительность работы этих функций можно настраивать, также их можно полностью отключить.

Перед началом печати принтер выполняет подготовительные операции: проверяет, ровно ли установлена печатная пластина и нет ли на ней посторонних предметов.

Термокамера способна нагреваться до 65 °C. Её внутренние компоненты изготовлены из негорючих материалов, что исключает риск возгорания. Нагрев до 65 °C занимает около 20 минут, поэтому при работе с инженерными пластиками рекомендуем заранее прогревать принтер.

| Термокамера | |

| Температура, °С | Время, мин:сек |

| 40 | 1:54 |

| 50 | 5:56 |

| 60 | 12:52 |

| 65 | 19:22 |

Ну и напоследок — если у вас пропало электричество, то после включения принтера можно будет продолжить печать с того момента, где он остановился.

Что мы напечатали

После серии тестовых печатей мы проверили возможности многоцветной печати и создали пару декоративных моделей — Chevrolet Camaro SS и Замок. Перед вами результаты:

ААААвтомобиль!

И черновая башня от его печати

Время печати машины — 32 часа и 819 смен материала.

Настройки печати:

| Филаменты | Sunlu PLA |

| Температуры сопла, стола и термокамеры | 220/60/0 °С |

| Высота слоя | 0,08 мм |

| Скорости движения | 50-300 мм/c |

| Сопло | 0,4 мм |

| Стенки | 2 |

| Заполнение | 5% |

| Ускорения | до 6000 мм/с² |

| Максимальный расход | 30 мм³/с |

| Поток | 0,98 |

Замок печатался 30 часов, произведено 875 смен прутка.

Замок

Черновая башня

Настройки печати замка:

| Температуры сопла, стола и термокамеры | 220/60/0 °С |

| Высота слоя | 0,2 мм |

| Скорости движения | 50-300 мм/c |

| Сопло | 0,4 мм |

| Стенки | 2 |

| Заполнение | 5% |

| Ускорения | до 6000 мм/с² |

| Максимальный расход | 30 мм³/с |

| Поток | 0,98 |

Количество отходов многоцветной печати примерно в два раза меньше, чем при печати одним соплом.

После того, как мы увидели монослой, нам очень захотелось сделать такую «печатную ткань»:

Фото с Makerworld

С ней бамбук тоже справился на ура.

Фото после печати

Видео после печати

После этого мы решили попробовать печать эластомером. Для начала изучили рекомендации в Бамбуковской википедии. В руководстве предлагается напечатать верхний кронштейн для катушек и подавать филамент напрямую в печатающую голову.

Фото из Bambu Lab Wiki

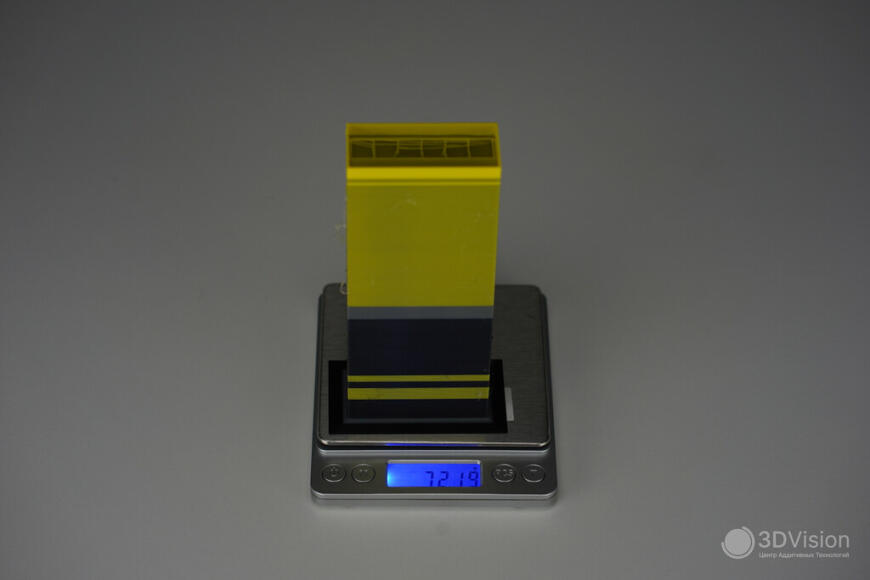

Кронштейн напечатали из композитных материалов, чтобы сразу проверить, как H2C с ними справляется.

Держатели катушек и крепления к корпусу из Filamentarno ABS GF4. Время печати - 17,5 часов.

Кронштейн из Sunlu PA6 CF. Время печати —21 час

Результаты прекрасные Благодаря активной термокамере удалось без проблем напечатать крупную деталь из композитного полиамида. От стола ничего не оторвало, углы не загибались.

Настройки печати для ABS GF4:

| Температуры сопла, стола и термокамеры | 290/100/65 °С |

| Высота слоя | 0,16 мм |

| Скорости движения | 50-150 мм/c |

| Сопло | 0,6 мм |

| Стенки | 5 |

| Заполнение | 50% |

| Ускорения | до 6000 мм/с² |

| Максимальный расход | 10 мм³/с |

| Поток | 0,91 |

Настройки печати для PA6 CF:

| Температуры сопла, стола и термокамеры | 280/100/65 °С |

| Высота слоя | 0,16 мм |

| Скорости движения | 50-100 мм/c |

| Сопло | 0,6 мм |

| Стенки | 5 |

| Заполнение | 50% |

| Ускорения | до 6000 мм/с² |

| Максимальный расход | 8 мм³/с |

| Поток | 0,92 |

В ходе работы с различными материалами оценили уровень шума принтера. Измерительного прибора у нас нет, поэтому делимся только субъективными впечатлениями.

При печати простыми материалами с полностью включённым обдувом шум заметный. Если снять крышку или открыть дверцу, уровень шума становится очень высоким.

При печати из PLA внутреннее пространство термокамеры охлаждается вытяжным вентилятором — это тоже создаёт ощутимый шум, но он тише, чем при открытой крышке или двери. Шторки вентилятора в задней части принтера также нивелируют шумоизолирующий эффект.

В общем, при печати с обдувом модели и охлаждением термокамеры принтер громкий.

Шторки, вид изнутри

При печати композитами уровень шума сильно ниже, потому что крышка и дверь неплохо изолируют внутреннее пространство, а шторки вытяжного вентилятора закрыты.

Печать эластомером

Верхний держатель катушки готов, после сборки выглядит это так:

Печатаем из REC Easy Flex твёрдостью 95А.

Первым напечатали Стенфордского кролика с паттерном вороного в качестве полноценного стресс — теста с большим количеством ретрактов.

Скорость — не более 40мм/c, объёмный расход — 3 мм³/c. Обдув вентилятором на голове 100%, боковой вентилятор выключен.

С такими настройками кролик получился нормальным, как для TPU. Нависания плохие, но от подобного филамента другого ждать не приходится.

Подводя итог, H2C уверенно печатает средне-твёрдым (95А) эластомером. Но для этого нужно потанцевать с бубном.

Выводы

Bambu Lab H2C ускоряет процесс многоцветной печати и автоматизирует рутинные операции — от калибровок до распределения материалов.

По итогам тестирования можно с уверенностью утверждать: H2C оправдывает звание флагманской модели и подходит как для мелкосерийного производства, так и для решения сложных инженерных задач. Ниже — разбор достоинств и недостатков.

Преимущества:

Vortek заметно ускоряет многоцветную печать и сокращает объём отходов.

Активная термокамера, способная прогреваться до 65 °C, повышает прочность готовых деталей и даёт возможность работать с инженерными материалами.

Автоматические калибровки Pressure Advance и смещения сопел позволяют экономить время и обеспечивают стабильно высокое качество печати.

Удобный интерфейс с поддержкой русского языка, встроенным помощником по ошибкам и обширной базой знаний Bambu Wiki.

Высокая скорость печати: до 42,5 мм³/с при работе с ABS и до 35 мм³/с с PLA.

Повышенная безопасность за счёт инфракрасных датчиков возгорания, негорючих материалов, защитного ключа и функции остановки печати при открытии дверцы.

Недостатки:

Полностью закрытая прошивка: нет доступа к карте высот стола, настройкам шейперов, максимальным ускорениям и изображению с двух из трёх камер. Было бы очень хорошо иметь доступ хотя бы к этим функциям, но Bambu принципиально его не предоставляют.

В рамках одного проекта допустимо использовать только сопла одинакового диаметра. Как и закрытая прошивка, это чисто софтовое ограничение, которое может быть снято разработчиками.

Длительный прогрев термокамеры — около 20 минут 65 °C.

Отсутствие Ethernet‑порта: взаимодействие с принтером возможно через Wi‑Fi или флешку, что для некоторых предприятий может быть критически важным.

Премиальная ценовая категория.

Сложность обслуживания и разборки конструктивных элементов.

Для стабильного качества печати необходимо регулярно обслуживать принтер, а это занимает определённое время. Однако в результате пользователь получает качественные модели любой сложности, а также экономит время, материалы и усилия.

Спасибо за внимание!

Реклама. OOO "3Д Вижн". ИНН: 7802253640

Еще больше интересных статей

Creality Sermoon P1 — автономный 3D сканер профессионального уровня. Технический обзор от 3DTool

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Разбираем возможности профессиона...

Сравнение 3D принтеров Выпуск 4 - Elegoo Centauri Carbon VS QIDI Plus4 и QIDI Q1 Pro

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

На что способен лазерный гравер мощностью 2500mW

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Поворачивать придётся в две ст...

А окна то где? Чо там в фапе в...

Не знаю, зачем Вы это делаете....

Здравствуйте! Столкнулся с про...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...