Танчик-бэтээрчик. Сборка корпуса

Этот текст является записью из моего Дневника, но волей Модератора может оказаться в разделе Творчество, или ином разделе. Так что не взыщите, если увидите это мое напечатлово где-либо кроме Дневника.

Итак, танчик порезан с учетом предыдущего неудачного опыта, частично отпечатан и готов к сборке.

Два слова о новом каркасе: балки каркаса имеют в сечении прямоугольник 7 х7 мм, против фильдеперсных 4 х5 мм у старого. Хлипковатый корпус получался на старом каркасе, однако.

Сборку начну с каркаса днища, пожалуй. Это самая большая связующая часть корпуса, к которой пристыковывается корма, оба борта, форштевень. Увы, но эта деталь оказалась не по зубам моему принтеру, т.к. имеет длину 205 мм, при размере стола принтера в 200х200 мм. Расположить деталь по диагонали тоже не судьба, ибо деталь слишком широкая. Для выхода из ситуации я применил старый испытанный способ: порезать всёнахрен, а потом всё склеить.

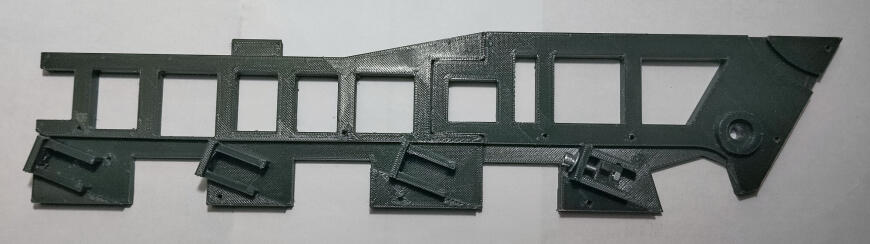

Каркас днища, порезанный с учетом размеров стола принтера:

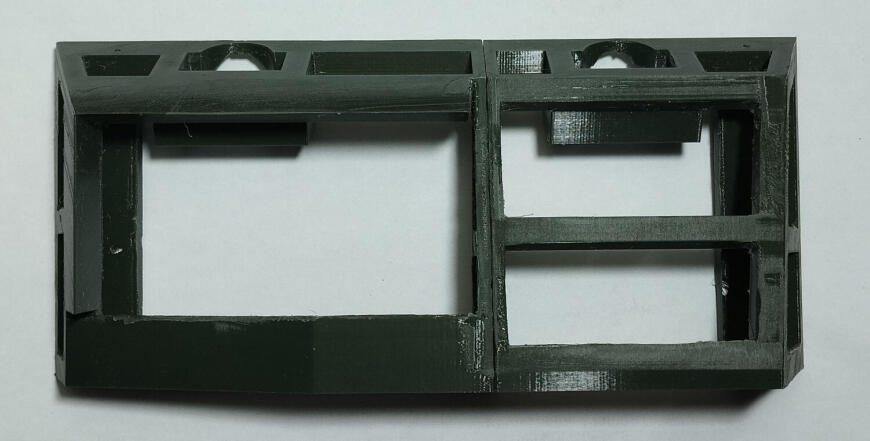

Каркас днища склеенный воедино:

Как видно на фото, на деталях присутствуют дырки (круглые отверстия). Иногда они сквозные, иногда нет. Диаметр их равен 1.8 мм. Служат эти дырки для позиционирования деталей с помощью отрезков филамента друг относительно друга при склейке. На фотографии этот филамент отчетливо виден.

Следующим шагом является сборка каркасов бортов. Это довольно длинные такие палки, сантиметров по 40 и состоят из 3-х частей каждая:

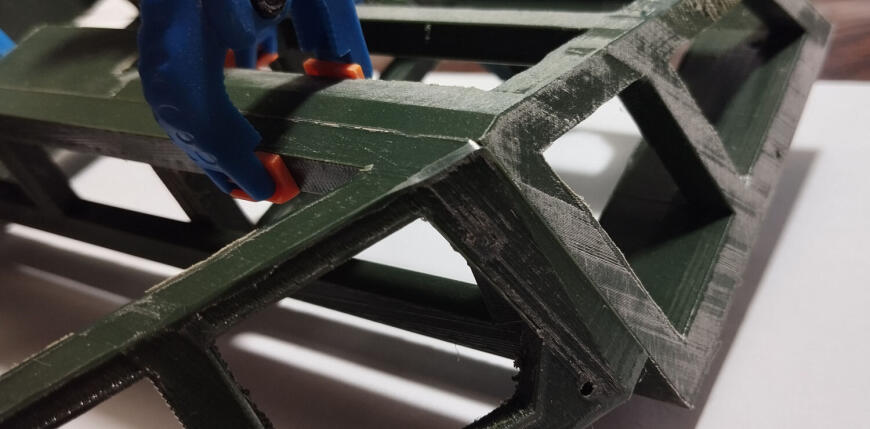

Для сборки этой детали я применил ранее собранный каркас днища в качестве кондуктора, вклеив в него отрезки филамента. Две части каркаса борта, левая и средняя, имеют выраженные стыкуемые поверхности, которые промазываются дихлорметаном (ДХМ), после чего части стыкуются и укладываются на базовую поверхность, которой у меня является крышка стола. Зазор между склеиваемыми частями в чертеже составляет 0.05 мм. Для того, чтобы ничто не мешало стыковке, углы стыка подтачиваются на 45 градусов, или около того. Каркас днища своими отрезками филамента вставляется в пазы склеиваемых частей, обеспечивая тем самым отсутствие грубых ошибок в позиционировании склейки. Ошибка все-равно будет - как не быть - но величина ее не превысит 0.1 мм на 400 мм, по моему мнению. Склейка прижимается струбцинами к базовой поверхности на время около 1 часа.

Позиционирование частей склейки при помощи каркаса днища:

Пока что имею вот такой каркас левого борта, с которым уже можно работать далее, а именно собирать подвеску опорных катков:

Третья часть каркаса борта входит в довольно-таки сложновыблеванную конструкцию кормы, несет в себе элемент механизма натяжения гусеницы и я буду вклеивать его чуть позже. Перестраховка - наше всё.

При сборке верхней половины корпуса возникли сомнения в правильности подгонки ее частей между собой. В частности, возникли вопросы к ширине. Мой штанген обеспечивает измерение длины до 200 мм, но этого недостаточно. Приложение линейки к частям дает погрешность в 1-2 мм и это отвратительно, в то время, как я борюсь за точность в 0.1 мм. Однако выход нашелся и он очень простой.

Корма корпуса разделена в продольной плоскости на 2 половины. Поскольку мой принтер не использует linear advance, а скорости печати я вынужден поддерживать относительно высокие, да еще есть проблемы швов, то те поверхности, которые не являются параллельными столу принтера, печатаются с гарантированными дефектами. Для устранения дефектов все ответственные поверхности приходится пришлифовывать на наждачной бумаге с той, или иной степенью фанатизма.

Собственно в этом и заключались мои сомнения: - а достаточно ли было фанатизма, или мне давно уже хорОш?

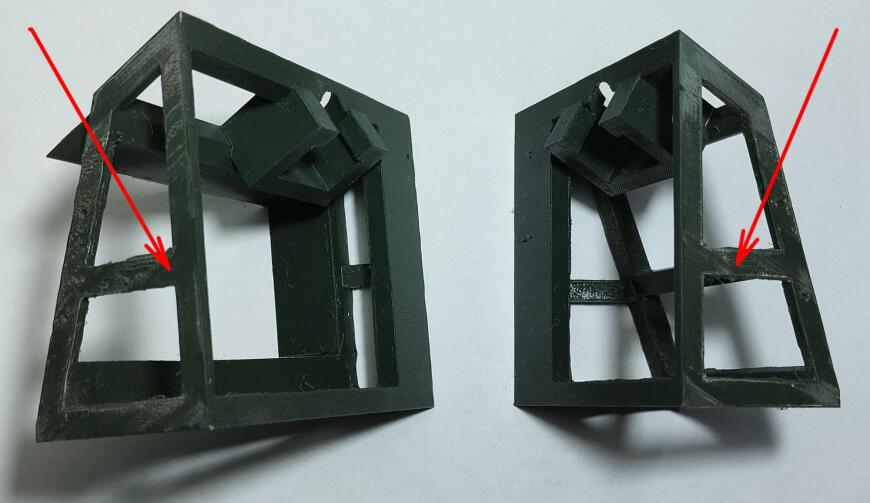

На фото показан каркас кормы, собранный на сухую из двух половин:

На этом фото указаны стрелками поверхности, стыкующиеся на клею и предварительно прошлифованные:

Как видно - качество поверхностей не идеальное.

Как же понять, когда следует остановиться в снятии стружки с пластмасски? А вот как: у меня имеется лобовая деталь верхней части корпуса, которая была отпечатана цельной. Ее ширина является истинной шириной корпуса в районе его крыши:

Да, она тоже прошлифована, местами.

А теперь лобовая деталь складывается с составной кормовой деталью и производится визуальный контроль совпадения углов. Вот так:

Правый угол:

Левый угол:

Очевидно, что несовпадение углов если и есть, то крайне мало и укладывается в мои требования к точности.

Кстати, лобовая деталь изначально оказалась напечатанной с ощутимыми отклонениями величин углов в районе бака. Произошло это из-за того, что принтер вносит в печать искажения по оси Z. Чем выше высота печати, тем сильнее искажения. Пришлось перепечатать лоб, изменив его положение на столе принтера и добавив поддержек.

Нижняя часть каркаса корпуса в полном сборе, вместе с кормой (я называю это корытом):

Верхняя часть каркаса корпуса в сборе (называемая кепкой), вид сверху:

Она же, вид снизу:

Разъём корпуса

Корпус модели сделан разъемным по всей длине, с линией разъема переменной высоты. При его конструировании я исходил из следующих соображений:

- в корме, на транцевых листах, находятся устройства натяжения гусениц, доступ к которым должен быть максимально свободным;

- на всей протяженности бортов имеются устройства регулировки жесткости пружин подвески, доступ к которым должен быть максимально свободным;

- электро-механическая начинка будущей модели еще не проектировалась, поэтому доступ к внутреннему объему корпуса должен быть максимально свободным.

При таких требованиях идеальным является решение располовинить корпус по ватерлинии.

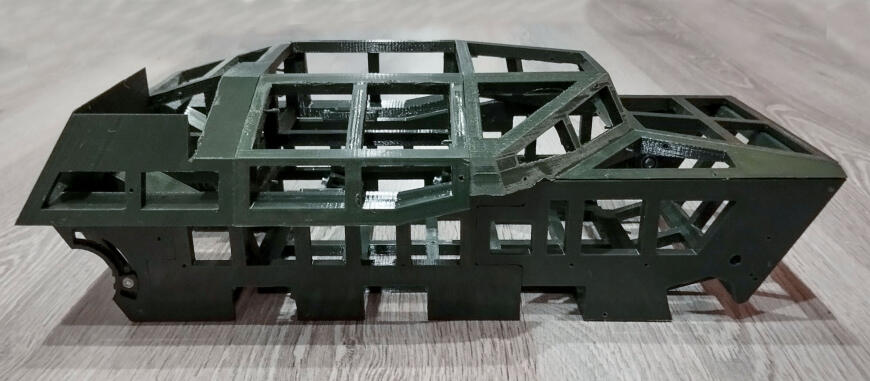

Каркас корпуса в сборе, вид справа:

Каркас корпуса в сборе, вид слева:

Каркас корпуса в сборе, вид в нос:

Каркас корпуса в сборе, вид в корму:

Каркас корпуса в сборе, вид в корму:

Корпус в приоткрытом состоянии:

В нижней части козырька кепки, справа и слева, имеются трапециевидные в сечении секторы, которые вставляются в пазы типа "ласточка", находящиеся на бортах корыта. Ось этих секторов и пазов находится сильно выше носовой оконечности корпуса. Поэтому для раскрытия корпуса необходимо сделать поворот кепки вокруг оси на некоторый угол. Иным образом раскрыть корпус невозможно.

В затылке кепки (в корме), справа и слева, находятся кнопки push-push с крюками, которые входят в зацепление с вырезами в корме корыта и удерживают каркас корпуса от раскрытия. При нажатых кнопках крюки выходят из зацепления и верхняя половина корпуса может быть снята с нижней. Кнопки прикрыты лючками горловин топливных баков и, таким образом, вписаны в интерьер модели танка. Увы, но поверхность бронекорпуса танка не содержит иных деталей, под которые можно было бы замаскировать запоры корпуса. Можно применить в качестве запора буксировочный крюк, но за ним под броней находится рулевой привод, который не удастся воткнуть, буде такое решение принято.

Кнопка не нажата, половины корпуса зафиксированы:

Кнопка нажата, корпус освобожден для раскрытия:

Поскольку мне еще не известны места установки моторов, батареи и редукторов, то я не знаю где можно было бы расположить элементы жесткости корыта, типа шпангоутов, поэтому существует вероятность прогиба бортов внутрь/наружу. Во избежание этого борт корыта имеет шип, а кепка имеет паз, который опускается на шип при соединении половин корпуса и блокирует возможность перемещения бортов.

Борт разблокирован:

Борт заблокирован:

А весит все это безобразие 655 грамм.

Далее будет обшивка корыта броняшкой, монтаж подвески и устройств натяжения гусениц.

Еще больше интересных статей

Кубик приехал

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Напечатал подставку для пожарного извещателя

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Придумал, экструдер.....

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Переломы прямых костей без оск...

Может они и не виноваты, лечил...

Одна из причин, зачем вообще п...

Всем привет.Приобрёл себе неда...

В общем столкнулся с такой про...

Где же на этой площадке её пра...

Пытаюсь подключить купленный д...