Напечатанное спаять, нельзя склеить!

Приветствую Вас, уважаемые читатели!

Сборка и обработка распечатанных деталей на 3Д принтере – занятие для терпеливых. Усилий требуется не мало. В зависимости от ситуации, иногда приходится что-то выдумывать, особенно когда объект распечатан частями, которые требуется соединить в одну цельную конструкцию. Именно опытом решения такой задачи я и хочу поделиться.

Описание задачи

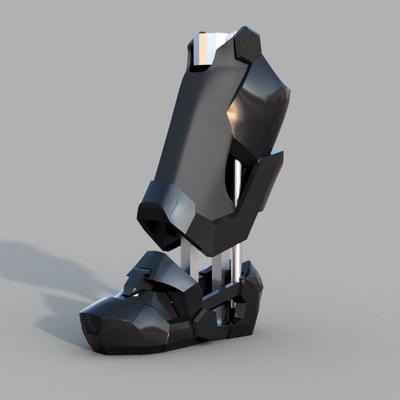

Требовалось воспроизвести в реальности уже готовую модель ноги для большой ростовой куклы. Саму модель куклы пока здесь не привожу, так как она еще не завершена, а модель ноги представлена ниже. В частности воспроизводить будем только ботинок.

Конечная модель ботинка получилась довольно большой (длина стопы 600 мм), поэтому перед печатью ее пришлось порезать на части, чтобы она уместилась в рабочую область принтера. Таким образом, получили множество деталей, которые после печати требовалось соединить в одно целое.

Печать производилась на 3Д принтере SoloPrint пластиком PLA от компании Print Product. Учитывая, что в конечном ботинке будут ходить, значит он будет подвергаться приличным нагрузкам, поэтому стенки ботинка сделаны толстыми – толщина пластика варьируется от 5 мм до 20 мм. Весь пластик одет на каркас.

Результаты печати ниже:

Теперь стояла задача все это собрать и склеить, а потоми приделать к ходуле.

Ранее с PLA пластиком вплотную работать не приходилось, сталкивался с ним только в плане готовых изделий.

PLA самый капризный пластик из всех, с которым мне доводилось работать. Из-за его низкой температуры плавления возникает целый ряд сложностей при его обработке. В частности, при обработке шлифмашинкой поверхность сразу превращается в «старый свитер с катышками».

Во время фрезировки или сверления пластик тут же налипает на режущий инструмент. Так же плохо дело обстоит со склеиванием частей различными клеями: либо вообще не клеит, либо еле еле и... В целом никуда не годится.

Эксперименты

Вопрос склейки встал очень остро!!! И после долгих экспериментов с клеями и растворителями было решено 'сваривать детали'. Сваривать это условно, скорее спаивать...

Взял паяльник и остатки PLA нити. Сначала точками прихватывал и далее уже по шву расплавлял и нитью компенсировал заполнение уже жидким пластиком в образовавшуюся канавку. Минус этого - желтый шов и огромное количество затраченного времени, а также 'прекрасного' жесткого запаха от почти сгорания PLA.

Далее пришла в голову идея экструдера, в виде насадки на паяльник , чтобы и жалом размягчить стенки распечатанных и подавать прямо во внутрь уже почти жидкий PLA.

Получился вот такой мини экструдер:

Результаты краш теста спаянной детали показали довольно хороший результат: удары производились молотком (в Ньютонах не скажу, но если так по пальцу двинуть, то скорее всего будет перелом). В результате большинство швов осталось на месте, лопнуло все вокруг.

Стоит учитывать факт того, что шов получился 'неглубокой пропайки' и хорошо держит. Считаю, эксперимент принёс приятные новости.

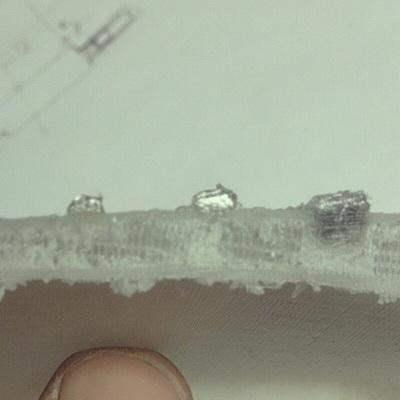

Отдельно хотел бы заметить по поводу шва:

На фото серебряной линией отмечены границы материала, а чёрным обведён шов. Глубина шва примерно 2,3 мм - 2,6 мм, стенка материала на данном участке составляет 14,5 мм.

Добавлю ещё тест швов,

1 - шов просто налитый на поверхность

2 - шов неглубокий порядка 1,5-2 мм

3 - шов 4-5 мм

Попытки срубить отверткой и молотком

Срез (серебряным закрашены швы)

И в итоге внешние швы чище

Слева ручным способом, Справа экструдером

Выводы

Итак, проведем итоги:

Получилось ускорить процесс спайки, свести к минимуму неприятные запахи и получить довольно прочную конструкцию. Итоговый результат представлен ниже.

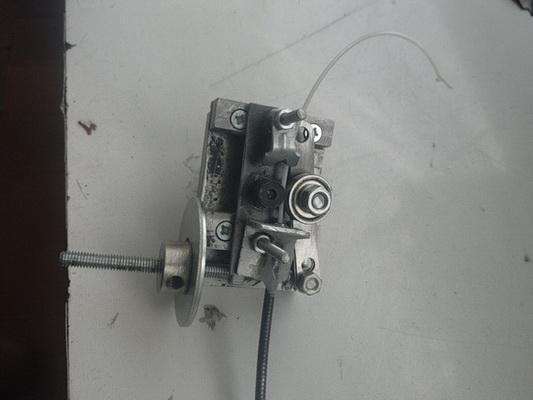

Экструдер в процессе был неоднократно модернизирован и перетек в такую форму.

Сейчас ведутся работы над автоматической подачей, и в качестве теста был собран вот такой редуктор :

Надеюсь, что мой опыт окажется кому то полезным. А также с удовольствием приму вашу обратную связь по поводу содержания данной статьи.Всем удачи и по больше успешных экспериментов.

Еще больше интересных статей

Система Тессера. Модульная система хранения.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печатью я з...

Прошивка Bambu lab'ов китайских которые старых версий

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Обработка парами ацетона.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил написать пост, тем самым отвечая на часто задаваем...

Комментарии и вопросы

Ага, а сейчас дерьмо с пиранья...

Я поверил-бы, но на фото видны...

В жизни и не такое встречается...

Недавно отдельно приобрел голо...

Где взять прошивку (обновление...

И ста грамм филамента ПЭТГ не...

Здравствуйту,уважаемые форумча...