Российские учёные научились печатать на 3D-принтере постоянные магниты.

Исследователи из НИТУ «МИСиС» разработали технологию печати постоянных магнитов из магнитотвёрдых материалов на 3D-принтере. Метод даёт возможность производить магниты сложной формы с заданными свойствами, что сегодня крайне трудно. Технология найдёт применение при производстве постоянных магнитов как для обычной бытовой техники, так и для высокотехнологичной электроники.

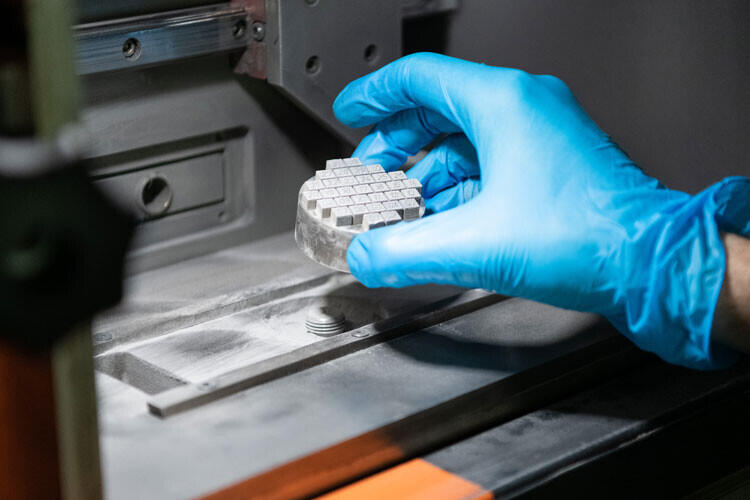

Источник изображения: НИТУ «МИСиС»

«3D-печать магнитов — совершенно новая область не только в нашей стране, но и в мире. В настоящее время научные коллективы, которые умеют печатать магниты, можно пересчитать по пальцам. Мы успешно движемся вперед, к разработке новых импортозамещающих технологий 3D-печати практически любого металломатричного мультиматериала, который можно изготовить в виде порошка и который имеет температуру плавления до 3500 °C», — рассказал руководитель лаборатории «Катализ углеводородов» НИТУ «МИСИС» Александр Громов.

Традиционно промышленное производство магнитов включает множество сложных технологических процессов от выплавки до дробления, прессования, спекания, механической обработки, намагничивания и последующего нанесения защитного покрытия. Нетрудно представить, что изготовление магнитов сложной формы многократно усложняет техпроцесс. Спекание лазером магнитотвёрдых порошков в модель произвольной формы стало бы удобным решением, которое позволило бы, например, исключить из технологических операций такие этапы, как прессование, спекание и последующую механическую обработку и, в целом, примерно на треть упростило бы производство.

Учёные давно ищут возможность использовать аддитивную печать для изготовления постоянных магнитов, для чего требуется исследовать как микро-, так и макроструктуры магнитных моделей. Исследователи всего мира фактически находятся в начале пути к промышленной 3D-печати постоянных магнитов, и работа российских учёных прошла по самому переднему краю исследований.

В основе предложенного технологического процесса печати лежит «порошок с частицами сферической формы на основе неодима, железа и бора с незначительным содержанием празеодима, кобальта, титана и циркония», как поясняется в пресс-релизе НИТУ «МИСИС». Учёные установили, «что при печати на стальной подложке, мощность лазера 150–200 Вт и скорость сканирования 300–700 мм/с обеспечивают оптимальные условия производства магнита с минимальным количеством дефектов структуры». Подчёркивается, что время создания таким образом магнитов сократилось более чем в три раза по сравнению с традиционной промышленной технологией спекания.

Следует сказать, что работа исследователей пока носит лабораторный характер, но в будущем предложенный метод может стать основой для технологий получения эффективных постоянных магнитов любой геометрической формы.

Источник:

НИТУ «МИСиС»

Еще больше интересных статей

Про ИИ и сравнение детализации

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Скрываем слои печати структурной поверхностью в Cura

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Еще раз про влияние отката при печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

А я вот смазываю направляющие....

Либо авито либо официальный са...

Подскажите где такой аппарат к...

Печатаю на Neptune 4 Plus, во...

Купил 💸 плату, включил еë. А о...

Коллеги, привет! Стоит задача,...

доброго времени суток взглянув...