23 Шага К Победе - Шаг № 2 - ' Липкий Разгуляй Самобранки '

23 Шага К Победе - Шаг № 2 - Липкий Разгуляй [скатерти-]Самобранки

* * *

Несколько предтеч-предисловий[п.], вместоНИКОИМ ОБРАЗОМ ЯВЛЯЮЩИХСЯ НИКАКОГО РОДА МАНИФЕСТОМ !:

Дисклеймера,

[п.] Послание к Читателю – Да, я немного подзадержался с этой долгожданной главой, не спорю, просто именно эта глава меня “тормознула” осенью прошлого года, когда я взялся за т.н.”быстрый подстрочник”. Мне пришлось начать… с конца инструкции качества печати Simplify3D, чтобы понять именно ЭТУ заявленную тематику. Ниже я постарался изложить моё понимание основных понятий 3D-печати, может даже черезчур разжевано. Писано – для себя, любимого.

[п.] Послание К Модераторам – О, Всемогущие! Эта предпоследняя глава моей “энциклопедии” по Simplify3D. Надеюсь на наше с Вами взаимопонимание. Админ – в курсе. Буду рад учесть все пожелания по форме изложения. В этот раз я постарался “достойнее” оформить текст.

[п.] Послание К Мейкерам – Да, Вы всё это знаете, не сомневаюсь, поэтому я приветствую Ваше мнение конкретно по отдельным пунктам и понятиям! Предупрежу заранее, читаться может … тяжело…

[п.] Послание К Начинающим – Я совсем недавно был таким же как Вы. Очковтирательством не занимаюсь, писал сей труд – как для себя, любимого. ИМХО подготовить Вас к Джедайской практике 3D-печати. Вы вольны переписать всё заново и распространять дальше моё холистическое 3D-учение. По ходу повествования изучение вражыных языцех я тока приветствую ! ! !

[п.] Послание К Бизнесменам – Рекомендую отнестись как к повествовательной “беллетристике” – для бодрости командного духа. Полезно бывает “пробежаться по диагонали”, как Вы обычно это делаете, чтоб Вам не втюхали какую-нить фигню или не навесили разного “филамента” на выступающие места организьма…

“Высвечено будет всё, что скрыто”!

[п.] Послание К Троллям – Да, я в курсах, что день весеннего равноденствия миновал. На каждого из Вас есть свой “модератор”. Помните, что Вы – под колпаком… Все – в пастафарианцы!

Лазанья пожнёт Вас…

[п.] Пожалуй хватит. Итак, начнём…

ЭпиграфВ качестве вводно - настривающего эпиграфа тут как нельзя кстати подойдут:

i. Лозунг из двухлетней давности рекламы Сбербанка -

- она-же - популярная советская детская песенка, там концовка интересная... -

'Я тебе конечно верю, разве могут быть ... сомненья, я и сам всё это видел, ...',

ii. откровение от Р.Рейгана, родоначальника плана Звёздных Войн - 'Doveryai, No Proveryai',

iii. ну и наконец, поступок известного Фомы, будущего апостола …

Ну и для нетерпеливых, собсно топик:

2.0. Не прилипает/Не удерживается на столике –2.0. Не прилипает/Не удерживается на столике (HotBed=хотбед - 'платформа' построения/возведения 3D-Изделия) –

– Распечатка Не Удерживается столиком – Первый слой не прилипает к столику, деталь начинает “гулять” вслед за соплом и распечатка быстро становится бракованной и, естественно, приходит в негодность;

Очень важно, чтобы первый слой Вашей распечатки был тесно 'связан' с поверхностью столика так, чтобы вся остальная часть Вашей распечатанной Изделия могла быть построена на этом т.н.'фундаменте'. Если первый слой не прилип к [выбранной Вами] поверхности столика, он будет возможно создавать возможные проблемы в ближайшем будущем. Есть много различных способов, чтобы справиться с этими проблемами первых слоёв адгезии, поэтому мы будем ниже рассматривать несколько типичных причин, и объяснять, как Вам разобраться с каждой.

2.1. Столик не выставлен по уровню;2.1. Не прилипает/Не удерживается – Столик не выставлен по уровню;

Многие принтеры включают регулируемый столик (HotBed=”Хотбед”, букв.”горячая кровать”) с несколькими винтами или ручками-маховичками, которые юстируют(контролируют) положение (ориентацию в пространстве) плоскости столика. Если принтер имеет регулируемую столик и у Вас возникли проблемы при закреплении Вашего первого слоя на столике, первое, что Вы должны сделать – это убедиться в том, что столик Вашего 3D-принтера является плоским и ровным. Если плоскость столика не “выставлена” по уровню, на одной стороне(с одного краю/боку) плоскость Вашего столика может быть слишком близко к соплу/насадке, в то время как другая сторона/бок/край находится слишком далеко.

Для достижения идеального первого слоя Вам потребуется выровнять уровень столика выращивания 3D-печати. Программа Simplify3D уже включает в свой состав очень полезный “Мастер выравнивания столика”, который любезно пошагово проведёт Вас через/сквозь процесс выравнивания столика.

Вы можете найти этот “Мастер”, перейдя в меню “Tools -> Bed Leveling Wizard” (Инструменты -> Мастер Выравнивания Столика), и далее просто следовать появляющимся на экране инструкциям.

2.2. Сопло начинает экструзию слишком далеко от столика;

2.2. Не прилипает/Не удерживается – Сопло начинает экструзию слишком далеко от столика;

После того, как Ваш столик был выровнен, Вам всё ещё нужно убедиться, что сопло начнёт работу на правильной высоте относительно плоскости столика(“платформы выращивания”). Ваша цель здесь состоит в том, чтобы найти именно для СВОЕГО экструдера идеальное расстояние от плоскости столика – не слишком далеко и не слишком близко. Для обеспечения хорошей адгезии к поверхности столика, Вам надо добиться того, чтобы, чтобы расплавленная нить пластика Вашего филамента была слегка “сплющена” против плоскости поверхности столика

(Примечание переводчика: Мейкерам-визуалистам(для упрощения понимания вышеописанного процесса) рекомендуется представить себе медленное выдавливание зубной пасты из вертикально расположенного тюбика на бесконечную зубную щётку – “круглое” становится “сплюснуто-овальным”).

В то время как Вы можете настроить эти параметры с помощью изменения аппаратных средств, то, как правило, бывает гораздо проще (и значительно прецизионнее!), чтобы сделать эти изменения прямо из программы Simplify3D. Для этого нажмите кнопку “Edit Process Settings” (='Изменить настройки процесса' ) , чтобы открыть параметры процесса, а затем перейдите на вкладку G-кода “G-Code”. Вы можете использовать глобальный офсет смещения по оси Z “Z-Axis global G-Code Offset”, чтобы сделать очень точную регулировку Вашей позиции сопла.

Например, если Вы введёте “-0,05 мм” для G-кода смещения по оси Z, то сопло начнёт “печатать” на 0.05мм ближе к плоскости столика Вашего 3D-принтера. Будьте аккуратны в выставлении только небольших корректив в этот параметр. Каждый слой Вашего Изделия, как правило, составляет только около 0,2 мм в толщину, поэтому даже небольшая коррекция влечёт значительные последствия!

2.3. Первый слой печатается слишком быстро;2.3. Не прилипает/Не удерживается – Первый слой печатается слишком быстро;

В то время, как Вы “выталкиваете”(“растите” / “выращиваете” ???) первый слой пластика прямо поверх столика, Вы хотите убедиться, что жидко-горячий пластик должным образом приклеивается (сцепляется/связывается) с поверхностью столика перед_началом(до_выпечатки) следующего(=второго) слоя. Если Вы печатаете первый слой слишком быстро, пластику элементарно может не хватить времени, чтобы приклеиться(сцепиться/связаться) со поверхностью столика. По этой причине (как правило, это - обычная рекомендация!) полезно бывает печатать первый слой Изделия с меньшей скоростью, чем обычно, так, чтобы пластик имел достаточно времени для сцепления со покрытием поверхности столика.

Программа Simplify3D обеспечивает соответствующую настройку и для этой точной функции. Если Вы нажмете на 'Edit Process Settings'(=Редактировать Процессные Установки) и перейдите на вкладку “Layer”(=Слой), то Вы увидите параметр с надписью 'First Layer Speed”(=”Скорость Первого Слоя' ). Например, если Вы установите скорость первого слоя в 50 %, то это будет означать, что Ваш первый слой будет напечатан всего на 50 % медленнее, чем остальная часть Вашего Изделия.

Если Вы “почувствуете”, что Ваш 3D-принтер при выпечатывании первого слоя, движет соплом слишком быстро, сразу попытайтесь уменьшить этот параметр (настройка “на лету”).

2.4. Проверить Настройки Температурного контроля и/или принудительного охлаждения;2.4. Не прилипает/Не удерживается – Проверить Настройки Температурного контроля и/или принудительного охлаждения;

Изделия из пластика имеют тенденцию к физическому “сокращению” своих размеров во время охлаждения от теплой температуры к прохладной. Для того, чтобы наглядно показать это, представьте себе некую часть(Деталь) Изделия шириной в 100 мм(например, край школьной дециметровой линейки), которая в настоящее время печатается с ABS-пластика. Если экструдер печатал этот пластик при температуре в 230 градусов по Цельсию, и он(разгорячённый пластик!) “осаждается” на холодную плоскость столика, вполне вероятно, что пластик будет ОЧЕНЬ БЫСТРО остывать после выхода из горячего сопла и при касании прохладной ДЛЯ НЕГО поверхности. Некоторые принтеры также включают вентиляторы системы охлаждения, которые ускоряют этот процесс охлаждения, когда они используются. Если эту часть детали – Изделие из ABS – охлаждают до комнатной температуры 30С, 100мм-овая широкая часть сократится почти на 1,5 мм! К сожалению, столик на принтере не будет сокращаться настолько же, как и Изделие, так как температура поверхности столика, как правило, поддерживается на достаточно постоянной температуре. Из-за этого факта, пластик будет иметь тенденцию к отделению от платформы сборки, пока охлаждается. Это очень важный факт для учёта при распечатке Вашего первого слоя. Если Вы заметили, что слой, как кажется, прилип, цепляясь изначально, но потом отделяется прочь от столика во время остывания, вполне возможно в этом повинны Ваши настройки температуры и охлаждения.

Многие принтеры, предназначенные для 3D-печати такими высокотемпературными материалами, как ABS, комплектуются подогреваемым столиком, чтобы помочь Вам побороться с подобными проблемами. Если столик нагревается, чтобы поддерживать температуру 110 ° С в течение всего печати, он(столик) будет удерживать первый теплый слой пластика так, что он(слой/пластик) не даст никакой “усадки”. Так что, если Ваш принтер имеет подогреваемый столик, Вы можете попробовать регулировать нагрев(подогрев) столика, чтобы предотвратить отлипание от него первого слоя пластика при охлаждении. В качестве общей отправной точки, PLA имеет тенденцию хорошо прилипать к столику, который нагревается до 60-70 град. по Цельсию, в то время как ABS обычно “работает” лучше, если столик нагревается до 100-120 градусов. Вы можете настроить эти параметры в программе Simplify3D, нажав на кнопку “Edit Process Settings” ('Изменить настройки процесса' ), а затем выберите вкладку “Temperature”(температуры). Выберите нагретый столик из списка на левой стороне, а затем изменить заданное значение температуры для первого слоя. Вы можете просто дважды кликнуть(щелкнуть) на значении, чтобы изменить его.

Если Ваш 3D-принтер имеет охлаждающий вентилятор, Вы также можете попробовать его совсем отключить, в процессе распечатки первых нескольких слоев Вашим 3D-принтером, так что эти “начальные” слои не будут остывать слишком быстро. Вы можете сделать это, нажав “Edit Process Settings”('Изменить настройки процесса”) и перейдите на вкладку “Cooling”(Охлаждение). Вы можете настроить заданные значения скорости вращения вентилятора на левой стороне открывшегося окна программы. Или, Например, Вы можете захотеть чтобы Ваш первый слой “стартовал”(“начинал”) при отключенном вентиляторе, а затем (, как только достигнете 5-го слоя, ) Вы включите этот вентилятор на полную мощность. В этом случае Вам нужно будет добавить два заданных заранее значения в этот список: Первый Слой-1 при скорости вращения вентилятора в 0% мощности вращения, и Пятый слой-5 при 100%-й (Максимальной!) скорости вращения того-же вентилятора. Если Вы используете пластик ABS, он является общим для отключения охлаждающего вентилятора для всей печати, поэтому ввод одного значения(величины) будет достаточен (Layer 1 на 0% скорости вентилятора).

Если Ваш 3D-принтер должен работать в достаточно ветреной “среде” – на природе(вне палатки), на сквозняке, на борту квадрокоптера, в багажнике самосвала на ходу, на палубе морской яхты(и в прочих экстремальных местах ж;-) ), Вы можете также попытаться “заэкранировать” Ваш принтер, чтобы держать всяческие колебания теплоуносящего воздуха от поверхности Вашего Изделия. Элементарная ширма из газетного листа творит просто чудеса! Мы здесь не будем также ничего говорить о свойствах полупрозрачных плёнок для садово-огородных теплиц… ;) ;) ;)

2.5. ППСы = Поверим Поверхность Столика ;2.5. Не прилипает/Не удерживается – Поверхность выращивания хотбеда столика (малярная лента, клеи-карандаши, лаки-для-волос, пиво, и прочие “каптон-материалы”);

Различные пластики, как правило, клеятся по-разному к различным материалам поверхности столика. По этой причине, многие принтеры включают в себя специальный материал для поверхности столика, который оптимизирован для своих расходных “фирменных” филаментов. Например, несколько принтеров используют лист “BuildTak”(пластина материала этой марки различных размеров доступна к приобретению отдельно/опционально)нанесённый фабрично на поверхность своего столика, которая имеет доказанное свойство качественного прилипания именно для PLA-филамента.

Иные производители выбирают в качестве поверхности столика такие термостойкие стёкла(закалённые?), как например, из боросиликатного стекла, которое очень хорошо годится для удержания на своей поверхности ABS-пластика при соответствующем дополнительном подогреве. Если Вы собираетесь печатать непосредственно на поверхностях подобного типа, то всегда полезно убедиться непосредственно перед распечаткой, что Ваша стеклянная платформа-столик свободна от пыли, жира или масел(следует иметь под рукой пачку безворсовых влажных салфеток). Протирка начисто Вашего столика с некоторым количеством воды и/или с изопропиловым спиртом может внести большую разницу в качество получаемого Изделия.

Если же Ваш принтер не имеет в комплекте специальный столик с покрытием, способствующим хорошой адгезии, для Вас всё ещё есть варианты различного “моддинга” столика! К счастью настоящего Мейкера, в хозмагах (и не только ;) ) есть несколько типов ленты в рулонах различного назначения, которые клеятся хорошо распространенными 3D печатными материалами. Полоски ленты могут быть нанесены на поверхность плоскости столика и легко удалены или заменены, если Вы хотите печатать другим материалом-филаментом.

Например, PLA, как правило, хорошо удерживаться синей малярной лентой марки 3M, в то время как ABS, как правило, лучше удерживается полиамидной Kapton-лентой (Capton ленты, или иначе известный как Pl-пленки = полиимидной пленки). Многие Мейкеры имели большой успех в своей нелегкой работе, используя “временный” клей или даже какой-либо клейкий спрей на верхней части поверхности столика. спрей для волос, клеевые канцелярские палочки-карандаши(для клейки бумаги и/или аппликации) и других прочих липких веществ, как правило, работают очень хорошо, если все остальное вышеперечисленное Вам не удалось.

(Примечание переводчика: – Тут уместно вспомнить, как наши бабушки в молодости накручивали бигуди на изъятое у наших дедушек жигулевское пиво…)

Не стесняйтесь экспериментировать, чтобы посмотреть, что лучше работает для Вашей конкретной конфигурации 3D-принтера! Дело не в том, во что (в какую именно “липкость”)

Вам верить или не верить, а просто надо проверить - (см. откровения Р.Рейгана, апостола Фомы и рекламы Сбербанка - эпиграфы… в начале топика данной статьи)…

2.6. КРАЙние меры - когда все вышеостальное не прояснило2.6. Не прилипает/Не удерживается – Когда все остальное не спасло Вашу ситуацию: краевые эффекты-откосы и 'плоты'-коврики.для Вас туман войныВашу ситуацию: краевые Эффекты, Откосы и 'Плоты-Коврики'.

Иногда Вы печатаете очень небольшое Изделие, которое просто не имеют достаточно площади поверхности, чтобы хорошо прилипнуть к поверхности столика выращивания. Программа Simplify3D включает в себя несколько вариантов/опций, которые могут помочь увеличить площадь этой поверхности, дабы предоставить БОЛЬШУЮ поверхность зацепления к поверхности столика. Один из этих вариантов называется “Brim” .

(Примечание Переводчика – “Brim” = “Кант Фуражки”, “Край Полей Шляпы”, “Выпушка Тульи Фуражки”, “Окантовка Краёв Тарелки”, “Кромка Полного Стакана”, “Верх Торца Мачты”, “Граница”, “Дульный Срез Ствола Орудия”, “Берег Водоёма”… Не надо путать “Brim” с “Edge” или с “Brink” = это тоже конечно “Край/Края/Кромка”, но уже другой/ие…).

Brim добавляет дополнительные кольца вокруг внешней части, аналогично тому, как кант на краю шляпы увеличивает её(шляпы) окружность. Этот параметр можно включить путем идти к концу вкладку “Additions” («Дополнения»), параметр “Use Skirt/Brim” (“использовать юбку/кант”). Программа Simplify3D также позволяет Мейкерам добавлять “плот” под их Изделие, который также может использоваться для предоставления ещё БОЛЬШЕЙ поверхности для адгезии к поверхности плоскости столика.

Если Вас заинтересовали эти варианты, пожалуйста, прогрядите наш учебник “Rafts, Skirts, and Brims tutorial ”( “Плоты, Юбки и Поля”), который объяснит подробнее и нагляднее эти понятия.

Вот ссылка на оригинал: https://www.simplify3d.com/support/tutorials/rafts-skirts-and-brims/ ;

Перевод возможен чуть позже ;) , постараюсь отписаться в комментариях…

* * *

Опаньки ! А вот и бонус для дочитавших до этого места -

* * *

2.6.1., 2.6.2, 2.6.3...Эта обучалка поможет Вам понять различия между такими понятиями 3D-печати, как “Плот”, “Юбка” и “Кант”(Raft, Skirt, Brim – соответственно). Все эти три методы предоставляют собой отправную точку для Вашего 3D-Изделия, однако они имеют различные преимущества и, соответственно, области использования/применения.

Rafts, Skirts and Brims!

Плоты, Юбки и Канты !

( Примечание переводчика: Устоявшейся статистически русскоязычной терминологии я пока не увидел, посему толкую так, как понял по перекрёстным ссылкам, приводя синонимы для полноты “картины”.

Как назовёшь, так и полетит – “Вэлкам дополнять”!

Тут никому не стоит забывать о простой армейско-повседневной истине офисного планктона -

Копай Глубже - Кидай Дальше - Отдыхай Пока Летит ... )

2.6.1. Raft-ы = “Плоты”“Плот” является горизонтальной решеткой из мононити филамента, который расположен под Вашим Изделием. Плоты в основном используются с ABS-филаментом и помогают с адгезией к столику. Плоты используются также для стабилизации модели с небольшим “следом/тенью”, или для создания прочного основы фундамента для создания верхних слоёв Вашего Изделия.

Если Вашим единственным беспокойством и/или интересом данного чтения является именно АДГЕЗИЯ к столику, Вам стоит перейти побыстрее к нижеприведённому разделу о понятии “Кант”, так как это обычно достигает ту же цель, что и Плот, плюс намного быстрее для 3D-печати.В этом примере мы добавим Плот к популярной модели 'Додекаэдр'.

Вот как может выглядеть организация Вашего рабочего процесса “workflow”:

• Импортируйте файл STL модели фигуры додекаэдра (отсюда – http://www.thingiverse.com/thing:198 ) ;

• Добавьте Процесс (“Add a Process”);

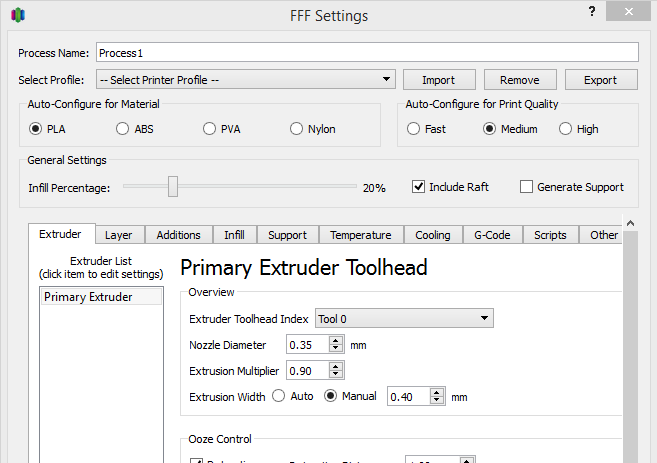

• Дважды щелкните на Процессе, чтобы открыть окно настроек “FFF settings” (или нажмите кнопку “”Edit Process Settings” (“Изменить параметры процесса”));

• Нажмите кнопку Show Advanced (если она всё ещё не видна) ;

• Нажмите на вкладку “Additions” (“Дополнения”) ;

• Установите “галочку” [v] рядом с “Include Raft”;В диалоговом окне “Raft Settings” (= Параметры - Плот) предусматривает четыре способа изменить создаваемую конструкцию Вашего плота:

• Параметр “Raft Layers”(= Слои Плота ) – дает Вам контроль над высотой Вашего плота. Для этого Изделия мы использовали всего 3 слоя.

• Параметр “Raft Offset”(= Смещение Плота) – определяет, насколько “Плот” будет выходить за пределы Изделия. Наша установка в 3.00 миллиметра – означает, что плот будет на 3.00 миллиметра больше, чем внешний контур Изделия.

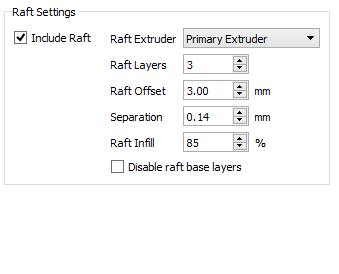

• Параметр-Разделение “Separation” определяет расстояние/просвет между “плотом” и Изделием. Это расстояние будет влиять при Ваших работах по постфинишному удалению Вашего “плота”, и может быть юстировано дополнительно в соответствии с вашей моделью и вашей нити. Типичные расстояния варьируются от .14mm - .2mm.

• Параметр “Raft Infill” контролирует плотность внутренней части Вашего “плота”. Процент заполнения плота должен быть достаточен, чтобы гарантировать плоскостную ровность первого слоя Вашего Изделия, но, одновременно, не настолько высоким(процентом), чтобы Ваш “плот” становился твердо-сплошным и прилипшее-облигающим к Вашему Изделию. В примере мы использовали 80-ти процентный заполнитель для тестовой части Изделия.

Настройте любой из этих параметров, а затем нажмите кнопку ОК, чтобы сохранить настройки процесса. Нажмите “Prepare to Print!”(Подготовка к печати!) для перехода в режим предпросмотра “Preview”. Если все выглядит удовлетворительно, Вы готовы к печати Изделия с SD-карты или по кабелю USB(от ПК к 3D-принтеру).После завершения печати, удалите Изделие с печатного столика целиком и начинайте отколупливать части “плота” в сторону “ОТ” (не “вдоль”, не “к”, и не “вскользь”) Вашего Изделия. Обычно это можно сделать вручную, но в некоторых случаях Вам может понадобиться скребок или тонкий шпатель, чтобы отделить “плот” от Изделия. Это – самый хороший момент медитационного изучения и оценки той самой степени “разноса” Вашего “плота”, и можно даже заметить/наметить любые изменения в его структуре, которые Вы хотели бы попробовать при последующей печати другого Вашего Изделия.

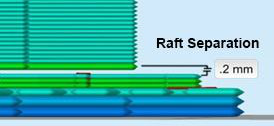

2.6.2. Skirts = “Юбки”“Юбка” – является технологической фигурой-контуром, который дополнительно окружает Ваше Изделие, но не касается его(Изделия). “Юбку” выдавливают/экструдируют/выращивают на печатном столике перед началом печати Вашей модели. “Юбки” служат полезной цели, поскольку они помогают “зарядить” Ваш экструдер и создать ровный поток нити расплавленного филамента. Наблюдение за “юбкой” также может позволить обнаружить любую вероятную(потенциальную) ошибку 3D-печати или ошибки выравнивания столика, прежде чем 3D-принтер собственно приступит к печати фактического Изделия. “Юбка”, как правило, смещена(вынесена) на расстоянии в 3-4 мм во вне(снаружи) Изделия. Она(юбка) может иметь 1-2 слоя и 1-2 контура.

Примечание: Если Вы включили выпечатку технологических(удаляемых) подставок для Вашего Изделия, контуры Вашей “юбки” могут быть расширены, чтобы окружить дополнительной опорой.Есть и другие потенциальные варианты использования “юбок”. Для Изделий из ABS, высокая “юбка” может быть построена, также высоко, как и само Изделие при Вашем желании термоизолировать основное Изделие от каких-либо сквозняков(доп.расход материала). Высокая “юбка” может быть использована с двойным экструдером для 'ловли' просачивания из вторичного сопла вторичного экструдера прежде чем оно перейдёт к основному Изделию.

2.6.3. Brims = “Канты”В отличие от “юбки”, “Кант” имеет смещение в 0.00 мм от Вашего Изделия. “Кант” прилегает к Вашему Изделию и распространяется наружу, подобно краям/полям тульи у шляпы. “Канты” обычно имеют несколько контуров и могут быть высотой в 1-2 слоя. “Канты” часто используются для стабилизации мелких Изделий/деталей или “островов” (изолированные участки/секции модели/Изделия, как например четыре опорные ноги модели стола для кукольного домика), потому что наличие “Канта” помогает этим деликатным областям оставаться прилепленными к печатному столику.В этом примере мы добавим “Кант” к Изделию из файла Thingiverse. Для нашего тестирования мы смасштабировали(уменьшили) эту модель до 50% от её нормального размера.

( http://www.thingiverse.com/thing:12129 )

[IMG ID=33749 WIDTH=320 HEIGHT=294]

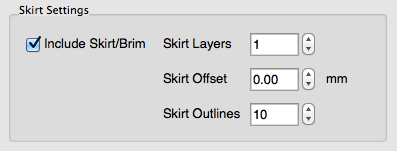

Импортируйте файл STL Вашего Изделия и добавьте процесс(“add Process”). Дважды щелкните “Process”, чтобы открыть окно настройки “FFF Settings”. Нажмите “Show Advanced”(=Показать дополнительно), затем щелкните вкладку дополнений “Additions” и установите флажок [v] рядом с “Include Skirt/Brim”(=включить “юбко-кант”) для добавления “оКантовки”. Для тестирования мы использовали следующие параметры – смещение в 0.00 мм, 1 слой и 10 контуров (5-10 контуров – обычно используются, чтобы получить бОльшую площадь поверхности).

После того, как Вы закончите с просмотром, печать с Вашей SD карты или распечатать через USB. После завершения модели взять Изделие со столика целиком и удалить края Канта любимым ногтём и/или скребком/шпателем( N.B.:канцелярский нож слишком остр! ).

Примите поздравления по началу обучения дальнейшим методикам, дабы помочь Вам улучшить Ваши параметры 3D-печати и всяческим успехам!

[]

* * *

+ Бонус номер Два:

Перечень ранее опубликованных . . .

Приведу здесь Перечень ранее опубликованных ;) мной постов 'титанической' 'энциклопедии' 'тюнинга' параметров Simplify3D :

Используйте картинки-миниатюры, приведённые ниже, чтобы определить ситуацию, которая наиболее тесно представляет недостаток и/или потерю качества, который Вы видите на распечатанных Вами Изделиях/деталях.

[IMG ID=33753 WIDTH=338 HEIGHT=515]

Вы можете кликнуть на соответствующую номеру картинки ссылку, чтобы перейти к соотв. части руководства( 'энциклопедии' ) для ознакомления с рекомендациями непосредственно того, как именно Вам решить Вашу проблему.

Если Вы не в состоянии определить местонахождение Ваших проблем с иконками, не стесняйтесь, чтобы прокрутить вниз и прочитать каждый раздел руководства более подробно.

Здесь есть много полезных советов, чтобы узнать, что может помочь улучшить Ваши 3D-напечатанные результаты!

Каждый случай 3D-брака теперь будет в списке один за одним с подробностями того, что может вызвать проблемы и инструкции по устранению этих неполадок.

1. Отсутствие Какой-либо Экструзии при Старте/Начале Печати – Принтер не выдавливает пластик в начале печати;

[ ! ! ! Ссылка будет приведена мной чуть позже, в комментариях к ЭТОМУ топику ! ! !]

2. Не прилипает/Не удерживается на хотбеде(на платформе построения) – Первый слой не прилипает к хотбеду, деталь начинает “гулять” вслед за соплом и распечатка быстро становится бракованной;

[! ! ! текущий топик/глава/тема ! ! !]

3. Недо-Экструзия - Принтер не выдавливает достаточно пластика, есть зазоры между периметром и заполнением;

– ' 23 Шага к Победе – Шаг № 3 – Недоэкструзия, или ‘Лучше Больше , да Лучше’ “;

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-3-netherstrike-or-bigger-is-better-yes-better/

– ' 23 Шага к победе – Шаг № 4 – Случай, Когда ‘Лучше Меньше, Да Лучше’, или ‘ПереЭкструзия’ “;

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-4-a-case-where-less-is-better-or-perestroika/

4. Чрез-Экструзия - Принтер выдавливает слишком много пластика, отпечатки выглядят очень грязно;

– ' 23 Шага к победе – Шаг № 5 – ‘Сквозит и Каплет, или Щели на Верхнем Слое’ “;

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-5-through-and-dripping-or-cracks-on-the-top-l/

5. Пробелы в верхних слоях – отверстия или зазоры в верхних слоях печати;– ' 23 Шага к победе – Шаг № 6 – ‘Липкие Перемычки – Паутинят, или Волосатая Атака Лизуна’ ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-6-sticky-jumper-poutignat-or-the-hairy-attack/

6. Перемычки или Cочное Вытекание – Много перемычек и 'волос', оставленных при перемещении между различными разделами печати;

– ' 23 Шага к победе – Шаг № 7 – ‘Утомленно-Перегретые Солнцем, или ...Ишь, как её… Повело…’ ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-7-a-tiredoverheated-by-the-sun-or-listen-to-h/

7. Перегрев – Маленькая деталировка печатаемого изделия перегреваться и деформируется;

– ' 23 Шага к победе – Шаг № 8 – ‘ Алле-Оп!, или Сдвиг/Лесенка/Телепортация/Опаньки/Хоп-Ла… ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-8-alleyoop-or-shiftladderteleportyikeshopla/

8. Сдвиг слоев – Слои смещены и имеется сдвиг относительно друг друга;

– ' 23 Шага к победе – Шаг № 9 – ‘Хрустящие Слойки” при Деламинации... ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-9-crispy-puff-when-delamination/

9. Разделение слоев и разщепление распечатанной детали – Слои сами отделяются друг от друга и расщепляются во время распечатки;

– ' 23 Шага к победе – Шаг № 10 – ‘Борьба с Грызунами’ ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-10-rodent-control/

10. 'Проедание/Выедание' нити филамента шестерней привода: - Пластик 'проедается' до момента стопора нити-филамента (больше не движется), также известен как 'стрип' нить-филамента;

– ' 23 Шага к победе – Шаг № 11 – ‘Это будет с Каждым’?!... или ‘Холистический подход к проблеме Засора’ ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-11-it-will-be-with-every-or-holistic-approach/

11. Засорение Экструдера – Сопло Экструдера забито и/или застрял филамент; т.е. пластик более не выталкивается наружу из кончика сопла;

– ' 23 Шага к победе – Шаг № 12 – ‘И, Внезапно, Останов !?’ ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-12-and-suddenly-stop-/

12. Останов Экструзии посреди Печати - Принтер прекращает экструзию пластика произвольным образом в процессе распечатывания детали;

– ' 23 Шага к победе – Шаг № 13 – ‘Рыхлое Заполнение’ ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-13-loose-fill/

13. Слабое Заполнение/Наполнение – Очень тонкая, рыхлое наполнение внутрянки детали, что создает слабый интерьер, который непрочен несущей способностью;

– ' 23 Шага к победе – Шаг № 14 – ‘Капли и Прыщи’ ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-14-blobs-and-pimples/

14. Капли и Прыщи - Малые Капли на поверхности печати, иначе известный как прыщи;

– ' 23 Шага к победе – Шаг № 15 – ‘ОколоКонтурные Дыры, или Пограничный Сквозняк’ ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-15-kolokotroni-hole-or-the-edge-draft/

15. Дыры/Зазоры между Заполнением и Контуром детали – Пробелы между контуром части и внешних твердых слоев;

– ' 23 Шага к победе – Шаг № 16 – Заворот-Поворот, или ГрубоУгол ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-16-inversionrotation-or-grubogo/

16. Заворачивание Углов или Грубый Выгиб Угов - Уголки печати могут завернуться и деформироваться после печати;

– ' 23 Шага к победе – Шаг № 17 – Бороздим Столешницы ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-17-furrow-countertops/

17. Царапины-Задиры-Шрамы-борозды на Верхней поверхности – Cопло Экструдера, Зацепившись за верхнюю поверхнолсть,'тащит' за собой пластик в верхней части печати и создает некрасивую борозду на поверхности;

– ' 23 Шага к победе – Шаг № 18 – Угловые Межслойные Щели ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-no-18-corner-of-interlaminar-cracks/

18. Дыры/Пробелы в 'плинтусах' - Разрывы в углах печати, где верхний слой не присоединиться к очертаниям/контурам последующего/предыдущего слоя;

– ' 23 Шага к победе – Шаг № 19 - Боковые Ребра ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-19-side-edge/

19. Линии на крайней стороне печати - Боковые стенки не являются гладкими, линии видны на крайней стороне печати;

– ' 23 Шага к победе – Шаг № 20 – ‘Конструкционный Звон’, или ‘Вибрации Волнообразности’ ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-20-structural-ringing-or-vibration-waviness/

20. Вибрации и 'волновые” искажения – вибрации, которые вызывают колебания на поверхности отпечатка, также известный как 'волновой звон';

– ' 23 Шага к победе – Шаг № 21 – ‘Поведение Тонких Стен’ ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-21-the-behavior-of-thin-walls/

21. Пробелы в тонких стенах - Пробелы между тонкими стенками печати, где периметры не касаются;

– ' 23 Шага к победе – Шаг № 22 – Деталировка ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-step-22-detail/

22. Малая деталировка не выпечатывается - Очень маленькие детали не печатаются или исчезли при просмотре программным обеспечением;

– ' 23 Шага к победе – Шаг № 23 – Неравномерная Экструзия ';

http://3dtoday.ru/blogs/ski/23-steps-to-victory-handbook-and-guide-step-23/

23. Неравномерная Экструзия – Объем Экструзии стремится измениться и не является достаточно постоянной величиной, чтобы образовать точную форму модели;

***

[]

Еще больше интересных статей

Электрогитара с подсветкой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

BambooShadow для BambuLab A1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Халявный пластик 4 (печатаем пэт бутылками)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

С хорошими и радостными новостями.

Но прежде хочу...

Комментарии и вопросы

Я все пробовал.Вообще это прав...

а какую эпоксидку пользуете?

Вот такой бы КАД но на базе пи...

Принтер flashforge AD5MПомогит...

Приветствую. Есть вопрос.Решил...

Сама проблема была в том, что...

Всем привет! Имею в своем...