Своими руками: Сушилка на 6 катушек филамента, с программным управлением.

Здравствуйте, уважаемые коллеги, выношу на ваш суд конструкцию сушилки филамента, собранную своими руками из чего БГ послал.

В статье рассматривается конструкция корпуса, нагревателя, устройство и прошивка блока управления, а также основные преимущества конструкции перед уже существующими.

Кто лучше воспринимает видео – вот видеоролик, кто лучше воспринимает текст – добро пожаловать под кат.

Общее описание:

Сушилка состоит из четырёх основных частей:

- Корпуса сушилки, исполненного в виде пенала из ЛДСП и оргалита, со штангами из мебельной трубы D25 мм;

- Модифицированного тепловентилятора с керамическим нагревателем марки Polaris;

- Блока управления нагревом на базе Arduino nano;

- Автомобильного фильтра ВАЗ 2110.

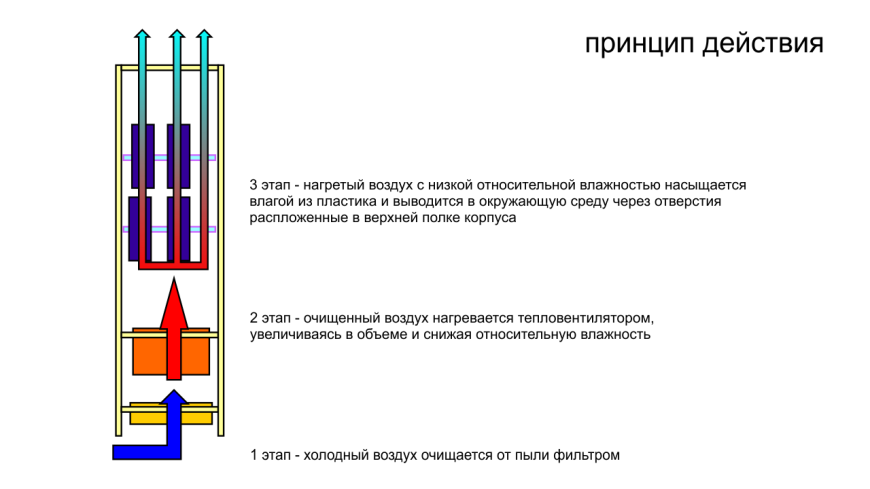

Принцип действия:

Катушки с пластиком располагаются на штангах внутри корпуса сушилки, кнопкой «Температура» задается необходимая температура сушки, после чего кнопкой «Старт\Стоп» запускается процесс сушки, в дальнейшем контролируемый блоком управления.

Окончание сушки и охлаждение до безопасной температуры происходит при повторном нажатии кнопки «Старт\Стоп», с подачей звукового сигнала о завершении охлаждения.

Во время процесса сушки, воздух, прогоняемый тепловентилятором, проходит через следующие процессы:

- Холодный воздух очищается от присутствующей в воздухе пыли фильтром;

- Очищенный холодный воздух нагревается в тепловентиляторе, увеличиваясь в объеме и снижая собственную относительную влажность;

- Очищенный, нагретый, сухой воздух подается на сушку катушек, эффективно вытягивая из пластика содержащуюся в нём влагу, увеличивая собственную влажность и теряя температуру;

- Охлажденный и влажный воздух выбрасывается из зоны сушки во внешнюю среду.

Именно такой процесс сушки обеспечивает её повышенную эффективность, в сравнении с духовым шкафом, аэрогрилем, нагревом при помощи стола 3D принтера или инфракрасных нагревателей, поскольку тепловентилятор одновременно и сушит воздух, и прогоняет большие его объемы.

Это похоже на принцип действия сушилки для овощей, но качественно превосходит его эффект, за счет повышенной мощности и равномерного распределения потока сухого воздуха вдоль намотки нити.

Всевозможные духовые шкафы и аэрогрили для сушки пластика подходят слабо, в силу их ориентированности на термическую обработку материала, а не на сушку потоком воздуха, как таковую.

Воздушный фильтр в конструкции не является обязательным элементом, но желателен, поскольку движение сухого воздуха способствует увеличению статического заряда пластика, и прилипанию к нему содержащейся в воздухе пыли.

Комплектация сушилки:

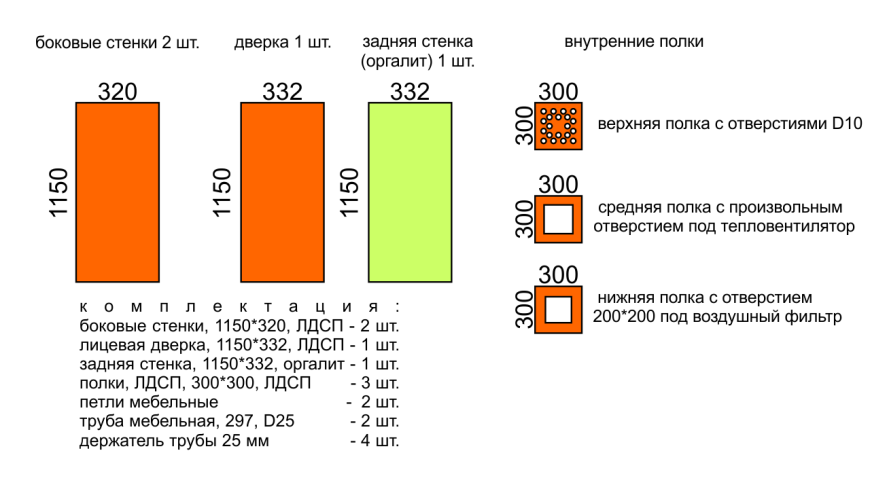

Корпус:

- боковые стенки, 1150*320, ЛДСП 16 мм - 2 шт.

- лицевая дверка, 1150*332, ЛДСП 16 мм - 1 шт.

- задняя стенка, 1150*332, оргалит - 1 шт.

- полки, ЛДСП, 300*300, ЛДСП 16 мм - 3 шт.

- петли мебельные - 2 шт.

- труба мебельная, D25 мм, длина 297 - 2 шт.

- держатель трубы 25 мм - 4 шт.

- тепловентилятор бытовой - 1 шт.

- фильтр воздушный автомобильный ВАЗ 2110 - 1 шт.

- саморезы и евровинты - по необходимости.

блок управления:

- arduino nano v3 - 1 шт.

- термистор 10 кОм - 1 шт.

- датчик температуры и влажности DHT11 - 1 шт.

- двойное управляемое реле, совместимое с arduino – 1 шт.

- дисплей LCD 1602 с модулем I2C - 1 шт.

- тактовые кнопки - 2 шт.

- резистор 10 кОм - 3 шт.

- пьезодинамик - 1 шт.

- провода, пайка и прочее - по необходимости.

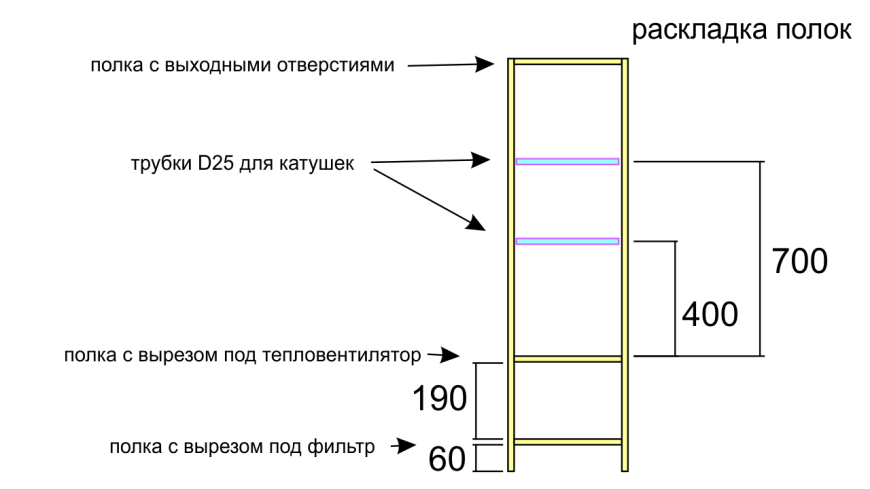

Подробное описание:

Элементы корпуса пилятся из ЛДСП по приведенным размерам, с учетом габаритов использованного тепловентилятора, и корректируются по необходимости.

Размеры приведены для сушилки на шесть килограммовых катушек, их можно изменить под меньшую емкость.

В нижней и средней полках вырезаются отверстия под фильтр и тепловентилятор, в верхней сверлятся отверстия для выброса влажного воздуха, их диаметр составляет 10 мм.

Полки и крепления штанг, крепления можно взять магазинные или распечатать из прилагаемой модели, крепятся в корпусе по приведенной схеме, при помощи петель навешивается дверка сушилки, зашивается задняя стенка.

Отверстия под проводку выполняются по необходимости.

Устанавливается модифицированный тепловентилятор, блок управления и фильтр, проводится прокладка необходимых проводов, в зону сушки выводится термистор и датчик влажности.

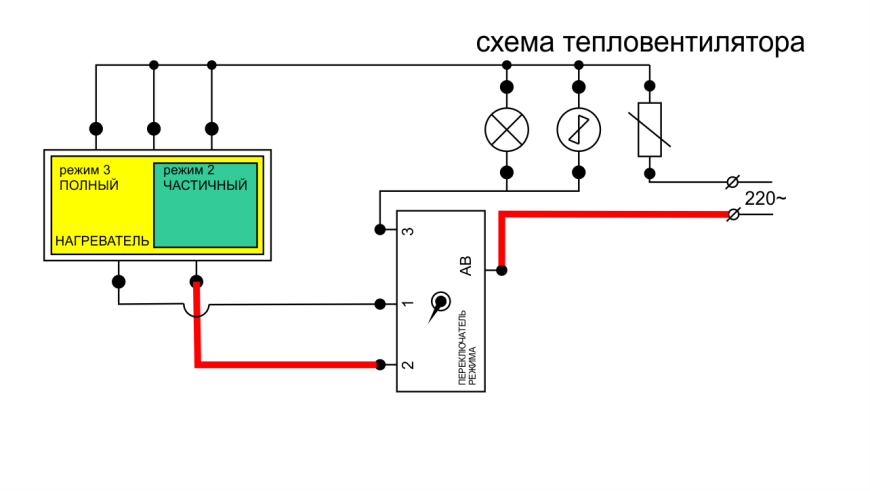

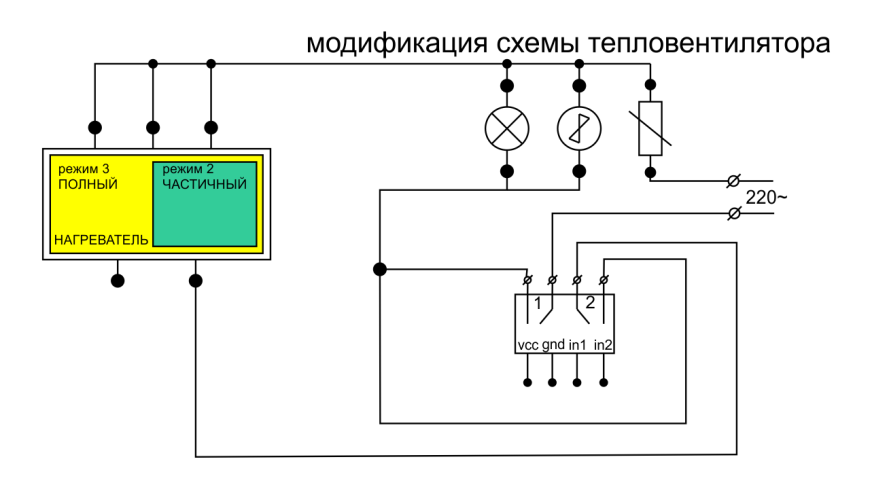

Модификация тепловентилятора:

В моем случае был использован тепловентилятор Polaris PCHD 1715, на 1.5 кВт с керамическим блоком нагрева, поэтому прикладываю его схему, но, можно использовать любой аналогичный.

Сразу напоминаю – все работы с модификацией тепловентилятора должны осуществляться строго по правилам безопасности, иначе возможен пожар или удар током, если не уверены в своих силах – доверьте эту работу специалистам.

Вот схема немодифицированного тепловентилятора:

Поворотный переключатель отвечает за работу в двух режимах - режим 1 (полное включение нагревателя) и режим 2 (частичное включение нагревателя).

Цепь с питанием контрольной лампы, вентилятора и термореле постоянно задействована при любом выбранном режиме.

Для описанных в статье целей достаточно режима частичного нагрева, это позволит уменьшить потребление электричества и сделать поддержание температуры более плавным.

Модифицируем тепловентилятор, заменив ручной переключатель на двухканальное реле

по следующей схеме:

Данная схема позволяет раздельно контролировать вентилятор и нагреватель, а также обесточить нагреватель любым каналом реле в случае внештатной ситуации. Безопасность превыше всего.

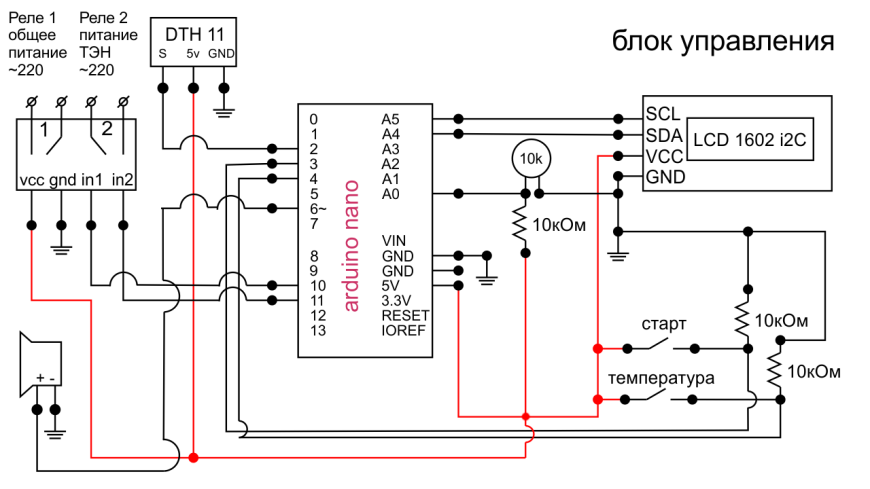

Блок управления:

Ниже приведена схема блока управления:

В ней нет ничего сложного, а за счёт подключения дисплея через I2C нет необходимости в распайке дополнительных поводов.

Тактовые кнопки защищены от ложного срабатывания подтягиванием вывода на землю через резисторы, термистор на 10 кОм работает в паре с резистором, питание всей схемы осуществляется импульсным блоком зарядки от старого самсунга( 5V, 450 mA), параллельно подключенным ко всем потребителям тока.

Для самой arduino задействован контакт 5V.

Управление установками нагревателя осуществляется кнопками, с отображением текущей информации датчиков на дисплее, и передачей их через встроенный COM порт на подключенный компьютер.

Не привожу конкретного исполнения блока и его корпуса, поскольку каждый вправе самостоятельно определять метод изготовления блока под собственные требования.

Прошивка блока управления:

Прошивка находится в прилагаемом файле, использует библиотеки math.h, DHT.h, Wire.h, LiquidCrystal_I2C.h и содержит 12 методов, описание которых приводится ниже:

setup() - инициализирует датчики, включает дисплей, инициализирует контакты микросхемы, устанавливает безопасную температуру, выключает все реле, оповещает пользователя о работе.

readConditions() – считывает температуру с термистора, считывает температуру с датчика DHT11, считывает влажность с датчика DHT11.

startStop() -обрабатывает нажатие кнопки Старт\Стоп, включает нагрев или запускает процедуру охлаждения.

coolDown() -отключает нагрев, ждет пока температура опустится до безопасной, контролируя возможный перегрев выключает вентилятор, информирует пользователя мелодией.

raiseTemperatura() - обрабатывает нажатие кнопки установки температуры, обновляет дисплей.

emergencyStopControl() -проверяет наличие превышения температуры на термисторе, отключает нагрев и питание вентилятора при превышении температуры на 15 град., включает звук сирены, выводит сообщение AVARIA!!! на дисплей.

nagrevControl() -отключает нагрев при превышении заданной температуры, включает нагрев при падении температуры ниже пяти градусов от заданной.

display() -отображает на экране дисплея все текущие показатели, дублирует показатели сообщением на COM порт.

zvuk(int toneZv, int time) -воспроизводит звук, с заданной частотой и временем воспроизведения.

coolDownFinishMelody() -воспроизводит мелодию завершения охлаждения

alarmSound() – воспроизводит мелодию аварии по перегреву

loop() -основной цикл программы, раз в секунду проверяет температуру, наличие перегрева, осуществляет контроль нагрева, обновляет показания на дисплее. Постоянно отслеживает нажатие кнопок.

Порог включения аварийного режима равен заданной температуре + 15 градусов.

Диапазон задаваемой температуры равен 30-70 градусов, с шагом в 10 градусов.

Нижняя граница включения нагрева равна -5 градусов от заданной температуры.

Верхняя граница отключения нагрева равна заданной температуре нагрева.

Температура автоматического отключения вентилятора в режиме охлаждения равна 30 градусов.

Некоторые замечания по прошивке и известные баги:

Прошивка написана без использования прерываний для обработки кнопок, и без использования различных таймеров. Но с использованием метода millis(), поскольку хотелось использовать принцип параллельного исполнения в системе реального времени, и вообще - я художник, я так вижу. =)

В прошивке использована блокировка управления в режиме охлаждения.

Также имеется известный баг с включением защиты по перегреву в момент возврата потерянного питания предварительно нагретой свыше 45 градусов системы. Это происходит потому, что при начальной инициализации контроллера безопасная температура выставляется в 30 градусов. Для отключения защиты необходимо отключить питание сушилки, дождаться её охлаждения и включить снова.

Расположение сушилки над батарей отопления в зимний период резко сокращает затраты на нагрев воздуха и повышает эффективность, но охлаждение до безопасной температуры затрудняется из-за нагрева воздуха батарей. В этом случае отключение сушилки производится путем отключения её от сети.

Предупреждение:

Надежно закрепите термистор в камере, чтобы он всегда отображал актуальную температуру воздуха, иначе он не сможет регулировать нагрев и будет способствовать перегреву, что вполне вероятно приведет к излишнему нагреву пластика, и, возможно, к пожару.

Не надейтесь на встроенную защиту тепловентилятора.

Не оставляйте сушилку без присмотра!

Датчик DHT11 опционален и вообще ни на что не влияет, его можно исключить из схемы.

Как и в любой деятельности, связанной с 3D печатью – запаситесь огнетушителем, у нас они есть. =)

Заключение:

Данная сушилка используется уже более года, отлично сушит пластик, силикагель, и «закаляет» фотополимерные детальки.

Сушка остается эффективной даже при повышении влажности в помещении до 60 процентов и понижении температуры до 13 градусов.

Емкость сушилки, рассчитанная на шесть килограммовых катушек пластика, позволяет за один рабочий день просушить 12 катушек, что заметно экономит время. Стандартное время сушки - 4 часа, возможно требуется и меньшее время, конкретный период взят с потолка и вероятно избыточен.

А на этом у меня всё, конструктивную критику жду в комментариях и желаю всем хорошей печати.

Благодарности:

Данная статья и видео-ролик созданы при поддержке моих зрителей на ютубе, спасибо вам за проявленный интерес, вы лучшие!

P.S. Да, я заметил опечатку в названии датчика DHT11, но переделывать всю графику и видео было уже поздно, так что оставим как есть.

Еще больше интересных статей

Qidi Q2 — Ремонт и «даунгрейд» во благо: замена тензодатчика на концевик

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Что такое керамическая 3D-печать и где ее применяют

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Когда...

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Поворачивать придётся в две ст...

А окна то где? Чо там в фапе в...

Не знаю, зачем Вы это делаете....

Здравствуйте! Столкнулся с про...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...