Небольшой проект по созданию скоростного принтера. на основе Anycubic Kobra 3

Прежде всего спасибо всем, кто помогал советами в прошлой статье. На основе ваших советов я решил, полностью передумать свой "проект".

Принтер я собираюсь собрать на основе совершенно другого по своей сути принтера Anycubic kobra 3. Он имеет возможность многоцветной печати и достаточно неплохое железо. В нем по сути есть все. Но мне его мало, поэтому я решил его "передумать"

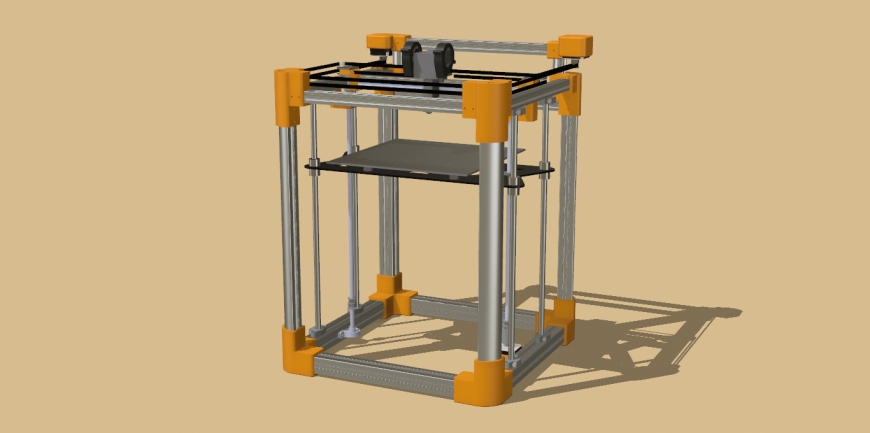

На данном я надеюсь финальном этапе проектирования принтер выглядит вот так:

Здесь я не буду много писать про свои прошлые идеи. Просто напишу что я хотел сделать и почему отказался.

Так же хочу отметить, что я совсем не говорю что лучше делать так как это сделал я. Это не гайд или пособие. Здесь я рассказываю о своей идее, которая является по сути тем же самым что и делают другие. Но у этого проекта есть своя цель: сделать очень быстрый принтер с хорошей печатающей областью

Способ передвижения печатающей головки.

Касательно кинематики, я думаю никто не будет отрицать, что сейчас самый лучший выбор это кинематика "core xy".

Вот и я использовал эту кинематику. Решил так сказал не придумывать колесо, а сделать так, как говорят "лучше".

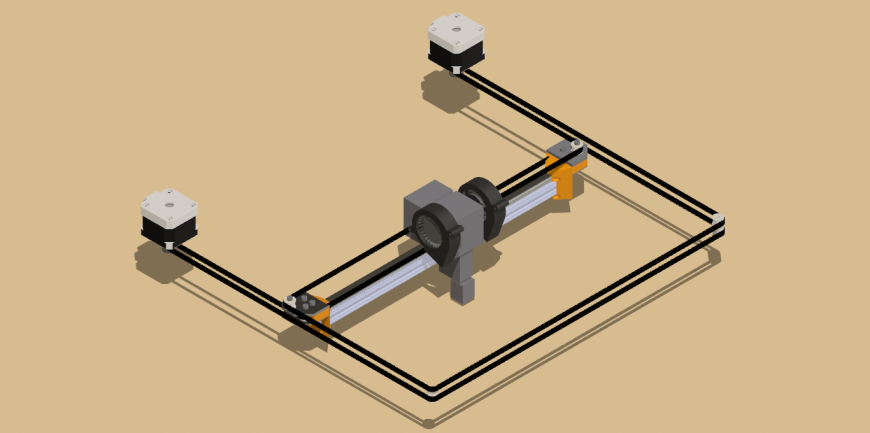

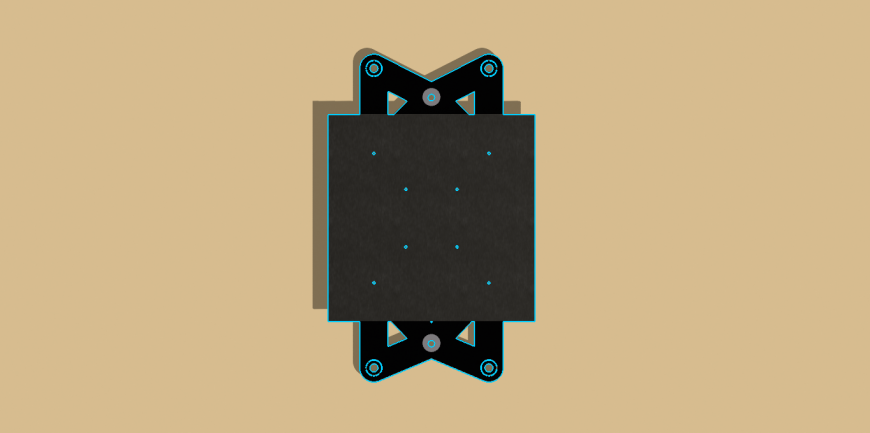

Вот так выглядит механика передвижения головы: постараюсь рассказать, что тут используется и почему.

Вот так выглядит механика передвижения головы: постараюсь рассказать, что тут используется и почему.

Для начала портал оси-X

Голова передвигается с помощью рельсовой направляющей девятого типоразмера расположенной на отрезке конструкционного профиля 15х15 длиной 324 от края до края. В прошлой статье меня отговорили от использования направляющих валов в пользу рельс.

"Насчет почему рельсы а не валы - вес и жесткость. даже не так.

ВЕС и ЖЕСТКОСТЬ!!!!"

Вот такой ответ я получил на свой вопрос о том что лучше использовать валы 8мм или рельсовые направляющие. Там дальше был ещё огромный текст с аргументированием этих слов. Поэтому я решил что для моих целей лучшим выбором будет как раз рельсовая направляющая на профиле. Касательно профиля я ещё до конца не решил какого типа и материала буду использовать в итоге. Промежуточно используется конструкционный профиль 15х15. После сборки буду тестировать разные профили. Подумываю о карбоновом профиле 15х15, также о профиле 14х14 из алюминия облегченным со всех сторон путем вырезания отверстий.

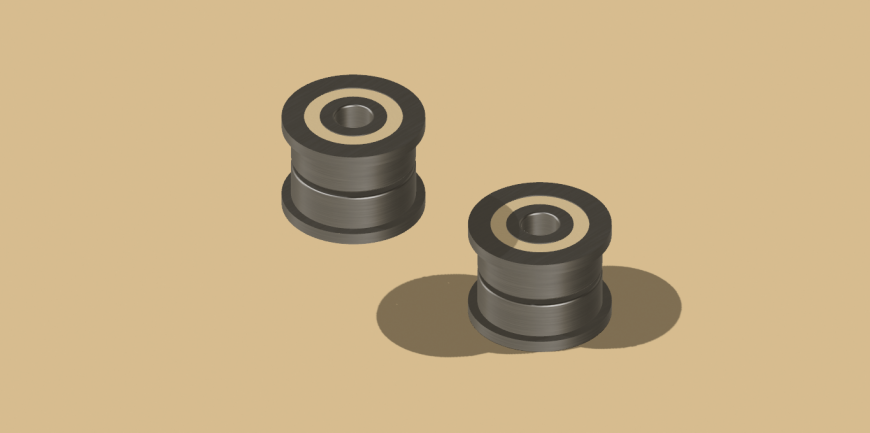

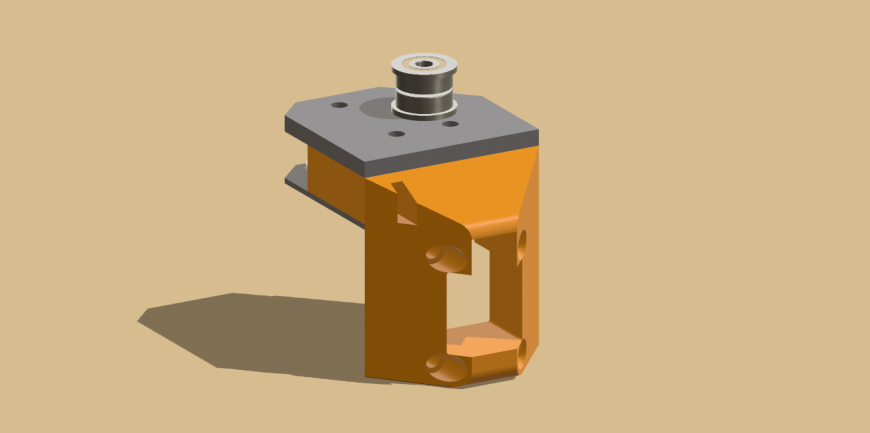

Ремни будут скользить по роликам подобного формата

Изготовлены они из двух фланцевых подшипников f623zz с шайбой 0.5 мм по центру.

На сколько мне известно, то что ремень будет скользить по гладкому ролику, а не шкиву с зубцами совершенно на него не влияет. А вот использование дешёвых шкивов без зубцов для такой задачи идея не самая лучшая, поскольку в подшипниках которые там используется очень маленькие шарики, которые с удовольствием дробятся после недолгого использования. Поэтому выбор пал на фланцевые подшипники с диаметром 10мм.

Я очень долго думал о том как лучше крепить ролики к порталу и в итоге пришел к самому простому и логичному для меня решению. Две пластины 3мм и 1мм. Сами пластины соединены с кареткой через печатное крепление:

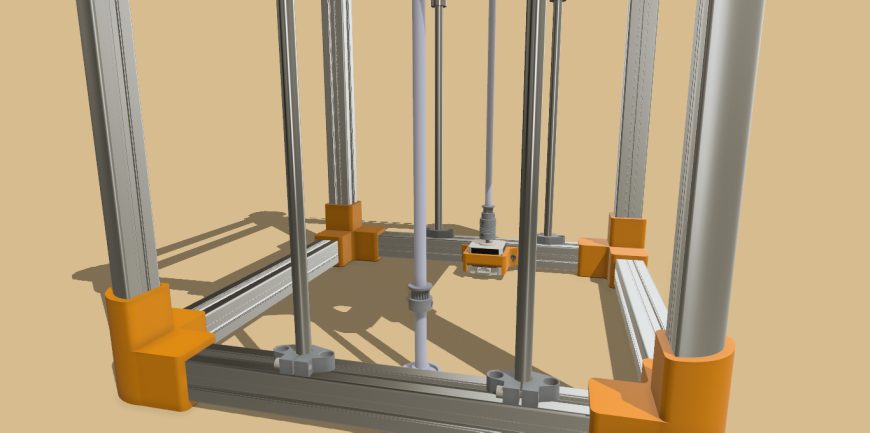

Механика оси- Y

Тут все просто две направляющие 12мм расположены с внутренней стороны для уменьшения длины и веса портала Х.

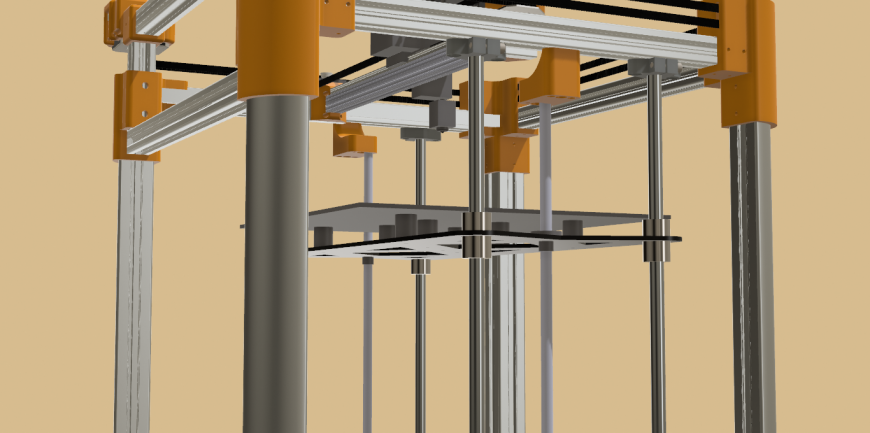

Механика оси-Z

При постройке механики по оси-z так же не стал ничего выдумывать. Стальная пластина толщиной 3мм согнутая с двух сторон для обеспечения жёсткости, движется по полированным валам 10мм. Приводится в движение все это трапециевидный винтом диаметром 8мм с шагом 2мм для максимальной точности позиционирования.

Винт расположен на упорном подшипнике со свободной стороны (без мотора) и на упорном подшипнике другого вида на второй стороне. Синхронизация выполняется за счёт ремня. Сделано так, потому что драйвера распаяны на мат. плате и я не знаю как впихнуть ещё один драйвер.

Винт расположен на упорном подшипнике со свободной стороны (без мотора) и на упорном подшипнике другого вида на второй стороне. Синхронизация выполняется за счёт ремня. Сделано так, потому что драйвера распаяны на мат. плате и я не знаю как впихнуть ещё один драйвер.

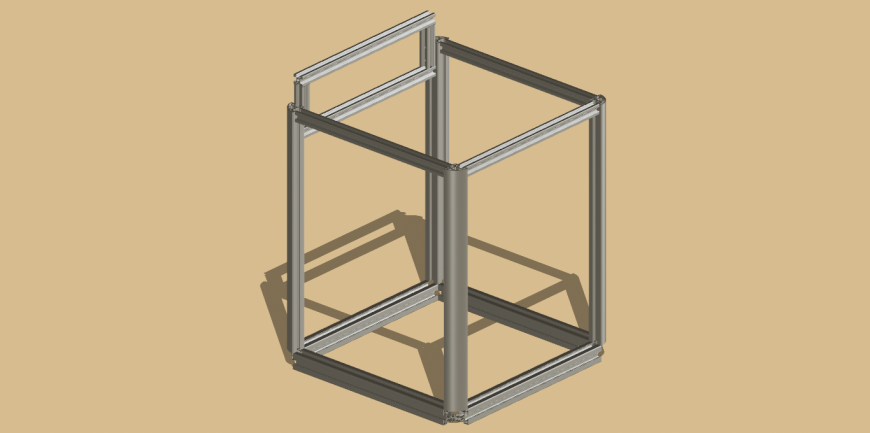

Рама.

С рамой казалось бы все просто, но не все так однозначно. Для достижения максимальной скорости требуется максимально жёсткая рама, а как её сделать? Самый надёжный вариант наверное взять массивные стальные уголки и все это сварить. Но это немного не то, что можно сделать в условиях маленькой квартирки. Да и банально для сварки всех уголков в раму с идеальной геометрией нужен огромный опыт, которого у меня нет. Да и делать такое на заказ тоже не очень, поскольку никто не гарантирует, что будут соблюдены все углы и параллели. Ну и сверлить стальные уголки тоже не самое приятное занятие в условия квартиры. Поэтому естественно все будет собираться из конструкционного алюминиевого профиля.

Рама состоит из профилей 3 видов.

Основание состоит из профиля 30х30 с маркировкой "H", что означает heavy тяжёлый на сколько я понял. Длина всех 4 профилей составляет 340мм

Далее у нас идут вертикальные профили их так же 4 штуки, но другого вида 30х30 с маркировкой "R" что означает rounded, то есть скругленный, выбрал я эти профили чисто ради красивого визуального вида. Все таки хочется не только практично, но и красиво.

Следующим идёт профиль 20х20 без маркировок.

Используется этот профиль на верхнем контуре. Я выбрал именно 20-й профиль, а не 30-й для увеличения места передвижения печатающей головки и попросту потому что на 30-й профиль направляющая 12 мм не встаёт как положено. Так же на задней стороне принтера видно нестандартную "перемычку" выбрано такое строение, потому что моторы надо было расположить так чтобы ремни двигались практически за пределами профиля 20х20, а иначе с такими габаритами рамы не получилось бы сохранить печатающую область. Конечно, можно было просто увеличить немного раму, но это повлекло бы за собой удлинение портала по х, а следовательно повышение веса портала, что мне очень не хочется. Поэтому я пришел к такому расположению мотора и к такому строению рамы. Ну и одновременно с решением проблемы расположения моторов, такая конструкция решила проблему с верхним габаритом.

Наверно на этом все. Про железо сказать нечего, везде используются моторы nema 17 от той же kobra 3. Авто-уровень стола и акселерометры так же от нее. Концевиков не будет поскольку в кобре их нет, используется система " Sensoring Homing". Так же я не рассказал о том как буду скреплять все эти профили, пока в мыслях крепить профили к уголкам через т-гайки. а в основании использовать 3-х сторонние соединители.

Теперь когда настоящие знатоки дошли до самого конца и у них масса замечаний касательно конструкции. Хочу написать здесь вопросы которыми я сам задаюсь, чтобы сделать лучше.

1) Слышал, что для уменьшения ряби и различных артефактов вызванных ремнями их разворачивают к роликам обратной стороной. то есть зубцами ремень будет проходить только через шкив мотора. насколько это имеет место быть ?

2) Способ скрепления уголков за счет шпилек в торцах это избыток или лучше использовать его. В случае использования шпилек мне придется отказаться от скругленных профилей(чего бы мне не хотелось), либо как то изощряться с их сверлением.

Больше я пока не могу вспомнить, что меня еще ставило в тупик. Но буду раз замечаниям и советам, ну и обильной критике конечно. Главное, чтобы вся она была обоснована, мы же все таки принтеры тут строим, а не воюем.

Еще больше интересных статей

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

FuseBox Core XY для домохозяйки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ещё интересно как он мягким ТП...

когда все подряд покупают бамб...

Принтер отличный, согласен, но...

печатаю кубик обычный, все угл...

Всем здравствуйте!Возникла про...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...