Собираем 3D-принтер своими руками. Пошаговая инструкция. Часть 2.

Две недели пролетели как четыре дня!Продолжаем писать инструкцию по сборке 3D-принтера своими руками, часть вторая из намеченных пяти:

1. Вводный. Приобретение всего необходимого. 2. Сборка принтера. Часть первая. Корпус и механика.

3. Сборка принтера. Часть вторая. Электроника.

4. Прошивка и настройка принтера – Marlin.

5. Прошивка и настройка принтера - Repetier-Firmware.

И так мы приобрели все необходимое для сборки принтера и выглядит это примерно вот так:К сожалению нет возможности разложить все детали для наглядности, боюсь что дети, котором ну очень интересен этот 3D принтер:, а уж маленькие штучки от него тем более, раскатают это все по всей квартире.

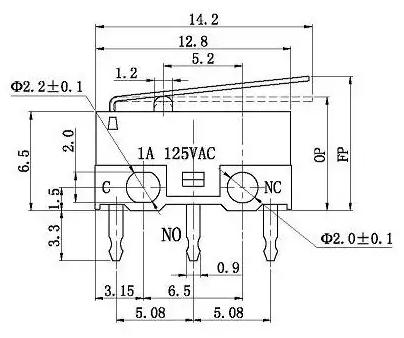

Сборка 3D-принтера. Часть первая. Корпус и механика.1. Пайка концевых выключателей осей X и Y.

Нам потребуется:

- два микровыключателя, один можно с обычной ногой, второй обязательно с длинной.

- провода сечением не менее 0,22 кв.мм. - 4 штуки по 1 метру (я использовал кабель 2*0,22 кв.мм. (в магазинах называется сигнальный или домофонный кабель).

- паяльник (припой, олово)Припаиваем провода к микровыключателям. Я рекомендую использовать контакты C и NC на микровыключателях! Иначе это называется нормально закрытый контакт, т.е. в состоянии покоя цепь замкнута, в состоянии нажатия цепь размывается. В некоторых случаях контакты подписаны цифрами, тогда это будет 1 и 2.Необходимо это для дополнительной проверки работоспособности принтера, т.е. если с концевыми выключтелями что-то не в порядке, то печатная голова не пойдет в положение HOME.

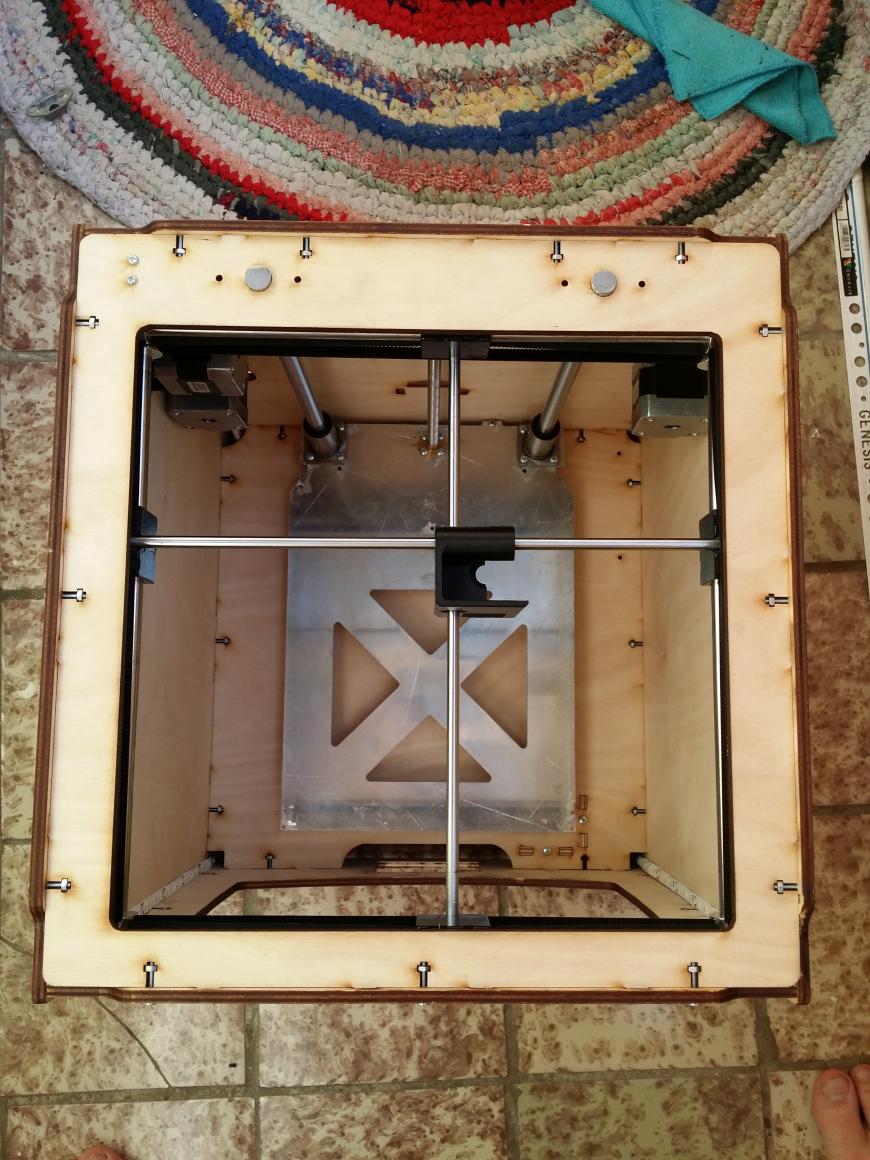

2. Установка концевых выключателей осей X и Y на корпус.

Нам потребуется:

- Концевые выключатели с припаянными проводами - 2 шт.

- Панель корпуса левая.

- Панель корпуса верхняя.

- винт M2.5*16 - 4 шт.

- гайка M2.5 - 4 шт.ВАЖНО! В случае если вы используете микровыключатели с разной длинной лапок, то по оси X устанавливается микровыключатель с длинной лапкой, на ось Y можно с обычной лапкой.

ВАЖНО! Не затягиваем микровыключатели сильно, они очень хрупкие, как правило хватает затяжки руками.

Устанавливаем микровыключатели как на фото:

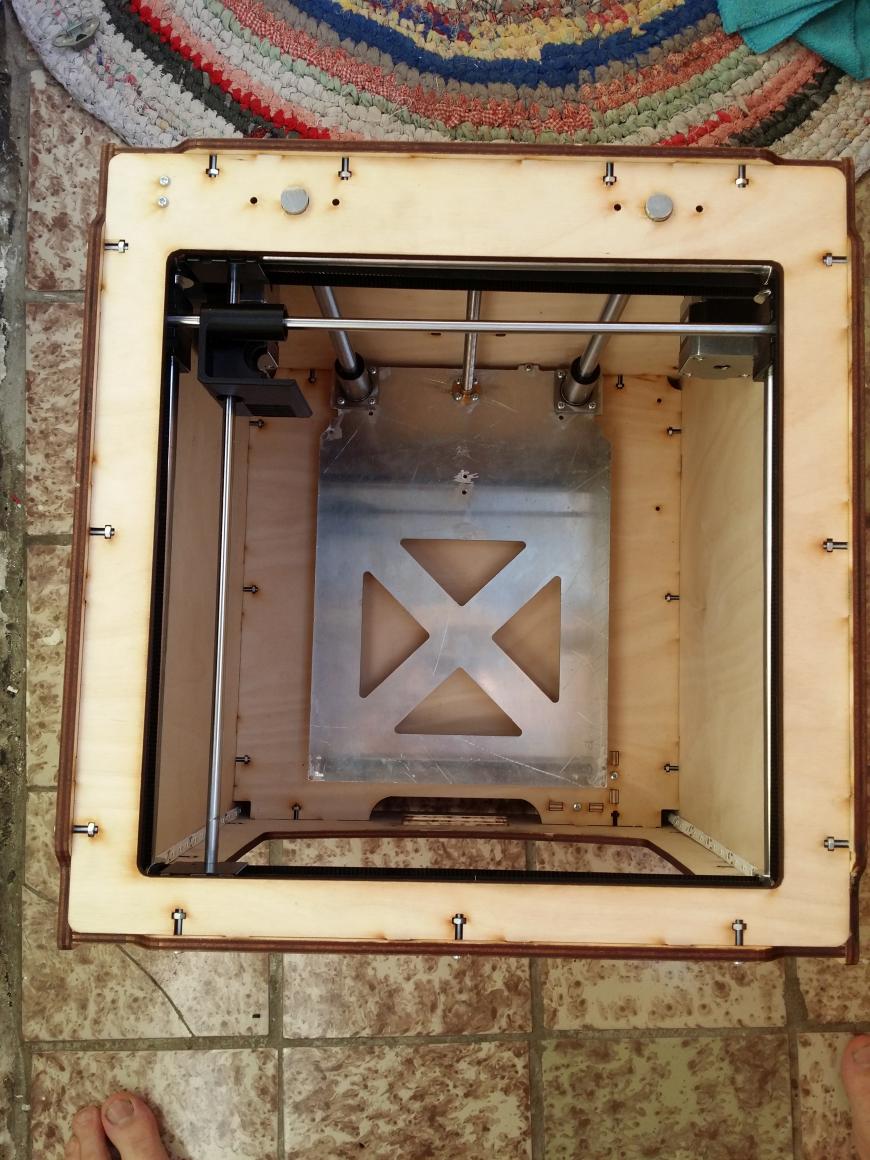

Ось X:Ось Y:3. Сборка корпуса.

Нам потребуется:

- Панель корпуса левая, с установленным микровыключателем.

- Панель корпуса правая.

- Панель корпуса верхняя, с установленным микровыключателем.

- Панель корпуса нижняя.

- Панель корпуса передняя.

- Панель корпуса задняя.

- Две маленьких детали для крепления энкодера.

- Винты M3*16 - 40 шт.

- Гайки M3 - 40 шт.

- Энкодер - 1 шт.Последовательность сборки:

- Заднюю панель кладем на стол ножками к себе, овальным отверстием под двигатель вправо.

- устанавливаем верхнюю панель мировыключателем внутрь корпуса слева.- устанавливаем нижнюю панель маленьким прямоугольным отверстием вниз и справа.- устанавливаем переднюю панель ножками к себе круглым отверстием справа.- поворачиваем принтер на левый бок.

- устанавливаем правую панель ножками к себе, круглым отверстием сверху, которое ближе к краю, влево.

- переворачиваем принтер на правый бок.

- устанавливаем левую панель, ножками к себе, микровыключателем внутрь, влево.- переворачиваем принтер на верхнюю панель.

- Собираем и устанавливаем панели для энкодера, как на фото.Готовый корпус- Скрепляем всю это конструкцию 40 винтами M3*16 и гайками.Вкручиваем энкодер.

!!!ВАЖНО!!! вкручивать аккуратно, лучше если туго идет рассверлить отверстие, т.к. плата от энкодера отрывается очень легко.4. Установка выключателя подсветки.

Нам потребуется:

- Корпус принтера.

- выключатель.Устанавливаем выключатель в корпус до упора.5. Установка разъема для подключения кабеля питания с предохранителем и выключателем.

Нам потребуется:

- Корпус принтера.

- Разъем для подключения кабеля питания с предохранителем и выключателем.

- Винт М3*10 - 2 шт.

- Гайка М3 - 2 шт.- Устанавливаем разъем для подключения кабеля питания с предохранителем и выключателем в корпус принтера.

- Сверлом 2,5-3 мм делаем отверстия в корпусе соответственно напротив отверстий в разъеме для подключения кабеля питания с предохранителем и выключателем.

- Устанавливаем винты М2,5*10и закручиваем гайки.Небольшое видео как я делал эти 5 шагов:

Нам потребуется:

- 1 метр светодиодной ленты.

- корпус принтера.Наклеиваем светодиодную ленту внутри принтера, вдоль передней кромки, на правую, левую и верхнюю панель.7. Установка подшипников в корпус.

Нам потребуется:

- подшипники F688 - 8 шт.

- корпус принтера.Устанавливаем подшипники в отверстия фланцем внутрь, устанавливаются с небольшим усилием.8. Сборка кареток осей X и Y.

Нам потребуется:

- набор деталей состоящих из:

- медные втулки - 4 шт.

- ремни GT2 длинные - 4 шт.

- пружины - 4 шт.

- детали корпуса кареток - 8 штТут нужно проявить чудеса эквилибристики при сборке этих кареток.

Ремень протягивает как на фото, к пружине гладкой стороной.Устанавливаем медную втулку в корпус.

Устанавливаем пружину с ремнем в корпус, как на фото.Закрываем второй деталью корпуса, до 4 щелчков, проверяем что ремень не зажат и амортизирует.9. Установка кареток на оси X и Y.

Нам потребуется:

- Каретки осей X и Y - 4 шт.

- Шпули GT2 20 зубьев на вал 8 мм - 8 шт.

- Двойная шпуля GT2 20 зубьев на вал 8 мм. - 1 шт.

- ремень короткий из набора - 2 шт.

- Шайба 8,5*10,5*5 – 2 шт.

- Шайба 8,5*10,5*10 – 4 шт.

- Шайба 8,5*10,5*25 – 1 шт. Порядок установки следующий:

- Первой ставим дальний вал, на нем слева направо должно быть между подшипниками:

- двойная шпуля, на шпуле сначала короткий ремень, который пойдет к двигатели, и длинный ремень, кареткой снизу

- каретка втулкой на валу ремнем снизу

- шпуля обычная, винтами справа, на шпулю надеваем ремень длинный, кареткой вниз,

- печатная шайба 10 мм.

- шайба 10 мм,

- шпуля винатами влево, на шпуле ремень от той каретки что надели на дальнюю ось,

- каретка

- шпуля винтами вправо, на шпуле ремень от той каретки что надели на дальнюю ось,

- шайба 10 мм.

- Третьей ставим ось справа, если повернуть левой стенкой к себе, последовательность слева направо

- шпуля винтами вправо, на шпуле короткий ремень

- шайба 10 мм.

- Шпуля, винтами влево, на шпуле ремень каретки, которая надета на дальнюю ось,

- каретка которая надета ремнем на дальнюю и переднюю ось,

- шпуля, винтами вправо, на шпуле ремень с каретки надетой на переднюю ось.

- шайба 5 мм.

- и последней ось слева, поворачиваем принтер правым боком к себе, и последовательность слева направо:

- шайба 5 мм

- шпуля винтами влево, на шпуле ремень с карентки, надетой на переднюю ось,

- каретка, надетая ремнями на переднюю и заднюю ось,

- Шпуля винтами вправо, на шпуле ремень с каретки надетой на заднюю ось

- шайба 25 мм.Раздвигаем шпули с шайбами по сторонам в упор до подшипников, ровняем каретки относительно друг друга, затягиваем винты на шпулях.Вторая часть видео:

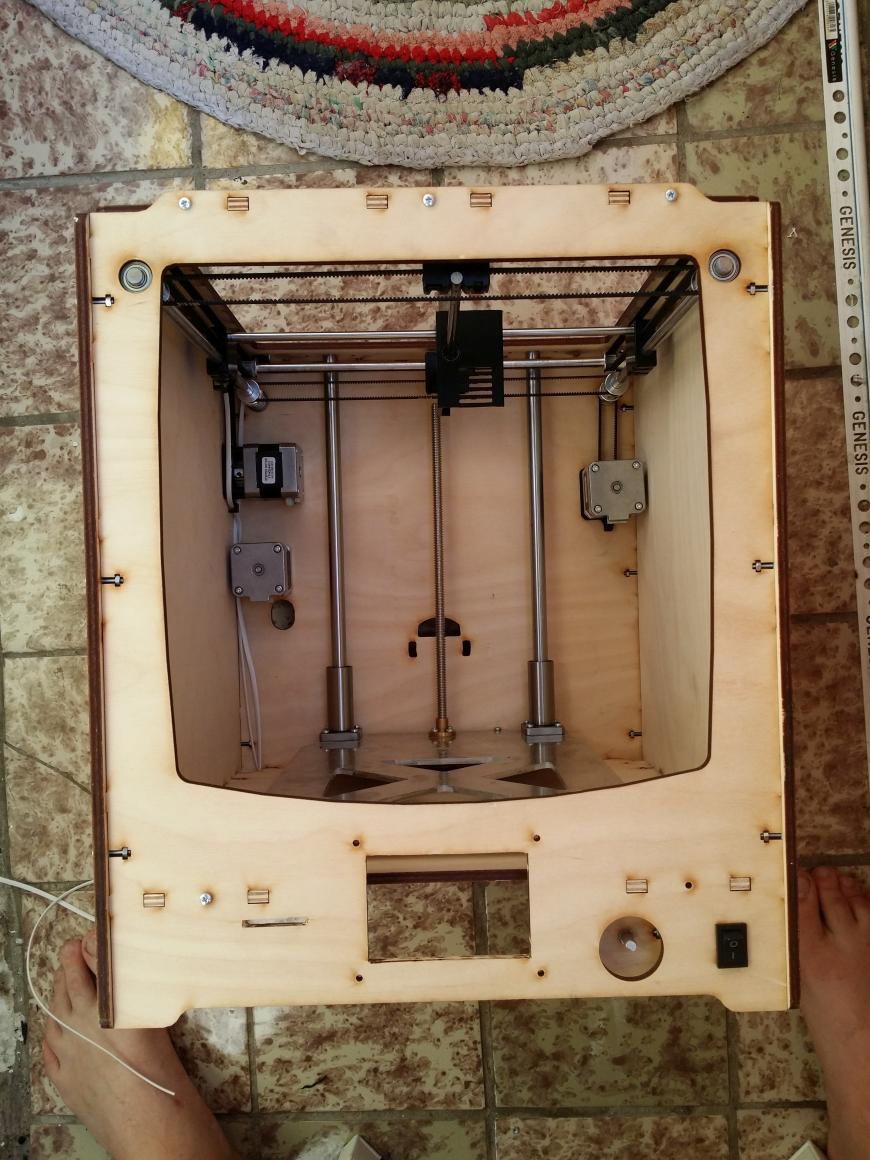

Нам потребуется:

- Двигатели - 2шт.

- винты М3*25 - 8 шт.

- Шайба кузовная и широкая - 8 шт.

- Кронштейн двигателя - 2 шт.

- Шпули 20 зубьев на вал 5 мм - 2 шт.Шпули надеваются винтами практически вплотную к двигателю.Прикручиваем двигатели используя шайбы и кронштейн, маленький ремень надевается на шпулю и натягивается.11. Установка подшипников в каретки печатной головы:

Нам потребуется:

- Крепление E3D 1 часть – 1шт.

- подшипники LM6LUU - 2 шт.Устанавливаем подшипники в отверстия.12. Установка каретки печатной головы на оси.

Нам потребуется:

- Валы 6 мм - 2 шт.

- Каретка печатной головы с установленными подшипниками.Вставляем валы в подшипники, короткий (300,5 мм) вдоль, длинный (320мм) - поперек.

Вставляем в каретки до щелчка, иногда некоторые каретки держат валы слабовато, капля клея исправляет ситуацию.

В задней части валы не должны выступать за пределы каретки, иначе будет биться об валы оси Z.13. Сборка стола.

Нам потребуется:

- основание стола - 1шт.

- LMK12LUU - 2 шт.

- Гайка от трапециидальной пары - 1шт.

- Винт М3*12 - 8 шт.

- Винт м3*10 - 4 шт.

- Гайки м3 - 12шт.Собираем как на фото, подшипники не затягиваем, затянуть их необходимо после установки в корпус.14. Установка стола в корпус:

Нам потребуется:

- деревянные заглушки - 2 шт.

- Винт М3*16 - 4 шт.

- Гайка М3 - 4 шт.

- Собранный стол - 1 шт.

- Валы 12 мм - 2 шт.Устанавливаем заглушки снизу корпуса.

Сверху корпуса в отверстия вставляем валы, надеваем на их стол, и ставим до упора в заглушки.

Очередное видео:

Нам потребуется:

- Двигатель оси Z - 1 шт.

- Демпфер - 1 шт.

- Винты м3*5 - 2 шт.Устанавливаем демпфер и прикручиваем его винтами:16. Сборка двигателя оси Z.

Нам потребуется:

- двигатель оси Z с установленным демпфером.

- трапециидальный винт.

- муфта - 1 шт.Скручиваем все 3 детали, таким образом как на фото.17. Установка двигателя в корпус принтера.

Нам потребуется:

- Двигатель с установленным демпфером и трапециидальным винтом.

- Винт М3*8 - 2 шт.Вкручиваем трапециидальный винт в гайку, установленную на столе и фиксируем винтами двигатель к корпусу:18. Установка концевого выключателя оси Z.

Нам потребуется:

- винт М3*40 (можно больше меньше, смотрим по месту).

- гайка М3

- микровыключатель.

- Винт М2,5*20 -2 шт.

- Гайка М2,5 - 2 шт.Устанавливаем винт в отверстие на столе, и фиксируем его гайкой.опускаем стол максимально вниз и по месту размечаем положение микровыключателя, при котором он будет нажиматься этим винтом, сверлим отверстия, и фиксируем винтами с гайками - микровыключатель.

19. Установка подающей шестерни на двигатель экструдера.

Нам потребуется:

- Двигатель экструдера.

- Подающая шестерня.

Устанавливаем примерно вот так, как на фото:Возможно дальше потребуется небольшие еще корректировки.

Обязательно крепко фиксируем, у этой шестерни только один крепежный винт и были случае что разбалтывался и я долго искал причину почему нет подачи пластика.

20. Сборка прижима экструдера:

Нам потребуется:

- Экструдер часть 3 - Подшипник 623ZZ - винт M3*10.Собираем и получаем:21. Установка фитинга на экструдер.

Нам потребуется:

- фитинг

- Экструдер часть 2 – 1 шт. Вкручиваем и получаем:И последний на сегодня пункт:

22. Сборка экструдера.

Нам потребуется:

- Экструдер часть 1 – 1шт.

- Экструдер часть 2 – 1 шт. с установленным фитингом

- Экструдер часть 3 – 1 шт. с установленным подшипником

- Двигатель с установленной подающей шестерней

- Винт М3*12 - 1 шт

- Винт М3*35 - 3 шт.

- Пружинка от жигулевских тормозов.Вот и последнее на сегодня видео:

Все можно сказать механика принтера готова полностью, можно поднимать и опускать стол вверх и вниз, двигать каретку печатной головы вперед назад вправо влево, можно даже побыть для своего принтера Arduino-й и по выписывать кареткой какие-нибудь фигуры.Через две недели продолжим собирать электронную часть нашего принтера.

Друзья, а от вас жду обратной связи, доступно ли преподношу материал. Все вопросы и ответы в комментариях будут добавляться в пост апдейтами!

Часть 3. Сборка электроники.>> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-3/Часть 3.1. Дополнительные фотографии. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-31/Часть 3.2. Подключение электроники. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-32/Часть 4. Установка и настройка прошивки Marlin. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-4/Часть 5. Обновления и дополнения. >> http://3dtoday.ru/blogs/plastmaska/small-update-ultimaker/Просьба поддержать данный проект в соц.сетях.

На всякий случай я в контакте.

Еще больше интересных статей

Апгрейды для Sprite Extruder Ender 3: обдув K3D, азотированные шестерни FYSETC Sprite Extruder Gear, сопло 0.6. Печать композитами.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! )

Я знаю, что сейчас не 202...

Подсветка для Ender 3 и Sprite Extruder с обдувом K3D

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Попросили меня подробнее написать про подсветку на моем Ender 3....

Blue Pill & SSD1306, ну очень маленькие.., но 32 бит!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил я тут попробовать перейти с 8 бит на 32.

Готовы...

Комментарии и вопросы

Я никогда ещё не спорил на фор...

P=U*U/R тут с вами я согласен,...

P=U*U/RВижу "блестящие" знания...

Всем добра! Подскажите п...

Столкнулся с проблемой. Не зна...

Не подскажите куда подключить...

Посоветуйте хотенд с гладким т...