Тензодатчик усилия подачи филамента экструдером

Сама идея применения тензодатчиков в 3д печати не нова, но в основном применение их ограничивается решениями измеряющими геометрию принтера по определению момента когда сопло касается столика в момент начала печати.

Вот пример такого самодельного датчика https://habr.com/en/post/378637/ Однако в 3д принтере есть не менее важный узел нуждающийся в постоянном внимании оператора печати, это экструдер. Экструдер постоянно подает пруток филамента в хотэнд, и в настоящий момент единственный частично контролируемый показатель этого процесса, это линейная (или пересчитанная в объем) скорость подачи филамента.

Однако в 3д принтере есть не менее важный узел нуждающийся в постоянном внимании оператора печати, это экструдер. Экструдер постоянно подает пруток филамента в хотэнд, и в настоящий момент единственный частично контролируемый показатель этого процесса, это линейная (или пересчитанная в объем) скорость подачи филамента.

К сожалению производительность хотэнда не позволяет гарантировать, что весь подаваемый экструдером пруток будет расплавлен и выдавлен поступающими новыми порциями пластика через сопло в зону печати. Давление оказываемое экструдером на пруток филамента не может бесконечно расти и в конце концов мы наблюдаем что работающий экструдер или "пропускает шаги" или "грызет пруток". Результат один -- пруток стоит на месте.

Одно из возможных решений это контроль реального продвижения филамента при помощи датчика движения филамента с энкодером. И такие конструкции есть https://www.thingiverse.com/thing:3400544 , как их начальная поддержка в прошивках в виде FILAMENT_MOTION_SENSOR , но задействована на детектирование окончания филамента или иную блокировку его подачи, например "борода" на плохо намотанной катушке или слишком толстый участок прутка.  Но даже если разработать алгоритм обеспечивающий слежение за соответствием между запрошенной управляющей программой длины прутка поданной в хотэнд и реально поданной длинны по данным энкодерного датчика филамента, то эта информация будет недостаточна для целей настройки печати.

Но даже если разработать алгоритм обеспечивающий слежение за соответствием между запрошенной управляющей программой длины прутка поданной в хотэнд и реально поданной длинны по данным энкодерного датчика филамента, то эта информация будет недостаточна для целей настройки печати.

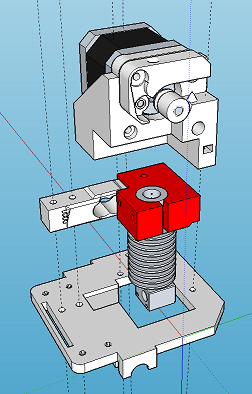

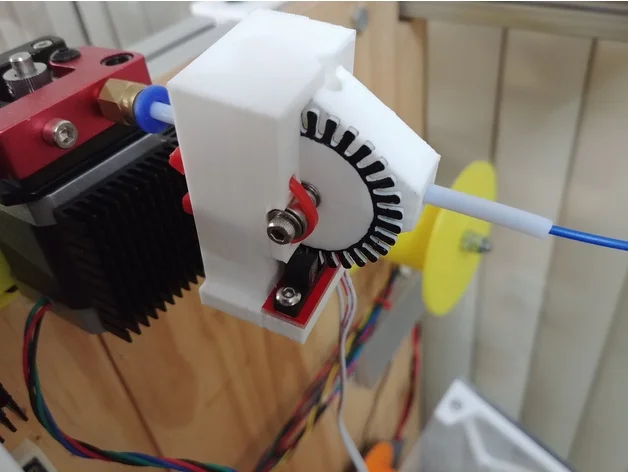

Поскольку в 3д печати крайне трудно найти совсем уж новую идею, то мы можем найти предшественников практически в любом вопросе. И так первое исследование связанное с измерением усилия подачи филамента экструдером в процессе печати найденное мной это "Airtripper Extruder Filament Force Sensor – Introduction" By Mark Heywood 30 мая, аж 2013 ( http://airtripper.com/1338/airtripper-extruder-filament-force-sensor-introduction/ ). Фитинг трубки после экструдера закрепляется на тензодатчике давления от бытовых весов. Что позволяет "увидеть" такой датчик при работе принтера.

Фитинг трубки после экструдера закрепляется на тензодатчике давления от бытовых весов. Что позволяет "увидеть" такой датчик при работе принтера.

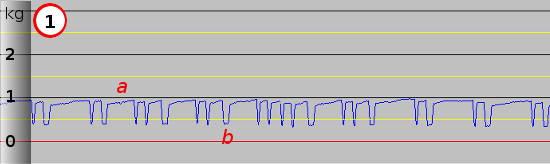

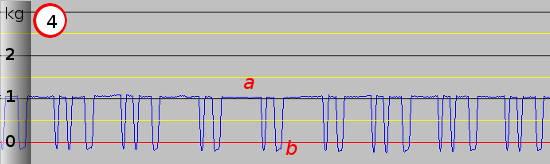

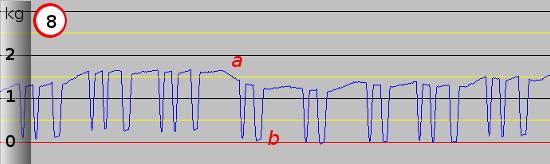

Вот такая картина например при удачной и не удачной настройке ретракта. "a" это момент движения сопла и выдавливания-печати с силой подачи прутка 1 кг, а "b" это собственно ретракт, который на верхнем графике не смог оттянуть пруток филамента достаточно для снижения давления в хотэнде, а во втором случае даже создал отрицательное давление и предупредил вытекание пластика. Отрыв прутка от расплава при ретракте надо полагать это скачок к нулю будет.

Вот такая картина например при удачной и не удачной настройке ретракта. "a" это момент движения сопла и выдавливания-печати с силой подачи прутка 1 кг, а "b" это собственно ретракт, который на верхнем графике не смог оттянуть пруток филамента достаточно для снижения давления в хотэнде, а во втором случае даже создал отрицательное давление и предупредил вытекание пластика. Отрыв прутка от расплава при ретракте надо полагать это скачок к нулю будет.

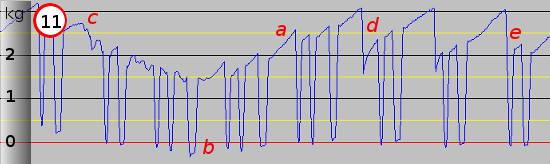

Когда хотэнд упирается в потолок производительности (или сопло забито, уткнулось в поверхность печати, недостаточна температура) мы увидим следующую картину:

Ну а когда экструдер не сможет продавливать пруток вообще то такую, с "грызением" прутка и пропусками шагов двигателем экструдера: Безусловно такая информация поступающая в контроллер принтера позволяет настраивать печать объективно. Если представить себе такую "многомерную" диаграмму на которой в осях "усилие на прутке", "температура хотэнда", "скорость по осям XYZ", "скорость подачи по E", то текущий режим это просто точка на такой диаграмме. (Ну может для учета нелинейности всякой, гистерезиса и запаздываний надо последнюю секунду по всем показателям помнить будет.)

Безусловно такая информация поступающая в контроллер принтера позволяет настраивать печать объективно. Если представить себе такую "многомерную" диаграмму на которой в осях "усилие на прутке", "температура хотэнда", "скорость по осям XYZ", "скорость подачи по E", то текущий режим это просто точка на такой диаграмме. (Ну может для учета нелинейности всякой, гистерезиса и запаздываний надо последнюю секунду по всем показателям помнить будет.)

Тогда достаточно для пластика выполнить тестовую печать "загоняя режим в разные точки этой диаграммы" и собственно допустимые режимы печати для конкретного сочетания "принтер-пластик" будут оценены.

Можно надеяться на реанимацию многих функций автонастроек в прошивках принтеров. Например температура хотэнда сейчас в текущей версии Марлин просто стабилизируется, адаптацию в виде AutoTemperature (температура растет при скорости печати) отключили. Контроль за усилием подачи может легко настраивать эту функцию, которая значительно расширяет динамический диапазон объемов подачи пластика любого хотэнда.

Даже если основные такие "диаграммы срезы" банально выводить в принт-серверах при мониторинге печати. то уже просто "на глаз" настраивать печать станет проще и точнее.Цена модернизации принтера на настоящий момент получается в районе 3 долларов США (датчик давления на 10 или 20 кг и распаянный вместе с мостом 24 разрядный АЦП).

Еще больше интересных статей

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

Мини лазерный гравер на деталях от DVD приводов и сканеров, с рабочей зоной 100х100 мм

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

О, а давайте каждый расскажет....

синдром отличника тоже не есть...

Говорят, автор башни моделиров...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...