Возможно ли собрать строительный 3D-принтер за 50 тысяч рублей? Ответ – да.

На сегодняшний день применение 3D-принтеров в строительстве не только активно практикуется, но и само оборудование постоянно модернизируется. Модернизация требует исследования, а исследование невозможно без экспериментов. Именно поэтому я задумал этот проект, который, как мне кажется, не только ускорит процесс развития, но и не потеряется в ветке эволюционного совершенствования всей технологии 3D-строительства.

Цели и задачи

Много лет работая с аддитивными технологиями, в частности, со строительными 3D-принтерами, я задумался об одном немаловажном практическом вопросе. Как создать на строительной площадке однотипные повторяющиеся элементы, сделанные по принципу послойного нанесения смеси с максимально низкой себестоимостью? Разработка подобной технологии позволила бы печатать опалубку и тем самым быстро создавать множество одинаковых объектов. Подобное решение могло бы минимизировать расходы при печати малых форм, опалубки и т.п., к примеру, при массовой застройке.

Уже изначально я понимал, что такая технология должна быть не только экономичной, но и более дешёвой, чем наиболее распространённый на данный момент способ. Как сейчас решается задача создания опалубки, колонн и других малых архитектурных форм? Самый дешёвый вариант – это отливка изделий в форму. Это выглядит так: готовим форму из деревянных досок, заливаем в неё бетон или цемент – смотря, что строим, ждём высыхания. После высыхания получаем готовую конструкцию: опалубку, балку, перекрытие, колонну и тому подобное. Просто, дёшево, но трудозатратно из-за невозможности многоразово использовать форму (ее необходимо собирать из досок снова), и медленно.

В результате эксперимента я хотел получить альтернативу, применив свой опыт аддитивных технологий. Осуществляя задуманное, я отталкивался от обратного: строительный принтер компании Апис Кор, в создании которого я принимал участие, являлся универсальным, призванным разнообразить архитектурный ландшафт за счёт возможности печатать объекты любых форм и размеров. Мне же в рамках исследования было необходимо создать узкоспециализированное оборудование, печатающее только по заранее заданной траектории, то есть один и тот же архитектурный элемент.

Претворяем идею в жизнь

Оговорюсь, что мой проект изначально был достаточно авантюрный по замыслу и нищенский по бюджету. Я решил опробовать собрать принтер, используя метод движения каретки по криволинейной траектории с использованием зубчатого зацепления, я имел в своём распоряжении лишь:

- Станок лазерной резки

- Токарный станок

- Два шаговых мотора

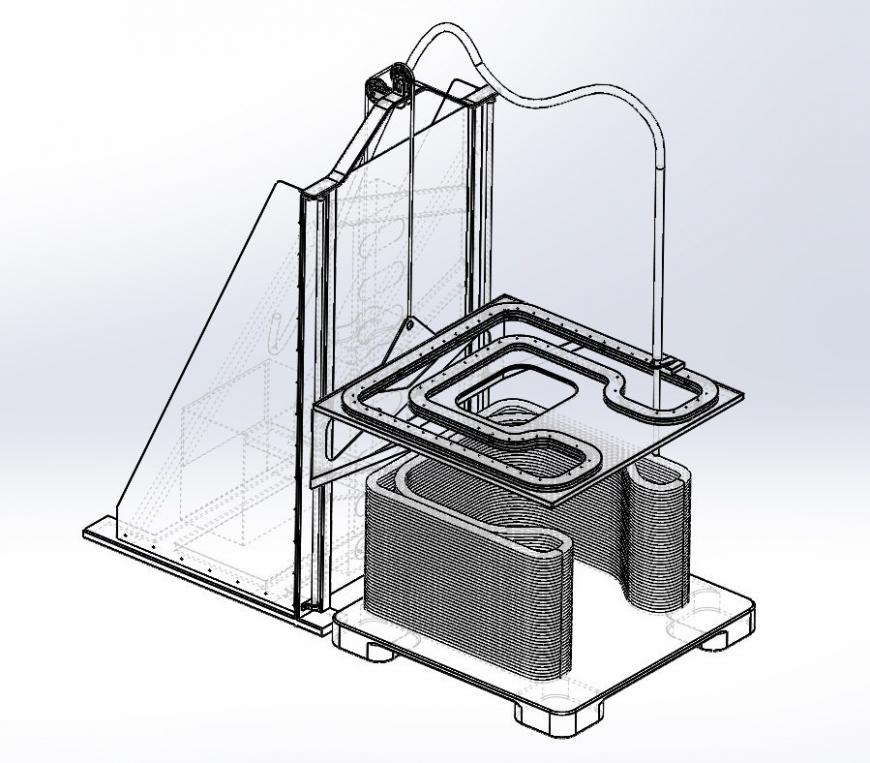

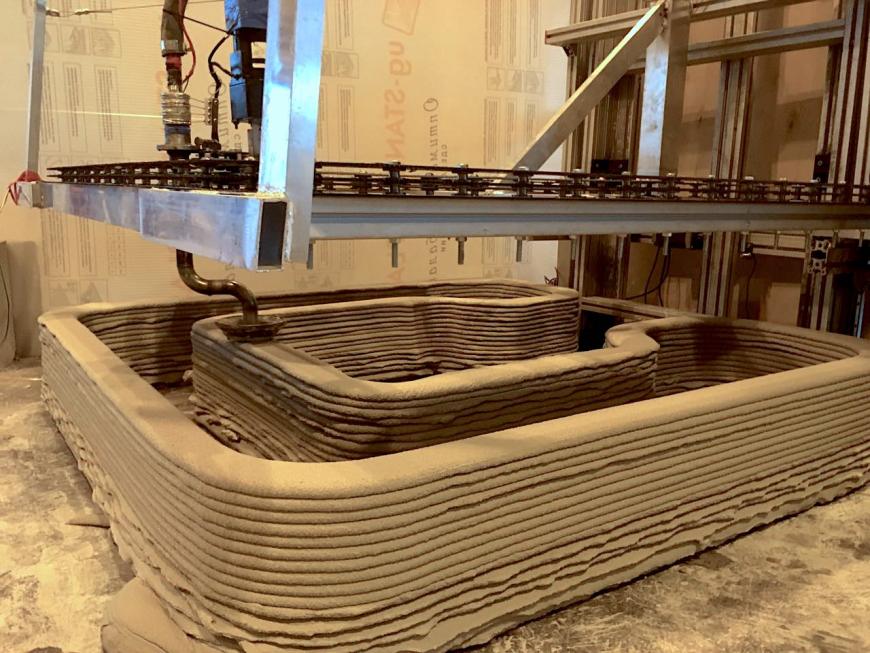

Для теста я решил выбрать П-образную конструкцию с габаритами 1,5 Х 1,5 метра и высотой до 2 метров, что-то похожее на шахту лифта, или колонну, или другой элемент строительной конструкции.

Проектировка не заняла много времени. Быстро накидав концепт сборки в CAD, я принялся варить раму из алюминиевых профилей и труб.

Задуманная мной конструкция состояла из трёх узлов:

- механизм подъема платформы,

- сама платформа с рейкой с зубчатым зацеплением, которая базируется на раме,

- каретка с двигателем и экструдером.

Механизм подъема

Чтобы не усложнять и не удорожать итоговую стоимость конструкции, я сварил простую пространственную раму из стальной трубы, которую нашел в цеху. Механизм подъема состоял из асинхронного двигатель мощностью 750 Вт, который вращал шкиф и наматывал тросик, присоединенный к платформе. Так как мощность двигателя была невысокой, ему не хватало момента чтобы поднять платформу весом около 70 кг, и пришлось добавить противовес – небольшой бетонный блок.

Платформа

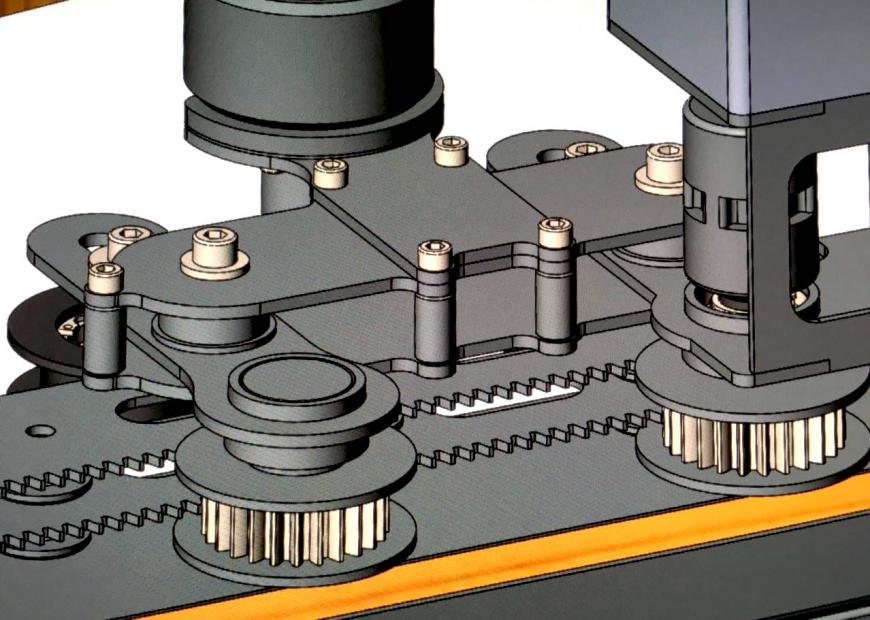

Самым сложным было выстроить правильную геометрию зубчатого зацепления. Так как траектория криволинейная, пришлось повозиться с реализацией. Платформу с зубчатым зацеплением я вырезал на станке лазерной резки из обычной стали, а раму делал уже по месту из алюминиевого профиля для облегчения конструкции.

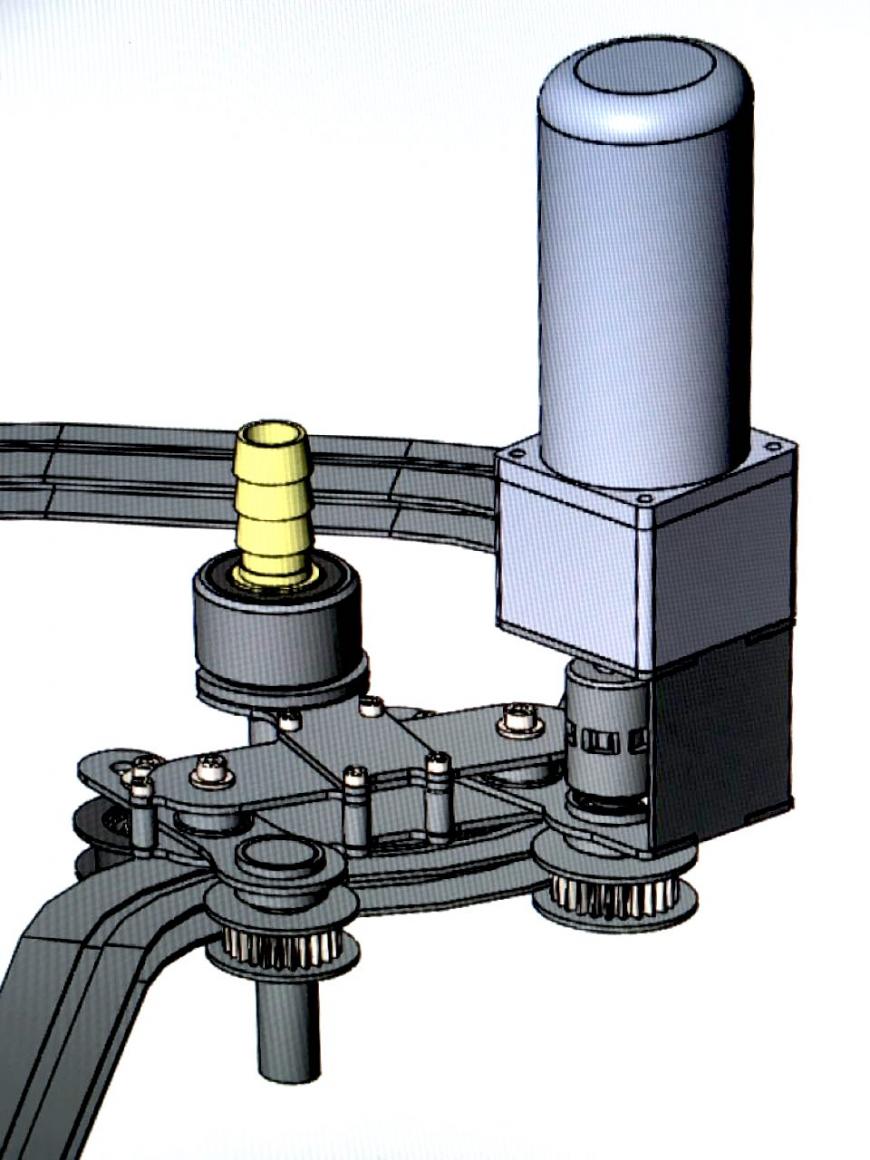

Каретка

С кареткой всё было чуть сложнее, так как нужно было решить несколько задач, учитывая сложное криволинейное движение: скомпоновать в один механизм ролики, которые катятся по рейке, зубчатое колесо с мотором, а также учесть возможность поворота экструдера вокруг своей оси. Для движения каретки я использовал асинхронный двигатель на 250 Вт.

Тесты экспериментального механизма

При первом же запуске я понял, что не учел расположение провода питания мотора, который движет каретку, с каждым слоем он всё туже наматывался на шланг. Проблема была успешно решена – я установил поворотный контактор, после чего продолжил тестирование.

Проводя исследование, я отметил, что портальная конструкция строительного 3D-принтера имеет важное достоинство: траектория не уходит с увеличением высоты отпечатанной конструкции. Поэтому я сосредоточился на непосредственном наблюдении за механизмом каретки.

Проведённые мной тесты были проведены несколько раз и дали устойчивый положительный результат.

Итоги эксперимента

В результате мне удалось:

- Создать работающий механизм, выполняющий поставленную перед ним задачу – печатать структуру требуемой формы.

- Уложиться в бюджет. На все работы было израсходовано порядка 50 тысяч рублей.

Учитывая вышесказанное, я сделал вывод, что предложенный мной механизм может стать достойной альтернативой существующей технологии отливки и найти себя при строительстве небольших объектов повторяющейся формы.

В целом я утвердился в мысли, что аддитивные технологии имеют большой потенциал для использования в различных сферах, в том числе, в строительстве. 3D-печать же, войдя в нашу жизнь, позволит значительно оптимизировать строительные процессы, ускорив их и значительно удешевив.

Инженер-конструктор Никита Жеребцов

Еще больше интересных статей

Настенные крепления для роутеров Xiaomi BE3600, BE5000, BE6500

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Прикупил я себе в конце прошлого года роутер Xiaomi BE3600. В принципе...

Модульная палитра образцов филамента

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработки пост. Делаем из ABS грунт-порозаполнитель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Если эксперимент удался, значит что-то здесь не...

Комментарии и вопросы

Автору огромное спасибо! отлич...

Ну ладно, извините. )) как-буд...

Да, Электроэрозионный станок,....

Всем здравствуйте! После нагре...

Ребятушки оцените тестовую печ...

Товарищи! Всех приветствую. Пр...

Всем привет!Столкнулся с интер...