В Университете Южной Калифорнии разработали 3D-принтер с динамическим столиком для 3D-печати без поддержек (почти)

Отламывать и выбрасывать поддержки — это расточительно, использовать растворимые опорные материалы — дорого, а печатать по частям и склеивать — долго, нудно и вообще не комильфо, например при работе с тем же нейлоном. И вот тут на помощь приходит беспощадный оверинжиниринг. Рассказываем, как это работает.

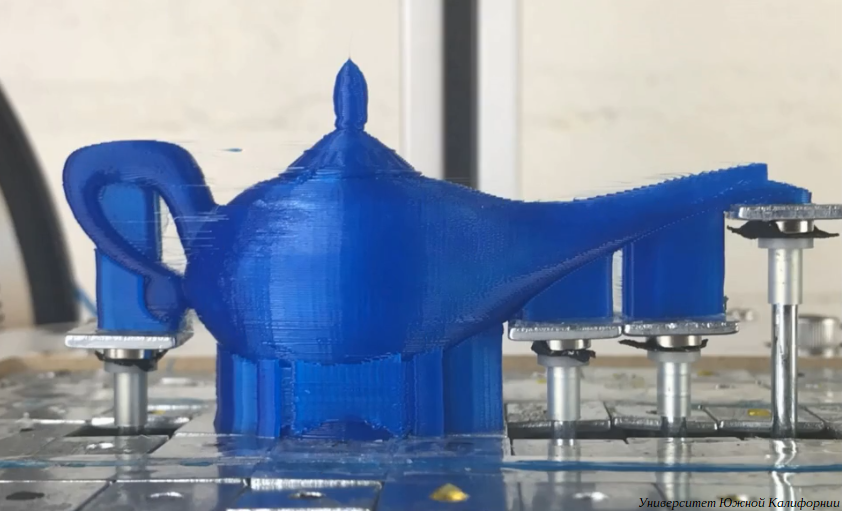

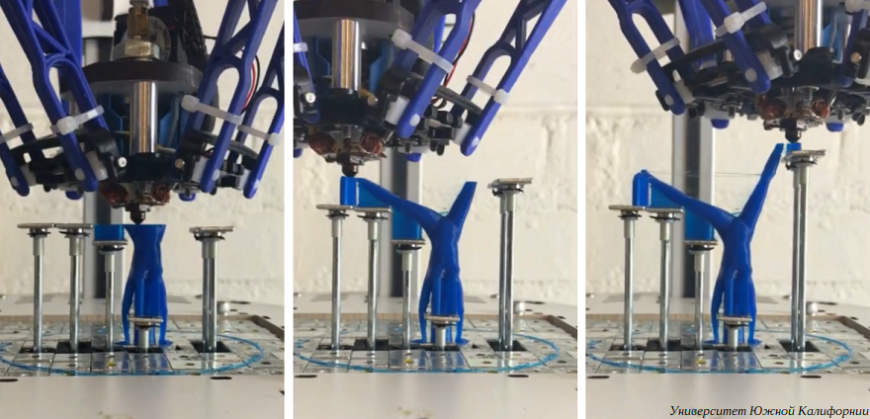

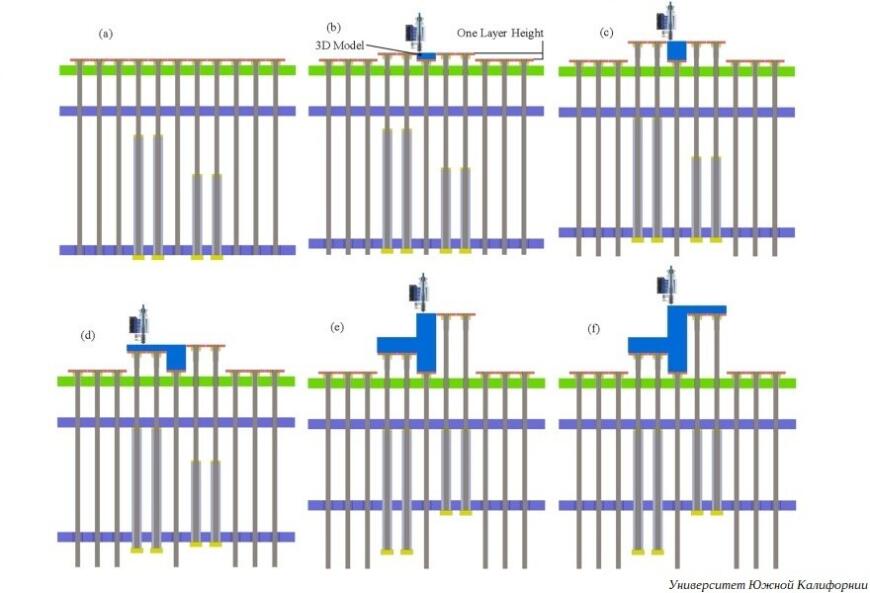

Это чудо техники разработали профессор факультета промышленной и системной инженерии Университета Южной Калифорнии Юн Чхэнь и докторант Ян Сю. Система полагается на популярную технологию 3D-печати методом послойного наплавления полимерного прутка (FDM/FFF), а главное особенность заключается в столике, подстраивающимся под высоту печатаемых участков. Если модель не удается расположить таким образом, чтобы ее можно было напечатать без поддержек, 3D-принтер поднимает отдельные элементы столика навстречу соплу.

Но это же дорого и сложно, скажете вы. И да, и нет. С конструкцией разработчики возятся довольно давно, и ранние прототипы использовали отдельные приводы для каждого подвижного элемента, но в текущей версии используется всего один мотор, а экономия на опорных структурах и времени для печати оных при использовании дорогих расходных материалов может с лихвой покрыть стоимость более сложной и дорогой техники. По крайней мере, так считают авторы проекта.

«Я работаю со специалистами в биомедицинской сфере, которые используют биоматериалы для 3D-печати тканей и органов. Многие из используемых ими материалов очень дороги: небольшая бутылочка может стоить от $500 до $1000. Расходные материалы для обычных FDM 3D-принтеров стоят в районе $50 за килограмм, а в биопечати — уже порядка $50 за грамм. Таким образом, если мы можем сэкономить 30% материала на 3D-печати опорных структур, это уже огромные сбережения для биомедицинской 3D-печати. Когда вы печатаете сложные формы, половина времени уходит на выращивание самих изделий, а вторая половина — на печать поддержек. В нашей системе поддержки почти не нужны, так что экономия временных затрат может достигать 40%. Если бы мы использовали сто подвижных элементов столика с индивидуальными моторами по десять долларов каждый, стоимость достигала бы $1000, и это не считая двадцати пяти плат для управления двигателями. Все вместе это обходилось бы уже в десять с лишним тысяч долларов», — рассказывает профессор Юн Чхэнь.

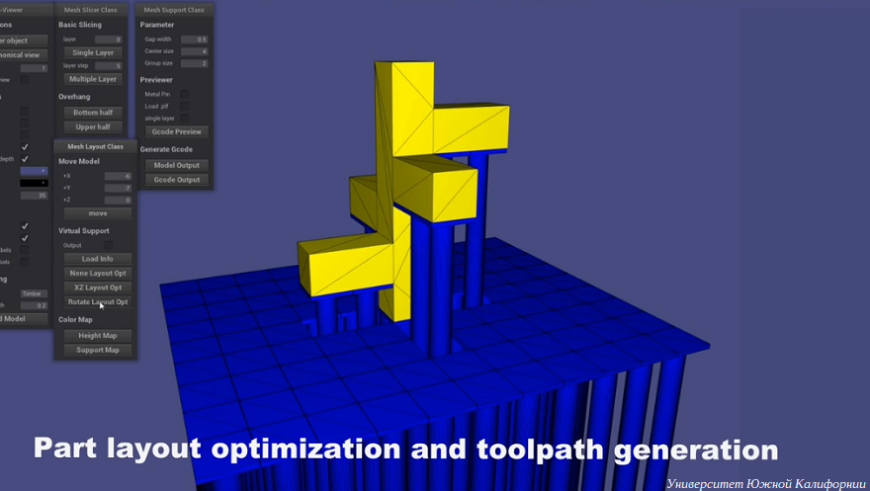

Для экономии на моторчиках и платах необходимо поработать ручками. Мотор поднимает выбранные сегменты слой за слоем по мере печати модели с помощью шпилек и поршня. Слайсер помогает определить, какие из участков модели будут нуждаться в опорах и подсказывает оператору, в какие именно сегменты необходимо вручную вставить запаянные на одном конце трубки разной длины, регулирующие высоту подъема шпилек.

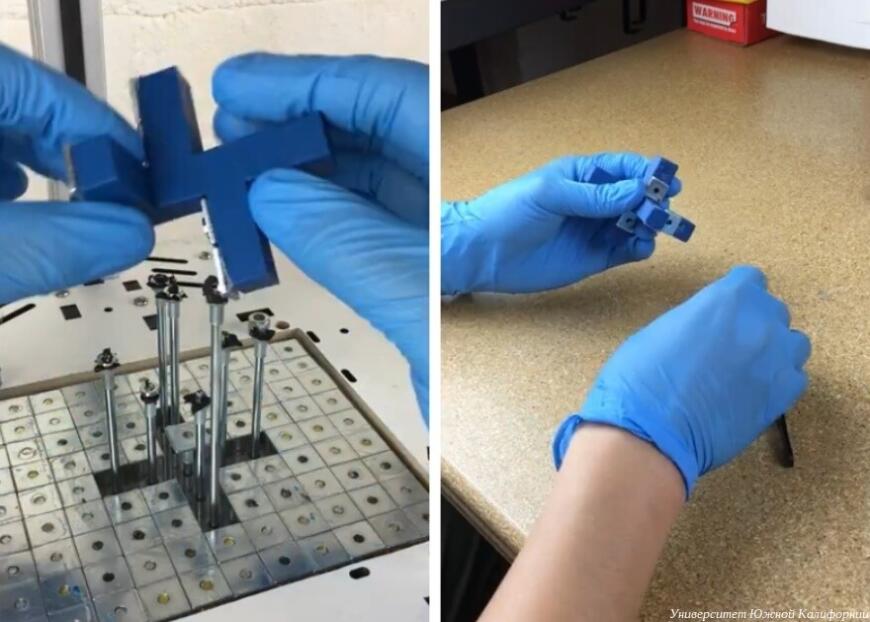

Трубки надеваются на шпильки снизу, а когда трубка упирается в нижнюю поверхность верхней перфорированной платформы, она отсоединяется от поршня, шпилька теряет опору, и сегмент прекращает движение вверх. Сегменты столика соединяются со шпильками магнитными креплениями, что позволяет без труда снимать готовые изделия, а затем уже отделять сегменты от распечаток один за другим.

Разработчики утверждают, что систему можно будет легко адаптировать под нужды промышленного аддитивного производства, где экономия времени и стоимости будет еще более очевидной с учетом растущих размеров печатаемых объектов — автомобильных кузовов, катерных корпусов и тому подобного. Также планируется адаптация системы под другие методы 3D-печати, включая стереолитографию и селективное лазерное спекание/сплавление. Команда уже подала заявку на патент, доклад опубликован в журнале Additive Manufacturing по этой ссылке.

Презентация:

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Проект фабрики 3D-печати братьев Просвирниных украсил московский метрополитен

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Калифорнийские инженеры представили опенсорсного 3D-печатного робота

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ежегодное издание «Голос филамента»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания FDplast объявила о выпуске бесплат...

Комментарии и вопросы

Есть нюансы.. радует что все в...

Попробуй нажать на кнопку, есл...

У меня бы просто терпения не х...

Всем привет!Столкнулся с интер...

Всем здравствуйте! Мой Ender 3...

Солянка,ender 3 экструдер crea...

Здравствуйте.Клиппер.У меня ко...