Ученые НИТУ МИСИС усовершенствовали процесс получения углеволоконных филаментов

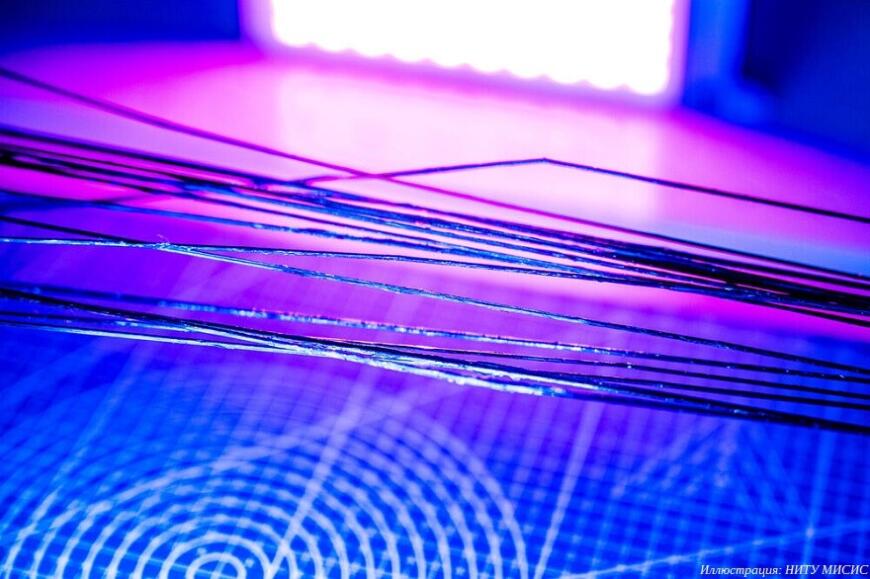

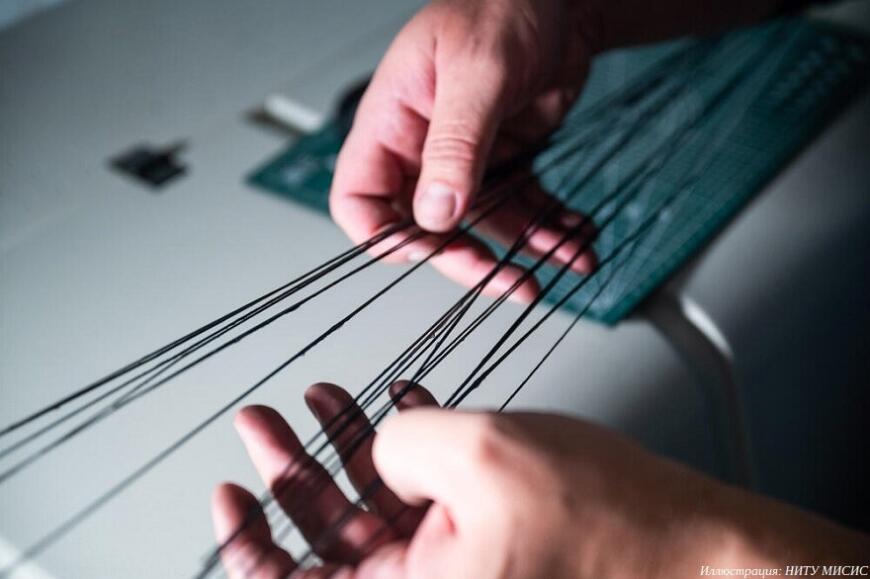

Новый метод предусматривает пропитку углеродных волокон раствором полиэфирсульфона с последующим протягиванием через фильеру и испарением растворителя. На выходе получаются нити с равномерными распределением полимерного связующего, сообщает пресс-служба Национального исследовательского технологического университета «МИСИС».

Полимерные композиты с армирующими углеродными волокнами ценятся за высокую прочность, жесткость и легкость. Кроме того, они не подвержены коррозии. Один из самых востребованных полимеров для получения подобных филаментов — полиэфирэфиркетон (PEEK, ПЭЭК), обладающий высокой прочностью и химической стойкостью, однако он дорог и подвержен сильной усадке в процессе 3D-печати. Дополнительные трудности связаны с изготовлением филамента: волокна приходится пропитывать очень вязким раствором, что может приводить к их разрушению.

Аморфные термопластичные полимеры, например полиэфирсульфон, лишены этих сложностей: они дешевле, могут иметь низкую вязкость в растворителе и при этом демонстрируют высокую прочность. Чтобы получить усовершенствованный филамент, ученые НИТУ МИСИС предложили новый метод пропитки углеродных волокон раствором полиэфирсульфона.

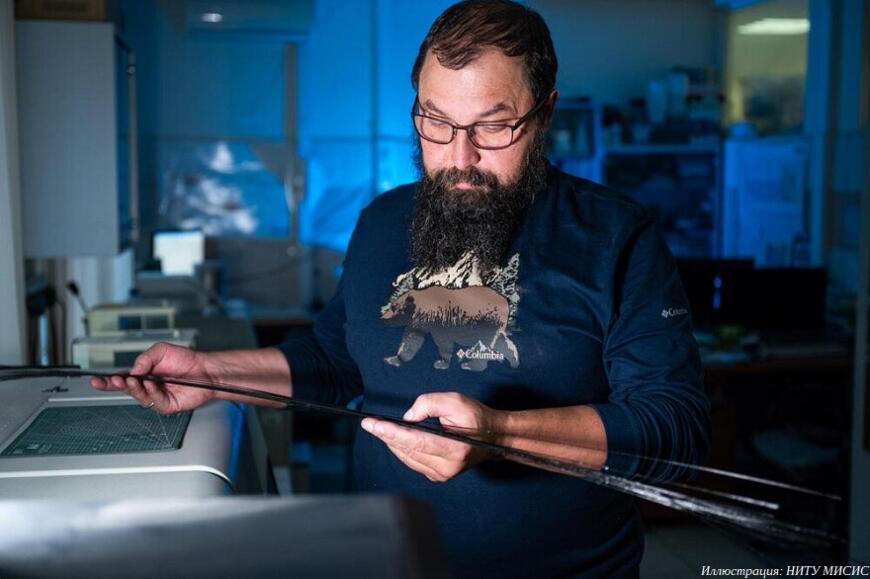

«Вместо того чтобы заливать филамент расплавленным полимером, мы пропустили его через емкость с раствором полимера в специальной жидкости, а затем через фильеру, которая удаляет излишки. В результате материал оказался равномерно покрыт полимером, а после испарения растворителя получилась плотная бездефектная нить», — рассказал директор Института новых материалов НИТУ МИСИС Сергей Калошкин.

В оптимальных условиях массовое содержание полимера в матрице достигало около сорока пяти процентов, а пористость снижалась до нескольких процентов. Нити демонстрировали прочность на разрыв, превосходящую показатели композитов на эпоксидной основе.

«Результаты показали, что при большей концентрации раствора и увеличенном диаметре фильеры доля термопластичного полимера в филаменте повышается, но также повышается и пористость. Для получения материала с достаточной плотностью необходимо соблюдать баланс между диаметром фильеры и концентрацией раствора», — рассказал аспирант Института новых материалов НИТУ МИСИС Алнис Веверис.

Доклад научной команды опубликован в журнале Inorganic Materials: Applied Research.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

В Хабаровске откроют производство филаментов для 3D-печати беспилотников

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ученые НИТУ МИСИС разработали антибактериальное покрытие для 3D-печатных титановых эндопротезов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Команда Йозефа Пруши выпустила PrusaSlicer версии 2.5

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ну т.е. что речь о нагрузке от...

Здравствуйте. Насчёт QidiStudi...

МГТФ никаких волшебных свойств...

Всем привет. Начались проблемы...

всем привет, нужен совет в под...

В слайсере они есть, при печат...

Доброго дня, подскажите в како...