Rolls-Royce проводит испытания технологических демонстраторов реактивных авиационных двигателей нового поколения. В силовых установках Advance3 используются керамоматричные композиционные материалы и металлические детали, изготовленные на 3D-принтере.

Аддитивное производство быстро становится стандартом в авиационном двигателестроении. Наиболее известный пример – это турбореактивные двигатели CFM LEAP производства американской корпорации General Electric и французского концерна Safran. Такими силовыми установками оснащаются авиалайнеры Airbus A320neo, Boeing 737 MAX и COMAC C919. Двигатели используют топливные форсунки производства аддитивной фабрики GE Aviation в Алабаме, на днях

отрапортовавшей о поставке тридцатитысячной 3D-печатной детали.

Другой пример – российский двигатель ПД-14, разработанный в «ОДК-Авиадвигатель» с производством на заводе АО «ОДК-Пермские авиамоторы». ПД-14 будет устанавливаться на проходящие испытания ближне-среднемагистральные авиалайнеры МС-21. Двигатели используют 3D-печатные завихрители камер сгорания, изготовленные методом селективного лазерного наплавления специалистами Всероссийского института авиационных материалов (ВИАМ). Сертификация ПД-14 должна

завершиться в ближайшее время, после чего начнутся летные испытания MC-21 с новыми силовыми установками.

Rolls-Royce, со своей стороны, использует аддитивные технологии как минимум с 2014 года, когда компания

провела испытания двигателя популярного семейства Trent с 3D-печатным корпусом переднего подшипника, служащего основой для вентилятора с 48 лопатками. На тот момент полутораметровая в диаметре деталь была самым большим 3D-печатным авиационным компонентом. Что интересно, в производстве использовался 3D-принтер шведской компании Arcam AB, работающий по технологии электронного лучевого наплавления металлопорошковых композиций. С тех пор компанию Arcam

выкупил главный конкурент Rolls-Royce на рынке авиационного двигателестроения – вышеупомянутая корпорация General Electric. Перейдет ли Rolls-Royce на аддитивное оборудование от других производителей, пока не оговаривается.

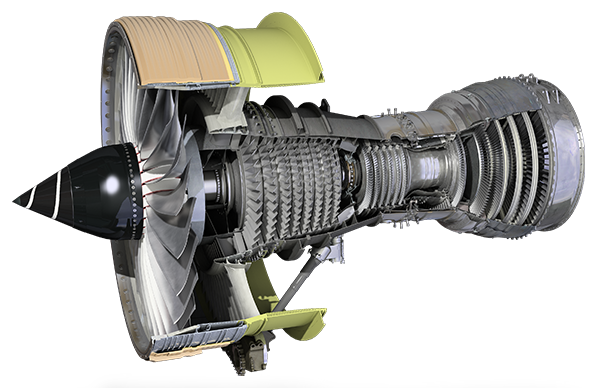

Тем временем британская компания работает над развитием двигателей Trent. Речь идет о технологических демонстраторах Advance3, которые должны стать основой для турбовентиляторных двигателей UltraFan. Начало серийного производства последних предварительно намечено на 2025 год. Пока же Advance3 проходит стендовые испытания, накрутив уже более ста часов, включая работу на полной мощности.

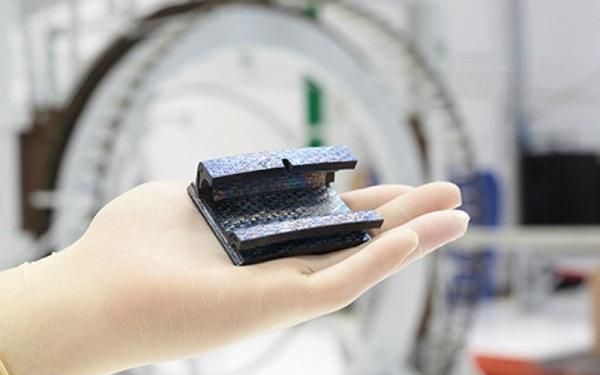

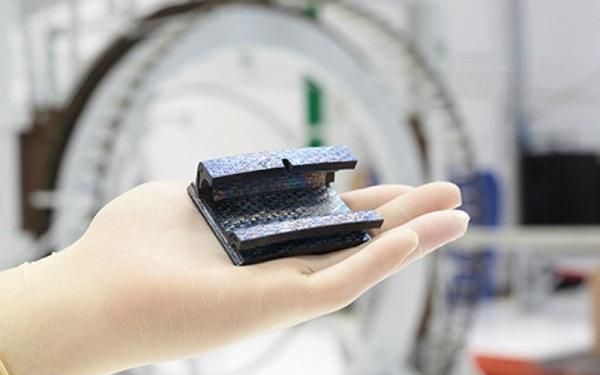

Конструкция двигателя состоит из более чем двухсот тысяч деталей, в том числе изготовленных из новейших керамоматричных композитов с повышенной износостойкостью при эксплуатации на высоких температурах, а также металлических деталей, напечатанных на 3D-принтере. Аддитивное производство позволяет быстро менять дизайн и производить функциональные прототипы для испытаний, а также повышать эффективность компонентов за счет более совершенной архитектуры и оптимальных весовых характеристик. Инженеры рассчитывают, что комбинация новых материалов и производственных технологий позволит снизить расход топлива на 25% в сравнении с двигателями Trent первого поколения.

«Испытания пока что проходят совершенное беспроблемно, и это выдающееся достижение, если учитывать, что это двигатель с множеством новых технологий и полностью новой архитектурой внутреннего контура. Мы завершили первую фазу испытаний и сейчас анализируем результаты. Мы довольны тем, что видим в плане эффективности керамоматричных композитов и 3D-печатных деталей», – прокомментировал главный инженер Эш Оуэн.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

Вот полностью согласен. Восхищ...

Название, конечно, лучше помен...

Готовый? Это не по-джедайски.

Приветствую. Есть вопрос.Решил...

Сама проблема была в том, что...

Всем привет! Имею в своем...

Всем доброго дня.Помогите пожа...