Пермские ученые создали акустические панели с повышенной эффективностью шумоподавления

Ученые Пермского национального исследовательского политехнического университета разработали способ изготовления однослойных разновысотных звукопоглощающих панелей для авиадвигателей с применением 3D-печати. Технология позволит снизить шумность и уменьшить массу конструкций в полтора раза в сравнении с существующими аналогами, сообщает пресс-служба ПНИПУ на портале Naked Science.

Создаваемый техногенными объектами шум уже давно считается серьезной глобальной проблемой. Особую актуальность задача по снижению шума приобретает в авиационной отрасли: строгие нормы, устанавливающие предельные уровни звука для зон вблизи аэропортов, сдерживают их территориальное расширение, увеличение количества взлетно-посадочных операций и ввод в эксплуатацию новых рейсов. Кроме того, высокие уровни шума внутри салонов авиалайнеров создают дискомфортные условия для пассажиров, провоцируя повышенную утомляемость и стресс. Для членов экипажа, ежедневно работающих в таких условиях, такое шумовое воздействие перерастает в устойчивый профессиональный риск для здоровья.

Ключевым элементом систем шумоподавления, особенно в двигателях, служат резонансные панели, чья эффективность звукопоглощения напрямую зависит от точности изготовления ячеек. Любые производственные дефекты, даже малейшие неровности, отклонения в размерах или микрозазоры, приводят к резкому снижению акустических свойств.

Для наиболее эффективного подавления шумов необходимы неоднородные структуры с разной геометрией и объемом, однако их производство через ручную или автоматизированную установку отдельных деталей оказывается ненадежным и слишком дорогим для широкого применения. Кроме того, чем сложнее конструкция, тем больше требуется операций по сборке, и каждая из них может приводить к возникновению дефектов, таких как расслоение, изменение формы ячеек, нарушение процента перфорации.

Еще одно ограничение существующих технологий — вес конструкций. Звукопоглощающие панели часто имеют значительную массу, поскольку для эффективной работы требуется применение двух и более слоев звукопоглощающих заполнителей с ячейками постоянной формы и объема. В авиации любое увеличение веса приводит к повышенному расходу топлива и сокращению дальности полета.

Ученые Пермского политеха разработали и запатентовали способ изготовления однослойной широкополосной звукопоглощающей конструкции, основанный на формировании сложной внутренней геометрии панелей, что позволяет снижать шумность в диапазоне рабочих частот авиационных двигателей и уменьшать вес панелей в полтора раза.

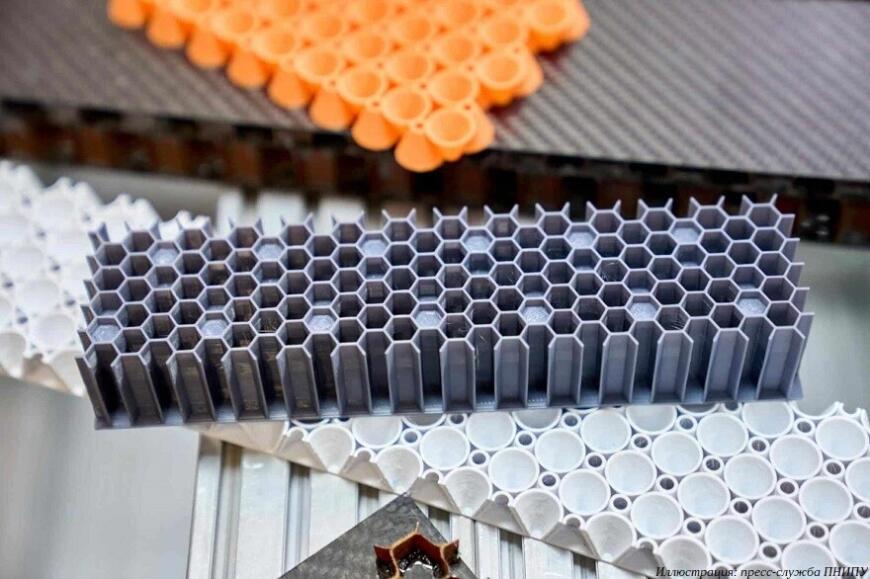

В основе технологии лежит создание разновысотной матрицы — специальной пресс-формы. Она работает по принципу точного штампа, задающего внутреннюю геометрию звукопоглощающих панелей. Для ее изготовления сначала создается цифровая 3D-модель с заданными значениями высоты, формы и расположения каждого элемента, далее с помощью промышленной 3D-печати изготавливается образец из металла или композита. Поверхность пресс-формы представляет собой рельеф из выступов разной высоты, каждый из которых формирует определенную ячейку конструкции.

Процесс производства самих панелей также состоит из нескольких этапов. Сначала подготовленную пресс-форму размещают на ровной поверхности, на ее выступы укладывают обычный сотовый заполнитель, например из алюминия или полимера. Важно, что все ячейки имеют разную глубину и объем. Там, где выступ высокий, почти не остается свободного места, а где он низкий, образуется глубокая полость. Таким образом, уже на этом этапе автоматически формируется основа с разными параметрами, которая станет каркасом для будущих панелей шумоподавляющей конструкции.

Образовавшиеся в ячейках полости заполняют специальными акустическими материалами. В зависимости от требуемых свойств используют разные составы — от жестких полимерных смол до мягких, вязких паст или пористых наполнителей. Материал вносят с небольшим избытком, после чего заготовку подвергают термообработке. В конце излишки на панелях срезают, получая идеально ровные ячейки строго заданной формы.

Ключевое преимущество предложенного способа в том, что вся сложная внутренняя структура формируется не вручную, а за счет контакта с формой. Раньше для создания ячеек разной глубины в каждую приходилось вставлять отдельную заглушку. Новая технология исключает сотни таких операций, заодно снижая риск брака.

«Для объективной оценки эффективности новой конструкции мы провели лабораторные испытания. Опытные образцы панелей, изготовленные по новому методу, поместили в акустическую трубу — стандартный стенд для измерения звукопоглощающих свойств материалов. Далее на них направили звуковые волны разной частоты и с помощью специальных микрофонов зафиксировали уровни отраженной энергии. На основе собранных данных мы вычислили коэффициент звукопоглощения в определенном диапазоне — ключевой показатель эффективности. Для наглядности полученные результаты были представлены в виде графика, который показывает, как панель справляется с шумом на разных частотах», — рассказал заведующий научно-исследовательской лабораторией пространственно-армированных композиционных материалов, доцент кафедры механики композиционных материалов и конструкций ПНИПУ Павел Писарев.

Проведенные испытания показали два ключевых преимущества новой технологии. Во-первых, она позволила добиться значительного снижения массы конструкции. За счет отказа от многослойных звукопоглощающих конструкций, а также благодаря рациональной внутренней структуре, вес панелей уменьшен в полтора раза в сравнению с существующими аналогами. Для авиационной отрасли, где каждый килограмм напрямую влияет на топливную экономичность, этот показатель имеет ключевое значение.

«Что касается звукопоглощения, испытания подтвердили, что новая панель более широкополосная, то есть она эффективно подавляет шум не на отдельных частотах, а в целом диапазоне. При этом количественные замеры показали общий рост акустической эффективности как минимум до двенадцати процентов — значимый результат в этой области. Можно сказать, что разработанный способ предлагает готовое решение для преодоления существующих ограничений в производстве современных звукопоглощающих панелей. Переход от трудоемкой сборки к использованию 3D-матрицы позволяет создавать конструкции с очень точной и сложной геометрией, что ранее было экономически невыгодно», — рассказала младшая научная сотрудница кафедры механики композиционных материалов и конструкций ПНИПУ Карина Ахунзянова.

Области применения технологии охватывают все отрасли, где требуется эффективное шумоподавление. В первую очередь, в авиации такие панели можно ставить в двигателях и салонах самолетов для снижения шума и соответствия строгим международным нормам. Они также подойдут для поездов и автомобилей — как для моторов, так и для шумозащитных экранов у дорог. Кроме того, разработку можно использовать в строительстве и на заводах для снижения шума от промышленного оборудования.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Итоги конкурса Anycubic Kobra X

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Страница к...

Ivilol сворачивает поставки 3D-принтеров UlTi

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Оптика на FDM 3D-принтере – как это делается

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

О, я тоже такие штуки делал)С....

В таком кейсе подарок матери....

Я нейлоновой леской для тримме...

Приветствую. Есть вопрос.Решил...

Сама проблема была в том, что...

Всем привет! Имею в своем...

Всем доброго дня.Помогите пожа...