Толщина 3D-печатных стенок и постобработка

При оформлении заказов на 3D-печать необходимо учитывать несколько моментов, напрямую влияющих на качество исполнения. В этой статье кратко рассмотрим два фактора — толщину стенок и методы постобработки.

В целом, чем выше толщина 3D-печатных стенок, тем выше твердость и прочность деталей. Конкретную толщину следует выбирать в зависимости от обстоятельств.

Если стенки слишком толстые:

- будет использовано больше материалов, заодно вырастет себестоимость;

- повысится термическое напряжение, что может привести к деформациями и растрескиванию.

Если стенки слишком тонкие:

- возможно образование прорех или даже полный сбой построения;

- детали могут оказаться непригодными к эксплуатации из-за недостаточной прочности.

Как выбрать подходящую толщину стенки

При выборе толщины следует учитывать расходные материалы и методы 3D-печати:

Методы:

- FDM: ≥1,2 мм. Подходящий диапазон — 1,2-2,5 мм, рекомендуемое значение — 2 мм.

- SLA: ≥1 мм. Подходящий диапазон — 1-2 мм, рекомендуемое значение — 2 мм.

Материалы:

- Прочные материалы, например полиамиды: ≥ 1 мм

- Эластичные материалы: желательно свыше 2 мм

- ПЛА/АБС: >=1.0mm

- Фотополимеры, поликарбонаты: ≥ 1,5 мм

- Полимеры с гипсовыми и металлическими наполнителями, металлические порошки: желательно свыше 2 мм.

Размер моделей

Толщина стенок во многом зависит от размеров моделей: чем больше размер, тем выше необходимая минимальная толщина стенок.

Например, при использовании нержавеющей стали для построения вертикальной стенки площадью 5 мм^2 требуется толщина всего 0,3 мм, для вертикальной стенки площадью 100 мм^2 — не менее 1 мм, а горизонтальной стенки площадью 100 мм^2 — уже 2 мм.

При работе с хрупкими материалами, например керамикой, для объектов с габаритами 50х50х50 мм допустима минимальная толщина стенок 3 мм, при габаритах 100х100х100 мм требуется 6 мм, для еще более крупных моделей мы рекомендуем толщину стенок более шести миллиметров.

3D-печать выполняется по трехмерным цифровым моделям, а как быть, если стенки модели слишком тонкие или толстые для успешной печати? Здесь возможны два варианта:

- Можно скорректировать толщину стенок в STL-файле, содержащем 3D-модель, в зависимости от производственной ситуации.

- Допустимые показатели минимальной и максимальной толщины стенок разные для разных материалов, так что при отсутствии конкретных требований к материалу иногда проблему можно решить использованием другого расходника.

Постобработка 3D-печатных изделий

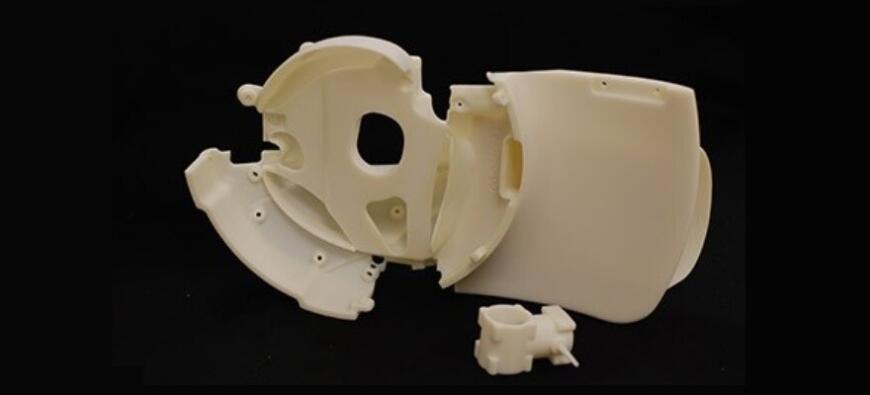

После завершения 3D-печати деталь обычно необходимо подвергнуть постобработке. Постобработка относится ко всей работе, выполняемой после того, как деталь выходит из 3D-принтера, и в этой части статьи будут рассмотрены три этапа: очистка, отжиг и покраска.

Этап очистки включает в себя отделение вспомогательных структур, чистку щеткой, промывку и просушку. Временные затраты зависят от выбранного метода 3D-печати. Например, при аддитивном производстве методом селективного лазерного спекания требуется многоэтапная постобработка, занимающаяся довольно много времени.

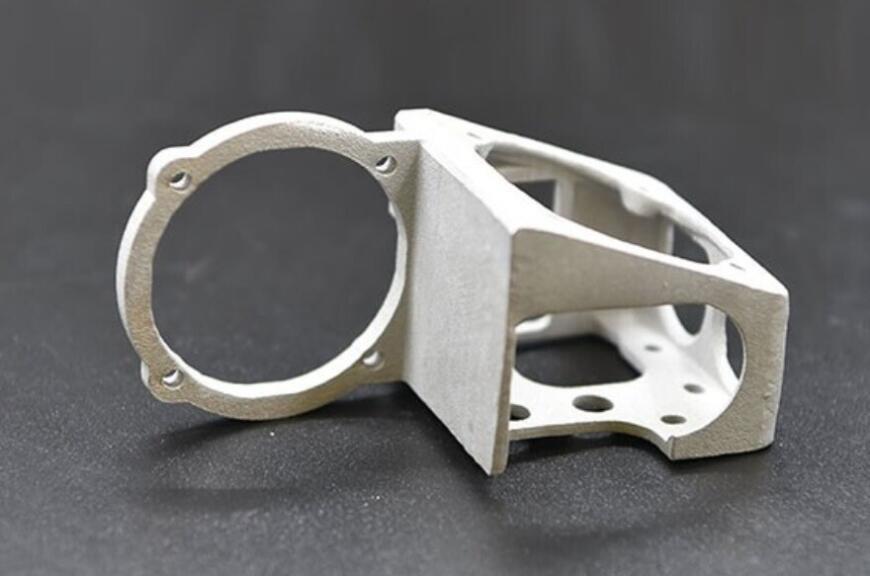

Отжиг необходим для снятия внутренних напряжений, повышения температурной стойкости и/или прочности. Улучшаемые свойства зависят от технологии 3D-печати и материала — отжигу могут подвергаться как металлические, так и полимерные детали. В стереолитографической 3D-печати вместо отжига обычно используется дозасветка деталей из фотополимерных смол ультрафиолетовым излучением, помогающая набирать максимальную прочность. При 3D-печати методом селективного лазерного спекания детали, выполненные из металлических порошков, обезжириваются, а затем отжигаются в печах для снятия напряжений и повышения прочности.

Кроме того, есть два способа оптимизировать внешний вид детали: механическая обработка и покраска. Механическая обработка включает шлифование и полирование, пескоструйную обработку, сверление и так далее.

Покраска может быть выполнена либо нанесением лакокрасочных покрытий, либо крашением, то есть пропиткой растворами цветных пигментов. Первый метод лучше всего подходит для FDM/FFF и стереолитографической 3D-печати, тогда как крашение используется в основном для придания нужного вида пористым изделиям, получаемым методом селективного лазерного спекания. Полимерный вариант этой технологии обычно полагается на полиамиды, а они плохо поддаются покраске обычными красками и лаками, отсюда и необходимость в пропитке.

Постобработка — это ключевой этап производственного процесса, задающий окончательный вид и свойства изделий. На этапе постобработки можно устранить некоторые дефекты за счет удаления или, наоборот, добавления материала, а также повышать физико-механические свойства. В отдельных случаях, например за счет отжига 3D-печатных деталей их полиэфирэфиркетона (PEEK), можно получать более дешевые аналоги металлических изделий.

Большинство методов постобработки изначально основаны на других методах производства, а не на аддитивных технологиях, и могут разнится в зависимости от метода 3D-печати. Например, для полимерных деталей, выполненных на экструзионных 3D-принтерах, используются другие методы обработки, чем для изделий из металлических порошков, что необходимо учитывать при оформлении заказа.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru

Еще больше интересных статей

В Москве сформирован межотраслевой кластер электромобилестроения

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Казанские ученые разработали 3D-печатные штифты для лечения инфицированных переломов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Презентация первого отечественного строительного 3D-принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мы рады представить вам нашу совместную разработку с компанией Спец...

Комментарии и вопросы

Ну если устраивает 50% брака т...

Это совершенно неправильно и д...

Что бы использовать инструмент...

Здравствуйте. Нужна помощь в п...

Доброго времени суток.Подскажи...

При печать иногда часть модели...

При включении 3Д принтера АНЕТ...