Ленточный экструдер | PET Tape Extruder

YouTube | Telegram | Файлы

Ленточный экструдер - механизм, с помощью которого 3D принтер может печатать необработанной ПЭТ лентой, нарезанной из пластиковых бутылок, канистр либо кег. ПЭТ пластик - один из самых прочных пластиков, подходящих для 3D печати, кроме того, он повсеместно доступный и бесплатный, но бесплатный условно - требует временных и трудовых затрат на сборку, очистку и переработку. Классический способ печати ПЭТ пластиком - это нарезка и переработка ленты в пруток, подходящий для обычного экструдера. Но переработка - это трудоёмкий и длительный процесс, особенно если речь идёт о больших объёмах печати. Ленточный экструдер решает эту проблему, упрощает и ускоряет процесс - всё что нужно для печати, это нарезать бутылку, просушить и заправить в принтер. Другими словами, он экономит ваше время и, соответственно, деньги, делая процесс переработки пластика более выгодным и целесообразным.

Для нарезки ленты нужен бутылкорез, с ним ленту можно нарезать и наматывать вручную, но лучше напечатать и собрать станок, включающий в себя бутылкорез, намотчик и укладчик витков. Для соединения лент рекомендую использовать спайщик, но так же есть альтернативный способ, описанный в чате. Чем шире лента, тем сложнее ей согнуться и замяться, но максимальная ширина ограничена внутренним диаметром тефлоновой трубки - 3 мм. Кроме этого, нужно оставлять небольшой зазор, чтобы лента не застряла, когда она будет кривая (ближе к горлышку кеги). Поэтому, рекомендуемая ширина для нарезки - 2,7 мм. Лучше всего для печати подходит лента, нарезанная из больших пивных кег - она толстая, упругая, длинная, поэтому ей можно печатать на больших скоростях. Тонкая лента, нарезанная из бутылок, тоже подходит для печати, но с ней необходимо снижать скорость печати, чтобы она выдерживала давление и не сминалась в термобарьере. Кроме толщины ленты, на предельную производительность экструдера влияет диаметр выходного отверстия сопла, так как чем он больше, тем меньшее сопротивление потоку расплава и ходу ленты оказывает сопло. При печати лентой нарезанной из кег, для сопла 0,6 мм предельная производительность экструдера составляет ~15 мм^3/сек, для сопла 1 мм - ~29 мм^3/сек. В будущем эти данные будут уточняться и дополняться. Для каждой толщины ленты надо экспериментально подбирать соответствующий коэффициент экструзии в слайсере либо в настройках принтера. Качество печати хорошее, но на данный момент неидеальное, в частности из-за переменчивой толщины ленты, в следствии чего на печатаемых деталях иногда встречается незначительная переэкструзия и недоэкструзия. Эту проблему можно решить, используя для нарезки ленты умный бутылкорез, меняющий ширину нарезки ленты в зависимости от её толщины, и обеспечивающий таким образом одинаковый объём пластика на единицу длинны на всей ленте. Но для большинства печатаемых деталей высокая точность экструзии не требуется, поэтому можно обойтись без умного бутылкореза и не обращать внимания на этот недостаток. Ещё один недостаток - экструдер не приспособлен для печати классическим филаментом. Но в будущих версиях экструдер станет универсальным.

ПЭТ пластик довольно гигроскопичен, поэтому перед печатью ленту необходимо просушить. В качестве сушилки рекомендую использовать мультиварку - это просто, надёжно (уже давно сушу в ней пластик), дёшево (свою я брал на avito за ~1-2 тысячи рублей). Многие советуют использовать сушилку для овощей, но мультиварка в сравнении с ней имеет преимущества: бесшумность и энергоэффективность. Пэт пластик в сравнении с овощами значительно более плотный материал, влага из него испаряется намного медленнее, особенно из центра катушки. А следовательно, такой сильный поток воздуха, как в сушилке для овощей, будет избыточен, и сушилка потратит больше электроэнергии впустую. В стенке мультиварки чуть выше уровня конфорки нужно просверлить небольшое отверстие, которое обеспечит естественную тягу - её вполне достаточно для отвода влаги. Катушка намотчика спроектирована под размер мультиварки Redmond RMC-M40S и занимает весь её внутренний объём.

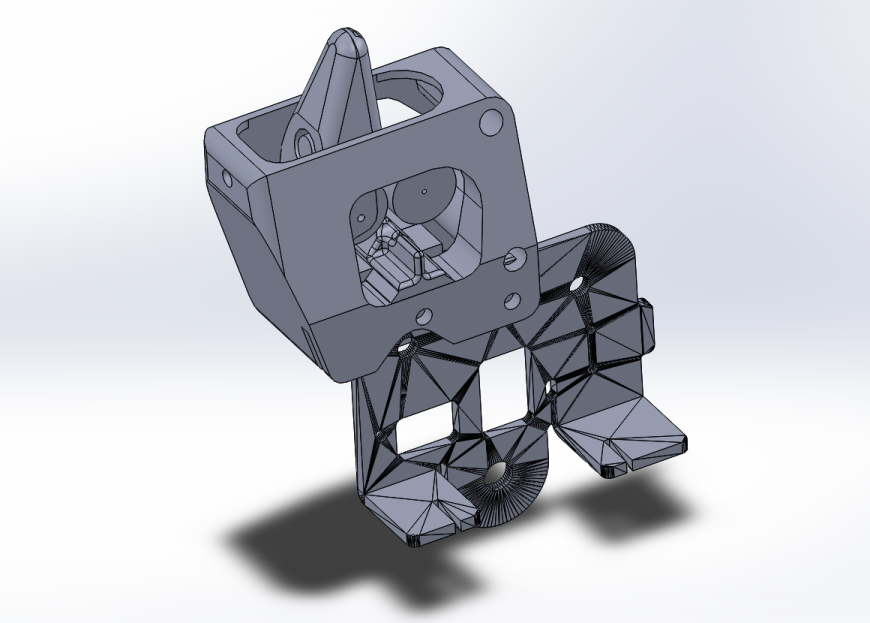

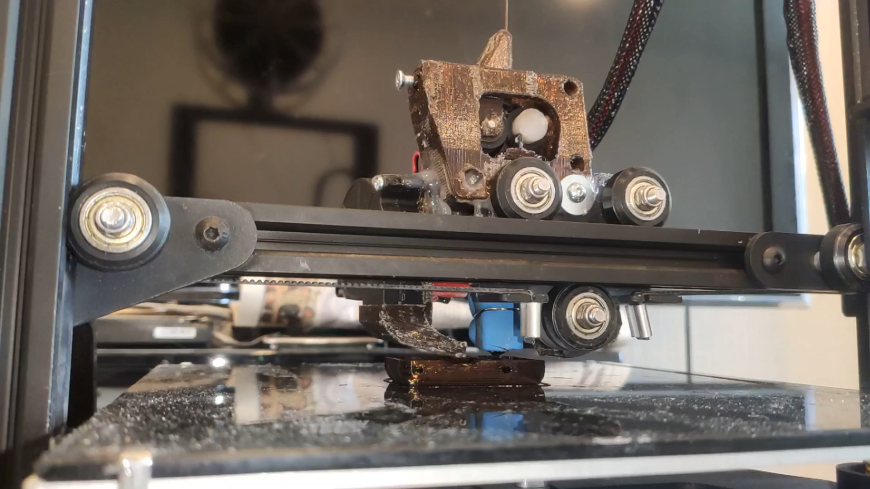

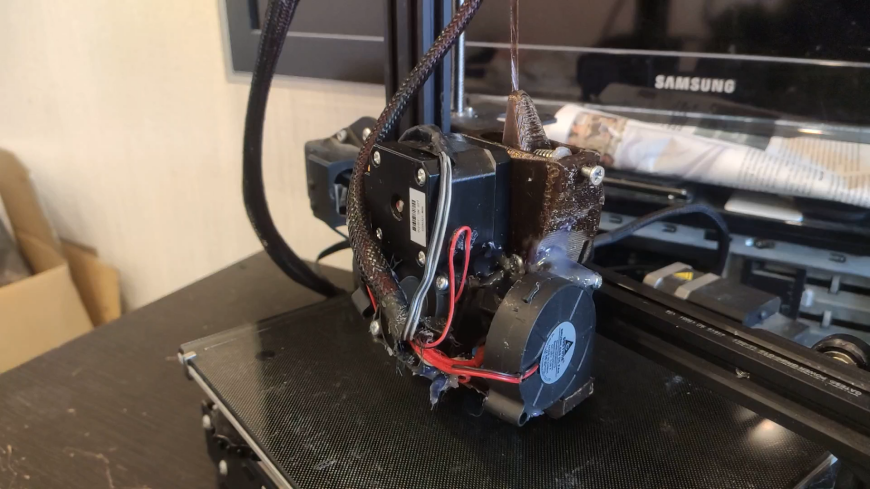

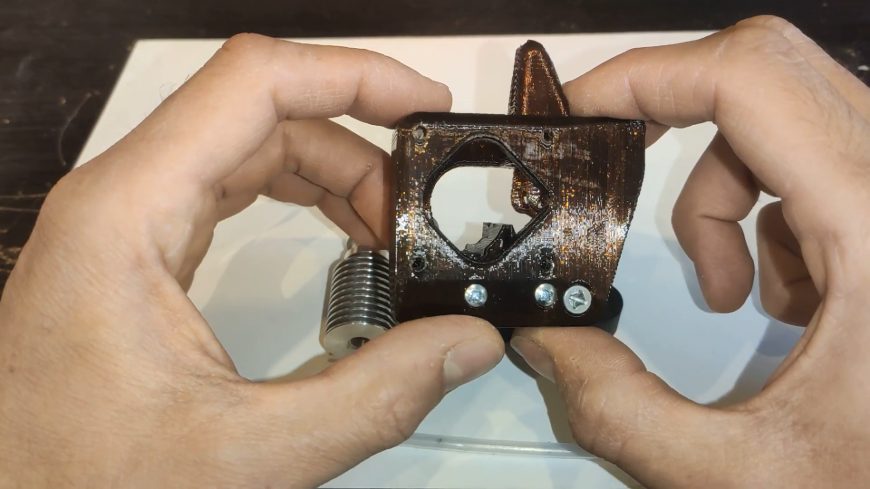

Конструкция экструдера довольно простая. Крепление подходит для принтеров Ender 3, Voxelab Aquila и всех прочих принтеров со схожей конструкцией каретки. Но это крепление легко переделать под любой другой 3D принтер - проект OpenSource, некоммерческий, все исходники и 3D модели доступны любому желающему. Для того чтобы печатать ПЭТ пластиком, принтер должен разогревать сопло до температуры 275°, но многие принтеры имеют ограничение нагрева до 260°. Эту проблему можно решить с помощью перепрошивки принтера, либо с помощью установки резистора на 47 ом в цепь последовательно с термистором. При этом, на принтере остаётся ограничение 260°, но реальная температура будет выше. На своём принтере с установленным резистором я выбрал температуру для печати лентой 255°.

Инструкция по сборке ленточного экструдера

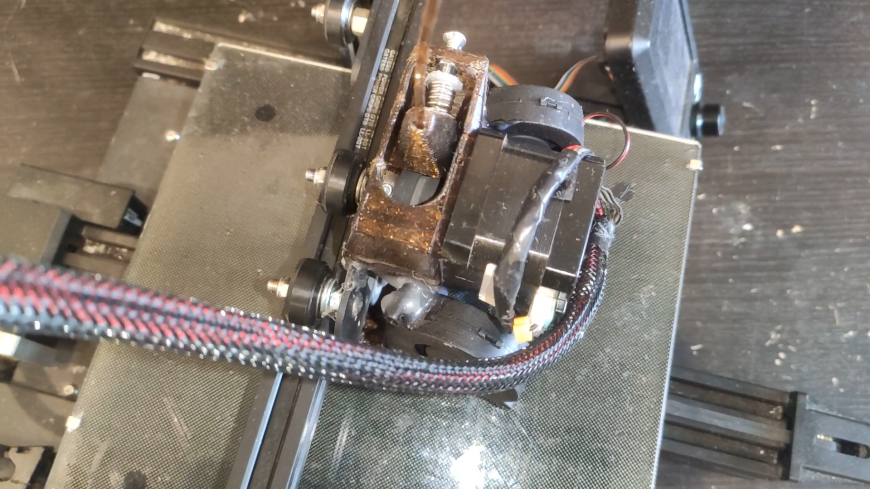

Подающий механизм экструдера сделан на базе резиновых роликов от старого МФУ HP, их размеры 12 мм в высоту, 5 мм внутренний диаметр и 15 мм внешний диаметр (в планах протестировать аналогичные ролики, напечатанные из ТПУ). Кроме этого, для сборки вам потребуются:

- радиатор e3d v6

- хотэнд и сопло вулкано

- стальной термобарьер с внутренним диаметром 4 мм

- тефлоновая трубка с внутренним диаметром 3 мм

- прижимная пружина

- винты, гайки, шайбы м3 и м4

Ролики должны плотно сидеть на втулках, поэтому посадочный диаметр втулок сделан на 1 мм больше внутреннего диаметра роликов. Втулка для рычага неразборная, поэтому резиновый ролик нужно насадить на неё в процессе печати, используя функцию "пауза" в слайсере. Втулка для шагового двигателя разборная, но её посадочный диаметр 8 мм, поэтому резиновый ролик перед установкой надо рассверлить сверлом 7 мм. Пружину для рычага я взял от экструдера MK8 (подойдёт любая со схожими размерами и упругостью), систему охлаждения взял из проекта Дмитрия Соркина. Модель корпуса экструдера разработана для печати без поддержек, в слайсере её нужно расположить так как показано в видеообзоре. Если у вас только один принтер, рекомендую распечатать два комплекта деталей перед сборкой, на случай если что-то в процессе сломаете.

Подготовьте и соберите хотэнд: рассверлите сопло сверлом 3 мм на расстояние примерно 5 мм от выходного отверстия, это нужно чтобы лента беспрепятственно входила в сопло. Радиаторы e3dv6 бывают разные, если верхнее отверстие в вашем радиаторе уже 4 мм, его нужно рассверлить, если шире - сделать проставку. Вставьте в это отверстие тефлоновую трубку до упора в сопло, обрежьте её вровень с верхней гранью радиатора. Проверьте, подходит ли крепление радиатора к вашему радиатору, если нет, то обработайте детали дреммелем, либо измените размеры модели в SolidWorks 2024.

Наденьте резиновые ролики на втулки, наденьте кольцо на втулку шагового двигателя, установите втулки на шаговый двигатель и рычаг. Ось для втулки рычага нужно вырезать из гвоздя, втулку на валу шагового двигателя нужно закрепить саморезом со спиленным концом.

Установите гайки в посадочные отверстия в корпусе. Установите корпус на каретку принтера так, чтобы положение сопла вдоль оси X относительно каретки было таким же, как на старом экструдере, сделайте отметки на каретке под новые крепёжные отверстия, снимите корпус, просверлите отверстия, установите корпус и зафиксируйте винтами.

Закрепите шаговый двигатель на корпусе, после этого установите рычаг, хотэнд с креплениями и направляющую. Прижмите рычаг с помощью пружины с установленным наконечником, отрегулируйте силу прижатия винтом. Установите систему охлаждения.

Откалибруйте экструдер по методике Дмитрия Соркина.

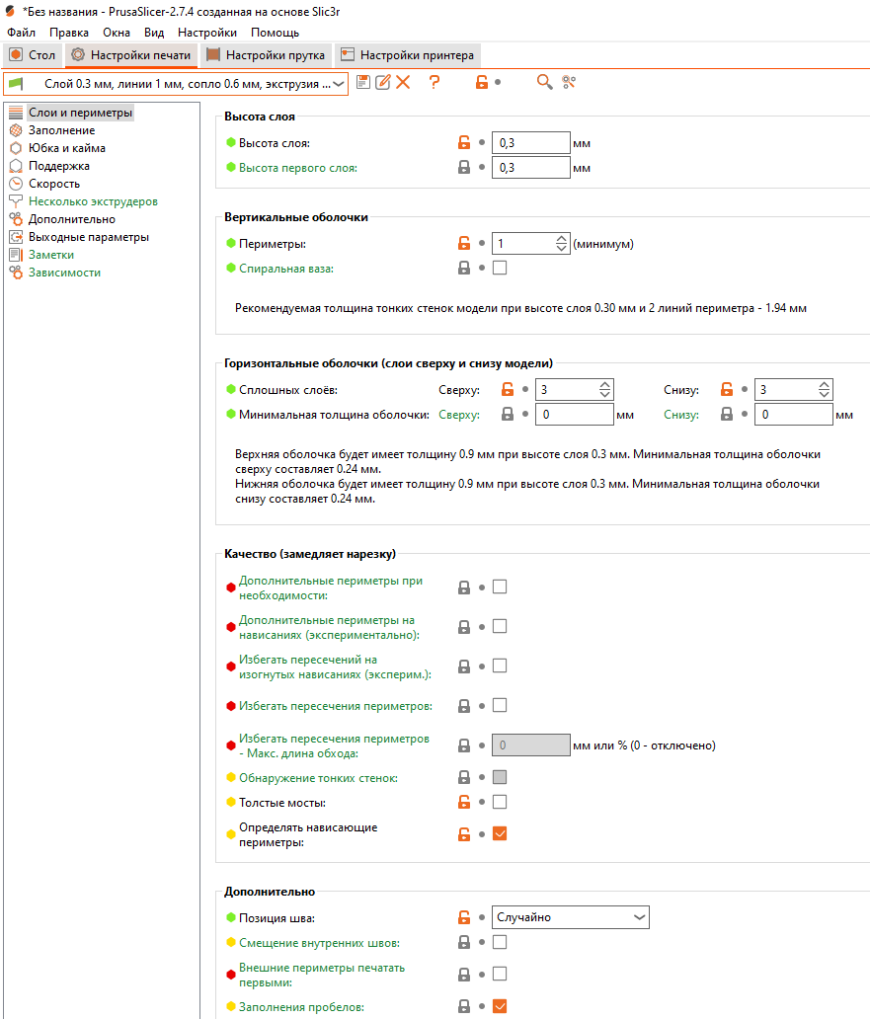

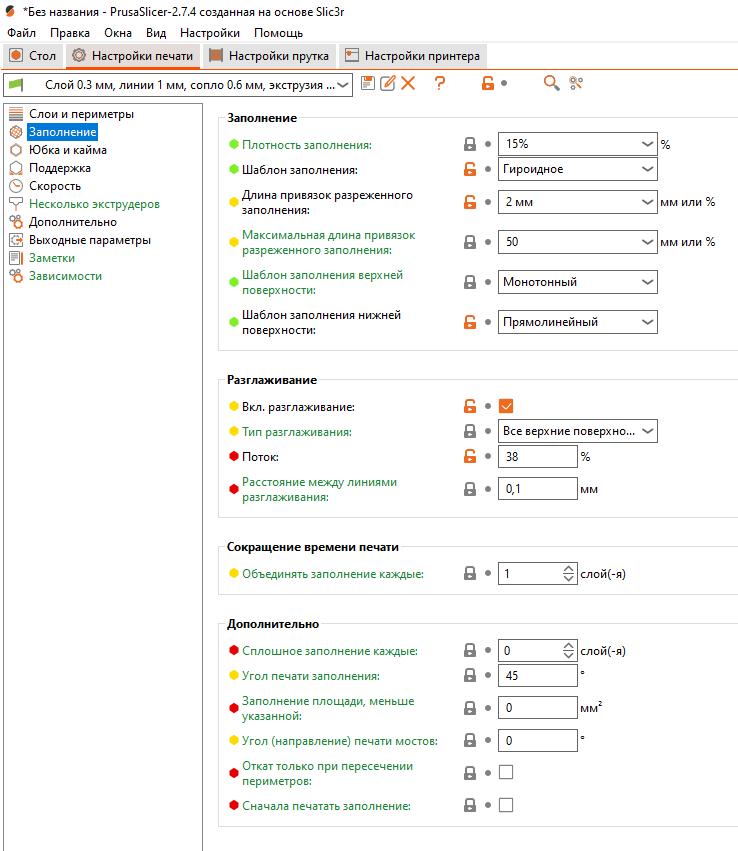

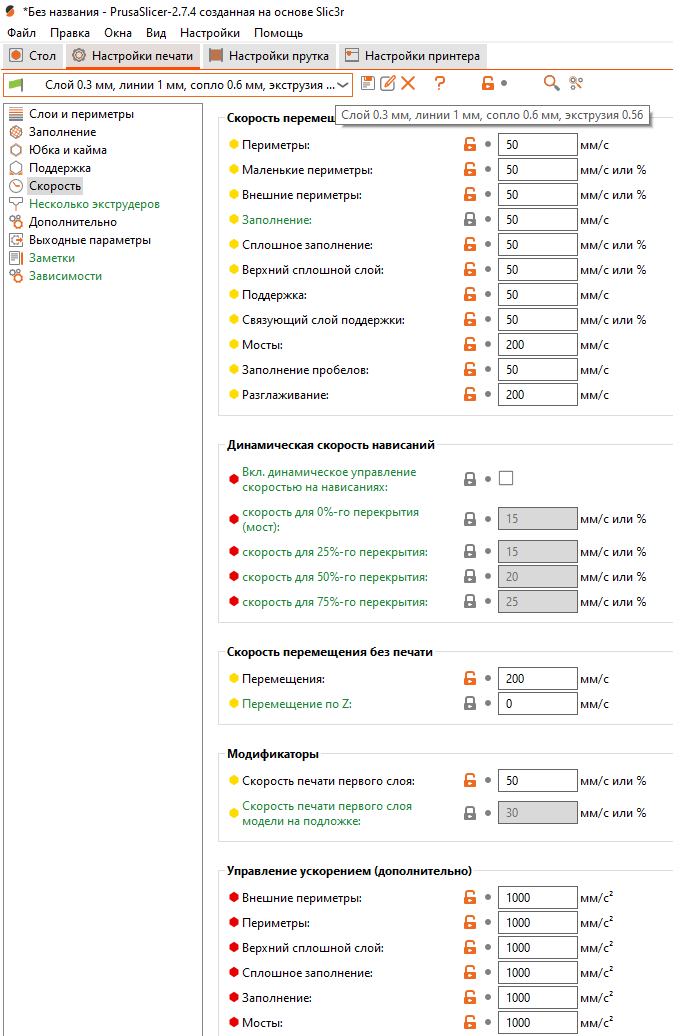

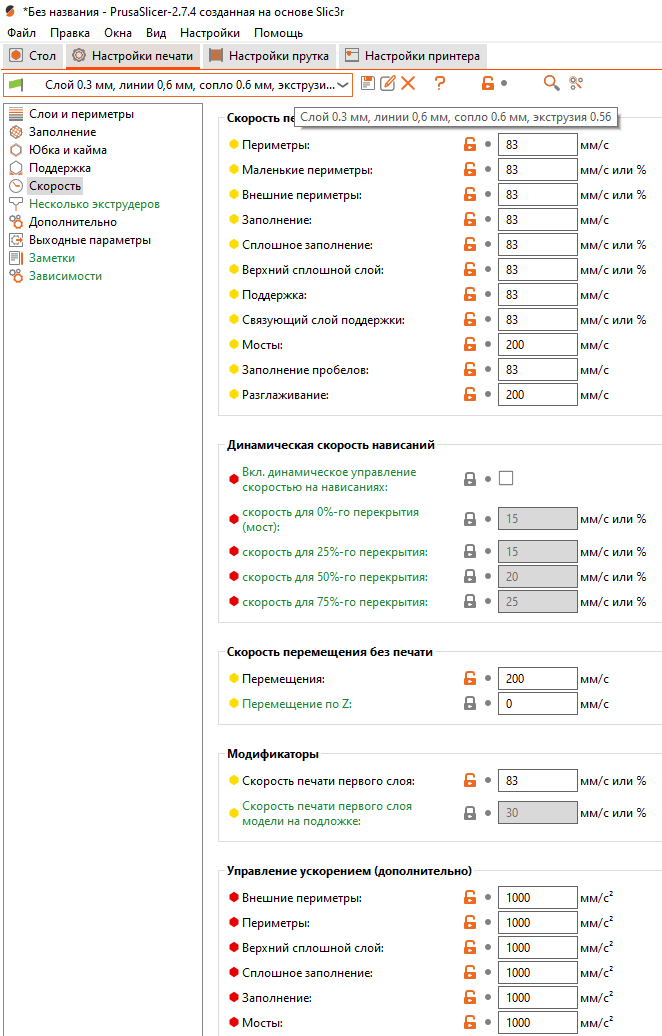

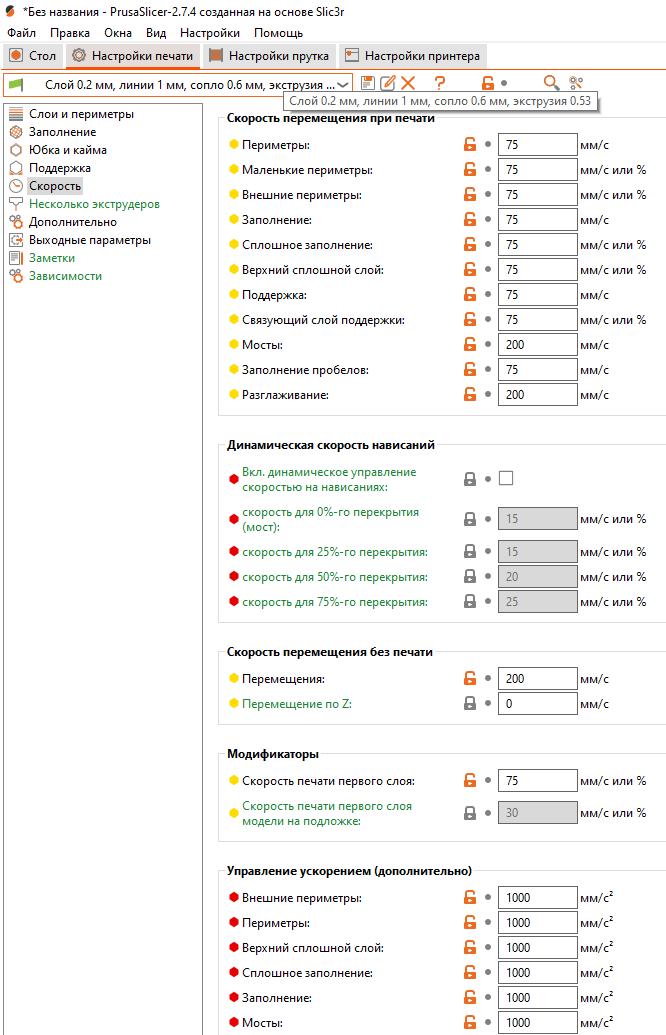

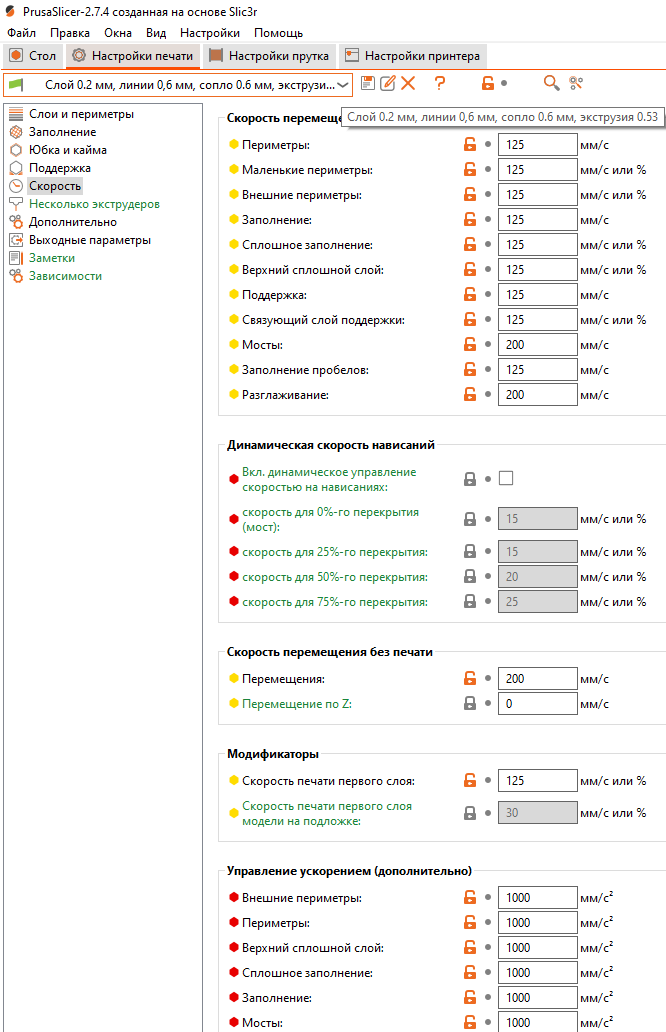

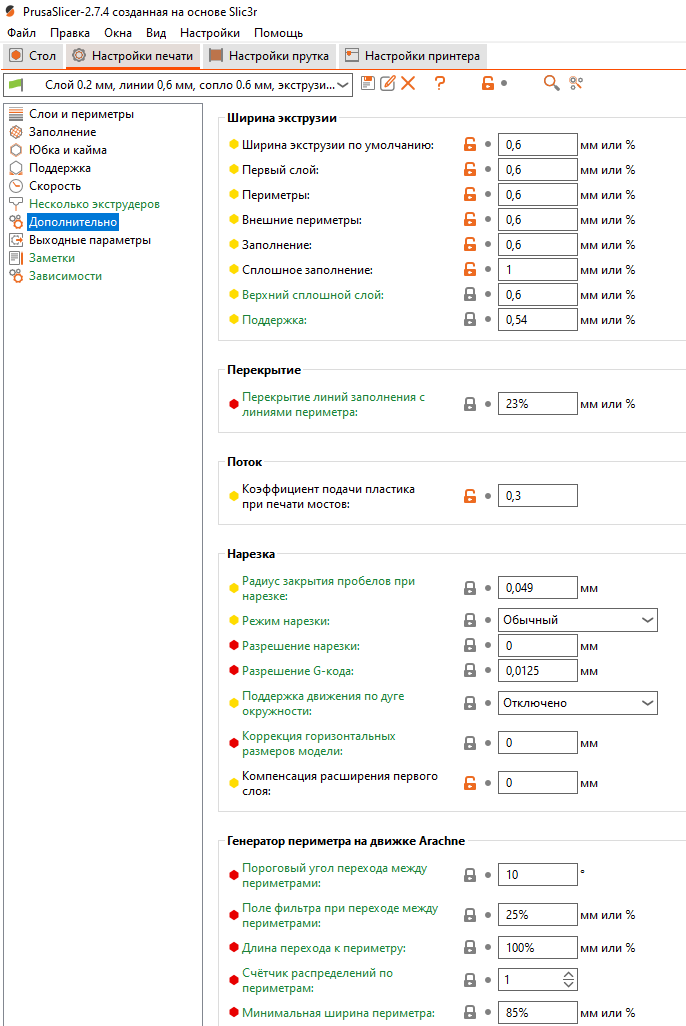

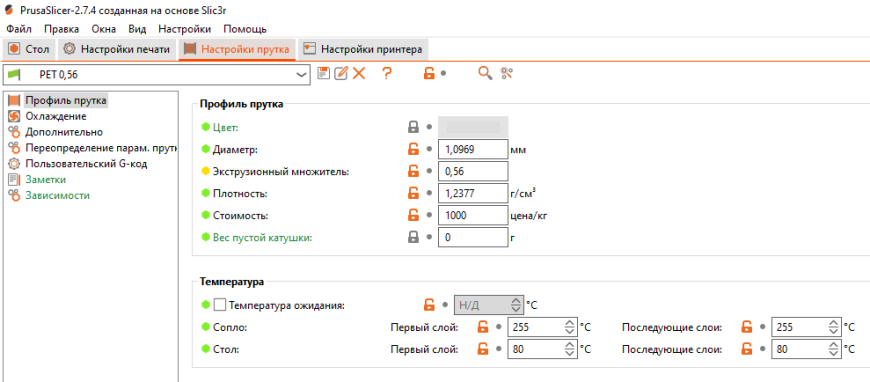

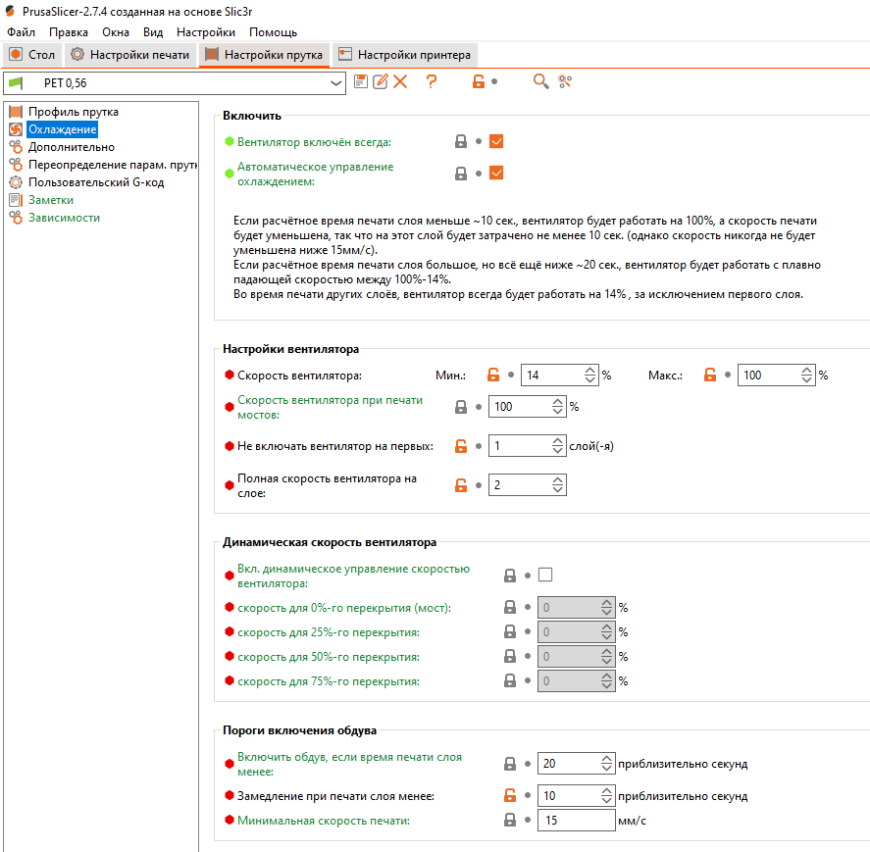

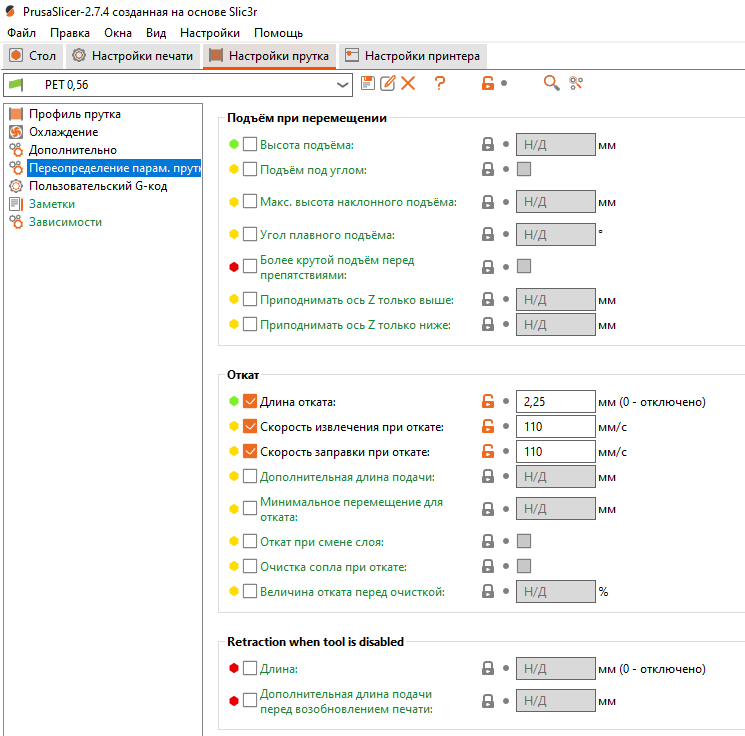

Рекомендуемые параметры слайсера для печати ПЭТ лентой:

Скорости для каждого профиля рассчитаны так, чтобы не превышать максимальную производительность экструдера.

Еще больше интересных статей

Печать леской для триммера (для любителей нестандартных решений)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Моделирование и печать макета замка

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Познакомился я с человеком, который увлекается германским...

3D печать для самых новеньких. От А до Я. Кинематика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Я использую Ультик с 2019 года...

крaсиво летишь в бaн, чтоб не....

Привыкайте к новым реалиям - д...

Модель в формате STL и OBJ, ну...

Добрый день, нужна помощь, end...

Очередной вопрос для обладател...

Кто-то из счастливых обладател...