На честном слове и на одном крыле. История создания самодельного принтера.

Долгое время я не решался взяться за самодельный 3D-принтер. Проблемы с электроникой меня не страшили, т.к. это моя основная профессия, но вот программная часть меня всячески смущала. Опыт программирования у меня, конечно, есть, я даже 2 года работал программистом в одной научной конторе, но я не занимался этим уже почти 10 лет и, в том случае, если мне пришлось бы самостоятельно писать прошивку и интерфейс управления это заняло бы не один год, а осилить такие длительные проекты у меня просто не хватит запала.

К тому же, почти во всех статьях о самостоятельной сборке принтера (по факту просто сборки из заранее купленных деталей согласно инструкции), которые мне попадались, авторы наперебой рассказывали о том, что необходима адская точность изготовления всех деталей, только лазерная резка для деталей корпуса, только оптически выверенные направляющие и т.д., а съемная квартира, старенькое авто и прочие факторы указывали на то что денег на покупку всех этих деталей я не смогу выделить быстро. И вообще в статьях недвусмысленно намекали на то, что даже сборка из готового набора – это не для простых смертных.

Но тема 3D-печати продолжала меня всячески интересовать, я продолжал читать различные статьи и радоваться успехам новых 3D-печатников. И вот, однажды, мне попались 2 небольших статейки (к сожалению, не смогу их сейчас найти, чтобы вставить ссылку и выразить благодарность их авторам), в одной из которых автор жаловался, что купленную в Китае прюшу пришлось весьма серьезно дорабатывать напильником, а в другой рассказывалось о том, как детали корпуса выпиливали из фанеры лобзиком, так как добраться до лазерной резки возможностей не было. Всё это зародило во мне надежду, что ничего сверхъестественного в этом принтере нет.

Час - полтора целенаправленного гугления, и я узнал о том, что существует несколько готовых прошивок, подготовка моделей осуществляется в программах - слайсерах и все это можно запросто скачать.

Тем самым проблема точности выполнения конструкции меня больше не волновала, а проблема с ПО оказалась решена до меня, и я решился начать.

Тут хотелось бы заметить, что я пишу, ориентируясь на новичков, которые ещё много чего не знают о 3D-принтерах, не понимают, что откуда и куда, но которым тоже хочется. Ведь именно таким я был на тот момент, когда решился собрать свой 3D-принтер.

Этап конструирования и сборка.

С самого начала я решил, что постараюсь делать принтер максимально бюджетным. Т.е. либо изготавливать составные части самостоятельно, либо использовать выдранные из разобранной оргтехники.

Итак, разложим принтер на основные составные части. Принтер состоит из «рамы», контроллера с драйверами двигателей и прочей электроникой, исполнительных механизмов (шаговые движки) и экструдера.

'Раму', понятное дело, я собрался делать полностью самостоятельно и из подручных средств. Двигатели я тоже твёрдо решил не покупать, а повыдёргивать отовсюду откуда только смогу, а затем уже выбрать подходящие. А вот с электроникой дело обстоит немного по-другому. Дело в том, что я никогда до этого не имел дела с ардуино и вообще считал, что она нужна только для тех, кто вообще ничего не понимает в электронике, а может только кодить. А тут от данной платформы никак не отвертеться, так как прошивка которую я собирался использовать (Marlin) именно под ардуино.

Сначала я решил, что ардуино тоже буду делать самостоятельно. Т.е. нарисую схему, разведу плату, изготовлю её ЛУТ-ом, ну и всё спаяю. Всё это я делать умею, поэтому трудностей не боялся. Но сами элементы, всё же необходимо покупать. Пробежавшись по ценам, я понял, что купить готовую плату не просто проще, но и, самое главное, дешевле! А ведь я ставил себе задачу сделать максимально дёшево, а не максимально самостоятельно). В общем я понял, что разумнее ещё раз разобрать всё в уме на составляющие, и составить список того, что целесообразнее покупать, чем делать.

Начал подбор я с электроники. Понятно, что в качестве контроллера я взял Arduino Mega2560. Драйвера шаговых движков самостоятельно тоже не имело смысла изготавливать (хотя позже я удивлялся тому, что на них понапаяли, и даже, в качестве эксперимента, один слегка доработал). А раз уж ардуино и драйвера движков покупные, то я, скрепя сердце (и представив себе все те мотки проводов, которые я бы городил вместо него), решился и на покупку RAMPS 1.4. Также я думал, что обойдусь без LCD экранчика, но он шёл по сходной цене в одном комплекте с RAMPS и драйверами движков. Таким образом начал формироваться список покупок.

Далее я занялся экструдером. Бегло пройдясь по этой теме, я понял, что изготовить его самостоятельно можно, но крайне много возни. Особенно много вопросов вызывало изготовление сопла. Я уже обдумывал как именно я буду всё это делать, но тут наступил мой день рождения, и я решил сделать себе подарок и не обременять себя слишком трудоёмкой работой. В итоге мой список покупок на небезызвестном китайском сайте выглядел так:

1. Arduino mega2560

2. Ramps 1.4 + 5 драйверов движка + Lcd экранчик

3. Экструдер MK8 в сборе с соплом 0,3мм и терморезистором

4. Хитбэд MK3 (как позже оказалось, в моих целях именно его можно было и не покупать)

5. Два 10 метровых мотка филамента для 3D-ручек (ведь на чём-то нужно было испытать)

Касательно остального, я решил слабину себе не давать и придерживаться курса малобюджетности.

Двигатели. По поводу шаговых двигателей я дал клич по своим друзьям и знакомым, среди которых тоже немало самодельщиков, и они мне принесли несколько разномастных движков. Кроме того, я сам распотрошил шесть старых не рабочих принтеров и один сканер, которые по счастливой случайности забыли выбросить на работе. Оказалось, что не все принтеры работают с шаговиками, в некоторых была реализована отличная система с движком постоянного тока, лентой с чёрными рисочками и двумя фотодатчиками (в общем, принцип работы как у колёсика в мышке: просто, надёжно, и никаких пропусков шагов). В итоге у меня было 2 одинаковых шаговика типа NEMA 17 и штук 6 разных шаговиков из принтеров. Опытным путём я нашёл 2 принтерных двигателя, с одинаковым углом поворота на один шаг, но разного размера. Так получилось 2 пары двигателей.

Далее, пока мои покупки ехали из Китая, началась самая творческая часть – рама. За основу была принята прюша (Prusa i3), просто потому что про неё я больше всего нашел тогда информации.

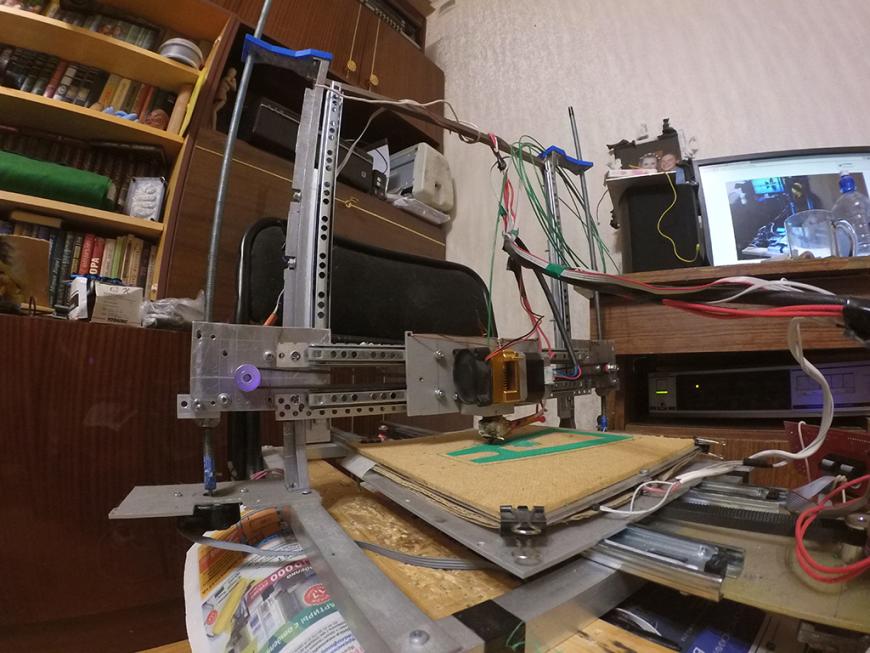

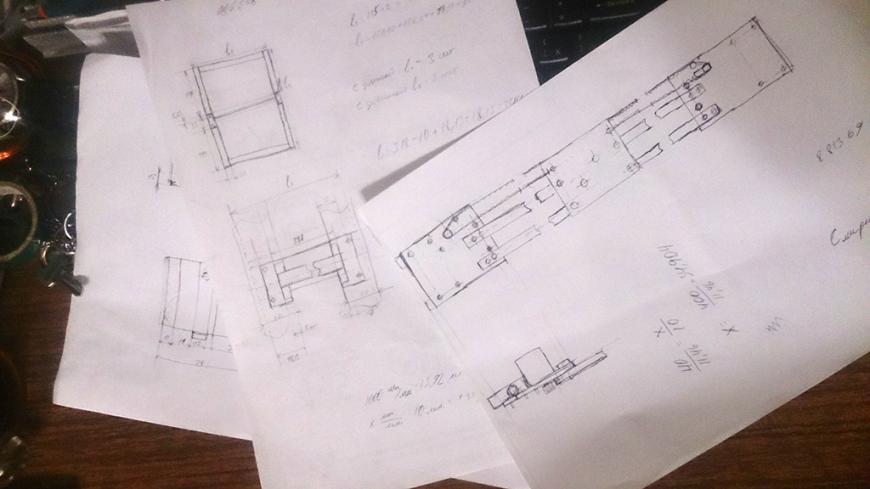

В качестве материалов, я набрал на работе остатки старых конструктивов, пару метров алюминиевого уголка и целую гору небольших панелей из двухмиллиметрового анодированного алюминия (к сожалению, абсолютно все с отверстиями под разъемы, кнопки и т.д.). Вместо наиболее распространенных цилиндрических направляющих, я решил взять мебельные, хотя прекрасно понимал, что будут люфты и прочие неприятности, но с этим я планировал разбираться по мере возникновения проблем.Вооружившись пилой, напильником и дрелью, я начал напиливать алюминиевый уголок довольно смутно представляя себе, как это всё будет выглядеть в итоге. Но, естественно, долго это продолжаться не могло, в итоге мне пришлось заранее продумывать некоторые основные узлы и делать соответствующие наброски. Сразу же вспомнился курс инженерной графики из института (хотя за такие эскизы меня бы тогда досрочно отправили на пересдачу)), и я очередной раз подумал, что мой диплом мне таки пригодился).Во время сборки образовалась масса перекосов, неровностей и прочего – всё успешно исправлялось с помощью напильника и такой-то матери. В итоге, получилась конструкция стремная, но работоспособная. На всех осях по паре мебельных направляющих, оси X (подвижный стол) и Y (подвижная каретка с экструдером) на ремнях (сначала использовал ремень от сканера, но затем всё же купил 2 метра ремня из Китая), ось Z на двух резьбовых шпильках с обычной метрической резьбой.

Забавная ситуация получилась тогда, когда я выбирал на какой оси использовать тот или иной двигатель из имеющихся. Вроде бы логично поставить 2 движка NEMA 17 на ось Z, но оказалось, что принтерные двигатели на столько слабенькие, что не могут катать стол и возить экструдер, а вот с червячной передачей они вполне справляются. В итоге у меня на оси Z стоят 2 внешне разных двигателя, а на X и Y одинаковые.

(А ещё приглашаю посмеяться над зажимами для крепежа шпилек на оси Z к движкам, сделанными из пивной банки)Пару вечеров я провёл в танцах с бубном (штангенциркулем) в настройках коэффициентов прошивки и всяких состояний концевиков (не буду подробно на этом останавливаться, ибо и так уже было несколько статей на эту тему) и, наконец, всё подключено, спаяно, залито и готово к пробной печати.

Тут я бы очень хотел написать, что всё с первого раза получилось, но, к сожалению, это не так.20 метров пластика купленные для первых тестов ушли в утиль. Несмотря на небольшую удаленность от столицы нашей родины, доехать туда и купить пластик в ближайшие дни не представлялось возможным, и, недолго думая, я побежал и купил триммерную леску, причём единственная подходящая по сечению в магазине оказалась «звёздочкой», но меня это не остановило). После нескольких десятков экспериментов с изменением скорости, температуры и кручением всевозможных характеристик в слайсере, результат был уже заметно лучше, хотя всем известная модель Бэт-будда угадывалась с трудом.Проблемы были по всем фронтам. В механике различные заедания и перекосы, в электронике недостаточная мощность блока питания, низкий ток двигателей, в ПО неверно выставленные коэффициенты и вообще неполное понимание принципов работы. Я не буду вдаваться в подробности того, как я решал каждую проблему, скажу только, что одно из самых важных – это температура.

Затем я докупил пару сменных сопел меньшего (0,1) и большего (0,4) диаметра. Худо-бедно начала получаться несложная печать, и я решил сделать что-нибудь покрупнее, разбив на части. Выбор пал на маску Корво из Dishonored. И вот тут я прочувствовал все «радости» печати нейлоном. В первую очередь, это адская усадка. Даже если мне удавалось добиться адгезии к столу, его усаживало с такой силой, что выгибался столик. Кроме того, из-за усадки загибались так же верхние края детали, принтер задевал за них соплом, пропускал шаги, сбивался, и 5 часовая печать начиналась сначала. Вторая проблема нейлона — это сопли. Нейлон никак не поддаётся ретракции – он слишком вязкий и тягучий. Если не отключить ретракцию при печати, то он начинает «жевать» полу-расплавленную пробку из филамента, в итоге она разрастается, деформируется, а затем застывает и филамент намертво застревает в экструдере. Соответственно, длинная паутина везде, где только можно. И еще один пункт я не учёл – нейлон ничем нельзя склеить. Точнее, теоретически можно, например, растворить его в концентрированной муравьиной кислоте, но такого добра у меня нет. Курение различных форумов показало, что единственно разумный способ соединить две детали из нейлона — это сварка. (на фото тёмные полосы это места сварки)В защиту нейлона могу сказать только одно – изделия получаются чертовски прочными.

Короче говоря, всё это время 3D-печать была для меня интересна, но мучительна. Но маску Корво я таки успел сделать к Хэллоуину, и в довесок на скорую руку соорудил себе маску варбосса)Значительно позже я приобрёл себе по катушке ABS (какой фирмы не помню, коробка утеряна) и Prototyper от Filamentarno! и более-менее наловчился печатать и на них. Тут не могу не рассказать об одной особенности. У меня всё время возникали проблемы с первым слоем – он был неровным, неоднородным и не очень хорошо прилипал к столу, но один из участников сообщества (Infoman), мне предложил гениальную по своей простоте идею – печатать на фанерке. Причём, чем хуже фанерка, чем больше на ней микро волосков, тем лучше держится изделие. После того как я стал печатать на фанерке процент брака снизился весьма и весьма.

Правда, в последнее время я закопался в делах и как-то отвлёкся от 3D-печати, но желание написать эту статью побудило меня достать принтер со шкафа и опять что-нибудь напечатать)

Заключение.

Многие мои друзья и знакомые удивляются и не сразу верят, когда я им рассказываю про то что я самостоятельно сделал 3D-принтер. Но после проделанной работы, я понял, что собрать бытовой 3D-принтер проще, чем не суметь его собрать. В связи с тем, что некоторые составные части разумнее купить, нежели делать самостоятельно, никаких специфических знаний мне не потребовалось. При сегодняшнем обилии мануалов и советов по сборке, настройке, и допиливанию, достаточно уметь гуглить и держать в руках отвертку или, в самом крайнем случае, паяльник.

Думаю, что в заключении будет честно сказать, что самодельный принтер из подручного хлама получился всё же несколько хуже покупных. К примеру, слабые движки не позволяют печатать на более высокой скорости, а кривые резьбовые шпильки на оси Z дают весьма заметный вобблинг. Но тем не менее, он вполне годится для домашнего некоммерческого использования.

Так же хотелось бы в самом конце подвести итог насколько мне удалось осуществить идею бюджетности. На всё, включая покупку всяких мелочей, типа недостающих винтиков и прочего, не учитывая только стоимость пластика, у меня ушло чуть меньше 5 тысяч рублей. Честно говоря, большинство обычных офисных «2D» принтеров стоят дороже, не говоря уже о 3D-принтерах, даже из дешёвых китайских наборов. Так что я считаю, что замысел вполне удался.

Несколько примеров печати нейлоном из раннегоИ фото с котиком и запоротой моделькой напоследок

Еще больше интересных статей

Обдув модели внешним компрессором.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Точечный обдув аквариумным компрессором.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

Комментарии и вопросы

А есть еще те, кто помнят что....

Больше высота слоя решает. На....

Это, стало быть, 150 литров в....

Cura перед началом печати выда...

Всем добрый вечер. Заранее спа...

Бодрого времени суток!Гуглил п...

имеется принтер Flying Bear Gh...