Archie - НЕлинейный 3D принтер. Часть 3. Новый редуктор.

У самой первой версии была проблемы поперечной жёсткости и проблематично было прикрутить алюминиевый шкив без перекоса. Выглядела первая версия вот так: Плечо просто притягивалось к шкиву тремя винтами по периметру. Это был сомнительный, но самый простой вариант соединения, и я решил начать именно с него. Плюс, не было возможности регулировать положение плеч друг относительно друга.

Во второй версии я исправил эти недостатки. Корпус редуктора стал шире, а шкив теперь прикручивался на 4 винта м3 к плоскости плеча. Для этого было необходимо просверлить в нём отверстия и нарезать в них резьбу. Выглядело это так: И тут выяснилось, что при использовании винтов фиксации самого шкива, последний фиксируется на оси вращения с перекосом. Этот вариант может быть рабочим, но придётся использовать вал диаметром чуть больше 5 мм., чтобы шкивы садились на него внатяг и без люфтов. Так же оказалось, что не просто посадить шкив на плечо достаточно ровно. Малейших неровностей на поверхности напечатанной детали достаточно, чтобы чтобы шкив встал не ровно.

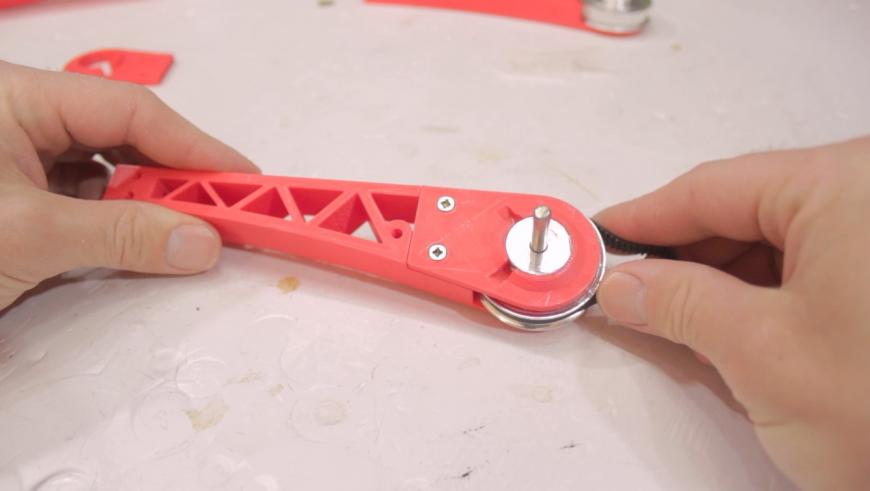

Теперь переходим к новой, третьей версии. Я решил, что для этого раза шишек набито достаточно (надеюсь этот опыт будет полезен) и пора делать всё наверняка. Новое плечо и редуктор нарисованы с нуля. От соединения напечатанного плеча и заводского шкива я решил отказаться. Новое плечо печатается вместе со шкивом, одной деталью. Это исключает какие либо перекосы и ошибки в этой детали. Для плеча я решил взять подшипники побольше - 608ZZ. Так же увеличил диаметр шкива до 67 мм. Это даёт суммарный коэффициент редукции 25 : 1. Что почти вдвое выше предыдущих версий с заводскими шкивами. Плечо теперь выглядит так: От магнитных шарниров я тоже решил отказаться, по крайней мере пока, и вернуться к шаровым шарнирам. У магнитных есть проблемы с точностью установки самого магнита. Соединения не такое уж и надёжное, как показывает практика, да и весит всё это дело не мало. В качестве наконечника плеча теперь используются заводские алюминиевые крепления. Они очень лёгкие, достаточно жёсткие и сделаны достаточно точно.

Так же, у предыдущих версий, была проблема с жёсткостью ремней. Натянуть можно было только второй ремень двигателя. Первый же натягивался во время сборки редуктора. И хотя ремень плеча был натянуть 'не слабо', этого всё равно было недостаточно. Из за суммарной длины рычагов (плечо + штанга) при внешнем воздействии на эффектор ремни начинали 'играть'. Так что, в новой версии я решил реализовать двойной натяжитель ремня внутри самого плеча и отказаться от кольцевого ремня.

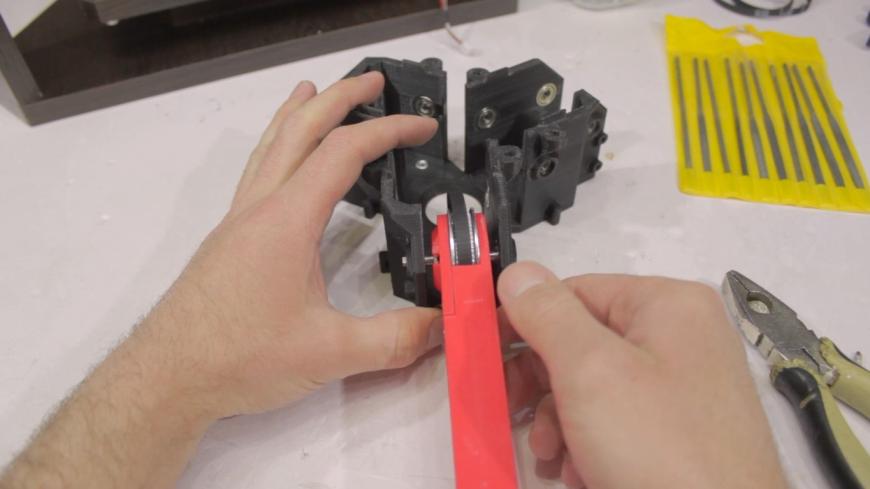

На фото собранное плечо без крышки. Ремень установлен и зафиксирован.Работа натяжителя: Плечо с закрытой крышкой:Так как подшипники установлены в плече, ось вращения нужно зафиксировать в корпусе редуктора. Для этого используются гайки М8: В качестве оси вращения я решил использовать болт М8. Это самый простой вариант. Но т.к. диаметр болта значительно меньше 8мм., перед фиксированием плеча нужно выбрать люфт, натянув ремень. После чего два из трёх плеч фиксируются в среднем положении при помощи пары ключей на 13. Такой вариант с гайками позволяет выровнять плечо и зафиксировать его в перпендикулярном, относительно оси вращения, положении.Здесь главное не перетянуть. Плечо должно вращаться достаточно легко, без заеданий и, при этом, не должно быть продольных и поперечных люфтов. Торцевые гайки фиксирующие болт тоже нужно аккуратно подтянуть. Во всех соединениях лучше сразу использовать фиксатор резьбы. Эти подшипники рассчитаны на поперечную нагрузку. Можно попробовать использовать вместо них так называемые 'упорные' подшипники. Они рассчитаны на продольную нагрузку, которую здесь представляют гайки. Когда два плеча зафиксированы, нужно использовать вот эту деталь, похожую на эффектор: Эта штука позволит отрегулировать положение плеч друг относительно друга. Прикручиваем к ней два плеча: И регулируем положение третьего, ослабив гайки фиксирующие плечо и вращая болт ключом. Нужно добиться, чтобы наконечник третьего плеча идеально входил в крепление. Теперь можно снять крепление и проверить, как сходятся наконечники. Они должны образовывать равносторонний треугольник. Готово. Редуктор собран, плечи отрегулированы =) Осталось установить мотораму, двигатели и можно прикручивать всё это дело к каркасу принтера. Эта версия ещё не тестировалась. Надеюсь, всё пройдёт гладко и новых проблем не появится. На этом сегодня всё. Все возникшие вопросы задавайте в комментариях, буду рад ответить =)

Ещё несколько фото:

Еще больше интересных статей

Бесшумный настольный 3D-принтер PonyBot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

Комментарии и вопросы

Здравствуйте, только заказала....

здравствуйте, а есть где-нибуд...

Нет, я там мало что беру :)Час...

всем доброго времени суток, со...

Здравствуйте можете пожалуйста...

Печатал два раза. Проблема поч...

купил пластик первый раз всё х...