Fribot Steel

Так же кинематика дрыгостол в сочетании с недостаточной жесткостью рамы не позволяет увеличить скорость (и рывки) печати. Нет печатать можно и на скоростях 120 мм/сек при acceleration 3000, но результат, мягко говоря, на три с минусом.

Таким образом, имеем задушенный (в прошивке в плане рывков) принтер умеющий хорошо, а иногда, если удачно провести слайсинг - просто отлично, печатать на скорости не более 35 мм/сек.

Познав тонкости 3д печати, решил собрать новый принтер исключив в конструкции все (которые я познал) проблемы. Из готовых проектов сразу понравились два: Fribot mini и UNI.

У UNI металлический корпус, однако (хоть и не видел наяву) толщина листового изогнутого металла по периметру всего 1 мм, что не внушает доверия. Так же решил, что в новом принтере не будет винтовых передач из-за свойственных им воблинга (так же по опыту использования CNC 3018), а в UNI именно винт или швп по Z.

У Fribot mini по Z ремень, однако фанерный корпус со временем так же как акрил подвержен разбалтыванию и появлению люфтов, да, может быть на это надо гораздо больше времени, но если уж делать, то основательно и на векаJ.

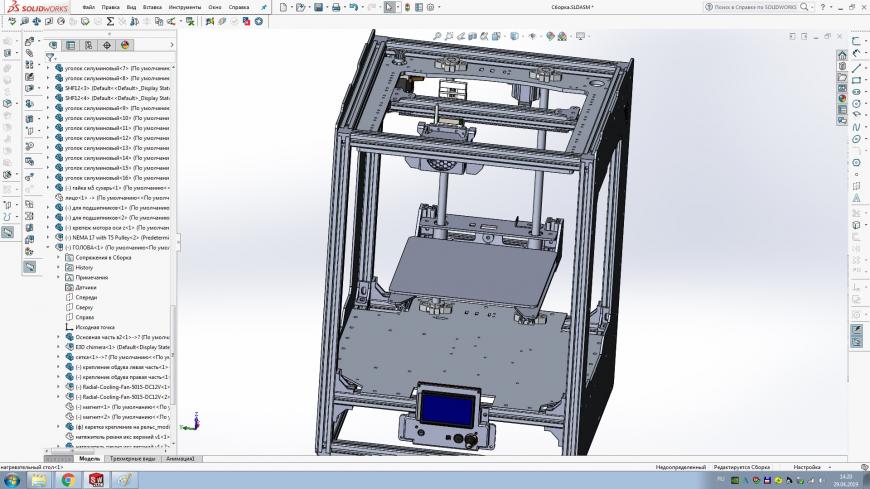

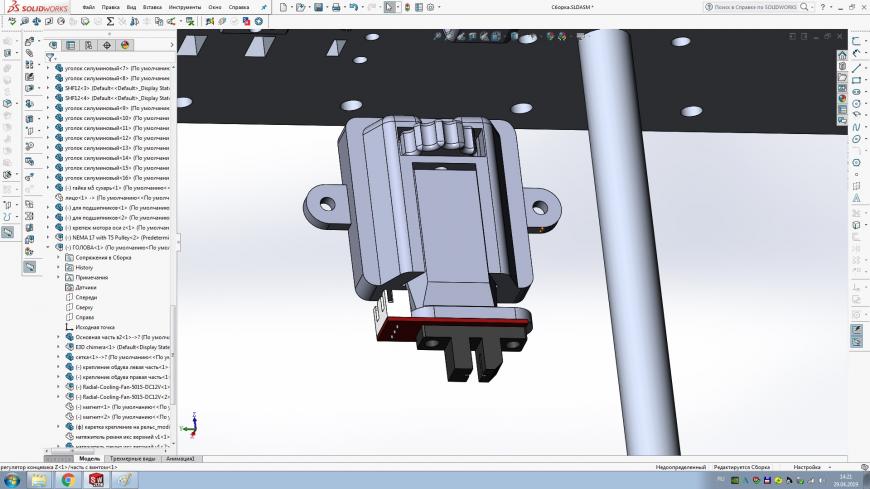

И начал делать в SolidWorks. За основу взял Fribot mini, после месяца проектирования сборка была закончена.

Рисунок 1. Fribot Steel в SolidWorks.

Далее, во время ожидания комплектующих, затяжной поиск компании, оказывающей дешевые услуги по лазерной резке, для которой такой заказ не будет слишком мелким. Неспешная сборка и печать на анете необходимых деталей заняла где-то неделю.

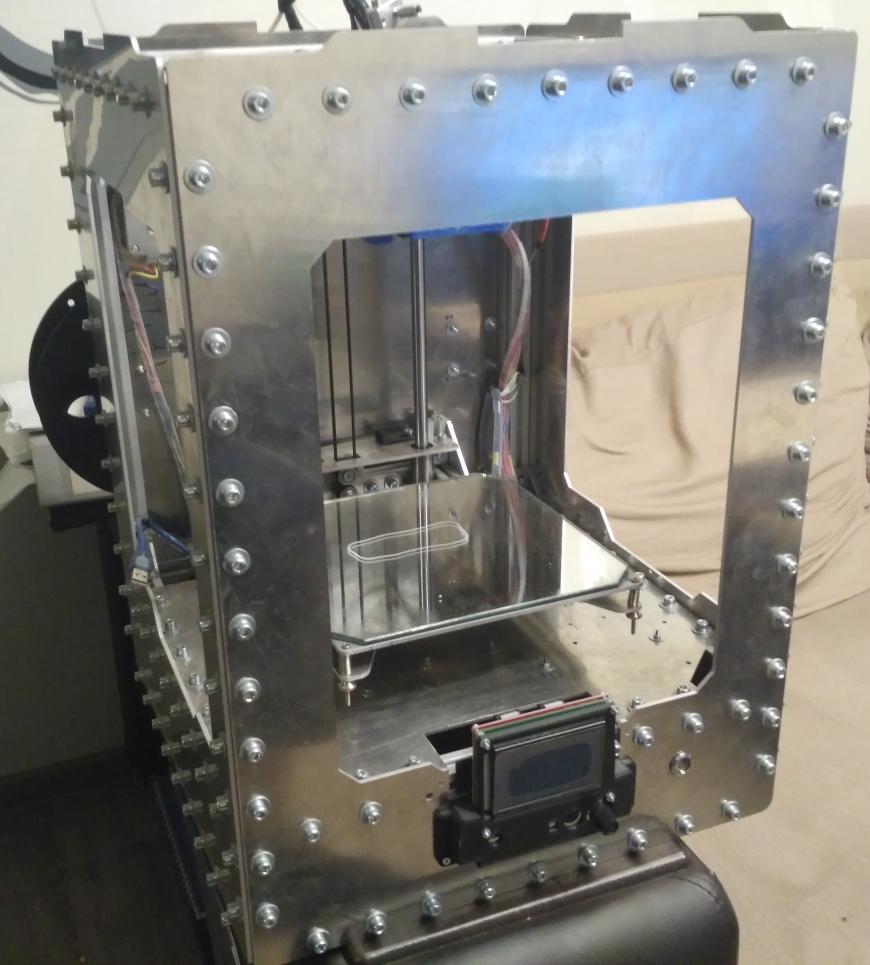

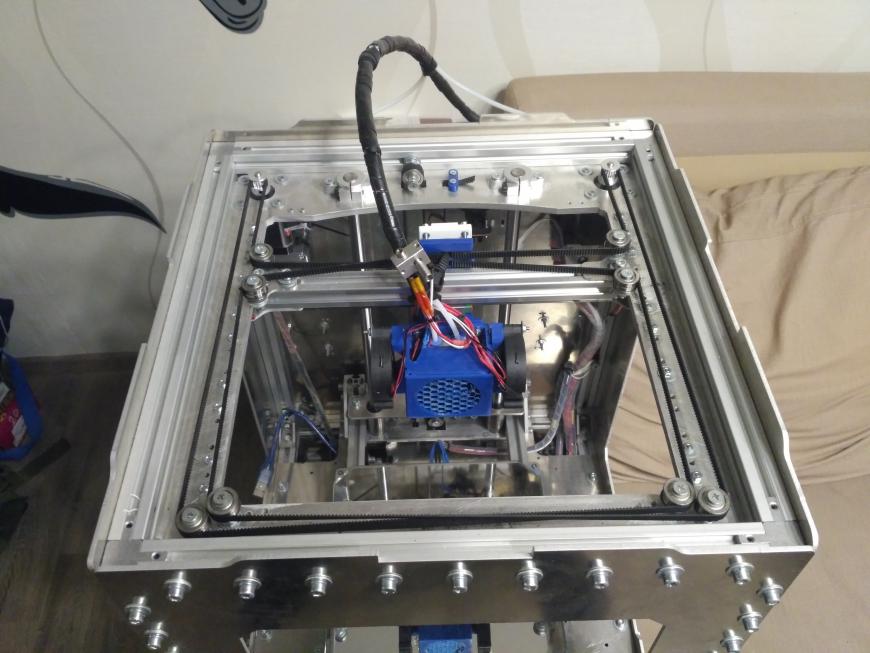

Рисунок 2. Общий вид

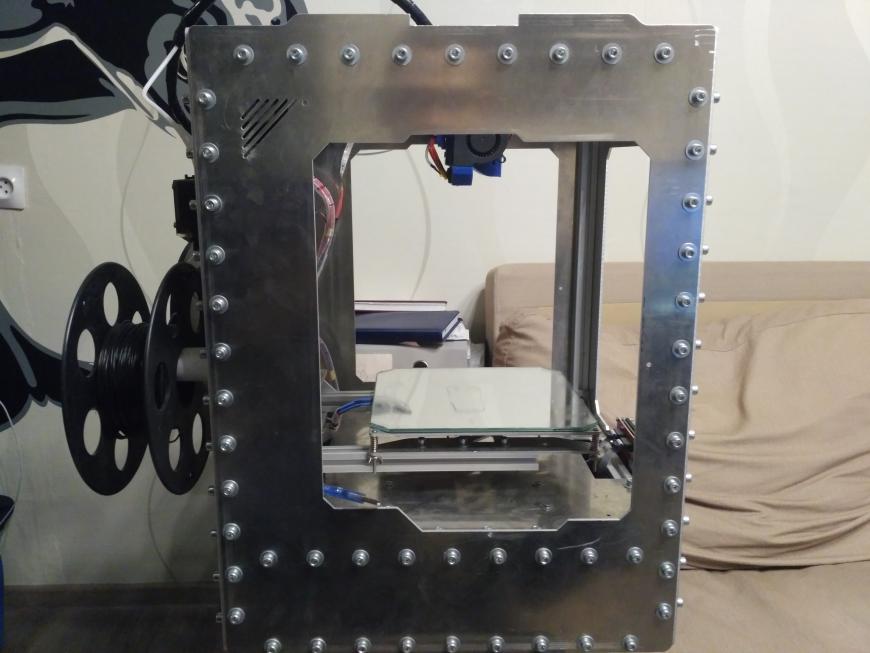

Рисунок 3. Вид слева

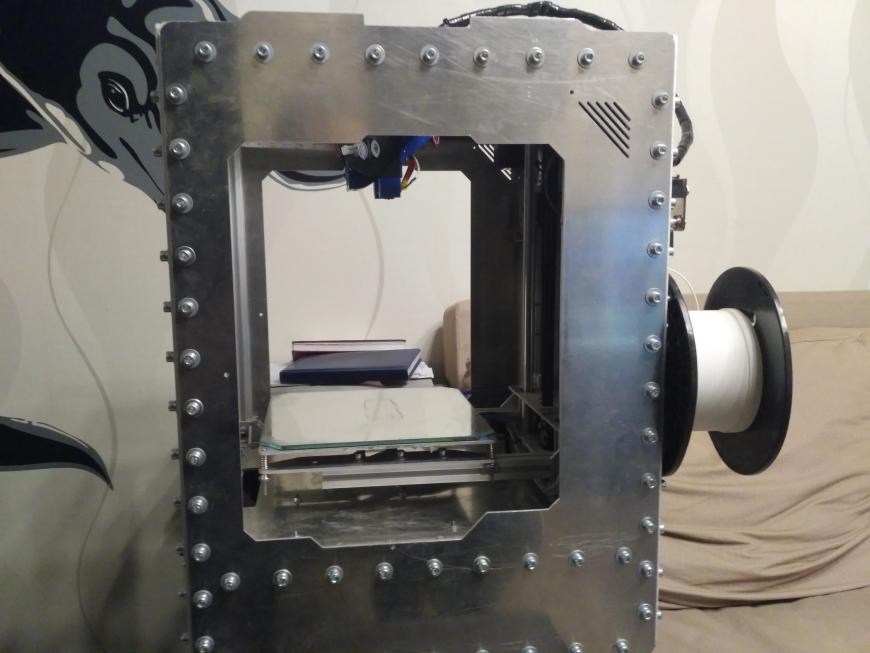

Рисунок 4. Вид справа.

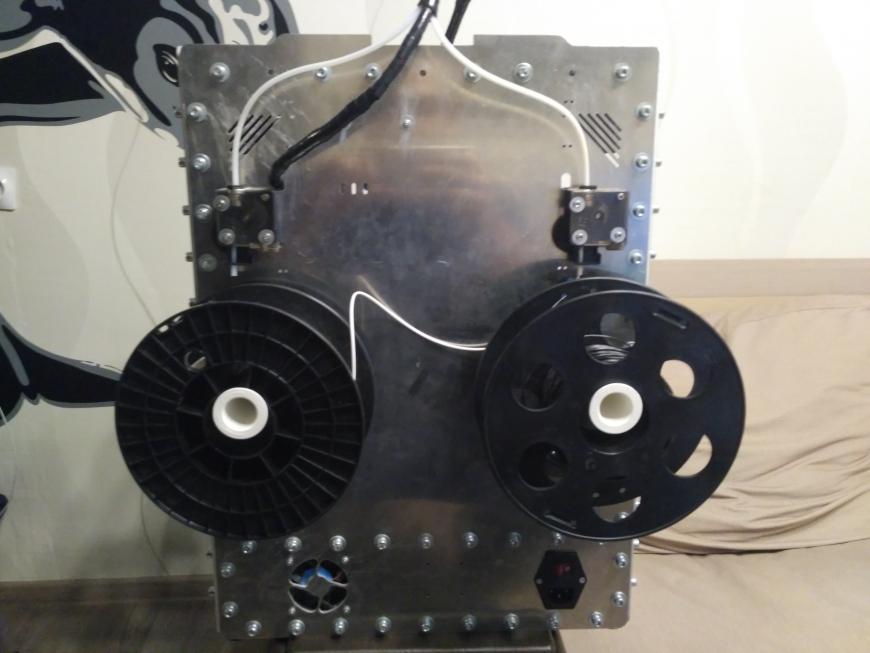

Рисунок 5. Вид сзади

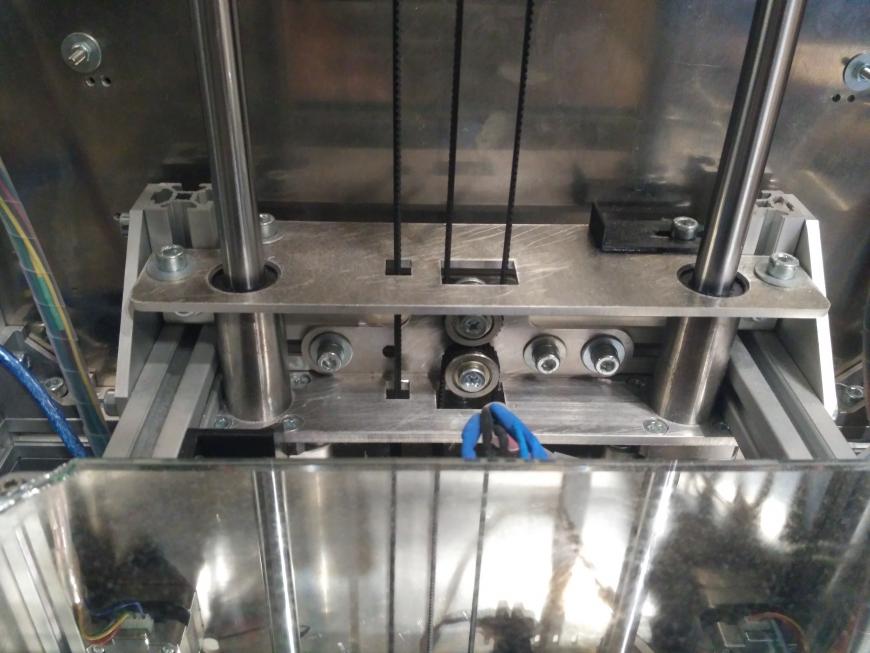

Рисунок 6. Стол, вид спереди

Рисунок 7. Стол, вид снизу

Рисунок 8. Стол, вид сбоку

Рисунок 9. Стол, крепление LM12UU.

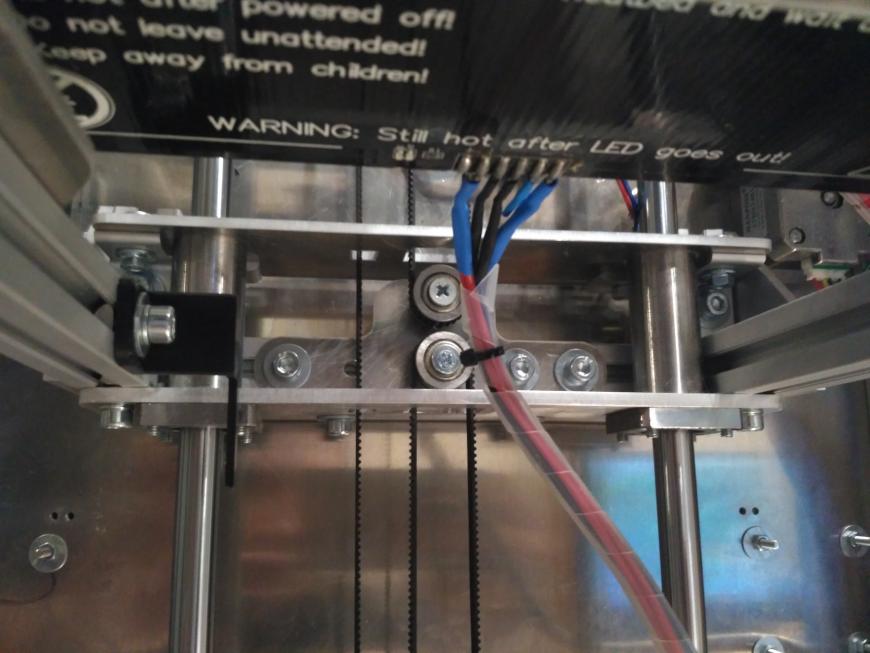

Рисунок 10. Портал.

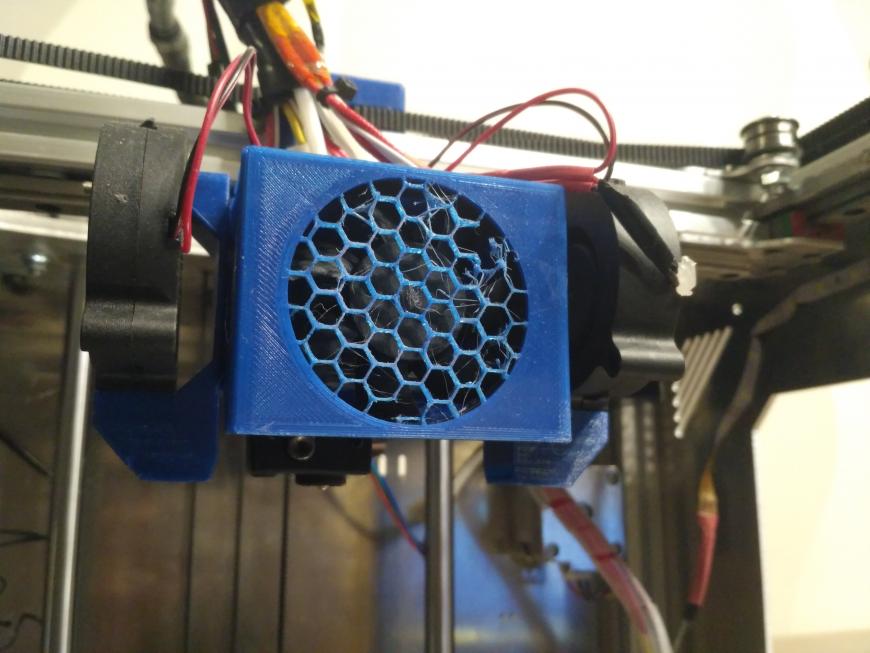

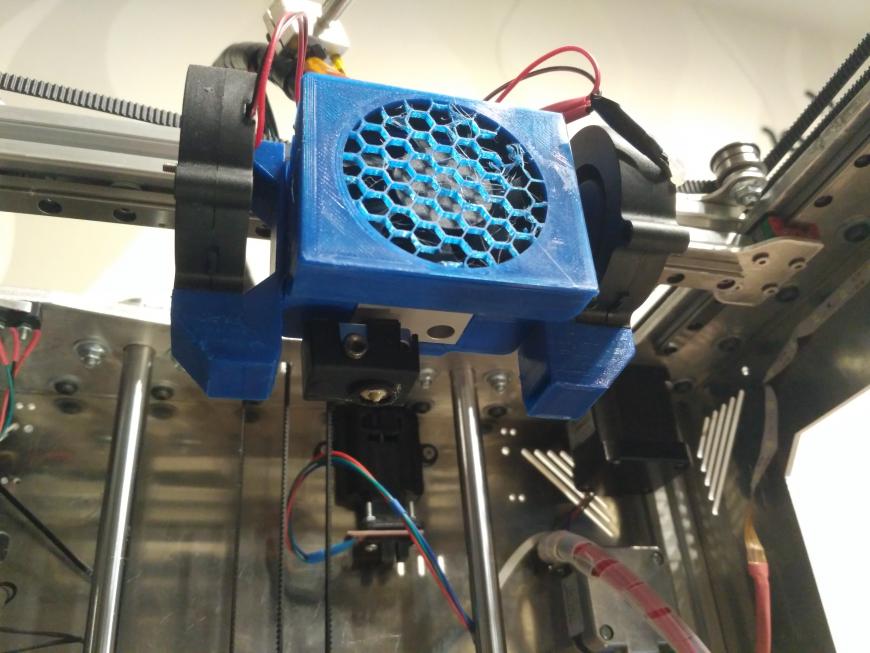

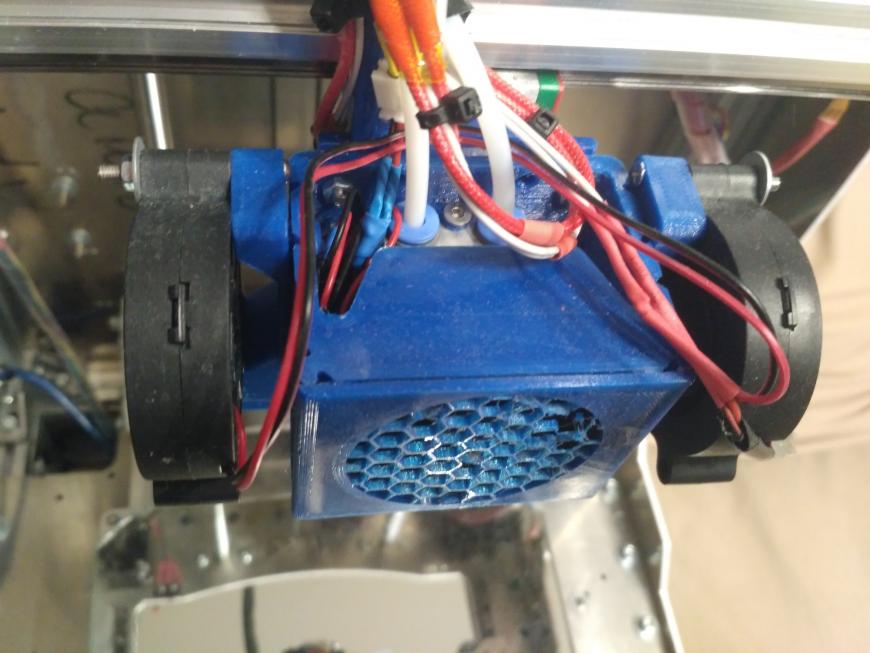

Каретка под химеру (chimera) - немного измененная модульная система Дмитрия Соркина плюс измененная с Fribotа часть крепления на каретку рельса плюс натяжитель ремней. Все из Petg.

Рисунок 11. Каретка, вид 1.

Рисунок 12. Каретка, вид 2.

Рисунок 13. Каретка, вид 3.

В качестве скелета/каркаса принтера выступает анодированный профиль 2020, а в качестве корпуса алюминиевые листы Амг3 (Амг5 по информации консультантов компаний по лазерной резке может лопнуть при резке, а Дюраль 20 это дорого) толщиной 3мм, портал толщиной 6мм. Листы и портал крепятся к каркасу винтами м5 и специальными гайками с алиэкспресса

.Рисунок 14. Гайки.

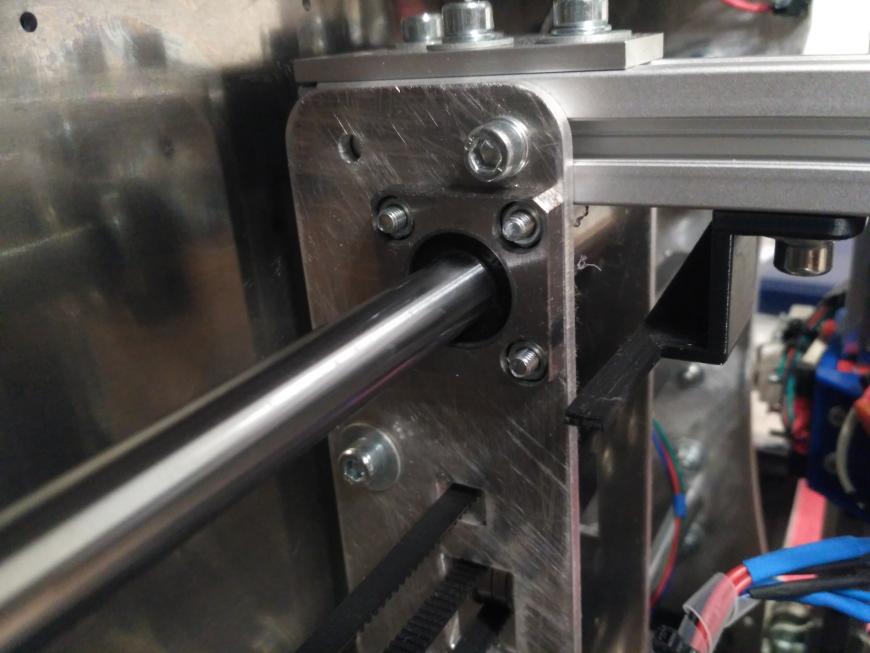

Рисунок 15. Крепление кареточного профиля.

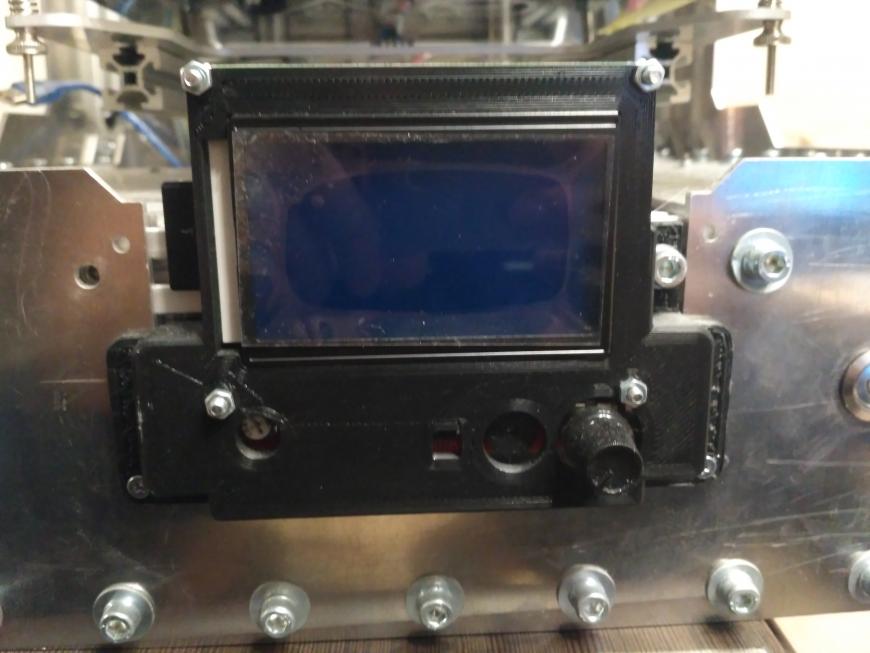

Рисунок 16. Крепление дисплея Lcd12864.

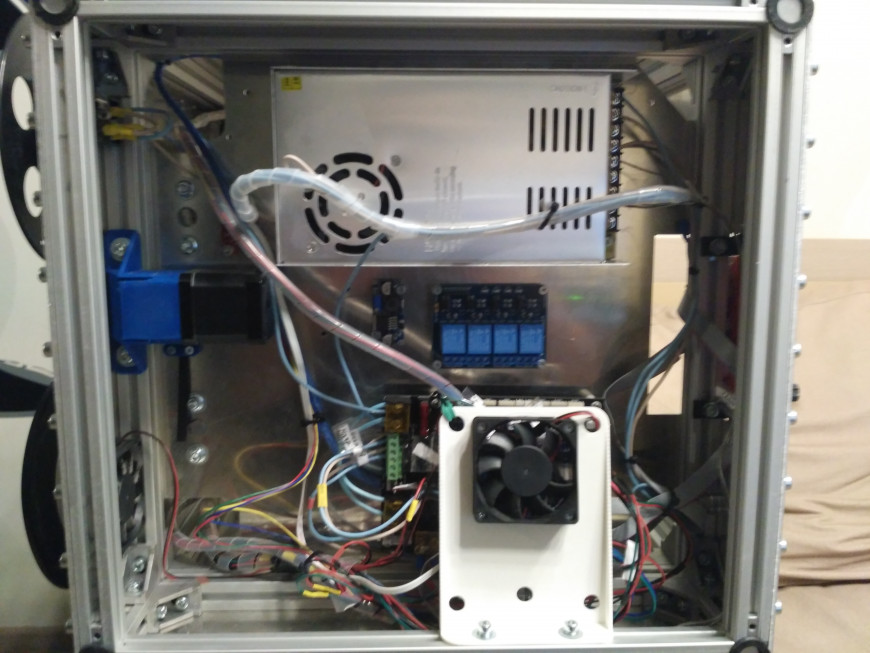

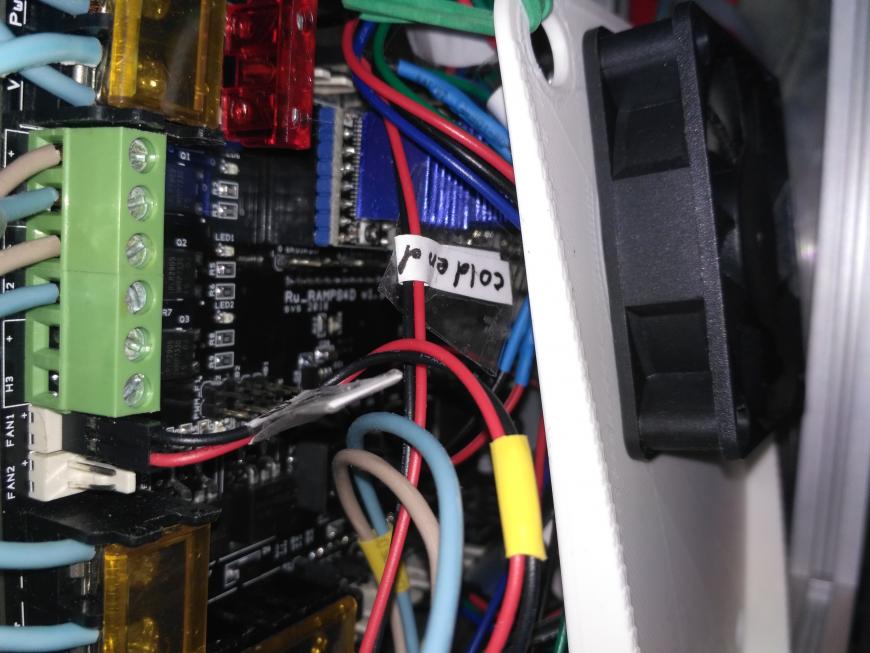

Рисунок 17. Электроника.

Компоненты (подробнее в файле экселя)

1. Электроника: Arduino Due + Ruramps + Lcd12864Sd + Nema17 + Lv8729.

2. Механика Core XY: каркас из профиля 2020 + листы алюминия Амг3 толщиной 3мм + портал 6мм. Область печати получилась: 196*201*215.

3. Экструдер: Chimera mod + Titan

4. Прошивка: Marlin 2.0, микрошаг 128, ускорения XY 3000, Z 500

Оси:

Y: 2-е рельсовые направляющие MGN9 250мм, крепятся к порталу с помощью винтов м3*12 впотай.

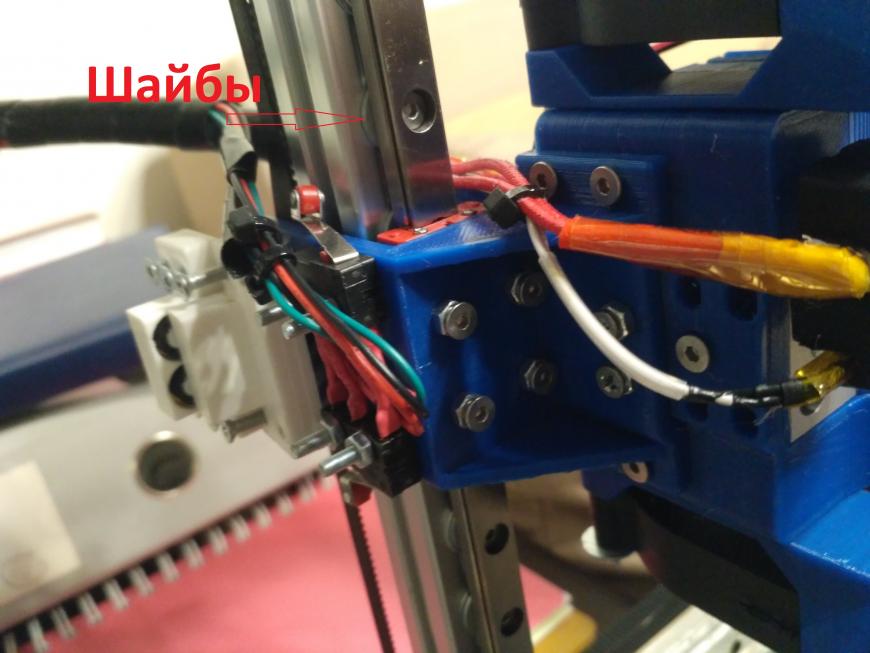

X: рельсовая направляющая MGN9 250мм крепиться к 2020 профилю 275 мм с помощью винтов м3*12 впотай через две шайбы м4 толщиной 1мм, так как профиль крепиться к кареткам рельс оси Y с помощью алюминиевых пластин 2мм.

Рисунок 18. Крепление рельсовой направляющей к кареточному профилю.

Z: Направляющие валы 12мм, подшипники Lm12uu, ременная передача. Система торможения двигателя оси Z реализована с помощью 4-х контактного реле, аналогично Fribot.

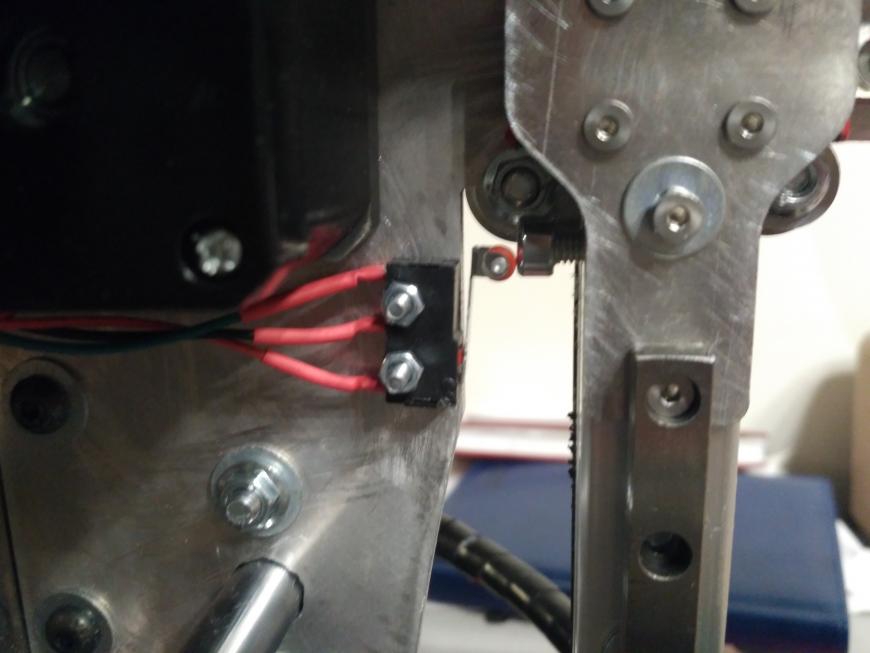

Концевики:

Ymin - кнопочный концевик, закреплен на портале, в качестве нажимателя винт м5 на кареточном профиле 2020.

Рисунок 19. Концевик Ymin.

Xmin – кнопочный концевик, закреплен на каретке, в качестве нажимателя пластиковый уголок закрепленный с помощью м5 на кареточном профиле 2020.

Zmin – оптический концевик, регулируемый по Z, переделан из аналогичной модификации концевика на Anet a6. В качестве срабатывателя – пластиковая модель закрепленная на столе. Для максимального свободного хода концевика припаял провода к плате, отодвинув разъем.

Рисунок 20. Концевик Zmin SolidWorks.

Рисунок 21. Концевик Zmin.

Экономическая целесообразность проекта (более подробно в файле экселя):

1. Электроника. Стоимость всей электроники, включая двигатели, концевики, вентиляторы и пр. составила 11207 руб.

Мною была выбрана 32 bit-ная электроника, причем вариант с Due+Ruramps+Lv8729+Lcd1286sd вышел на 4500 руб., а например Lergee K вышел бы на 6200 руб. При этом имеем открытую прошивку, но не сенсорный экран. Альтернативой выступает SKR 1.3, в таком же комплекте – 3500 руб.

2. Корпус. Полная стоимость корпуса, включая каркас+алюминиевые листы с лазерной резкой, составила 22000 руб. Однако, если заменить дорогие гайки для профиля (рисунок Н позиция 1) на более простые и дешевые (рисунок Н позиция 2) - уверен что и с ними можно произвести сборку принтера, но это будет менее удобно (опыт с CNC3018); убрать из конструкции «тройники» на углах каркаса; уменьшить количество крепежных винтов в 2 раза - это не уменьшит жесткость конструкции; то можно сэкономить примерно 5000 руб. Стоимость корпуса UNI 8500 руб, Fribotа 6500 руб.. Таким образом, имеем что получившейся корпус в два раза дороже UNI.

Имхо: Но в жесткости явное превосходство. У UNI 1мм изогнутый лист и представляет собой корпус, да портал 6мм сталь, но крепиться он к 1мм листу.

3. 3д фурнитура. Все направляющие, экструдер, шкивы и пр. вышли на 9000 руб. Здесь, думаю, ничего удивительного, стандартный набор.

Итого: 42000 руб. (37000 руб, при экономии на корпусе)

Проблемы и особенности:

Решенные:

1. Стол. Регулировочный комплект стола должен быть именно с барашками, так как в этом месте:

Рисунок 22. Регулировка стола.

Совсем небольшое расстояние осталось. Подточил 0.3 мм с одной стороны барашка, чтобы без перекосов встал винт. Регулировка стола только с помощью шестигранника/отвертки.

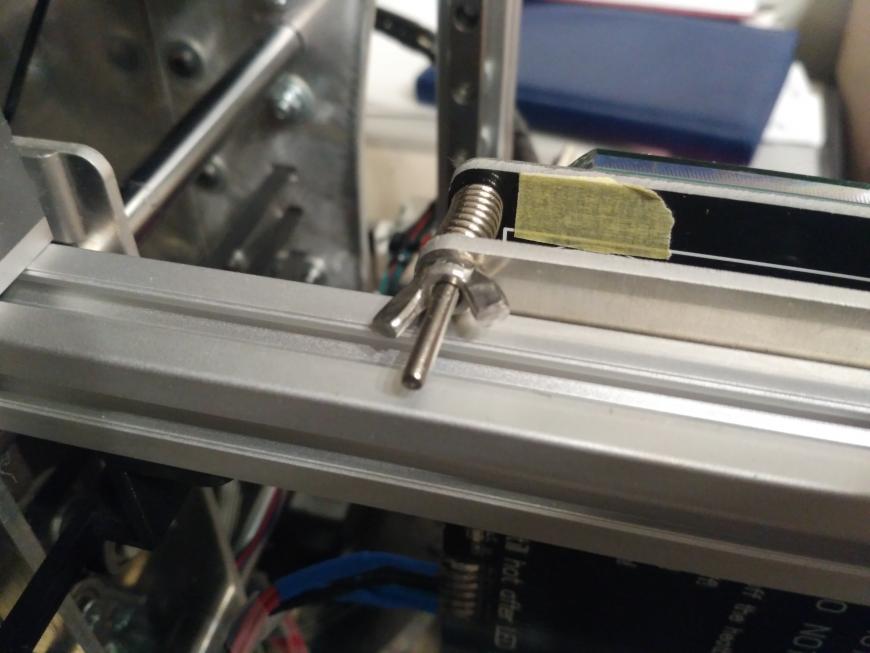

2. Пластины для установки подшипников изначально крепились к кареточному профилю 275 мм с помощью винтов м5 под шестигранник, но в этой позиции:

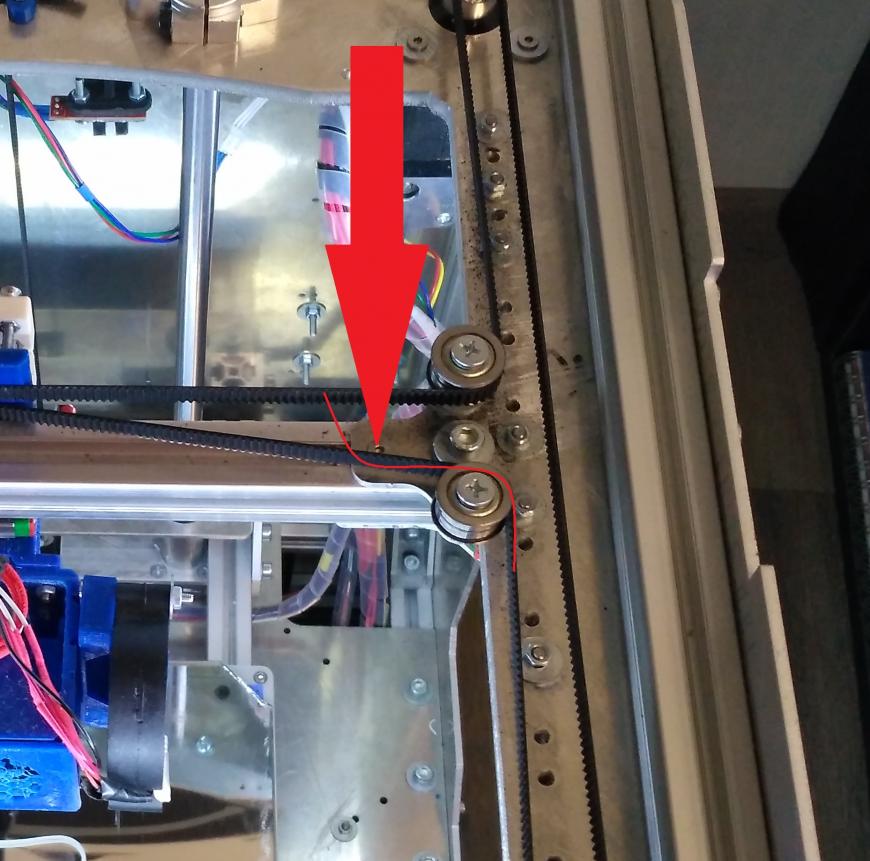

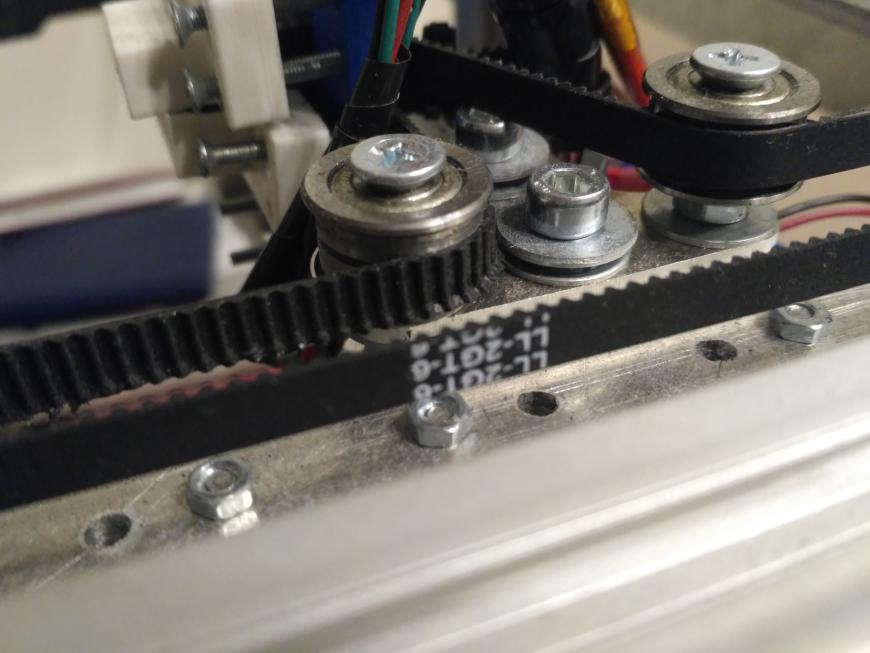

Рисунок 23. Изгиб ремня.

при положении каретки в Xmin ремень сильно изгибался и перетягивался. Заменил один винт на м3*6 впотай (соответственно и гайку на м3). Отверстие диаметром 5мм, внешний диаметр шляпки винта 5.8 мм.

3. Нагреватели. Неожиданно открылась проблема «задува» нагревателя при включении обдува на 100% при положении стола в Z=0 (или около). Pid настроен. При включении обдува температура падала с 210 до 175 и принтер уходил в ошибку. Отключив защиту в marlin, выяснил что температура на может подняться до необходимого значения. Сначала, подумав, что мощности нагревателя недостаточно при таком обдуве, решил проблему силиконовой насадкой, но потом выяснил что второй экструдер без насадки при тех же условиях лишен этого недостатка и держит температуру устойчиво (с 210 до 203 и обратно в течении 1-1,5 минут). Дальше подумал, что температура на керамическом нагревателе распределена не равномерно по всей длине, а по гауссу от центра к краям. Оказалось, что не от центра, а максимум смещен ближе к контактам. Установил чтобы максимум был в центре нагревателя, но не помогло с 1-м экструдером. Оказалась проблема в сильном изгибе провода нагревателя. Видимо сильный изгиб спровоцировал утончение контакта, отсюда увеличение сопротивления в этом месте. Вывод: нельзя сильно перегибать контакты керамического нагревателя.

4. Портал. Аналогичную проблему описывал Дмитрий Соркин на ютуб канале при сборке UNI. Дело в том, что алюминиевые листы 6мм хранятся в скрученных рулонах, и при нарезке, куски тоже имеют небольшой изгиб (на 3-х мм изгиба нет). Пришлось аккуратно выправлять. Так же в моем случае, в 6 мм портале не смогли, там где заказывал резку, вырезать 3мм отверстия под рельсы, но сделали гравировку, по которой просверлил.

Не решенные:

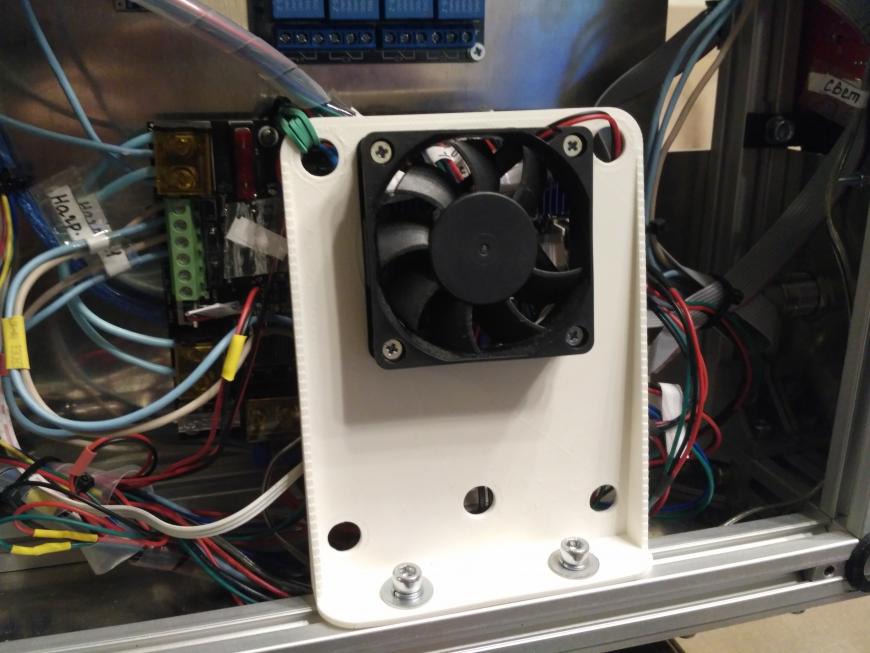

5. Охлаждение драйверов. Драйвера LV8729 при длительной печати, особенно ось Z (видимо потому что практически постоянно в режиме удержания) нагреваются жутко, палец не терпит, пирометр показывает 85 градусов, да, может быть и можно немного уменьшить ток, но не приведет ли это к пропуску шагов – не экспериментировал. Пока разработал такое охлаждение:

Рисунок 24. Охлаждение платы 1.

Рисунок 25. Охлаждение платы 2.

Но из-за большого плеча при вращении вентилятора начинается вибрация, временно поставил резиночку. Второй вентилятор установил на выдув, возможно неправильно, но чтобы пыль извне не надувалась на электронику. Прошу совета у знатоков.

6. Натяжитель ремней. Натяжитель способен натянуть ремень как угодно (в доступном диапазоне), но сама механика Core XY подразумевает равномерное натяжение обоих ремней в любом положении каретки, иначе перекос и заклинивание хода по Y. В этом и есть проблема, сложно равномерно одинаково натянуть оба ремня. Подумываю все же попробовать родную систему с Fribotа – автоматическое натяжение ремней через пружины или HBot.

7. Подшипники в фланцем F625ZZ. Система Core XY с узлами из подшипников показала себя очень неплохо. Но отпечатав 2 кг пластика, возможно, из-за немного не на одной высоте расположенных подшипников и шкивов в крайних положениях каретки ремень немного заходит на фланец и истирается там. Хочу поставить специальные подшипники с зубьями и без них, и лучше выровнять шайбами высоты, возможно это решит проблему.

Рисунок 26. Истирание ремня.

Планируемые модификации:

1. Колденд. Так как штатного охлаждения химеры 30 мм вентилятором недостаточно для двойной тепловой нагрузки в системе каретки предусмотрен 50 мм вентилятор 5200 об/мин. Но из-за этого каретка получается несколько громоздкой и при рывках слышно как дестабилизируется вращение вентилятора (характерный звон). Поэтому планирую поставить спереди или сзади химеры на термопасту блок изображенный на рисунке 27:

Рисунок 27. Блок для водяного охлаждения.

и самую простую систему жидкостного охлаждения.

2. Обдув. По той же причине, а именно звон вентиляторов 5015 при рывках (звон меньше чем от 50мм), реализовать обдув на компрессоре. Но это все же далекий план.

Еще больше интересных статей

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

Экструдер 1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Купленный на «Али» МК8 я...

FuseBox Core XY для домохозяйки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Плюсую. Тоже хочется глянуть.....

Чел, ты только что заявил что....

Ну, в общем да. Настроить ярко...

Здравствуйте, подскажите, пожа...

Всем привет. Начались проблемы...

всем привет, нужен совет в под...

В слайсере они есть, при печат...