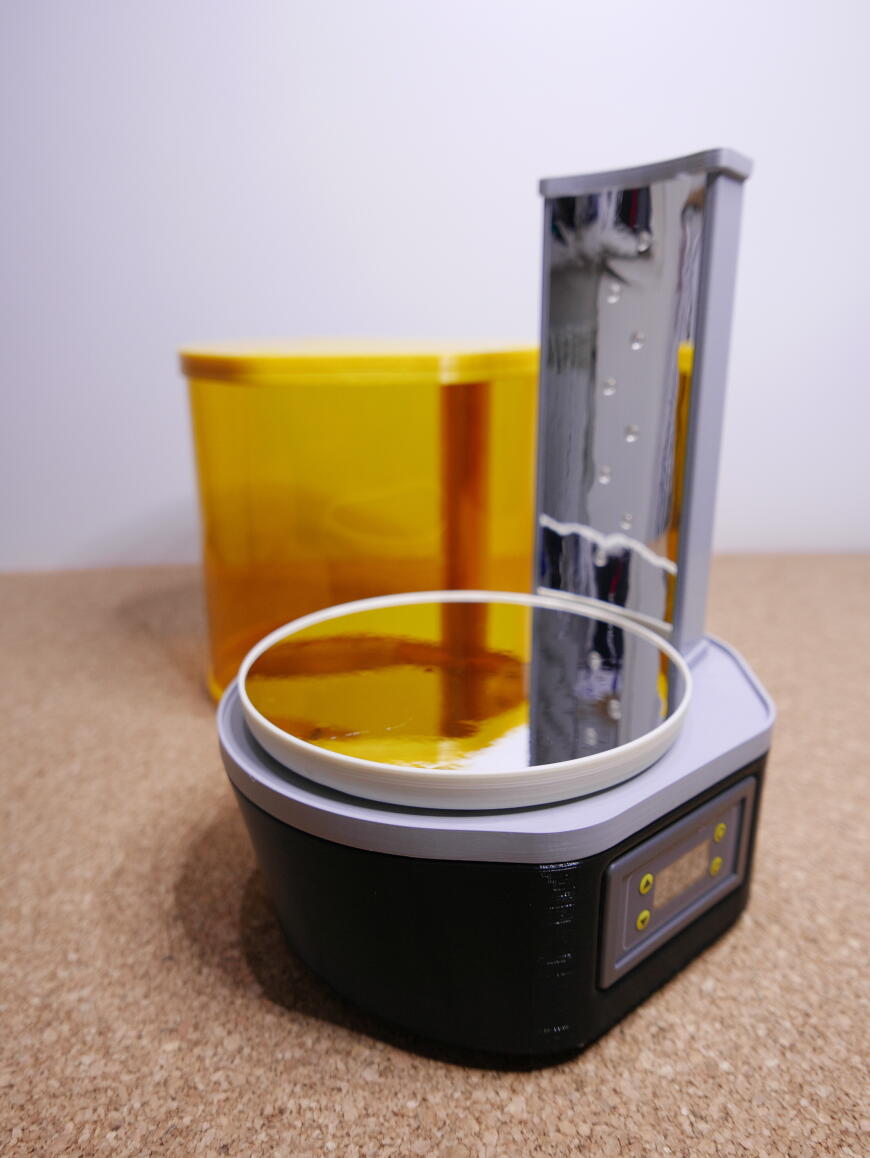

Печатная УФ полимеризационная камера

После полугодовой работы, не связанной с 3D моделированием и разработками различных устройств и приборов, решил восполнить свою компетенцию небольшим и быстрым проектом. Недолго думая, выбор пал на УФ-камеру для до засветки фотополимерных 3D печатных моделей, благо, мной был куплен фотополимерный принтер HardLight. Несмотря на то, что я приобрел камеру от того же производителя, мне остро потребовалась и вторая. Но, не было желания затрачивать значительные денежные средства на довольно простую вещь повторно, тем более некоторые комплектующие остались от других проектов, а самое главное, был качественный драйвер светодиодов MEAN WELL, который пять лет пылится на складе. Справедливости ради, стоит отметить, что есть более дешевые варианты камеры, но мне они показались «игрушечными» в некоторых технических решениях.

С учетом вышесказанного, сформировал для себя следующие требования:

- Современный, лаконичный, привлекательный внешний вид

- Наличие опорного подшипника большого диаметра на поворотном столе

- Сборка без постобработки печатных деталей.

- Ребристый алюминиевый радиатор для охлаждения светодиодов.

- Прозрачный колпак, с защитой от УФ.

- Циркуляция и фильтрация воздуха.

- Электронный таймер.

- Основная сборка на саморезах М3*8, (остаток с предыдущего проекта).

- Ну и самое главное, конструкция должна допускать простую повторяемость или модернизацию под другой тип светодиодного драйвера или мотора.

Всю конструкцию и модели STEP я разбил на несколько основных узлов (групп). Сборка и печать также производиться по выделенным группам.После печати и допокупки всех необходимых компонентов для УФ камеры, приступаем к сборке.

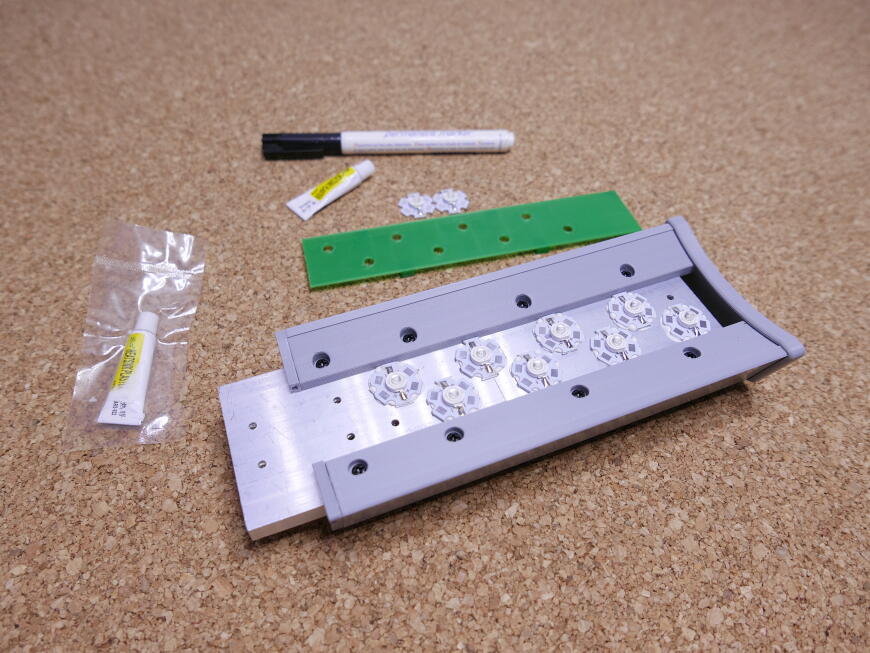

Осветитель.

Конструкция разработана так, что все основные внешние размеры и вид задаются напечатанными частями, поэтому возможно применять любой тип радиатора или алюминиевой пластины соответствующего размера. Для сборки осветителя понадобиться часть напечатанных комплектующих из соответствующего раздела 3D модели, а также основной корпус для разметки отверстий крепления радиатора к корпусу.

1. При помощи саморезов М3*8, собираем боковые стенки, верхнюю и нижнюю крышку.

2. Через нижнее отверстие устанавливаем в собранную раму алюминиевый радиатор и размечаем отверстия маркером. Аккуратно придерживая всю сборку, устанавливаем все на корпус и размечаем на радиаторе отверстия под крепления осветителя к корпусу. Дополнительно размечаем два отверстия под провода светодиодов.

3. Вынимаем радиатор и сверлим отверстия диаметром 2.8 мм, по размеченным точкам.

4. Обратно устанавливаем радиатор в раму и крепим саморезами М3*8.

5. При помощи шаблона наклейки светодиодов и теплопроводного клея, приклеиваем светодиоды. После этой операции шаблон больше не нужен. Шаблон выравниваем по нижнему краю печатного серого корпуса. Я его использовал дважды- сначала установил без светодиодов, наметил маркером центры установки светодиодов, потом приклеил светодиоды, во второй раз наложил шаблон и дополнительно выровнял светодиоды.

5. При помощи шаблона наклейки светодиодов и теплопроводного клея, приклеиваем светодиоды. После этой операции шаблон больше не нужен. Шаблон выравниваем по нижнему краю печатного серого корпуса. Я его использовал дважды- сначала установил без светодиодов, наметил маркером центры установки светодиодов, потом приклеил светодиоды, во второй раз наложил шаблон и дополнительно выровнял светодиоды.

6. После застывания теплопроводного клея, спаиваем все светодиоды последовательно, выведя через заднюю стенку радиатора два питающих провода на драйвер.

7. Снимаем нижнюю крышку и устанавливаем в паз заднюю стенку осветителя. Собираем все обратно, не забывая закрутить по третьему саморезу на верхнюю и нижнюю крышку.

8. Наклеиваем двухсторонний скотч под светоотражатель.

Следующий этап, сборка подшипникового узла.

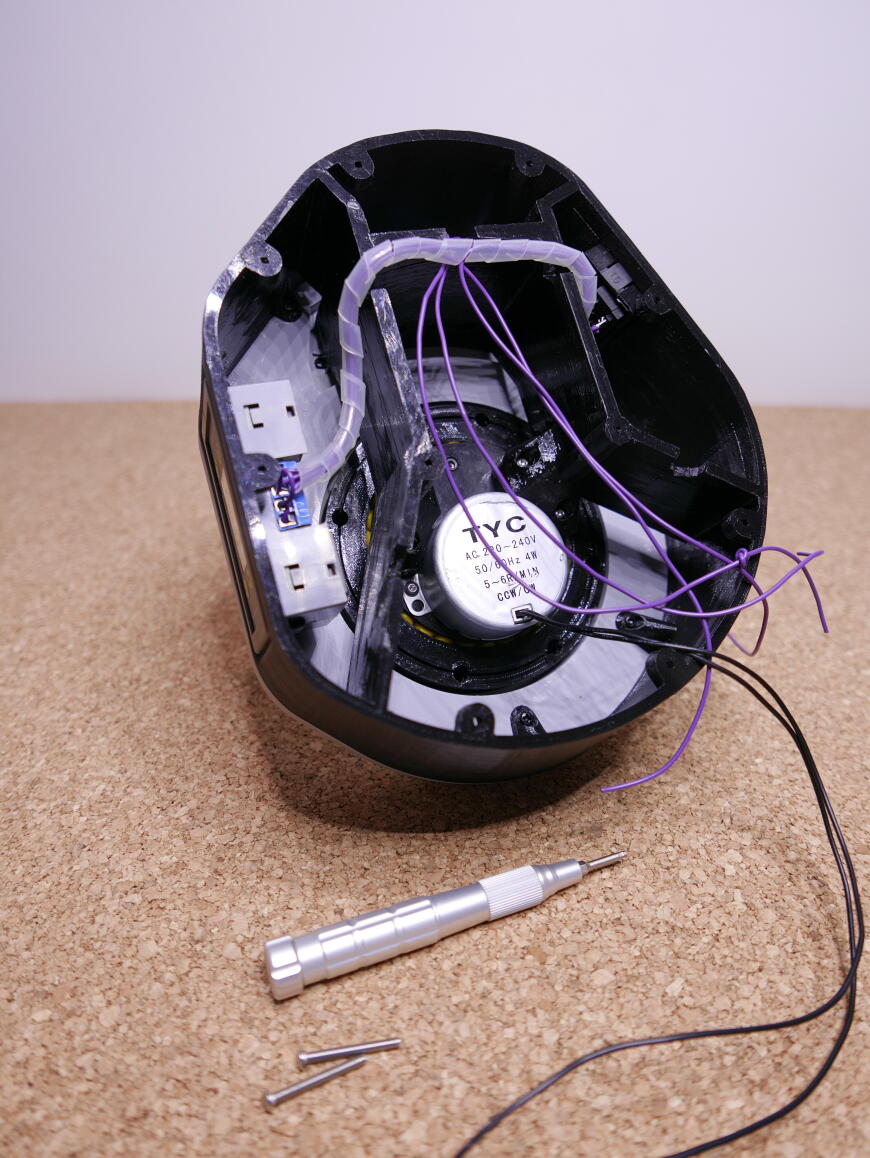

За основу взята модель отсюда. Я переделал крепление, слегка изменил внешние габариты и добавил крестовину под муфту двигателя. Муфту решил сделать отдельно, для того чтобы можно было ее напечатать под любой вал двигателя. Так проще жёстко закрепить муфту на валу и уже далее установить мотор с муфтой в конструкцию. Особо отмечу, что нужно тщательно обработать все выступы и точки после печати на роликах и поверхностях корпуса подшипника, где они перекатываются. Ролики печатал два раза, сначала оригинального размера, потом с масштабом в 100.5% но в итоге после сборок-разборок и тестов, вернул 100% размер, очень небольшой люфт остался, но работу он не влияет, тем более подшипник поджат муфтой двигателя. Печатал ролики так, чтобы шов у них был, с одной стороны, далее этот шов аккуратно подточил надфилем. Всего использовал 28 роликов, напечатал при этом больше, так как несколько штук пропечатываются плохо, и они выбраковываются. Это единственная операция по постобработке, так как узел прецизионный и все должно работать безупречно.

9. Во внутренний обод- кольцо впрессовываем гайки М3, во вторую половинку устанавливаем двигатель и зажимаем муфту при помощи болта М3*12 и гайки.

10. Вкладываем внутреннее кольцо подшипника во внешний обод и раскладываем ролики.

11. Закрываем вторую, внутреннюю половину подшипника и стягиваем две половинки при помощи двух винтов М3*10 (под эти винты в корпусе есть выборки). При этом, двигатель нужно развернуть, для того чтобы эти отверстия открылись.

12. Возвращаем двигатель на свое место и затягиваем при помощи двух болтов М3*14 и гаек.

Стол.

Стол разработан так, чтобы поверхность установки модели печаталась стороной к подогреваемой платформе, это обеспечивает более качественную оклейку светоотражающей пленки.

13. Наклеиваем зеркальную пленку на поверхность стола и крепим обод при помощи 6 саморезов М3*8.

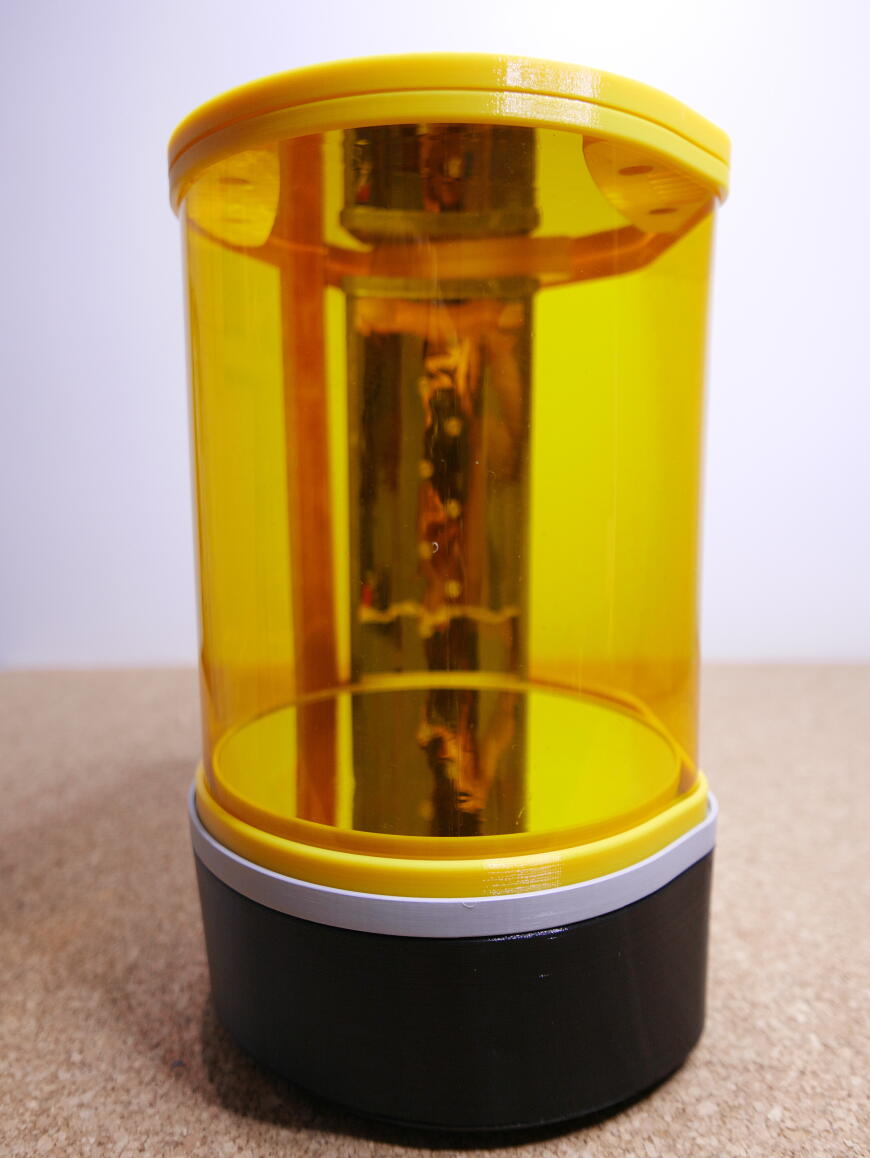

Колпак.

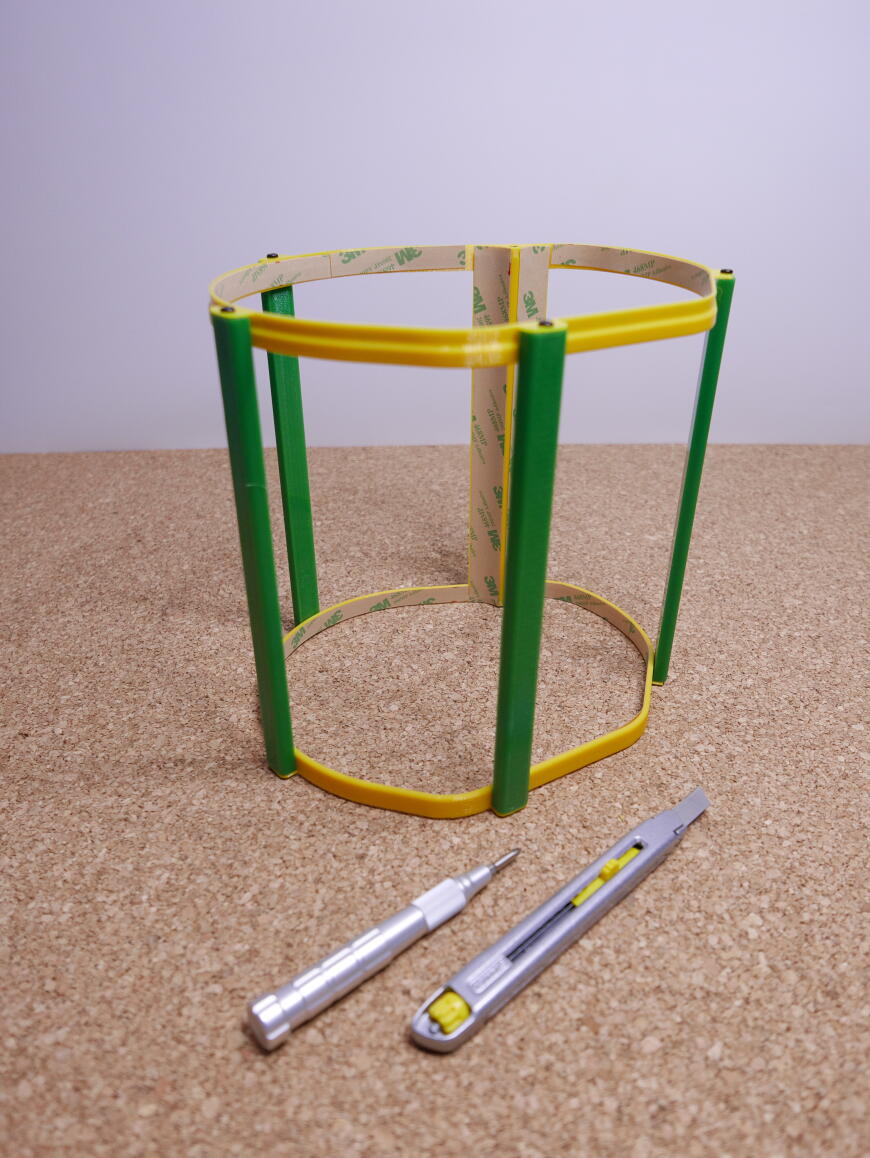

Самый сложный элемент! Изначально задумал сделать его решетчатым с внутренним вложением листа ПЭТ 0.3 мм, с предварительно наклеенной на него желтой защитной пленкой, но, скрутив этот ПЭТ в трубку, понял, что прочности хватает для того, чтобы сделать конструкцию с минимальными вертикальными стойками. Мне хотелось сделать конструкцию визуально невесомую, с минимальными толщинами стоек. Такое желание породило сложности и даже временные элементы для сборки колпака, но, результат того стоил! Клапана для воздуха имеют двойное назначение, во-первых, в них реализован лабиринт, для защиты от УФ излучения конструкционных деталей из PETG, во-вторых, клапаны скрепляют верхнюю крышку и прозрачный обод. В клапане имеется полость для закладки элементов фильтрации воздуха (угольный фильтр). Также продумал конструкцию, которая допускает легкое раскатывание и обрезание листа ПЭТ внутри обода.

14. Сборка производится при помощи четырех зеленых временных стоек и одной желтой скручиваем два обода на саморезах М3*8, оклеиваем тщательно все внутренние поверхности двухсторонним скотчем 10 мм.

15. На ПЭТ пластик 0.3 мм, размером 600*260 наклеиваем желтую защитную пленку УФ при помощи пульверизатора и специального шпателя для пленок.

15. На ПЭТ пластик 0.3 мм, размером 600*260 наклеиваем желтую защитную пленку УФ при помощи пульверизатора и специального шпателя для пленок.

16. Самый важный момент! Снимаем защитную пленку со скотча на раме колпака. Скручиваем обеими руками ПЭТ в трубочку, край приклеиваем к желтой стойке, и начинаем аккуратно разворачивать трубку внутри корпуса, проворачивая его по кругу, одновременно приклеивая ее к краям на скотч. ПЭТ пластик за счет упругих свойств отлично проклеивается. Приклеивать экран необходимо желтой стороной внутрь.

17. Все лишнее обрезаем, снимаем зеленые временные стойки и срезаем ножом желтые ушки от временных стоек. Обрезками желтой защитной пленки оклеиваем шов изнутри, у листа ПЭТ.

17. Все лишнее обрезаем, снимаем зеленые временные стойки и срезаем ножом желтые ушки от временных стоек. Обрезками желтой защитной пленки оклеиваем шов изнутри, у листа ПЭТ.

18. Наклеиваем зеркальную пленку на внутреннею выступающую часть крышки колпака.

18. Наклеиваем зеркальную пленку на внутреннею выступающую часть крышки колпака.

19. На клапана в их широкой части наносим ленту двухстороннего скотча (желательно вспененного).

20. Одеваем крышку на прозрачную часть, снимаем со скотча защитную пленку у клапанов и ставим их, надвинув на обод, прижав и приклеив к ободу, крепим саморезами М3*8.

20. Одеваем крышку на прозрачную часть, снимаем со скотча защитную пленку у клапанов и ставим их, надвинув на обод, прижав и приклеив к ободу, крепим саморезами М3*8.

Окончательная сборка УФ камеры.

21. При помощи четырех саморезов М3*8 крепим к средней части корпуса осветитель.

22. Снимаем верхнею крышку осветителя. На экран клеим зеркальную пленку и точно располагаем его на осветителе, на боковинах есть пазы, куда он должен встать, поэтому до поклейки все лишние концы экрана нужно аккуратно обрезать при помощи ножа и линейки и только потом снять с боковин защитную пленку со скотча и приклеить экран. Экран спроектирован толщиной 0.4 мм напечатан из ASA, выполняет несколько функций, во-первых, с помощью него удобно прорезать в зеркальной пленке отверстия в нужном месте под светодиоды, а во-вторых, такая конструкция «пирогом» хорошо укрывает саморезы крепления боковин к радиатору.

23. Клеим на заглушку скотч в основание, устанавливаем верхнею часть корпуса и крепим их саморезами М3*8, далее клеим заглушку и крепим обратно крышку осветителя.

23. Клеим на заглушку скотч в основание, устанавливаем верхнею часть корпуса и крепим их саморезами М3*8, далее клеим заглушку и крепим обратно крышку осветителя.

24. Крепим саморезами М3*8 стол к подшипнику с мотором.

24. Крепим саморезами М3*8 стол к подшипнику с мотором.

25. Устанавливаем таймер и сетевое гнездо, все спаиваем, таймер на борту имеет реле, которое разрывает один из провода от сети. На таймер также надо подать 220В, для его работы.

25. Устанавливаем таймер и сетевое гнездо, все спаиваем, таймер на борту имеет реле, которое разрывает один из провода от сети. На таймер также надо подать 220В, для его работы.

26. Крепим стол к основанию при помощи четырех болтов М3*25.

27. Соединяем провода от двигателя и сетевые от драйвера параллельно, также к ним подключаем провода от сети один из которых идет от таймера. Подключаем светодиоды.

27. Соединяем провода от двигателя и сетевые от драйвера параллельно, также к ним подключаем провода от сети один из которых идет от таймера. Подключаем светодиоды.

28. В основание корпуса прикручиваем драйвер при помощи болтов М3*8 и гаек. Драйвер я расположил на основании, так как такой тип стоит очень дорого, целесообразнее купить подешевле и на крышке сделать отверстие. Это упростит повторение конструкции.

29. Прикручиваем основание при помощи саморезов М3*8.

Камера собрана, можно испытывать.

Теперь о деталях

Внешние габариты УФ камеры: Высота - 275 мм, ширина - 210 мм, глубина - 174 мм.

Диаметр столика 154 мм, поискал под какой размер сделать этот параметр, определился с двумя распространёнными принтерами, у которых один из размеров самый максимальный Anycubic Photon Mono – 130*80*165 и SIRIUS Black 130x82x155, поэтому столик под кирпич с размерами 130*82*170.

В качестве скотча я использовал клеепереносящую ленту 3M 468MP, но можно использовать любой тонкий, например тот, что используют для дисплея телефонов, шириной 10 мм.

Вместо зеркальной пленки, можно использовать алюминиевый скотч.

Драйвер можно использовать любой, рассчитанный на ток 600-700мА и на 8 светодиодов 3 Вт. Али-экспресс изобилует подобными предложениями в бескорпусном варианте, ценой 300-400 руб. Я специально пробежался по различным предложениям, выявил максимальный габарит и заложил этот размер в основание корпуса. Размер ниши в корпусе под драйвер получился - 134*57*30мм.

Что было куплено:

Таймер времени, на напряжение 220V (AC 110V-220) - 550 рублей.

10 светодиодов УФ 3 ватта с длинной волны 405nm (405-410nm) – 860 рублей (светодиоды, наверное, нужно было взять с длиной волны 420 nm, но я пока начинающий в фотополимерных, поменяю позже. Взял их дорого, не особо изучив другие предложения, а они есть и за 300 руб 10 штук, надо искать и не торопиться.

Защитная пленка от УФ излучения 25cmx100cm – 600 рублей.

Мотор редуктор 220V с частотой вращения 5rpm-6rpm ссылка (вариант вала B type)– 370 рублей

Радиаторы- две штуки- ссылка– 400 рублей (можно купить и у отечественных компаний, выходит дешевле, размер почти такой же, длиной можно взять сразу 200 мм, Радиаторный профиль алюминиевый 59*10, Радиаторный алюминиевый профиль 59,3х10мм).

Остальное по мелочи было в наличии. Зеркальную пленку покупал на другой проект отсюда.

Вообще, идея была сделать суперэкономный вариант, просто вставил в розетку и стол крутиться, без таймера, но так сложилось, что решил сделать настоящий, полноценный аппарат. Уменьшить себестоимость очень легко без печати всех этих разработанных мною запчастей и технологий. Для этого, я спроектировал УФ камеру так, что на раме стоит осветитель и стол, а эта рама на перемычках прикреплена к внешнему корпусу. Отрезав раму от корпуса, получим «голую» раму с основными нужными элементами. Колпак, при этом, можно сделать из непрозрачного материала, который ставиться просто на стол. Модели все есть, поэтому, каждый самостоятельно может выбрать, какой вариант ему предпочтительней, что выкинуть, а что оставить.

В моей готовой конструкции я применял два вида пластика, ASA и ПЭТЖ, серый пластик это ASA SEM, натуральный цвет ASA REC, черный и зеленый цвет ПЭТЖ волпринт, Желтый ПЭТЖ ESAN. Модели из ASA при печати увеличивал в масштабе 100.8%, ПЭТЖ запчасти печатал в натуральную величину.

Модель полимеризационной камеры в формате STEP, загружу к себе в профиль в раздел 3D модели.

Еще больше интересных статей

Выравнивание стола наждачной бумагой / шкуркой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Быстрое уменьшение зазоров между корпусом и шестернями... для печати мягким филаментом.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Blue Pill & SSD1306, ну очень маленькие.., но 32 бит!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил я тут попробовать перейти с 8 бит на 32.

Готовы...

Комментарии и вопросы

"Зазор поддержки сверху и сниз...

Печатаю на Anucubic Kobra 3V2....

походу все же не дошло. будем....

В общем столкнулся с такой про...

Где же на этой площадке её пра...

Пытаюсь подключить купленный д...

Я задал вопрос на 3dtoday про...