Авторский 3D принтер. Обзор конструкции.

Для меня это первый тестовый проект, в нём я попытался воплотить в жизнь то, что генерируется в моей голове. Воспринимать его серьёзно, пожалуй, не стоит.

.

Название принтера: TISS.

Почему я решил сделать свой принтер?

Изначально я просто хотел собрать ящик и для этого выбрал z-helix для повторения. Но, как обычно, что-то не устроило и в итоге оказалось, что из-за большого количества изменений это уже будет другой принтер.

.

Сформулировал основные требования:

1. Минимально возможные габариты корпуса.

2. Минимально возможные габариты головы.

3. Крепёж доступный в ближайшем магазине.

4. CoreXY. (возможность переделки в H-bot не рассматриваю)

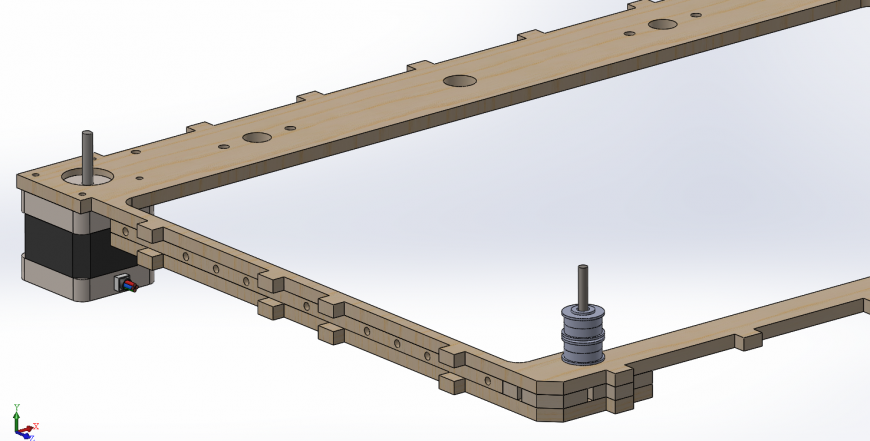

5. Корпус из фанеры, т.к. есть доступ к лазерной резке и фанере.

6. Электронные компоненты по минимуму. (использование всех доступных на сегодняшний день функций в этом проекте не имеет смысла)

.

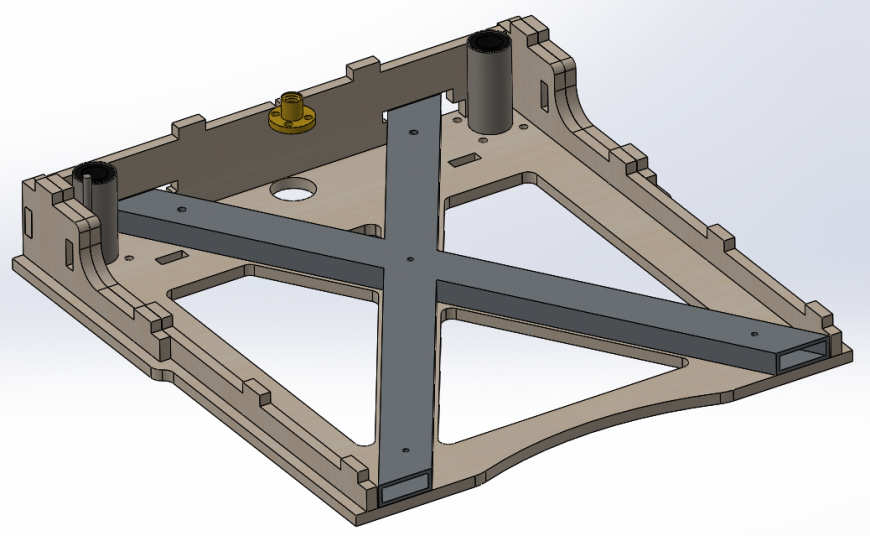

Конструкция:

1. Обычный ящик. ↔ 433 мм, ↕ 430 мм, г 350 мм. Область печати 300 мм Х 200 мм Х 215 мм.

Размеры получились меньше, чем z-helix, но не на много, возможно нет смысла считать миллиметры, но первый пункт требований в моих проектах будет всегда.

2. В процессе проектирования решил сделать удалённый обдув. Информацию по этому вопросу не изучал, тупо сделал, потому что захотел. Воздуха хватает, но скорость всегда на 100%, поэтому громко. Нужно переделывать на компрессор.

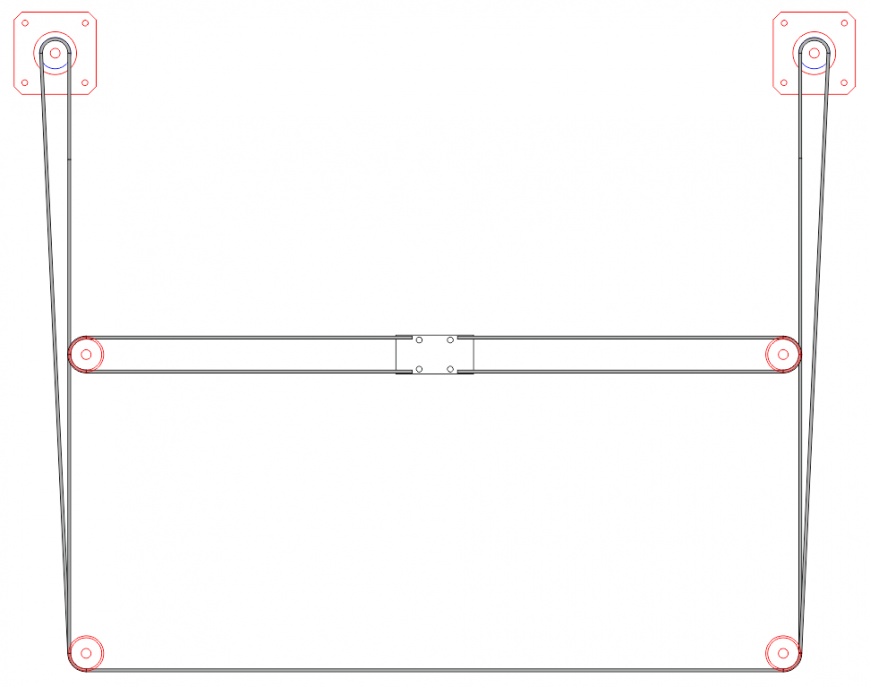

3. Как могли заметить на фото выше, моторы вынесены за пределы внутреннего пространства. Это сделано намеренно в процессе проектирования, для уменьшения габаритов корпуса. За счёт того, что моторы вставлены немного внатяг, они не имеют возможности "играть" в конструкции. Ещё они остаются открытыми со всех сторон, для лучшего охлаждения, наверное. Удобно проверять температуру снаружи.

Замена мотора будет не быстрой, но отказываться от этого решения я не буду. Есть идеи для облегчения замены, которые будут реализованы в следующем проекте.

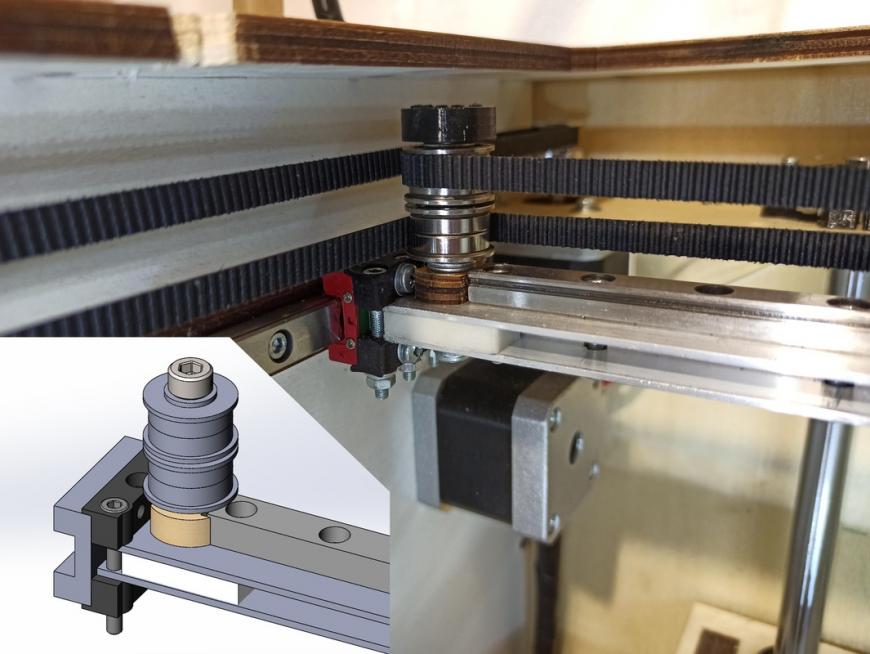

4. Передние ролики-подшипники имеют общую ось-болт, который проходит через все слои фанеры.

5. Рельсы Y установлены вертикально, потому что минимальные размеры получились именно при таком расположении. Хотя в новом проекте они уже горизонтальны и там корпус будет ещё меньше. Для такой реализации очень важно, чтобы корпус был ровный, без перекосов, т.к. рельс не пододвинуть на плоскости, как при горизонтальном размещении. У меня всё получилось ровно, но думаю повторяемость будет плохая.

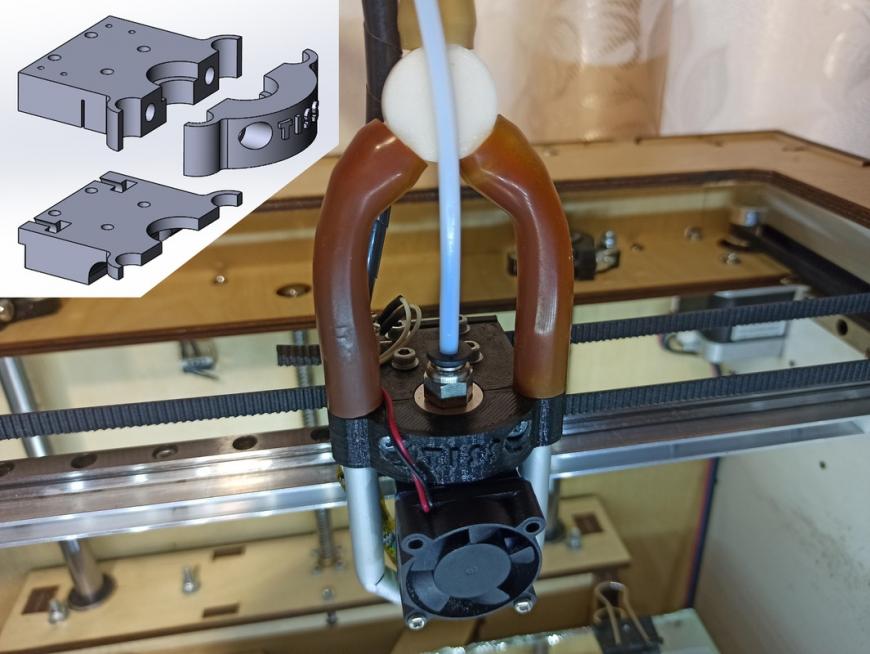

6. Балка X сделана из алюминиевого профиля из леруа. Чёрные детали прикручены к каретке, стягиваются тремя болтами, зажимая профиль. На концах белые вставки нужны, чтобы алюминий не загибался. Работает, но в целом мне не понравилось, как получилось. Не хватает монолитности.

7. К голове подходит силиконовый шланг с внутренним диаметром 8 мм. Алюминиевая трубка загнута по запилам.

8. Стол (300х200) сделан по принципу z-helix, обычная консоль на 12 валах. Внутри проложен алюминиевый профиль из леруа 12х25х2. Жёсткость хорошая, но края висят в воздухе и гнутся. Здесь тоже есть идеи по доработке, coming soon.

9. В подвале всё просто. SKR 1.3 стоит на напечатанных ножках, снаружи закрыта печатной панелькой. Вентилятор платы запараллелен с вентилятором БП24в, изменяет скорость от нагрузки. Драйверы 2208.

Печатает хорошо и быстро, но я снизил скорости/ускорения, чтобы не визжал как свинья, а то он у меня в комнате стоит.

Вот смотрю я на него и понимаю, что в нём куча проблем. Но я рад приобретённому опыту. Переделывать что-то не вижу смысла, разберу, как будет настроение. Во время сборки я уже понимал, как лучше сделать в следующий раз, поэтому проект второго принтера уже существует, но его готовность 10% и пока это долгострой.

Благодарю за внимание.

Еще больше интересных статей

GCODE: Плюшки от Павлушки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня хотелось бы рассказать о GCODE....

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

Мини лазерный гравер на деталях от DVD приводов и сканеров, с рабочей зоной 100х100 мм

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

О, знакомое слово. Тоже частен...

Да я лучше в оригинале названи...

Кривая ГильбертаПрюша. Нормаль...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...