Опыт применения аддитивных технологий

Приветствуем Вас уважаемые читатели и участники портала 3D Today!

Аддитивные технологии нашли широкое применение во многих областях, начиная от прототипирования и дизайна, и заканчивая машиностроением и аэрокосмической промышленностью.

В этом посте Мы хотим поделиться своим опытом применения аддитивных технологий.

1. С чего все начиналось! Изготовление макетов.

Все началось в 2016 году. Тогда мы приобрели наш первый принтер Anet A8 и сразу же принялись осуществлять наш первый проект – макет дома.

Макет «выращивался» из PLA пластика по частям, и в дальнейшем склеивался в единое целое. Поверхность покрылась акриловым грунтом на водной основе под покраску. Макет красился акриловыми красками на водной основе с помощью аэрографа. В целом получилось очень даже неплохо для первого раза.

2. Творчество и искусство.

Здесь в основном сувенирка. Многие люди стараются сделать необычный подарок своим друзьям и близким, как итог приходят к мысли, что подарок нужно напечатать на 3D-принтере. В ход идут и фотополимерные технологии и технологии послойного наплавления прутка.

Попадаются и более интересные заказы, например, барельеф медузы Горгоны, диаметр которого составил 300 мм. Выращивался он из 4-х частей в качестве мастер-модели для изготовления силиконовой формы. В качестве материала был выбран ABS пластик, так как он хорошо подвергается обработке. После выращивания тщательно обрабатывался наждачной бумагой, замазывался шпатлевкой и снова обрабатывался наждачной бумагой, а затем покрывался несколькими слоями грунтовки.

3. Функциональные детали и прототипы

Ну куда же без этого. Довольно частенько бывает, что ломается какая-то пластиковая деталь, а новую приобрести невозможно по тем или иным причинам, или нужно сделать прототип и испытать его работоспособность.

Шкивы ременных передач, зубчатые колеса, кронштейны, опоры (ножки), целые механизмы.

4. Применение в литейном производстве.

Как известно, аддитивные технологии широко используются в литейном производстве. Есть технологии, которые позволяют изготовить формы для заливки расплавом и технологии, которые используются для «выращивания» разовых выжигаемых (выплавляемых) моделей.

Такие модели полностью соответствуют по геометрии будущей отливке и используются для формирования огнеупорной оболочковой формы. Модель склеивают с литниково-питающей системой и производят облицовку (нанесение слоев керамики, обычно 10-16 слоев), после чего модели выжигаются в специальной печи или выплавляются в бойлерклаве вместе с литниковой системой из получившейся оболочковой формы. Для повышения прочности керамической формы, ее помещают в прокалочную печь на несколько часов, после чего осуществляют заливку жидкого сплава.

Эта технология называется литьем по выжигаемым (выплавляемым) моделям ЛПВМ. Именно по такой технологии были получены детали, приведённые ниже.

Модели были изготовлены по технологии послойного наплавления пластика, в качестве материала модели был выбран PLA пластик, поскольку обладает низкой температурой плавления, не имеет усадки, и самое важное, при выгорании имеет минимум зольного остатка. Перед облицовкой, модели герметизировались специальной обмазкой.

Модели были изготовлены по технологии послойного наплавления пластика, в качестве материала модели был выбран PLA пластик, поскольку обладает низкой температурой плавления, не имеет усадки, и самое важное, при выгорании имеет минимум зольного остатка. Перед облицовкой, модели герметизировались специальной обмазкой.

А вот и конечный результат:

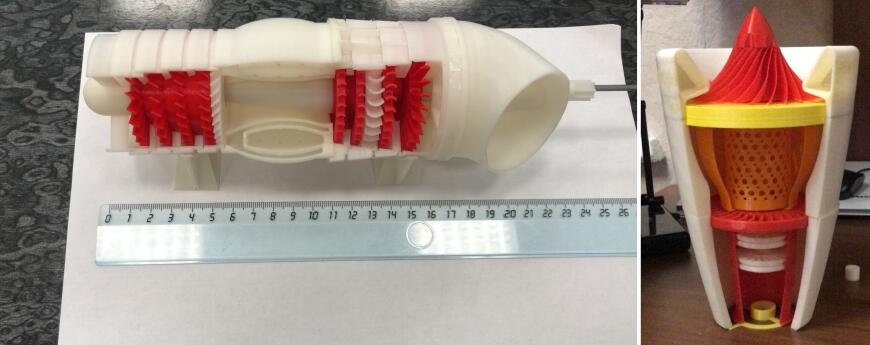

Еще один пример изготовления выжигаемых моделей – импеллер, довольно габаритная деталь, поэтому пришлось печатать из 2-х частей, что также позволило сократить время печати и расход материала на поддержки. После склейки половинок в единую модель, производился контроль геометрии с помощью оптического сканера. Модель выращивалась из PLA пластика.

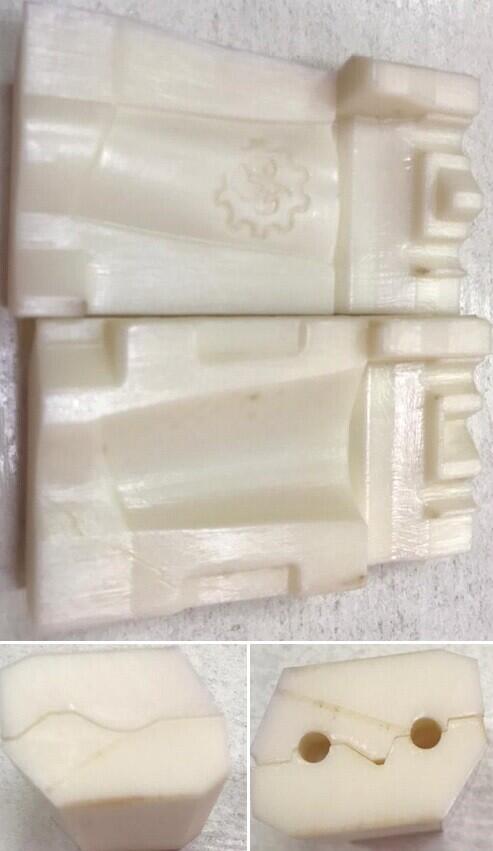

Также был опыт по изготовлению пресс-форм для получения выплавляемых моделей из модельной массы. Один из примеров, пресс-форма для получения выплавляемых моделей брелоков лопаток ГТД с эмблемой.

Это позволило значительно сократить трудоемкость (нет необходимости обрабатывать модели перед склейкой блока моделей), время получения выплавляемой модели (время зависит только от скорости охлаждения массы и самой пресс-формы, до этого модели печатались на 3D-принтере) и затраты.

Пресс-форма печаталась из ABS пластика (поскольку важна температура размягчения, она должна быть на 10-20 градусов выше температуры заливки или запрессовки модельной массы), высота слоя 0,1 мм (здесь понятно, что это дает более качественную поверхность) обрабатывались только рабочие поверхности пресс-формы с помощью наждачной бумаги и ацетона.

С другими нашими работами вы можете ознакомиться на нашей страничке в Instagram (https://www.instagram.com/3d_tech_ufa/).

Ну как-то так!

Надеемся, что этот пост был интересным и полезным.

Спасибо за внимание!

#конкурс #творчество #My3D #АСКОН #3dmay

Еще больше интересных статей

Коробка для микрошлифовалки PROXXON.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решение по освещению на BAMBU A1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать и покраска деталей для автомобилей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этой теме я бы хотел немного отойти от 'домашн...

Комментарии и вопросы

фелло-ментаФиламент

Очень странные дела, в моём а1...

странная идея приклеивать жест...

Для напольной колонки делается...

Всем привет.Приобрёл себе неда...

В общем столкнулся с такой про...

Где же на этой площадке её пра...