Решение проблем на производстве: создание приспособлений в компании Productive Plastics

Компания Productive Plastics работает с 1955 года, поставляя высококачественные термоформованные детали для медицинской, железнодорожной, электронной, автомобильной и других отраслей промышленности.

В компании Productive Plastics, занимающейся промышленным термоформованием, машины большие, клиенты тоже большие, и, как следует из названия, объемы производства большие. В любой момент времени они могут иметь дело с заказами на сотни больших кожухов для медицинского оборудования для нескольких компаний из списка Fortune 500 или тысячи компонентов подлокотников для железнодорожных вагонов.

Детали клиентов постоянно меняются, но оборудование и трудовые ресурсы компании Productive Plastics остаются постоянными, поэтому им пришлось оптимизировать и адаптировать каждый процесс под новые геометрии и типы деталей. Для этого они создали обширную библиотеку производственных пособий на SLS 3D-принтере Fuse 1.

На производственной площадке с Productive Plastics

Термоформовка — это производственный процесс, в ходе которого листы пластика нагреваются и формуются в желаемую форму. Существует широкий спектр методов, наиболее популярными из которых являются вакуумная формовка, формовка под давлением и механическая формовка. В компании Productive Plastics имеется шесть производственных "ячеек", что позволяет одновременно выполнять несколько проектов. Каждая ячейка оснащена промышленным термоформером, фрезерным станком с ЧПУ, сборочным участком и компьютерной системой для организации и контроля операций.

Эти шесть ячеек работают непрерывно, приступая к новым заказам сразу после выполнения предыдущих. Инженер по оснастке Дастин Джонсон определяет и разрабатывает производственные приспособления, необходимые для каждого заказа. Для одной работы может потребоваться направляющая для сверления, чтобы помочь специалистам точно соединить две детали вместе, для другой - сменная деталь для сломанного оборудования.

"Fuse 1 был нашим первым 3D-принтером. До его появления мы могли обрабатывать дерево для оснастки, заказывать индивидуальные приспособления у компаний, занимающихся литьем под давлением, или вообще отказаться от помощи в изготовлении и прикинуть расстояние между деталями", - говорит Джонсон.

Внедрение Fuse 1 помогло снизить затраты, повысить производительность и избежать остановок или задержек. Джонсон даже начал разрабатывать конечные напечатанные альтернативы для узлов клиентов. "Мы можем гораздо лучше контролировать сроки на собственном производстве. Намного проще нажать на печать, чем запрашивать деталь у заказчика или стороннего поставщика. И чем больше мы можем сделать своими силами, тем это экономически эффективнее", - говорит Кайл Дэвидсон, директор по продажам и маркетингу компании Productive Plastics.

Сокращение затрат с помощью собственных оснастки и приспособлений

Компания Productive Plastics специализируется на термоформовке тяжелых изделий, часто используя толстые листы сплава ПВХ/акрила, такие как Kydex, для конечных компонентов, которые они формуют. Листы стоят относительно недорого за штуку, но предотвращение отходов путем правильного подбора размеров зажимов, деталей и параметров формовки может сэкономить им и их клиентам тысячи долларов.

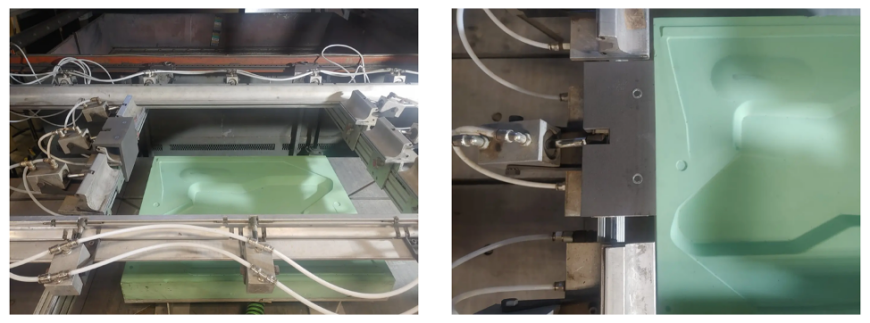

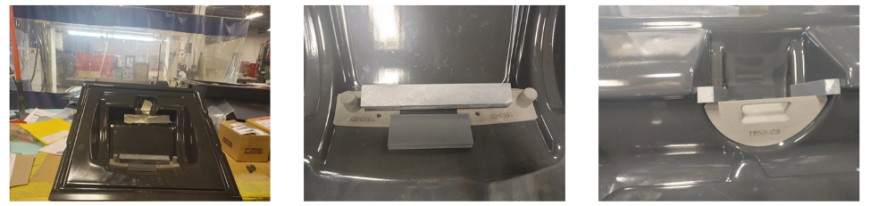

Для одной детали интерьера железнодорожного вагона параметры формы означали, что зажимы находились слишком далеко от формы. Нужно было каким-то образом сохранить расстояние в ¼ дюйма между пресс-формой и зажимной рамой, либо используя приспособление, чтобы компенсировать это расстояние, либо выбрав лист материала большего размера.

Приспособление для зажима (светло-серая деталь) обеспечивает правильное расстояние между пресс-формой (светло-зеленый) и зажимной рамой (металлическая конструкция).

Лист большего размера был бы тяжелее, что привело бы к повышению стоимости каждой детали и увеличению количества отходов, а изготовление хомутов по индивидуальному заказу на стороннем предприятии привело бы к увеличению сроков выполнения заказа на две-три недели. Собственная 3D-печать индивидуальных зажимов позволила использовать оптимальный размер листа, сэкономить деньги и уменьшить количество отходов, избежав при этом задержек в производстве.

"Когда мы можем очень точно определить размеры листа, мы экономим деньги для клиента. Использование 3D-печати позволяет изменять ширину с помощью специальных зажимов, что дает возможность очень детально подходить к этому вопросу. На печать и запуск производства у нас ушел один день" - Кайл Дэвидсон.

Сменные детали для поддержания работы производственного цеха

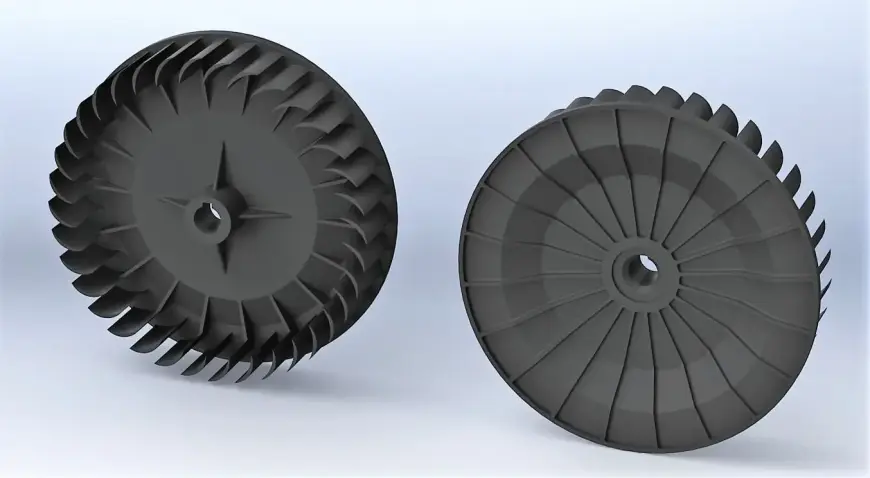

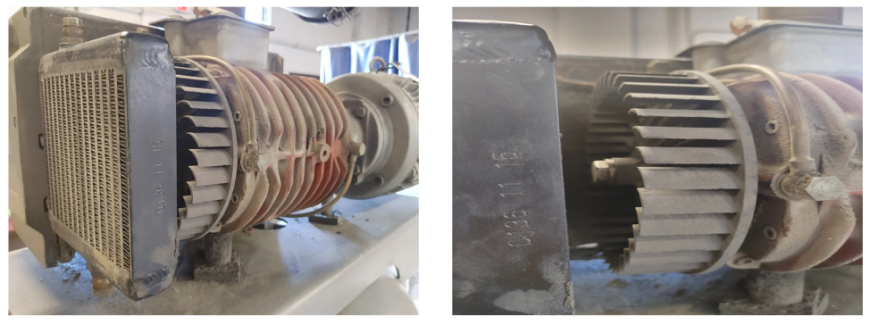

При таком количестве различных клиентов и различных заказов, которые должны быть выполнены в срок, производство не останавливается ни для кого. Если, конечно, этим кем-то не является сама вакуум-формовочная машина. Когда на одной из машин сломалась крыльчатка насоса, срок изготовления запасной части составил от шести до восьми недель. "Если вы занимаетесь термоформовкой и у вас нет вакуумного насоса - вы не занимаетесь термоформовкой. Мы не можем остановить весь цех на шесть недель, поэтому нам нужно было временное решение", - говорит Дэвидсон.

3D-файл рабочего колеса в Solidworks. Обе стороны отображают соответствующие отрицательные и положительные области, а также центральное отверстие, что исключает технологии, использующие опорные структуры, такие как FDM и SLA в качестве потенциальных решений.

Они разработали две итерации замены крыльчатки в Solidworks, затем напечатали их на Fuse 1 за одну ночь, используя порошок Nylon 12. Крыльчатка сразу же заработала, была установлена в существующий вакуумный насос и вернула камеру в рабочее состояние. Самонесущая природа 3D-печати SLS позволила создать двухстороннюю конструкцию с центральным отверстием - без необходимости удаления опор или последующей обработки крыльчатка была сразу готова к установке в существующую машину.

"Ожидание замены привело бы к остановке всей камеры на несколько недель. Это означало бы потерю около 30 000 долларов, поэтому одна запасная деталь в качестве временного варианта практически окупила сам принтер" - Кайл Дэвидсон.

Крупный план (справа) и увеличенный вид (слева) напечатанной крыльчатки, которая органично вписывается в промышленный термоформовочный вакуумный насос.

Экономия времени

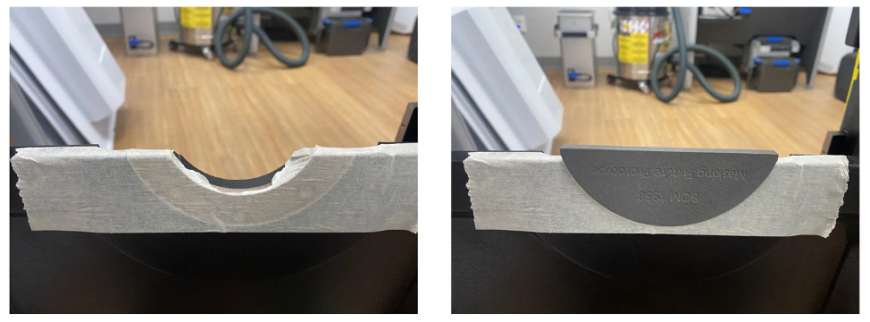

После формования детали часто проходят вторичные процессы, такие как сборка или отделка. Эти вторичные процессы требуют специальных инструментов и манипуляций, например, ручного наклеивания трафаретов для покраски. Для этой детали специалисты заклеивали лентой критически важную омедненную поверхность, затем вручную наносили трафарет, где заканчивается медь, чтобы краска могла покрыть остальную часть детали. Этот срез просто просматривался, и ошибки, царапины на меди или повторные попытки были обычным делом. В качестве альтернативы, используя всего одну или две напечатанные направляющие трафарета, операторы могут резать быстро и эффективно.

"Даже если это экономит всего 10-15 секунд на деталь, это дает значительную экономию затрат на протяжении всего жизненного цикла изделия", - говорит Джонсон. "Раньше мы вырезали из дерева, чтобы сделать это вручную, но это было трудоемко и отнимало много времени. 3D-печатная деталь стоит пару долларов и легко делается одной рукой".

На первом этапе лента покрывает большую часть детали. На втором этапе напечатанная деталь выступает в качестве трафарета, вокруг которого специалист срезает оставшуюся часть ленты, гарантируя, что деталь с медным покрытием останется свободной от краски, в то время как остальная поверхность будет окрашена в черный цвет.

Улучшение коммуникации с клиентами во избежание неожиданностей

В процессе проектирования Productive Plastics работает со своими клиентами над разработкой детали, процесса термоформования и типа блоков, которые крепятся к деталям при вторичной сборке. Эти блоки, необходимые для обеспечения структурной целостности или функциональной сборки, должны идеально вписываться в термоформованный лист, а поскольку их количество исчисляется сотнями или тысячами, ошибки обходятся дорого.

Раньше команда макетировала чертеж блока с необходимыми размерами и допусками, но поскольку угловые поверхности трудно передать через двухмерный чертеж, блоки часто имели неправильную форму или размер. Они поступали непосредственно перед началом термоформовки, и когда обнаруживалась ошибка, это приводило к остановке всего проекта. Однако наличие собственных производственных возможностей у Fuse 1 гарантирует, что каждый заказчик создаст идеально подходящие наборы блоков.

"Нам нужны тысячи и тысячи таких блоков, поэтому если даже на простом блоке диаметр немного не тот, это огромные потери, и мы не сможем закончить проект. Отправка им физического продукта обходится нам всего в несколько долларов и позволяет избежать тысяч неправильно изготовленных деталей", - говорит Джонсон.

Напечатанные на 3D-принтере блоки используются на этапе сборки, где происходит функциональная сборка термоформованной детали. Неправильно изготовленный блок может привести к остановке всего производственного процесса.

Повышение эффективности для каждого участка

Объем заказов, разнообразие деталей и количество этапов технологического процесса - в компании Productive Plastics происходит очень много событий. Все, что может сделать процесс коммуникации между отделами более гладким, оказывает огромное влияние на эффективность работы команды.

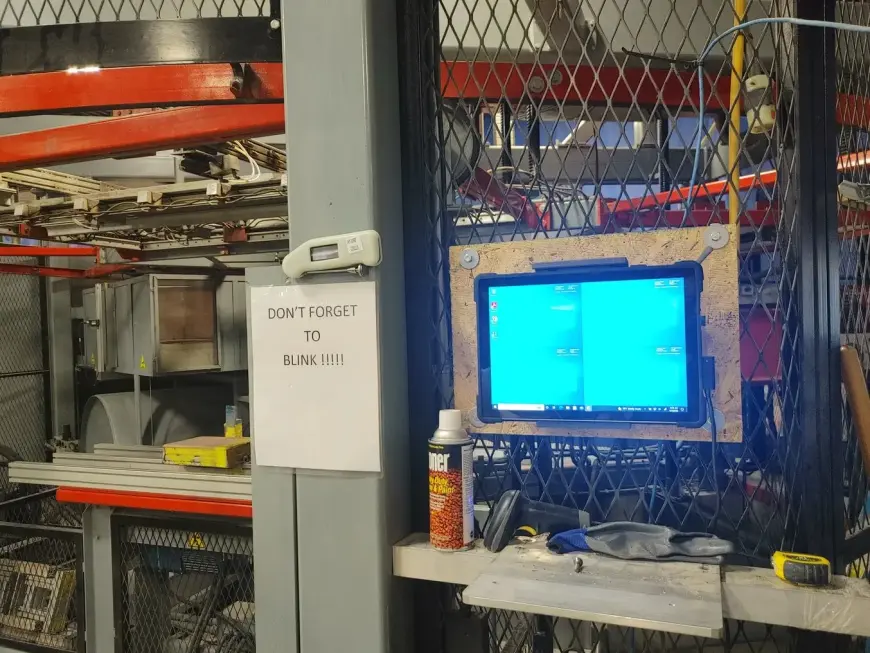

В каждой ячейке используется компьютерная система мониторинга, которая отслеживает заказы, руководства по эксплуатации оборудования, библиотеку производственных пособий и запасные части. Хотя они пытались перевести свои компьютерные системы на планшеты, не было простого способа сохранить планшеты легкодоступными и мобильными. Промышленные прочные корпуса планшетов не подходили ни под одно готовое решение для крепления, поэтому их часто оставляли на полке или на тесном рабочем месте. Джонсон смог разобрать типичный держатель для телефона и переделать его, сконструировав нечто большее, способное зацепиться за промышленный корпус планшета, а также надежно закрепиться на деревянной панели.

"Это позволило нам сохранить мобильность в случае необходимости, но при этом обеспечить легкий доступ в наиболее удобном для наших операторов месте. Мы не могли найти ничего готового по цене менее 300 долларов, но я напечатал их за 30 долларов на Fuse 1, и они установлены в каждой камере, плюс еще пара дополнительных", - говорит Джонсон.

Разработанный на заказ держатель для планшета способен зажимать планшет для легкого доступа к нему на стене, но при этом достаточно гибок, чтобы пользователи могли отсоединять гаджет от держателя и перемещаться с ним по камере.

Поддержание максимальной скорости производства

После завершения процесса термоформовки, операторы выполняют все необходимые вторичные процессы, будь то крепление блоков к детали для сборки, обрезка детали или другая подготовка к отправке заказчику. При креплении блоков к формованной детали компания Productive Plastics обеспечивает допуск в 0,003 дюйма, поэтому для того, чтобы убедиться, что каждый блок прикреплен идеально, требовался определенный вид измерений.

Команда либо вообще отказывалась от направляющих и измеряла на глаз, либо использовала деревянные блоки, которые склеивались вместе, а затем обрабатывались до нужных размеров. Оба метода были трудоемкими, замедляли процесс и приводили к ошибкам, которые приходилось исправлять. Джонсон смог разработать приспособление, которое точно определяет место крепления блоков на термоформованной детали, позволяя операторам правильно прикрепить блоки за считанные секунды.

"У нас есть несколько комплектов таких приспособлений, используемых одновременно, поэтому мы можем поддерживать высокую скорость производства. Они помогли нам повысить точность установки блоков и сэкономить время, которое мы тратили на шлифовку или обработку блоков", - говорит Дэвидсон.

К кожуху медицинского прибора (черная формованная деталь, фото слева) необходимо прикрепить два блока (длинный серебристый брусок и более короткий темно-серый брусок). Две направляющие (левая и правая светло-серые детали с ручками) показывают оператору, куда именно их нужно прикрепить, экономя время и обеспечивая правильное размещение.

Альтернативы для конечного использования с порошком Nylon 12

Когда у компании Productive Plastics возникли проблемы с поставками определенного компонента во время задержек в цепи поставок в прошлом году, Джонсон решил попробовать 3D-печать небольшого компонента, который они обычно получают от литьевых машин. Компонент подходит к машине, используемой в медицинских учреждениях для закрытия любых отверстий, когда они не используются в качестве соединений для капельниц или других систем дозирования жидкости. Используя Nylon 12 на Fuse 1, Джонсон смог идеально воссоздать литой под давлением компонент, и хотя для его использования в медицинских учреждениях потребуется специальное разрешение регулирующих органов, команда успешно представила его заказчику в качестве жизнеспособной альтернативы, если возникнут проблемы с цепочкой поставок.

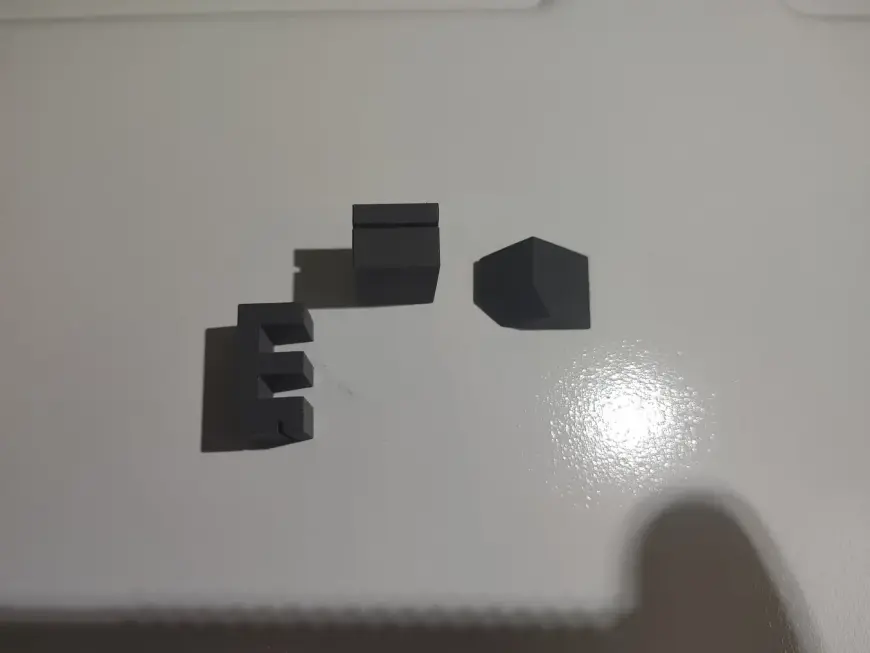

Компонент заглушки Nylon 12 Powder, Fuse 1 выступает в качестве альтернативы компонентам, изготовленным на собственном производстве методом литья под давлением.

Создание электронной библиотеки пособий для будущего

Когда заказы клиентов исчисляются сотнями и тысячами, мелочи имеют большое значение. Если команда сборщиков может сэкономить 10 секунд на каждой детали, используя приспособление для крепления блоков, или машина может оставаться в рабочем состоянии с помощью напечатанной ремонтной детали, то эти усовершенствования создают более упорядоченную и эффективную работу. Использование Fuse 1 и Nylon 12 позволяет компании Johnson не только устранять проблемы, но и упреждающе улучшать процессы до того, как они приведут к возникновению проблемы. Преимущества передаются заказчику, помогая снизить стоимость каждой детали, а также способствуя общему удовлетворению клиентов.

"Ребята на этаже приходят ко мне и говорят: "Я сломал это" или "Можно ли сделать это проще", и я отправляю это на печать, экономя огромное количество времени", - говорит Джонсон. Команда смогла повысить общую производительность за счет упреждающего решения проблем на производственном участке, где узкие места или ремонт могут замедлить работу. Fuse 1, хотя это был их первый 3D-принтер, открыл новые возможности для производства.

Будем держать Вас в курсе новостей!

Ваша команда iGo3D Russia ❄️

Наши группы в социальных сетях:

Еще больше интересных статей

Приставка перемотчик филамента для станочка "Умелые руки".

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Самодельные застежки для ящика с инструментом

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Аккумулятор для шуруповёрта

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Посмот...

Комментарии и вопросы

Ага, ткнул как котенка мордой....

мы на 2 шага впереди тебяеще....

Я вообще хз зачем ты пытаешься...

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...

Доброго времени суток читающим...

Принтер приобрел недавно, пару...