Как описывает производитель это пластик на основе ABS/PA (смесь акрилонитрилбутадиенстирола и полиамида PA6). Подходит для печати конечных изделий, где требуется высокая ударопрочность (обратите внимание на результаты ударной вязкости по Шарпи) и стойкость к ультрафиолету. Он инертен к большинству доступных химических растворителей (идеален для печати подкапотных деталей и автотюнинга).

Данный материала инженерно-технического назначения и печатать из него художественные изделия не имеет никакого смысла.

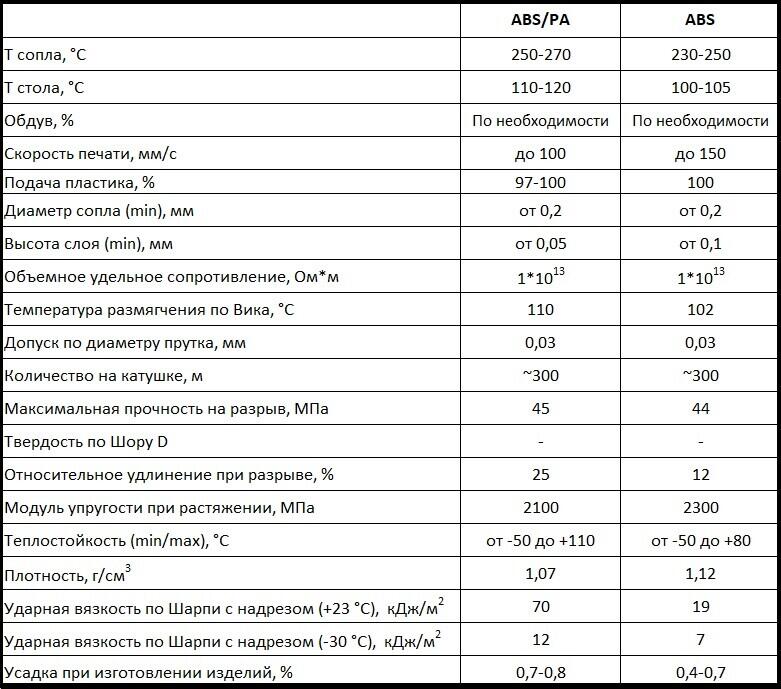

В таблице ниже можно посмотреть и сравнить ABS/PA с обычным ABSом, добавил бы еще в таблицу PA6, но у данного производителя его нет в продаже.

Цвет натурального ABS/PA и натурального ABSа можете сравнить на фото. ABS немного белее.

Пока производилась настройка параметров, периодически замерял диаметр нити, и он всегда был стабилен.

Пруток ABS/PA на излом ведет себя схоже с ABSом, место сгиба белеет, но менее интенсивно и порвать его чуть сложнее.

Перед снятием деталей дожидайтесь их полного остывания, в том числе и стола. При снятии детали в нагретом состоянии, она может без зазрения совести прихватить кусок вашего стола, так что будьте внимательны, после полного остывания деталь почти полностью сама отойдет.

Влагу этот материал впитывает беспощадно, прошло довольно много времени от того момента как у меня появился этот материал и до первой печати. Первую сушку осуществлял несколько раз по пару часов и нормального результата это не принесло, в итоге отправил материал сушиться на сутки, чтоб уже прям наверняка был полностью сухой. В последующем с материалом можно работать один-два дня, если он находится вне камеры, и после нескольких часов просушки можно продолжать работу. Использовал сушилку Fildry при температуре в 70 ֯С.

Далее будет описание моего опыта настройки параметров печати. Все ссылки на использованные модели можно будет найти в конце статьи.

2. Настройка параметров печати

Учтите, что для каждого принтера настройки будут индивидуальны, фото и описание приведены в качестве ориентира и для облегчения жизни при самостоятельной работе с данным материалом.

2.1 Температура сопла и обдув

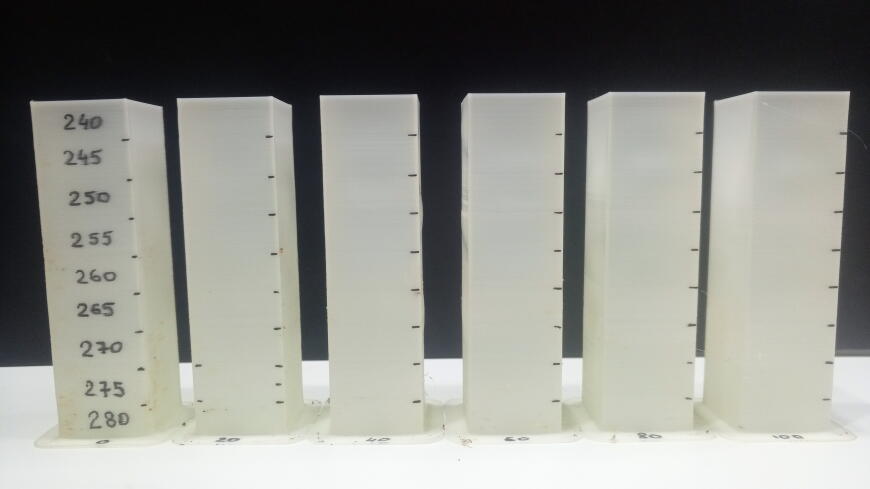

При подборе температуры сопла и обдува распечатки выглядели следующим образом:

В качестве модели использовался куб, который был отмасштабирован в размер 25х25х90 мм. Заполнение 0%, дно и крышка отсутствует, толщина стенки равна диаметру сопла 0,5 мм.

Производитель рекомендует диапазон температур 250-270 ֯С, но я решил охватить немного больше - 240-280 ֯С и проверить, как ведет себя материал в этом диапазоне. Подбор обдува производился параллельно в диапазоне от 0-100% с шагом в 20 % (цифры в основании как раз про обдув).

Результаты по диапазону температур получились следующие:

240-255°С – Внешний вид получился отличный без каких-либо пропусков, расслоений или «соплей», относится ко всем распечаткам с разной степенью обдува. Данный диапазон в дальнейшем, использовался для более точного подбора температуры;

260-265°С – В этом диапазоне иногда появлялись «сопли», и поверхность становилась слегка шероховатой при разной степени обдува;

270-280°С – Стабильная шероховатая поверхность и сопли на всех распечатках с разной степенью обдува;

Результаты по обдуву:

0-20% - Обдув в 20% показал более стабильный результат во всем диапазоне температур, чем его полное отсутствие;

40-100% - С увеличением процента обдува, увеличивалось коробление образцов. При 100%, грани напоминали равномерные волны по всей высоте.

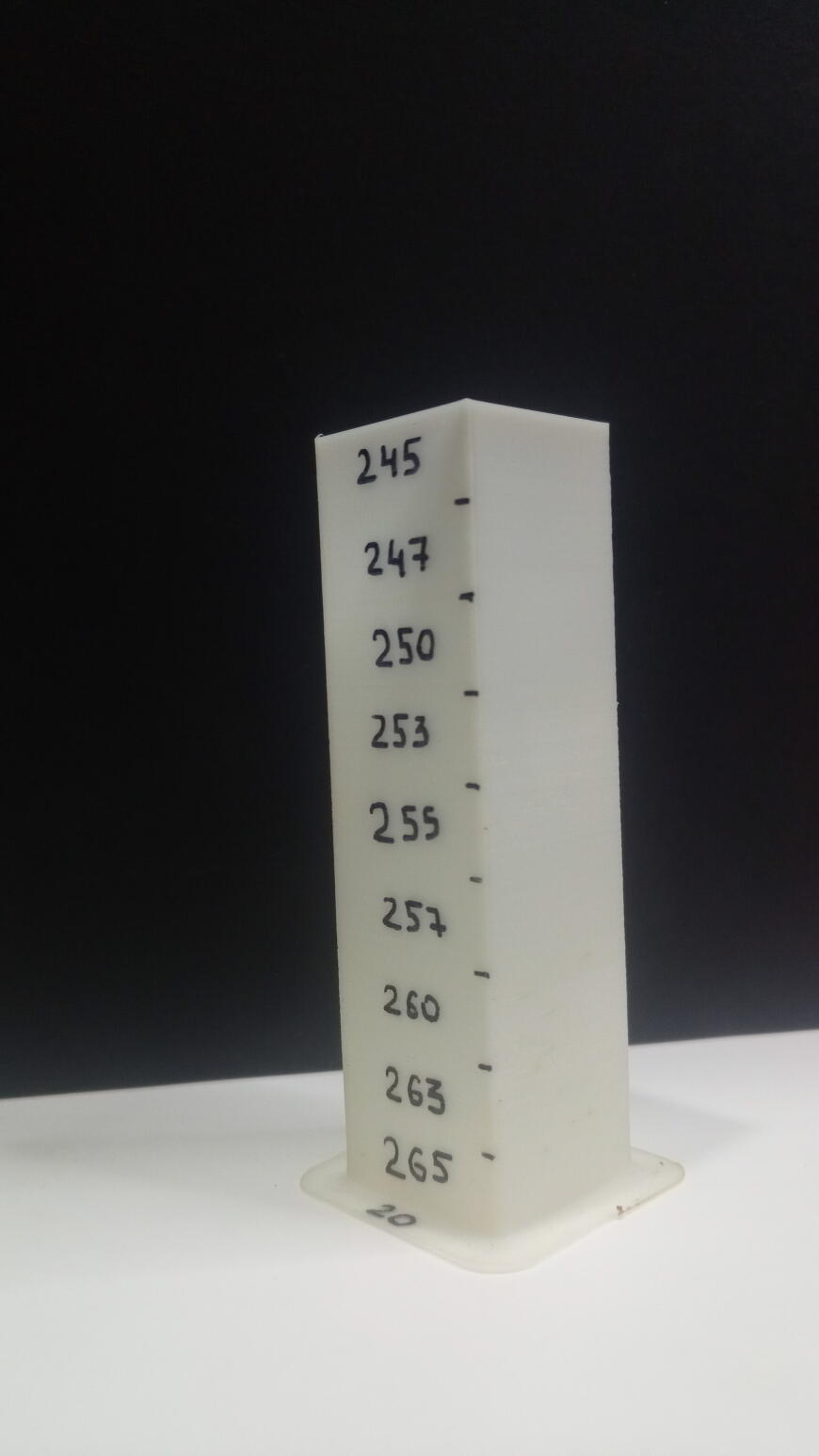

Для более точного подбора температур использовался диапазон 245-265°С, с шагом в 2-3°С, и с 20% обдувом.

Самый хороший результат получился на 250°С. Сначала повышал температуру первого слоя на 10°С, но потом сделал ее такой же как и для печати последующих слоев, потому как происходил перегрев и адгезия явно не становилась лучше.

2.2 Температура стола

Это тот материал, с которым у меня впервые возникли проблемы при подборе данного параметра.

Сначала выставил по рекомендации производителя температуру стола 125°С (на сайте указана 110-120°С) для первого и последующих слоев. Из-за сильной усадки материала, края деталей начинали загибаться. Следующим шагом была предпринята попытка использовать разные виды клея (The 3D, Иолай, клей-карандаш Erich Krause Extra), результат не изменился.

После этого решил попробовать поменять температуру для последующих слоев: на температуре 110°С эффект был уже немного лучше (тестировал на обычном кубике), так постепенно с шагом в 10°С опустился до 80 °С, но это было уже слишком. Самый хороший результат оказался в районе 90 °С.

Когда экспериментировал с понижением температуры обратил внимание, что с одной стороны углы отлипают чуточку больше, чем с другой. Тут я немного отвлекся на печать деталей из обычного ABSa и вернулся обратно к ABS/PA спустя пару часов, при всем при этом не изменяя калибровку стола. Детали из ABSa отпечатались отлично и не возникало никаких проблем с адгезией, а с ABS/PA проблема осталась. Заметил, что та часть стола, у которой отлипают углы совсем немного ниже, чем та на которой держатся чуть лучше, откалибровал ну очень дотошно стол и на удивление это уже улучшило ситуацию, но все равно пришлось уменьшить зазор между соплом и столом так, чтобы материал прямо «вдавливался» в стол. Да получается эффект «слоновьей ноги», но все равно, на мой взгляд это определенно лучше, чем начинающая отлипать деталь после нескольких часов печати. После этого была запущена печать на 4,5 часа и она даже завершилась, до этих телодвижений на третьем слое останавливал печать из-за загибающихся углов К концу печати края все-таки, немного выгнуло, но последующая и уже финальная калибровка решила эту проблему окончательно.

В результате получаем:

- Под этот материал нужно ну очень хорошо откалибровать стол, и немного уменьшить расстояние между соплом и столом. Как писал во введении возможно такой проблемы не возникнет при печати на полностью закрытом принтере;

- Повышенная температура стола для первого слоя и понижение ее для печати последующих слоев;

- Использовать брим не менее 5 мм, пробовал печатать без него и углы начинают заворачиваться.

2.3 Поток материала

В качестве модели использовался куб 25х25х25 мм, толщина стенки равна диаметру сопла, заполнение 0%, верхняя крышка отсутствует. После нескольких распечаток поток установился на значении 92,4%.

2.4 Ретракты (откаты)

Изначально блоки и столбики получились хорошего качества. Скорость ретрактов выставлена на 25 мм/с, длина ретракта 1 мм.

Если при хорошо настроенном ретракте видите, что появляются струны или «сопли» в процессе печати, это знак, надо отправлять материал на просушку.

2.5 Усадка материала

Тут в очередной раз все очень неоднозначно, полученная усадка оказалась 1,75-1,90 %. На сайте производителя указана 0,7-0,8%, но это значение максимальной литьевой продольной усадки (вдоль течения расплава) и параметр этот относительный, что касается усадки распечатанной детали, она будет зависеть от разных параметров.

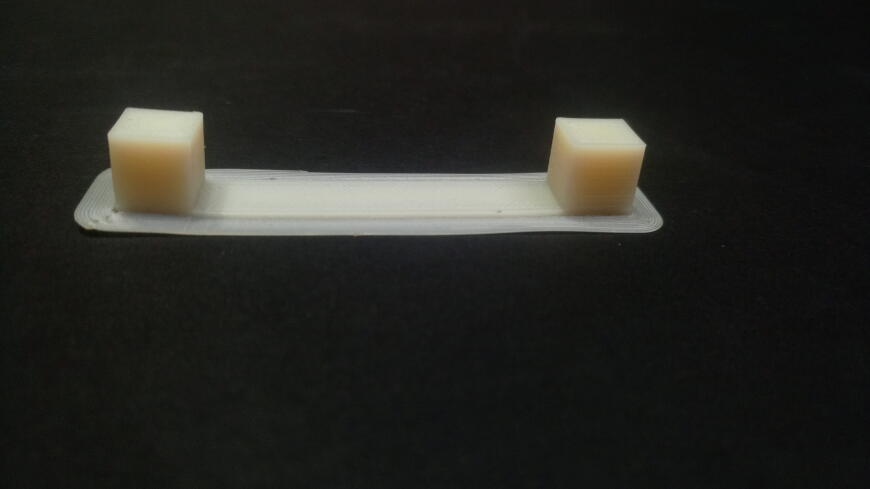

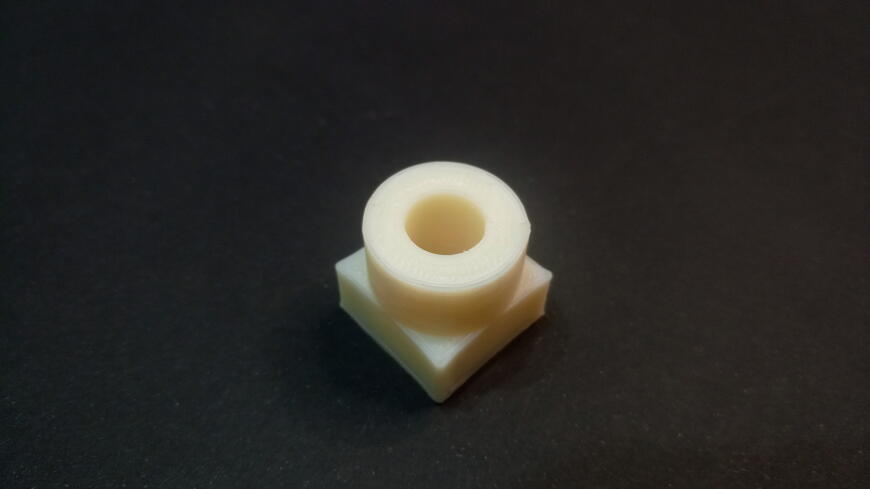

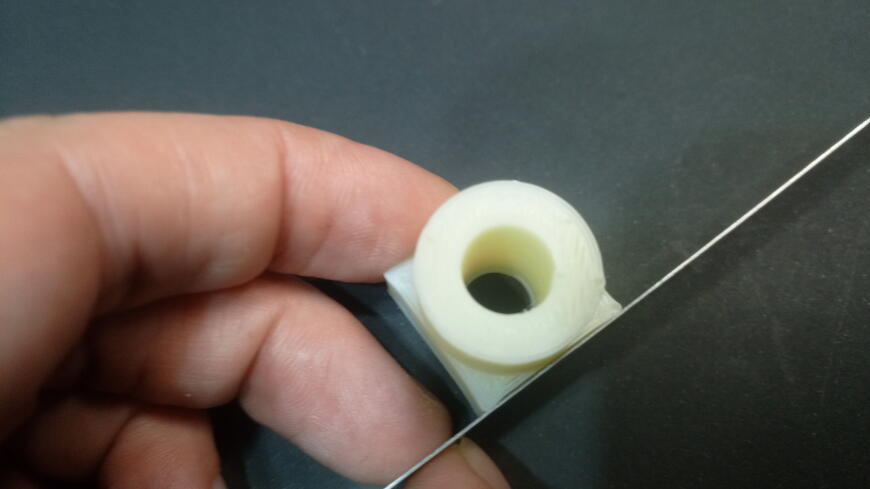

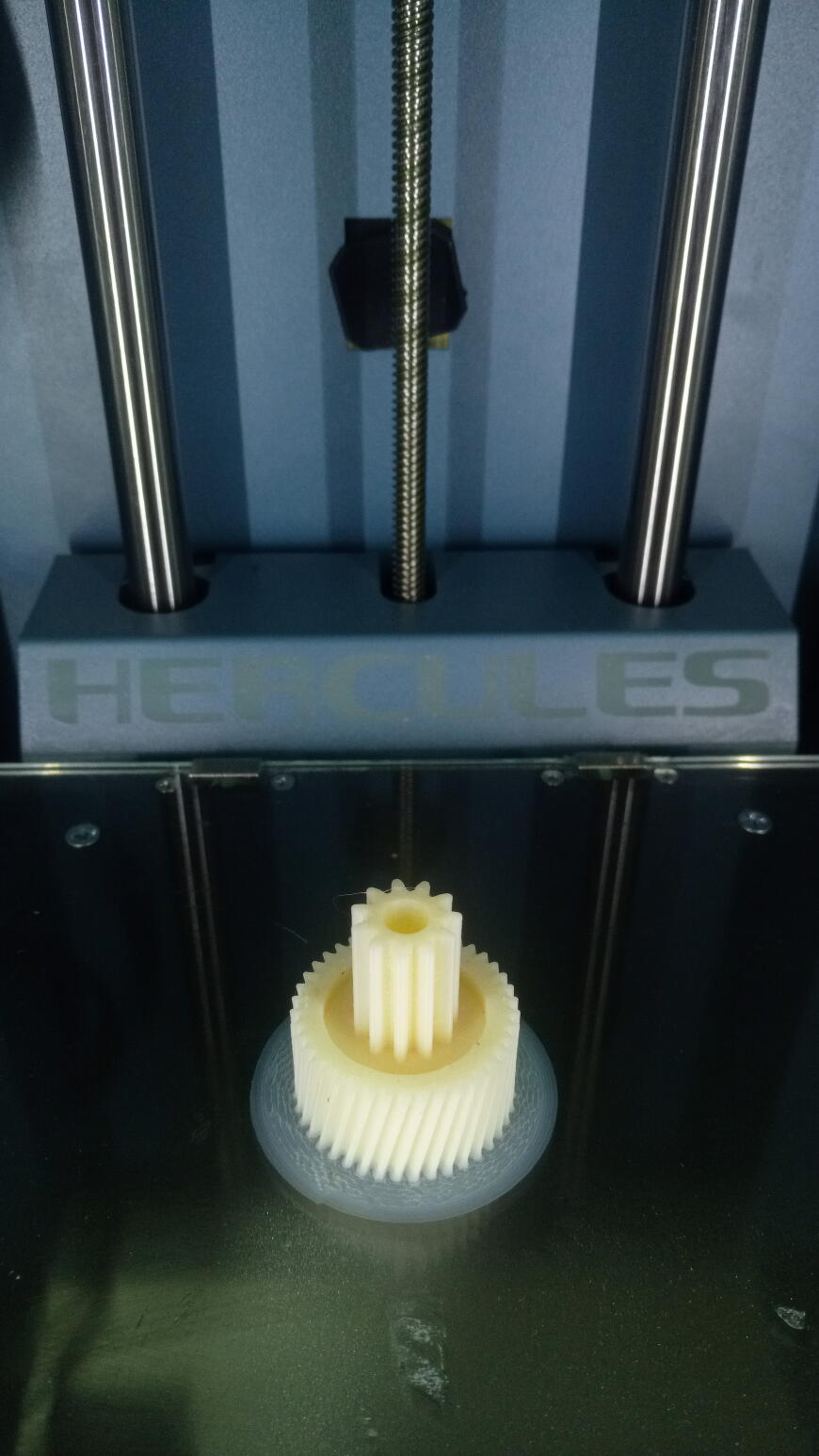

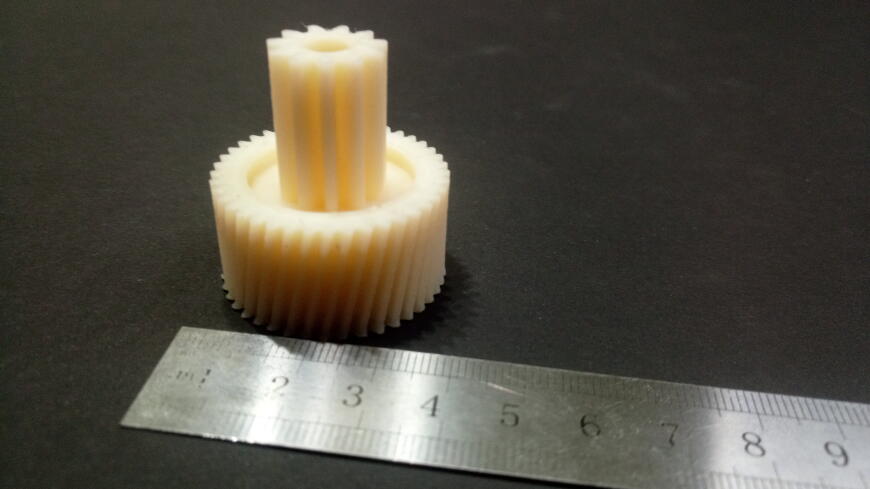

Печатался цилиндр диаметром 20 мм и деталь смешанной формы на фото ниже (внизу куб со сторонами 20 мм, сверху на нем цилиндр диаметром 20 мм и через них проходит сквозное отверстие диаметром 10 мм).

Если замерять куб по углам размер совпадает (20 мм), а если замерять центральную часть граней, то получается размер в среднем 19,62 мм. Внешний диаметр цилиндра получился 19,65 мм, а внутренний 10,19 мм.

По данному разделу я сейчас собираю информацию и хочу написать отдельную статью с подробным разбором усадки при печати.

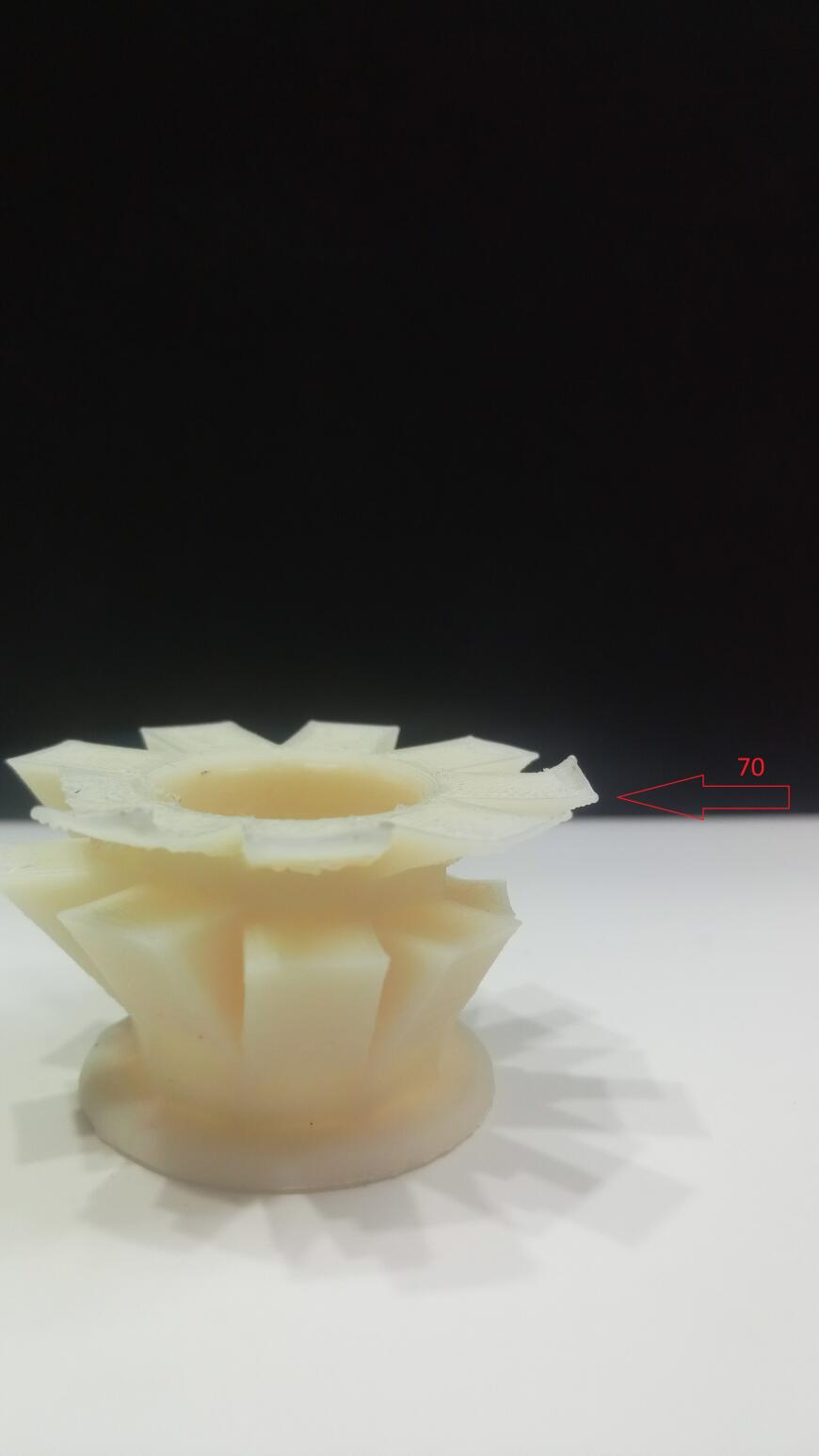

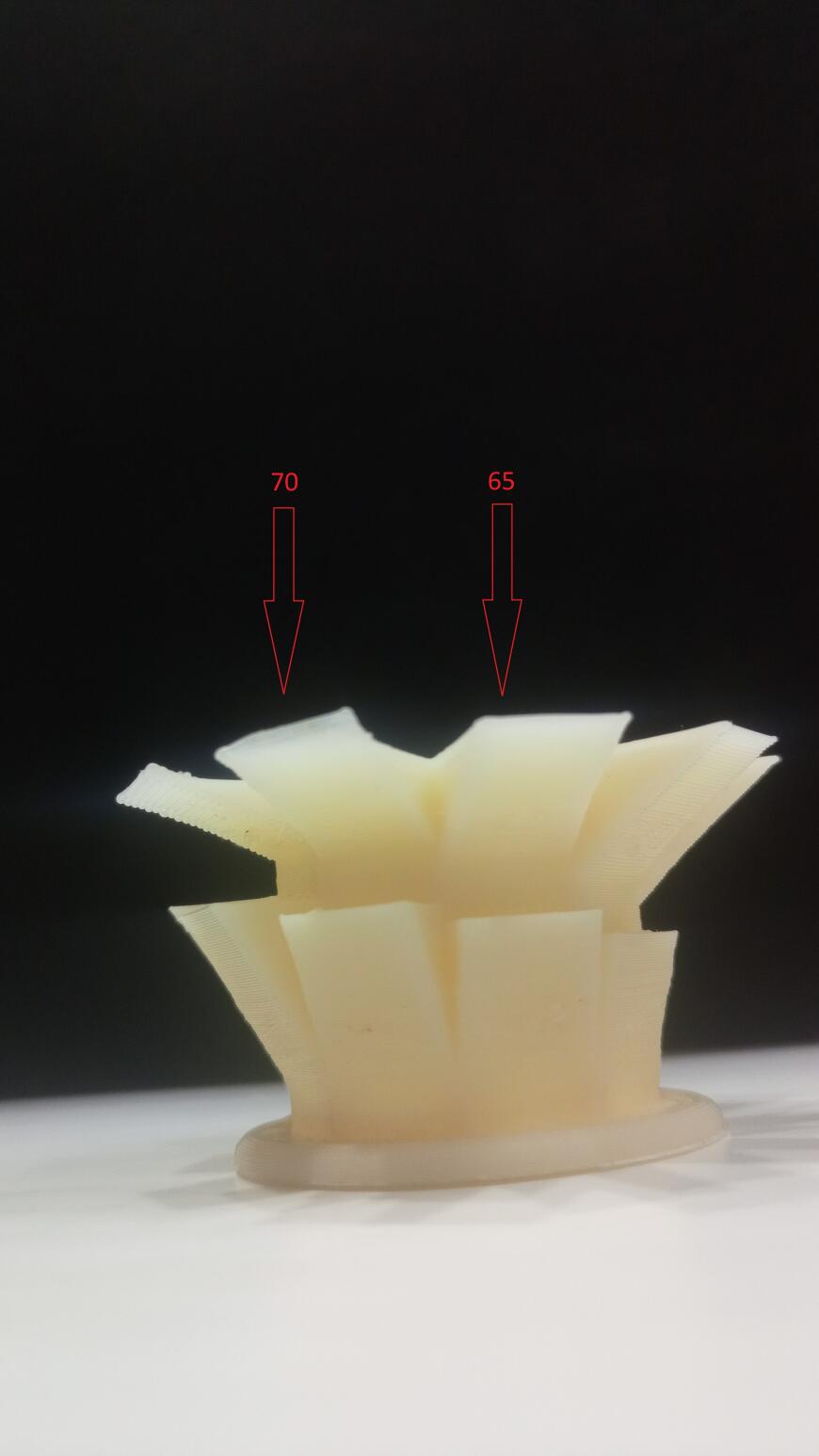

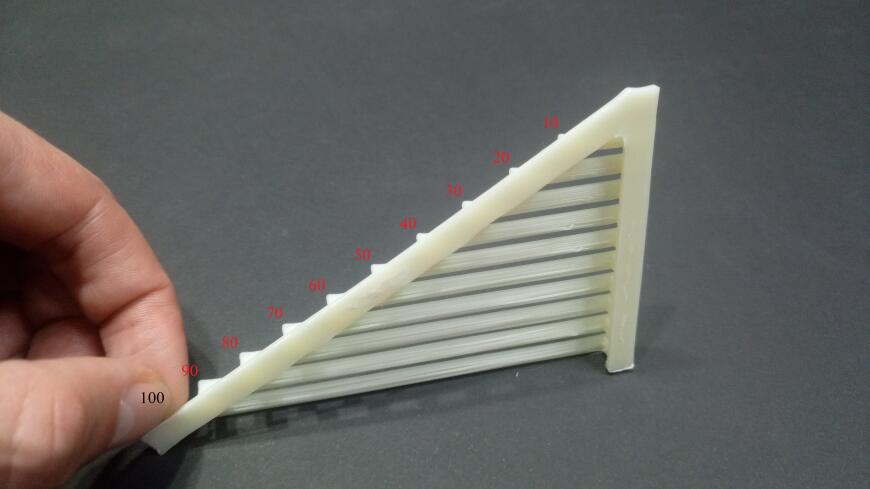

2.6 Углы нависания

При печати нависающих элементов от 5° до 65° включительно дефекты отсутствуют и это хороший показатель, на 70-75° углы начинают загибаться, а вот далее это уже не печать, а один сплошной дефект.

2.7 Мосты

При печати мостов размером 10-30 мм, присутствуют небольшие дефекты, но провисание незначительное, на 40-50 мм дефекты уже более явные, но провисание небольшое и нет расслоения между слоями. Начиная с 60 мм начинают проявляться расслоения.

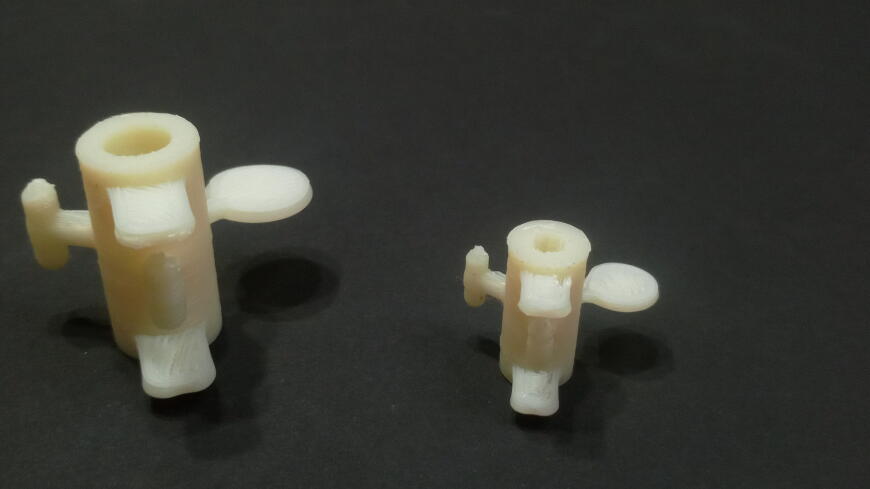

2.8 Поддержки

Поддержки отделяются довольно хорошо, не считая тех мест, куда не поместятся узкогубцы, на модели в масштабе 100% не удалось до конца снять поддержки из внутренней части цилиндра, из-за его размера. При увеличении масштаба модели до 150% и увеличения расстояния, между деталью и поддержками по X и Y, до значения в 0,4 мм, все поддержки снимаются без каких-либо проблем.

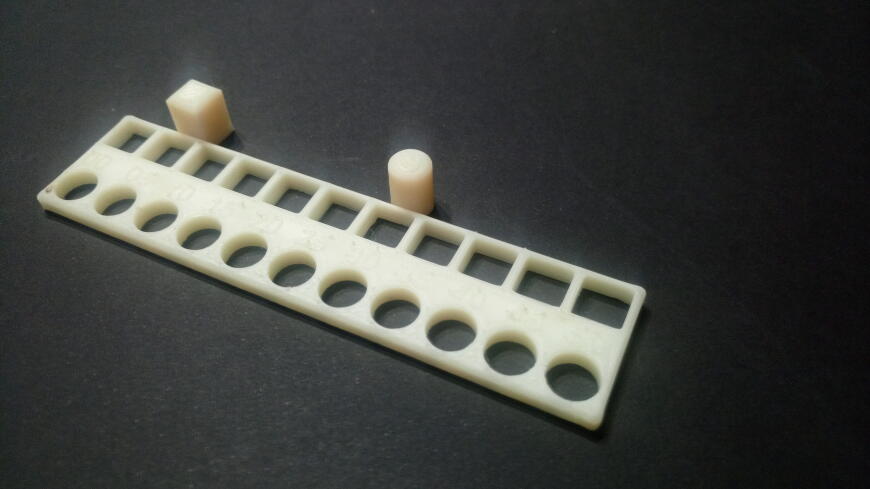

2.9 Зазоры при печати

Модель, которая предназначена для понимания какие зазоры можно закладывать при моделировании для печати неразборных деталей, показала следующие результаты (указаны размеры зазора на одну сторону):

- 0,55-0,6 мм для свободного вращения;

- 0,50 мм, вращается без люфтов, но с небольшим подклиниванием;

- 0,35 мм, вращается, но только с усилием;

- 0,3-0,1 мм, остались жить на своем месте, провернуть их не удалось.

Модель, для проверки зазоров под сборку деталей, показала следующие результаты (указаны размеры увеличения отверстия на общий габарит):

1. Для цилиндрического сечения:

- 0-0,05 мм, цилиндр не устанавливается в отверстие;

- 0,10-0,15 мм, цилиндр устанавливается в отверстие с большим усилием;

- 0,20-0,25 мм, цилиндр устанавливается в отверстие туго;

- от 0,30 мм, цилиндр устанавливается легко и начинает появляться люфт.

2. Для квадратного сечения результаты аналогичные.

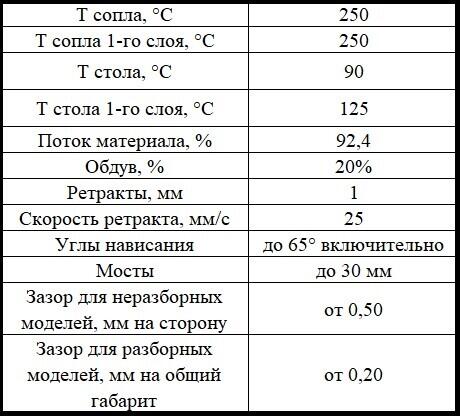

2.10 Сводная таблица

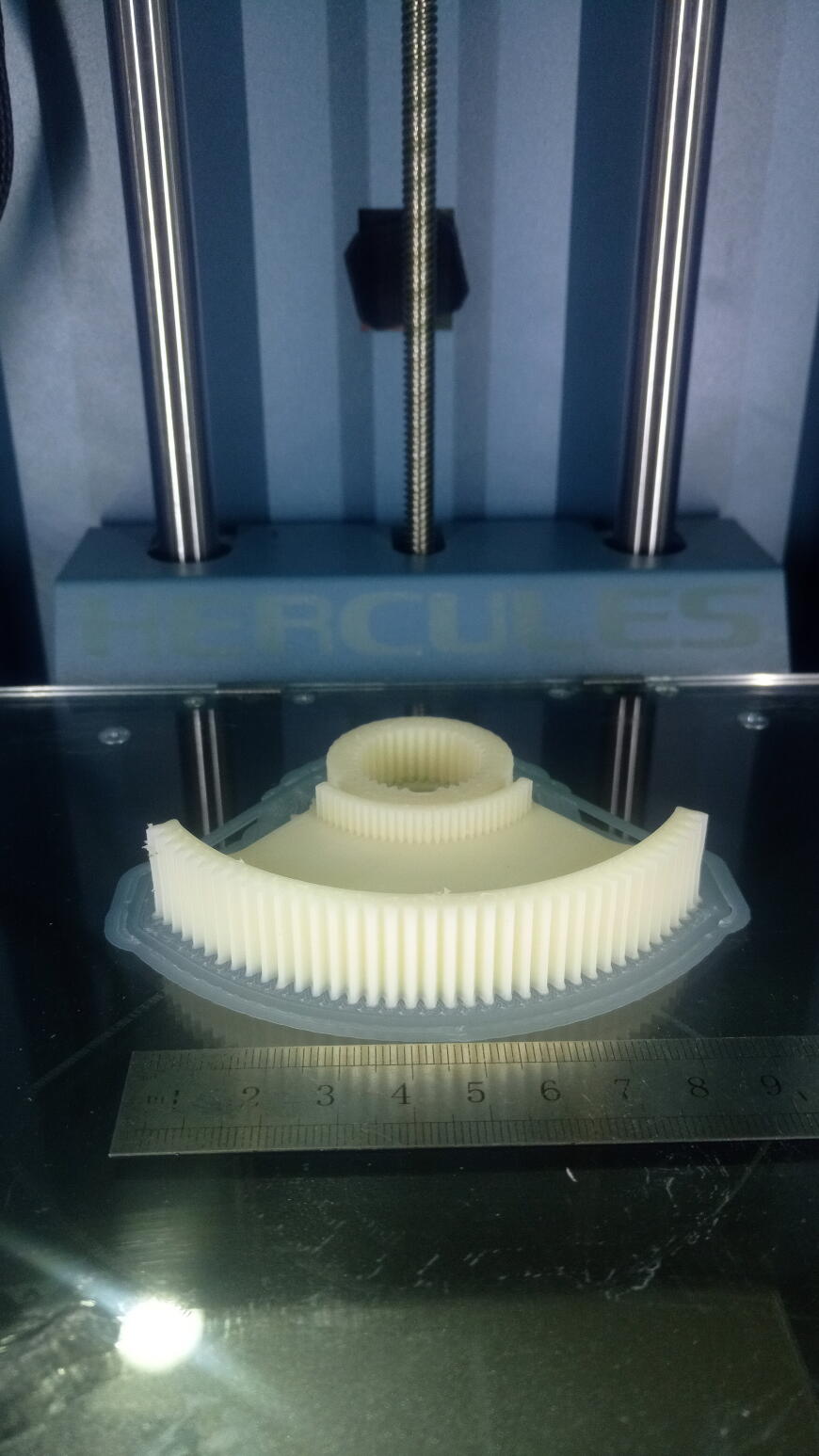

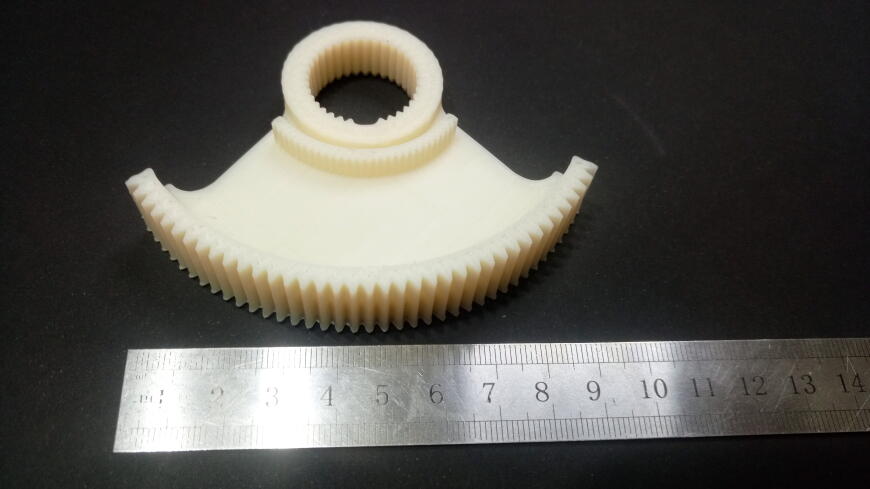

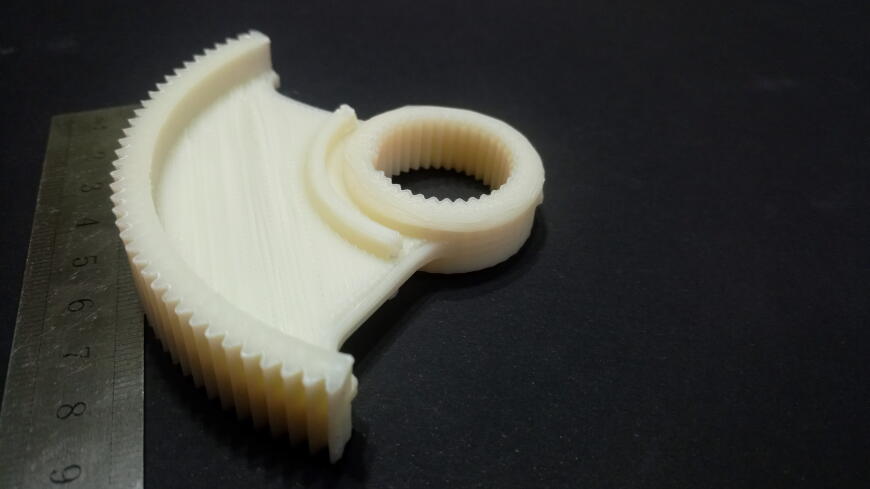

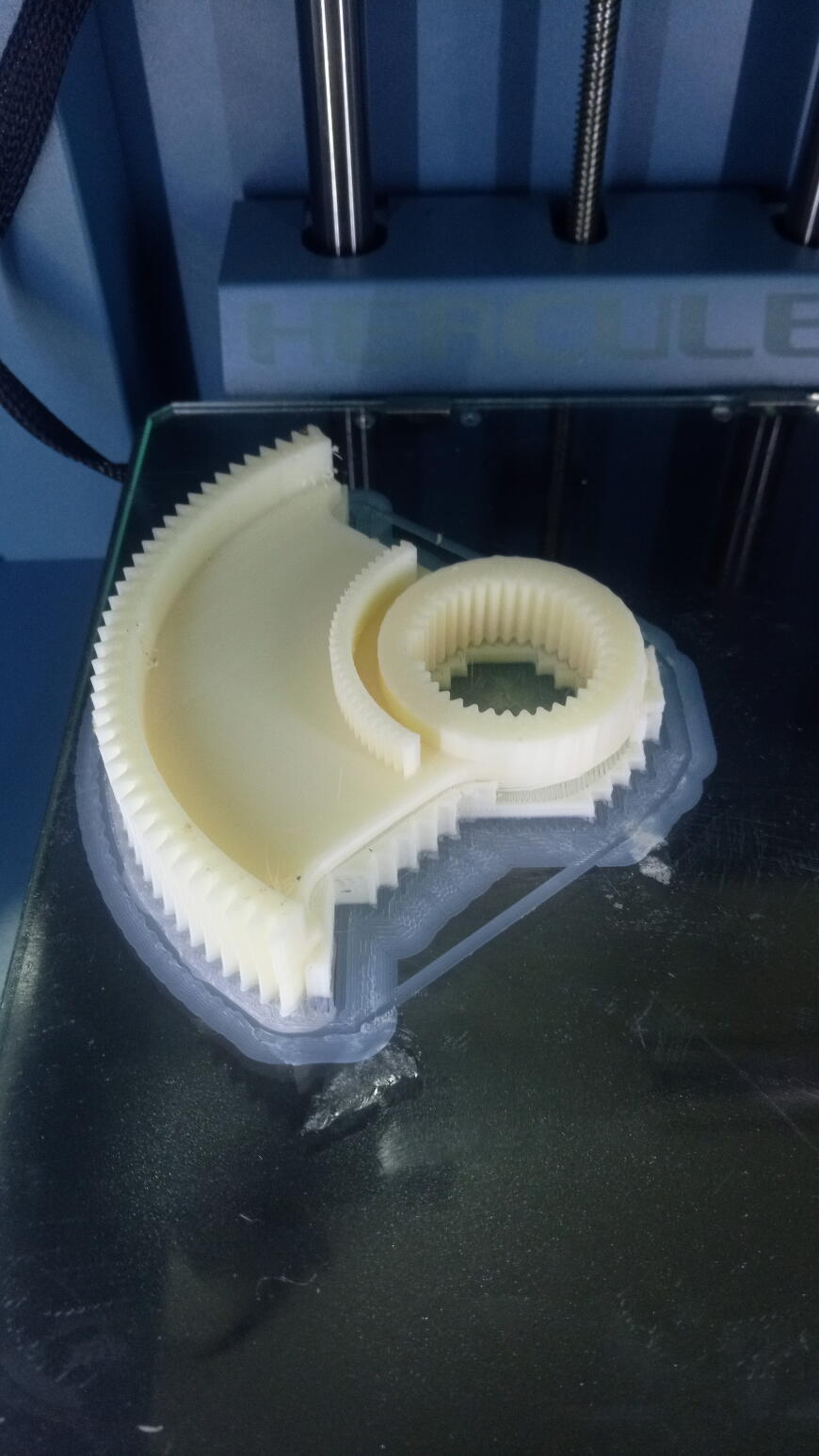

2.11 Примеры печати после настроек

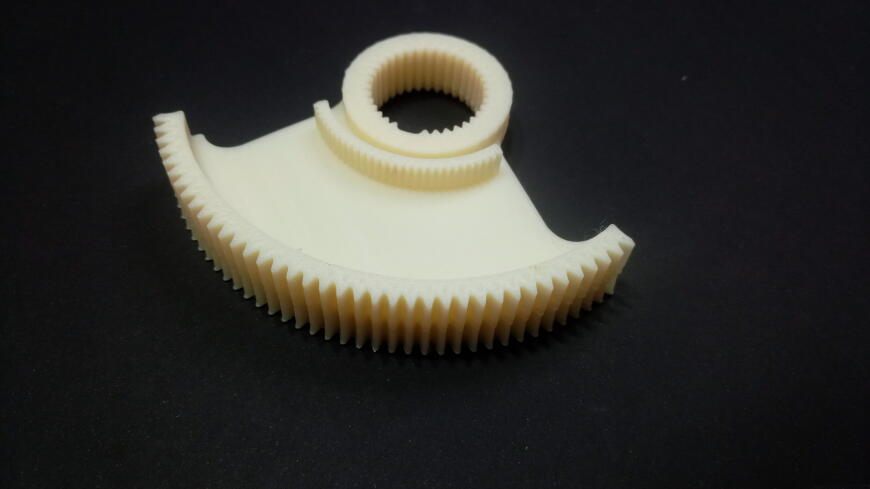

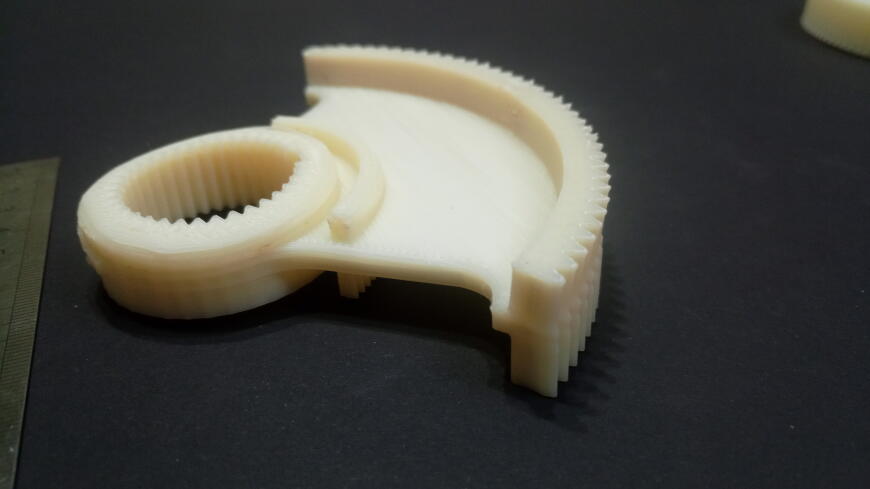

Данная деталь печаталась в двух вариантах для проверки возможностей материала. Деталь довольно сложная из-за того, что ABS/PA имеет большую усадку. Много острых углов на довольно узком участке плюс к тому же, почти вся деталь печатается на поддержках.

Первый вариант был напечатан за 4 часа, и в нижней его части не везде присутствовали поддержки из-за активированной настройки мостиков. Габариты 92х70х18 мм.

Как видно загибаний углов в процессе печати не произошло.

Снять поддержки не составило никакого труда, но тут-то и оказалось, что поддержки не так хорошо удерживают материал на своем месте, как стол, края детали на поддержках слегка завернуло. В местах, где поддержек не было, мосты не особо хорошо справились со своей задачей, догадывался об этом заранее, но проверить все же интересно.

Верхняя часть:

Нижняя часть:

Второй вариант печатался 8 часов, тут уже поддержки присутствовали везде. Габарит 120х95х23 мм.

Как видно, на таком габарите усадка одержала верх над адгезией. Вся полоса со стороны зубьев начала загибаться, что в конечном итоге привело к довольно сильной деформации и изменению формы зубьев в районе их стыковки с нависающей частью детали.

Верхняя часть:

Нижняя часть. Тут поддержки тоже не справились с краями детали и они загнулись, только из-за большего размера этот эффект усилился.

Думаю, хватит издеваться над материалом.

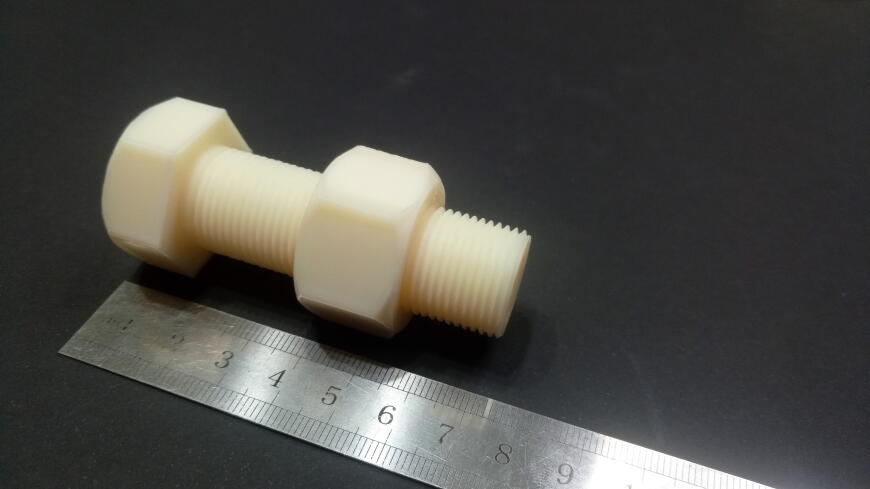

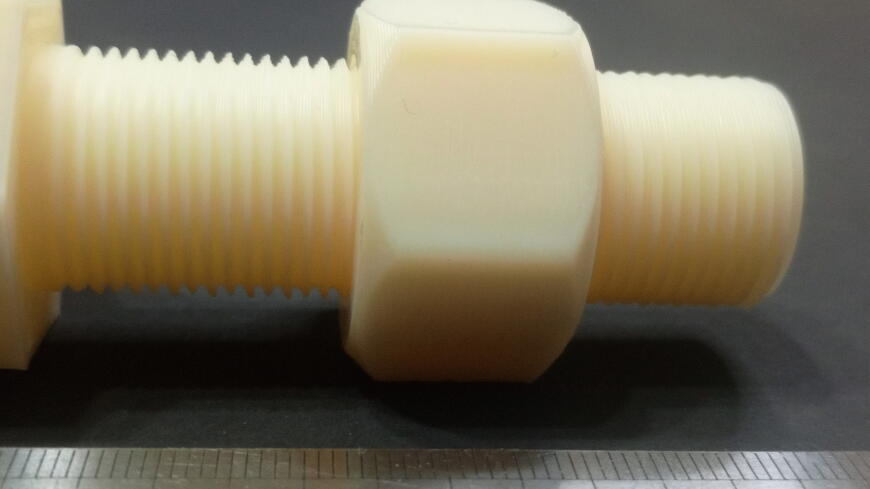

И самый любимый тест в окончании настроек материала. Болт и гайка М20х1,5. Угол при вершине 60°.

Заключение

В принципе хоть материал и сугубо для инженерного использования и не считая некоторой заминки с подбором температуры стола, он мне понравился. Уже есть идеи для его применения в своей работе, но об этом в другой раз. При выборе ABS/PA для печати деталей сложной формы, следует учитывать его особенности усадки и адгезии к столу и естественно его преимущества в виде ударопрочности и стойкости к ультрафиолету.

Всего на тесты ушло 226 г пластика и ориентировочно 39 часов печати с учетом больших образцов для проверки всех параметров печати.

Пишите в комментариях, чтобы вы хотели еще увидеть из настроек или характеристик материала в последующих статьях, буду расширять обзор по мере возможностей.

Уже готовится статья про ABS/PA GF-8, так что можно будет сравнить эти два материала.

Спасибо за уделенное время и надеюсь, что данная статья будет вам полезна при освоении данного материала!

Ссылка на мой Instagram:

С уважением, Андрей Шилейко!

ABS/PA можно найти по этой

ссылке.

Ссылки на использованные модели:

Ссылки на почитать:

Мой обзор на

WAX3D Base и настройку принтера под него

Комментарии и вопросы

Я не правил скоростя. Просто т...

Крылья - самая сложная вещь дл...

Расходники там фотополимерная....

Добрый день/вечер/ночь , товар...

Недавно купленный K2 Pro Combo...

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...