1. Введение

2. Подготовка принтера к печати

3. Настройка параметров печати

4. Заключение

1. Введение

И так, что же это за материал и для чего он нужен?

WAX3D Base – это модельный восковый состав для печати по технологии FDM/FFF, для последующего литья металлов по выплавляемым моделям. Имеет низкую зольность (менее 0.01%), что крайне важно для данной технологии.

Этот материал позиционируется как хорошая альтернатива стандартной технологии изготовления восковок, только следует учитывать ограничения принтеров по детализации при печати. То есть в большинстве своем он предназначается для печати технических изделий, нежели ювелирных.

Далее будет описание моего опыта настройки принтера и настройки параметров печати. Все ссылки на использованные модели можно будет найти в конце статьи.

2. Подготовка принтера к печати

Печатать WAX3D Base рекомендуется на экструдерах системы Direct, или на очень коротком Bowden экструдере, например как у принтера Anycubic Predator. Принтер, который смог печатать данным материалом с системой Bowden - это UlTi Steel, но это скорее исключение из правил, чем норма. Мой Anycubic I3 Mega со стоковым Bowden экструдером не осилил этот материал, но после установки на него экструдера Titan Aero все заработало как часы. Про замену стандартной печатающей головы на Anycubic I3 Mega можно почитать

здесь.

Зачастую, при температурах ниже 170°С печать запрещена прошивкой принтера, а производитель рекомендует печатать на температурах 100-130°С. Для того, чтобы принтер мог работать на таких низких температурах, есть следующие способы:

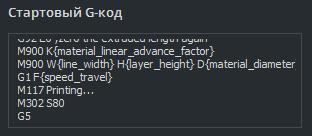

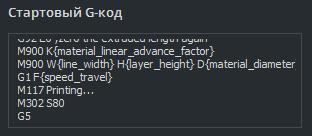

Способ №1 (самый простой)

В настройках слайсера нужно добавить в стартовый G-code команду «M302 S80». Это команда разрешает печать при температуре от 80°С, в моем случае было достаточно 90°С. Выглядит это следующим образом, команда добавлена почти в самый конец стартового G-code:

Способ №2 (чуть сложнее)

Скачиваем прошивку для своего принтера.

Прошивку для Anycubic I3 Mega можно скачать по этой

ссылке.

Скачиваем

Arduino IDE и устанавливаем. У меня установлена версия 1.8.2.

Открываем файл с прошивкой «Marlin.ino» и заходим на вкладку «Configuration.h». Сочетанием клавиш Ctrl+F можно воспользоваться поиском.

Находим строку:

#define EXTRUDE_MINTEMP 180

(Значение может отличаться в зависимости от вашего принтера)

Меняем значение на 90 или как рекомендует производитель на 80, в моем случае было достаточно 90:

#define EXTRUDE_MINTEMP 90

Теперь нужно залить прошивку в принтер.

На панели управления проверьте правильность выбранной платы и процессора (под свой принтер):

Инструменты - Плата «Arduino Mega or Mega 2560» и Процессор «ATmega2560 (Mega2560)»

Если все так и есть, на панели управления нажимаем:

Скетч - Экспорт бинарного файла

По окончанию компиляции в той же папке, где и файл с прошивкой «Marlin.ino» должен появится новый файл «Marlin.ino.mega.hex», он то нам и нужен.

Чтобы загрузить обновленную прошивку в принтер, отрываем «Cura», или другое предназначенное для этого ПО, в моем случае «Cura» версии 4.4.1.

Подключаем принтер к компьютеру.

Выбираем необходимый принтер и нажимаем «Управление принтером», далее нажимаем «Обновить прошивку» и затем «Залить собственную прошивку». Выбираем файл «Marlin.ino.mega.hex» и ждем, пока все это дело загрузится.

К сожалению, мне так и не удалось выяснить, как изменить на экране принтера температуру преднагрева сопла начиная с 90°С, минимальное значение которое выдает - это 170°С. Если знаете как это сделать, буду очень благодарен за помощь. Вопрос задавал

тут.

Перед заправкой нити необходимо заменить сопло и термобарьер. Если нет запасного термобарьера, то необходимо хорошо прочистить старый, перед заправкой воска в принтер, так как если останутся кусочки другого филамента, то на низких температурах при которых происходит печать воском, эти куски забьют сопло не имея возможности расплавиться.

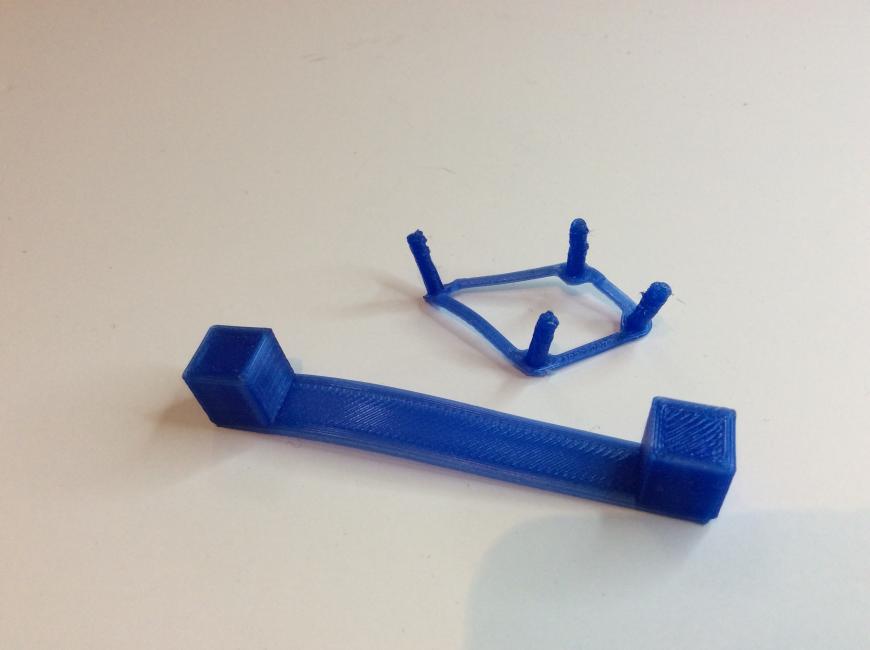

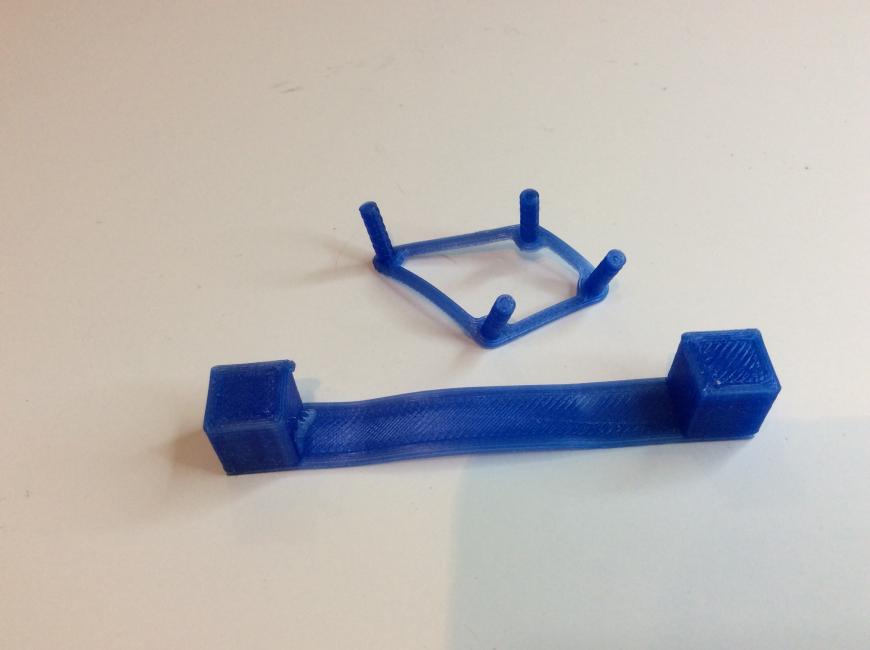

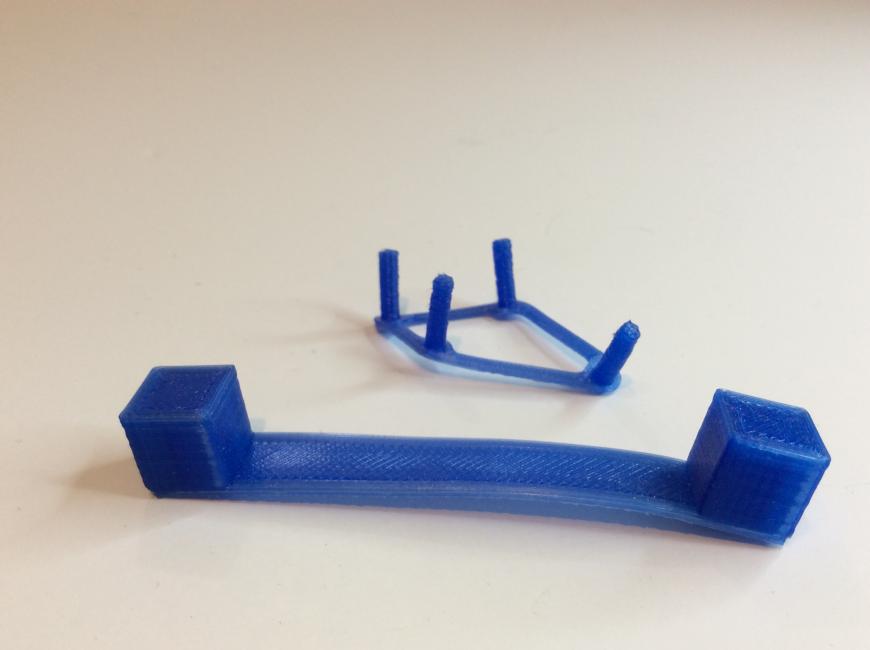

Далее нужно отрегулировать силу прижима, если таковой регулировки не имеется, то можно распечатать модель похожую на

эту, но для вашего механизма подачи она может отличаться. Следует учитывать, что сильный прижим или агрессивная шестерня может перегрызть нить с воском.

Заправка нити в хотенд

Сначала разогреваем сопло до 180-220°С, заправляем пруток и снижаем температуру до требуемой 100-130°С, постоянно подавая нить вручную, потому как нельзя оставлять воск в сопле при повышенной температуре длительное время.

Это можно еще реализовать следующим способом (для моего принтера вышеописанный способ не подходит):

1. Подключаем принтер к компьютеру заходим в Pronterface или Cura;

2. Нагреваем сопло до температуры 180-220°С;

3. Отправляем команду нагреть сопло до температуры 100-130°С;

4. Пока сопло не успело остыть, заправляем нить воска и продолжаем ее постоянно подавать, пока температура сопла не опустится до рабочей.

Сразу воск, почти как жидкость будет течь из сопла, а потом, постепенно приближаясь к нужной температуре, будет выходить как нить.

На этом подготовка принтера завершается и можно переходить к настройке параметров печати.

3. Настройка параметров печати

Пруток WAX3D Base мягок, гибок, легко рвется, чем-то похож на гибкие филаменты за исключением того, что он немного липкий.

Перед снятием деталей дожидайтесь их полного остывания, в том числе и стола. Материал в нагретом состоянии очень мягкий и вероятность испортить модель довольно высока.

Замеры нити показали, что диаметр колеблется с погрешностью в 0,14 мм от 1,68 до 1,82 мм. Это нормально, даже удивительно, что он при своей гибкости попадает в такой диапазон. Даже попытка измерения нити в одном сечении давала погрешность в 0,5 мм

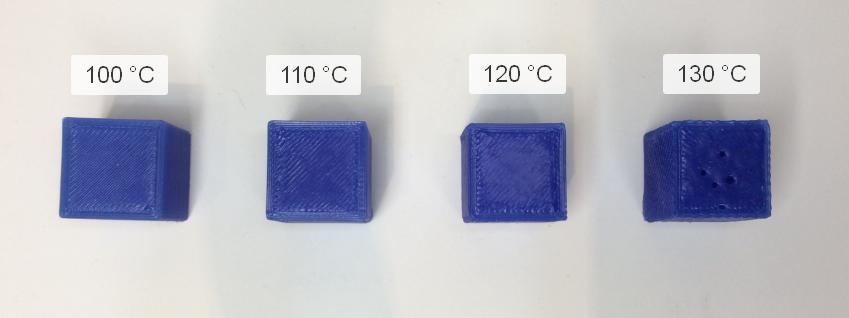

Учтите, что для каждого принтера выбор температуры будет индивидуален, фото и описание приведены в качестве ориентира.

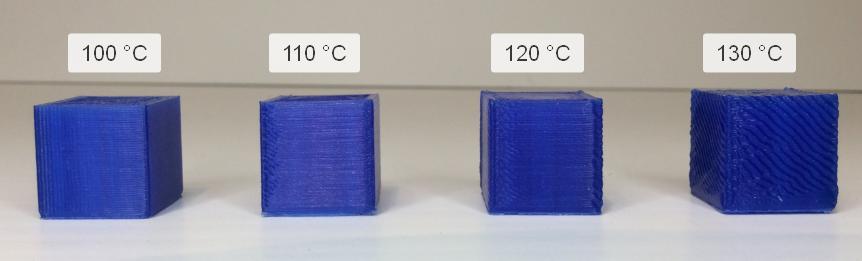

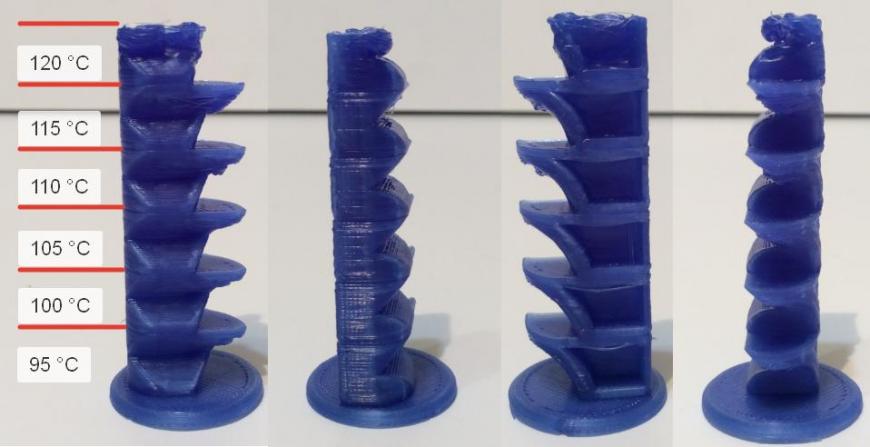

3.1 Температура сопла

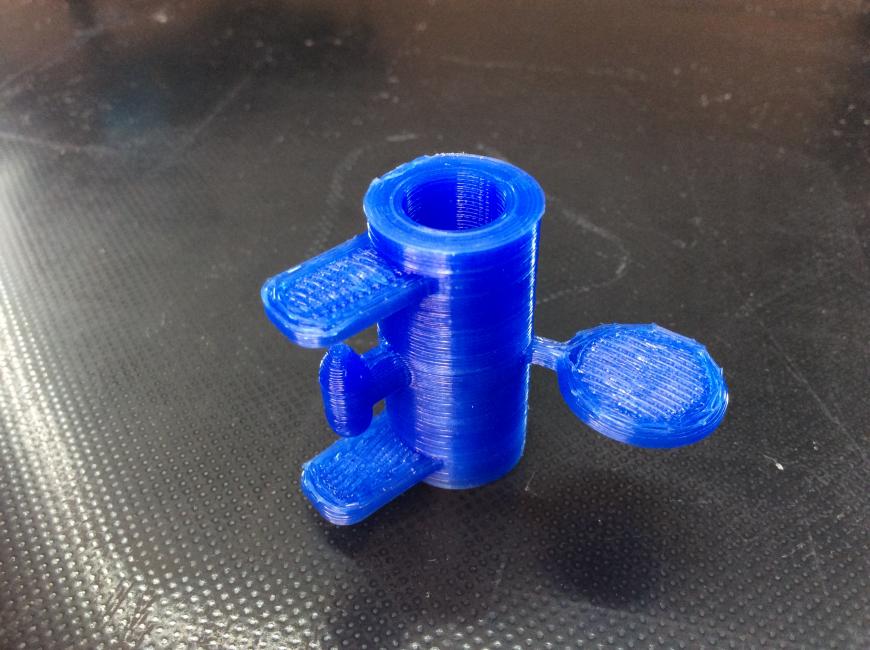

При подборе температуры сопла распечатки выглядели следующим образом:

Результаты получились следующие:

90-95°С – Печать начиналась, а потом в какой-то определенный момент прерывалась;

100°С – Из всего диапазона оказалась самой оптимальной;

105°С – Визуально печать выглядела чуть хуже, чем на температуре 100°С;

110-115°С – Начинают проявляться следы перегрева в углах;

120-125°С – Дефекты от перегрева в углах куба стали видны еще сильнее, и крышка стала более расплывчатой. На температурной башне, вообще все поплыло;

130°С – Дефект от перегрева виден на всех гранях и появились щели в крышке.

Температуру для первого слоя не повышал, оставил 100°С.

3.2 Температура стола

Тут экспериментировал от отсутствия подогрева стола до 100°С.

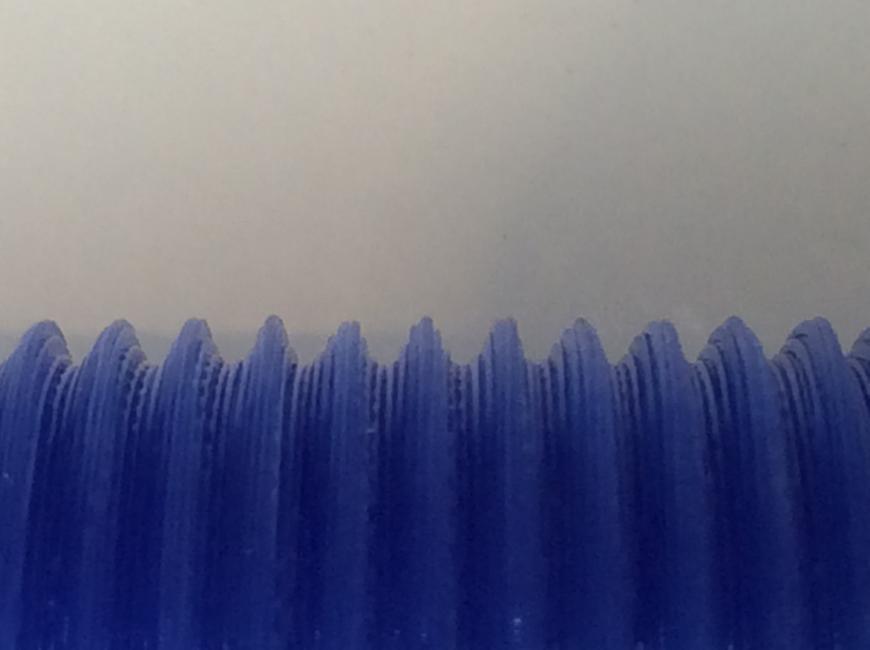

До 50°С разницы при печати никакой не было. В диапазоне 50-90°С все также, как и до 50°С, за тем исключением, что деталь от стола отделяется хуже. После 90°С начал появляться дефект на нижних слоях от перегрева, как на фото ниже:

И как всегда, есть небольшое «но». При печати больших деталей, первый слой необходимо печатать на температуре 100°С, а далее отключать подогрев стола и, либо понижать скорость печати второго слоя, либо отправлять принтер на паузу, пока стол не остынет, для того чтобы не появился дефект как на фото выше. Если не установить такую температуру на первом слое, через какое-то время будет неприятный сюрприз, в виде отлипших углов.

3.3 Расстояние от сопла до стола

На фотографиях выше (пункт 3.1) видно, что первые слои идут конусом, как будто сопло находится слишком высоко над столом. Чтобы избавится от этого изменил Z-offset на «-0,15 мм», то есть сопло стало находится почти вплотную к столу.

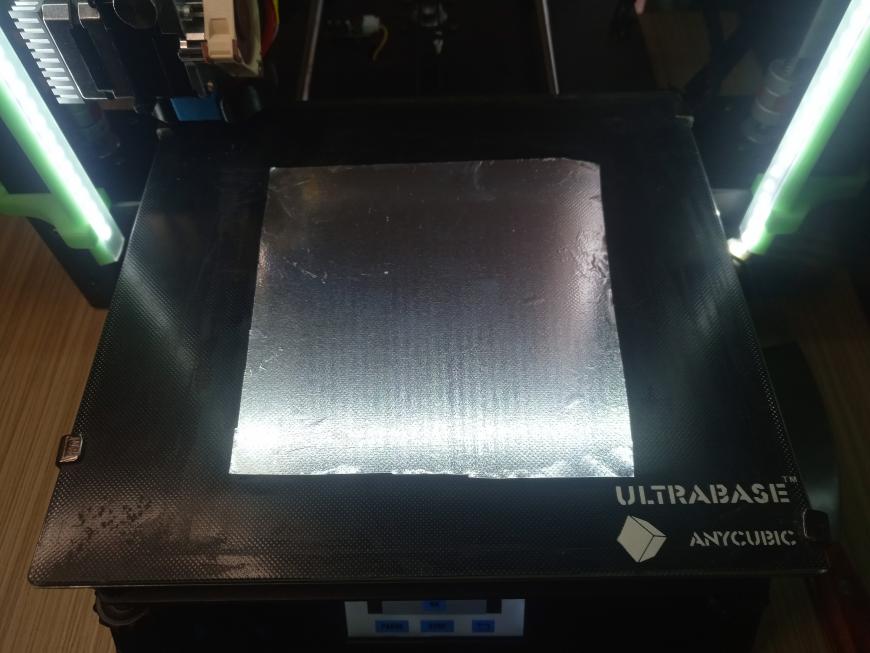

3.4 Адгезия, юбка и кайма

У меня в качестве стола Ultrabase от Anycubic и адгезия настолько суровая, что доставляет трудности при снятии деталей. Адгезив никакой не использую, так что в основном печатаю с «юбкой», «кайма» использовалась только для очень маленьких деталей.

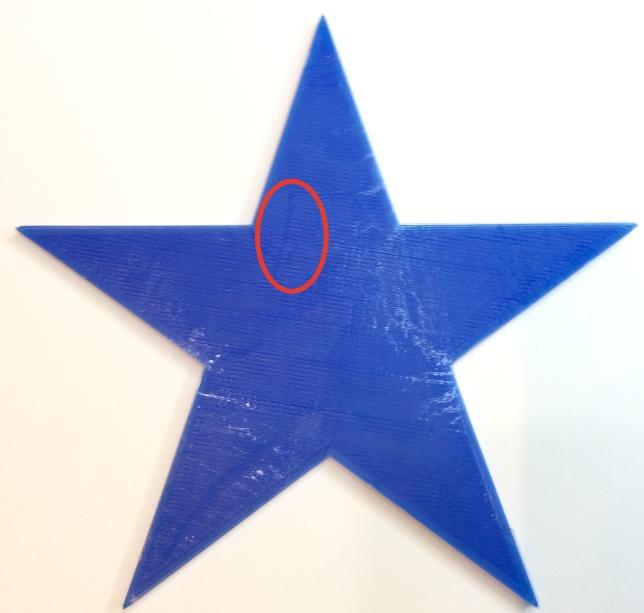

Из-за того, что так и не удалось научиться отделять детали от стола не повредив нижние слои, решил поэкспериментировать с фольгой, подсмотрев это у тех кто работает с изготовлением восковок вручную. Выглядит это следующим образом:

Вырезается нужный кусок фольги (самая обычная из магазина), клеится на клей-карандаш и тканью разглаживается, чтобы выровнять поверхность и выгнать все пузыри с воздухом. Главное, все это делать на разогретом столе, ибо если разровнять фольгу на холодном столе, то при на нагреве вылезут новые пузыри.

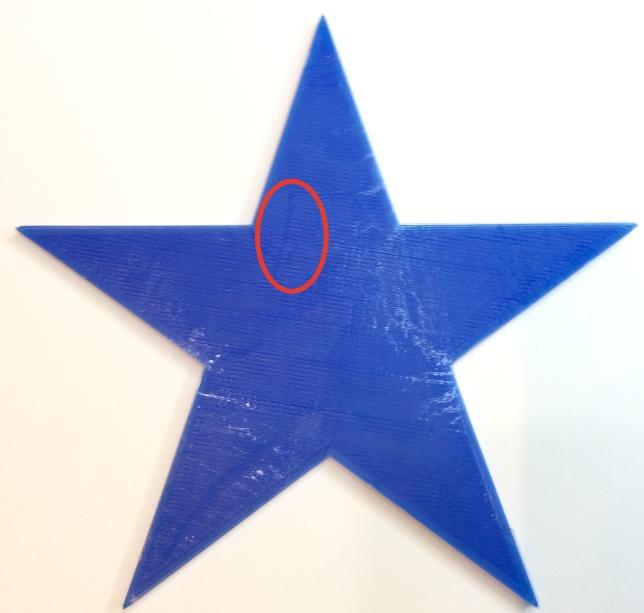

Немного промахнулся с месторасположением фольги, но тут как раз можно увидеть, что ничего страшного не произошло и распечатка удалась. Специально оставил один пузырь с воздухом, чтобы посмотреть что получится. Такую форму выбрал для проверки, будут ли загибаться углы при печати или нет. Итог после печати:

Нижняя поверхность, распечатанная на фольге. На фото, к сожалению это не передать, но поверхность полностью гладкая и нет ни одного дефекта.

А вот место с оставленным пузырем (слои легли не так равномерно, но это можно только увидеть, вся поверхность равномерно гладкая):

Вот нижняя поверхность, распечатанная без фольги и очень аккуратно снятая со стола:

Поверхность почти вся в задирах и шершавая. Звезда в диаметре 120 мм.

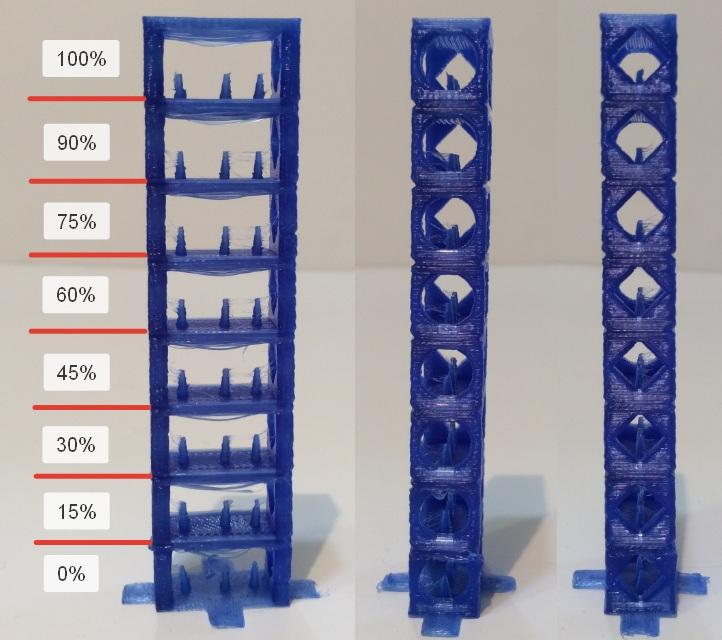

3.5 Поток материала

В качестве модели использовался куб 20х20х20 мм, толщина стенки равна диаметру сопла , заполнение 0%, верхняя крышка отсутствует. После нескольких распечаток поток установился на значении 96,8%.

3.6 Обдув при печати

Сносное качество появилось начиная с 30% и далее почти не изменяется. Остановился на 60%.

3.7 Периметры, дно, крышка и заполнение

Так как детали, распечатанные из воска, имеют относительно небольшой цикл жизни от печати до выплавки из формы, поэтому самое главное, чтобы деталь не теряла геометрию. Исходя из этого, стало интересно проверить до какой степени можно уменьшить толщину крышки, дна, периметров и процент внутреннего заполнения без потери геометрии.

Распечатав несколько моделей стало понятно, что оптимально печатать начиная от 2-х периметров с соплом 0,4 мм. Толщину крышки можно выставлять от 0,6 мм.

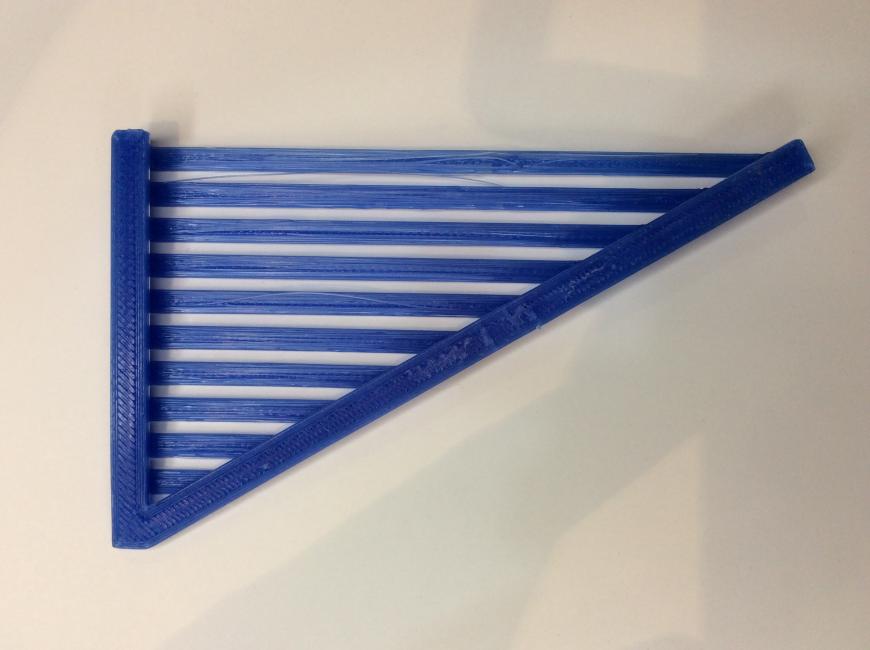

С внутренним заполнением от 15% (шаблон «треугольник», дистанция между линиями 8 мм) можно печатать детали со сложной геометрией («художка», большое количество углов и т.д.), а вот для деталей с более строгой геометрией лучше использовать 20% заполнение (шаблон «треугольник», дистанция между линиями 6 мм).

3.8 Скорость печати

Тут ничего конкретного рекомендовать не могу, так как все зависит от кинематики вашего принтера и очень сильно от геометрии и габаритов печатаемой детали. У меня скорости печати варьируются от 25 до 65 мм\с.

3.9 Ретракты (откаты)

Здесь как выяснилось, есть неоднозначность. У меня подбор длины ретрактов и дальнейшее их использование не вызывало ни каких проблем, а вот в этом

видео на канале

«Prozhektor8kvt», говорится о том, что может забиваться термобарьер. Там есть визуальное представление причины того, почему это происходит, так что будьте аккуратны с данным параметром.

Ретракты отключены:

Блоки получились, а вот столбики не особо хорошего качества.

Ретракты 0,5 мм:

Столбики нормального качества, а вот на блоках появились «сопли».

Ретракты 1 мм:

Блоки и столбики получились хорошего качества. Скорость ретрактов выставлена на 25 мм/с.

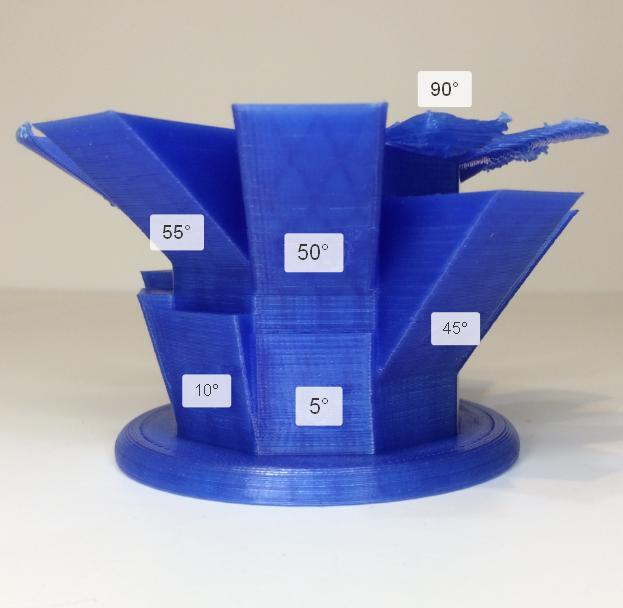

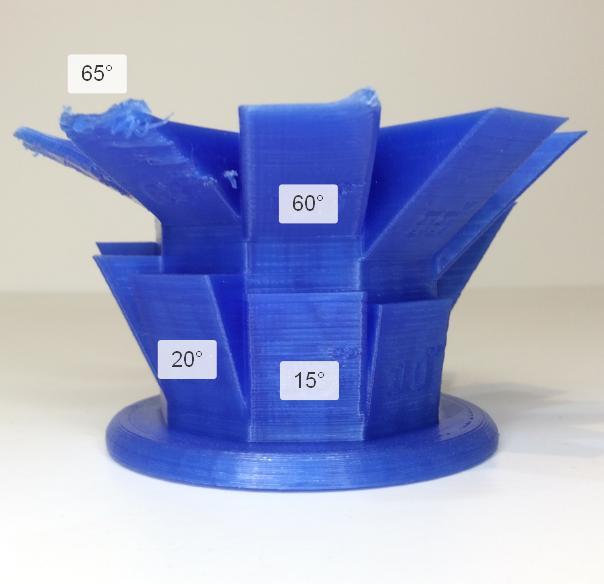

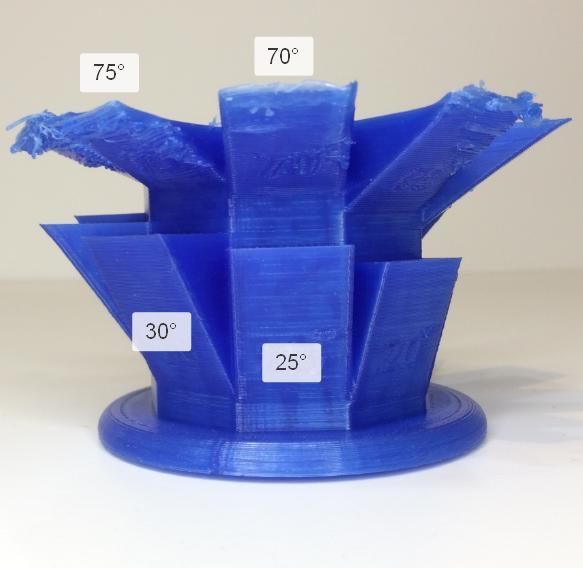

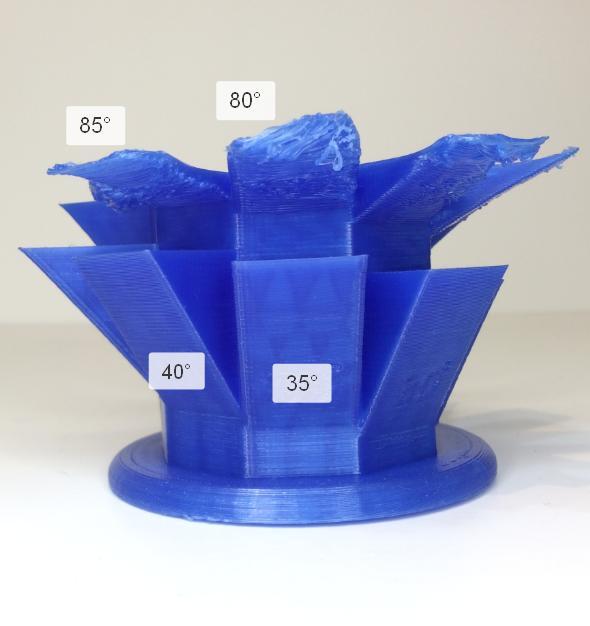

3.10 Углы нависания

От 5° до 55° включительно дефекты отсутствуют, на 60° загнулся один угол, а вот от 65° это уже не печать, а один сплошной дефект.

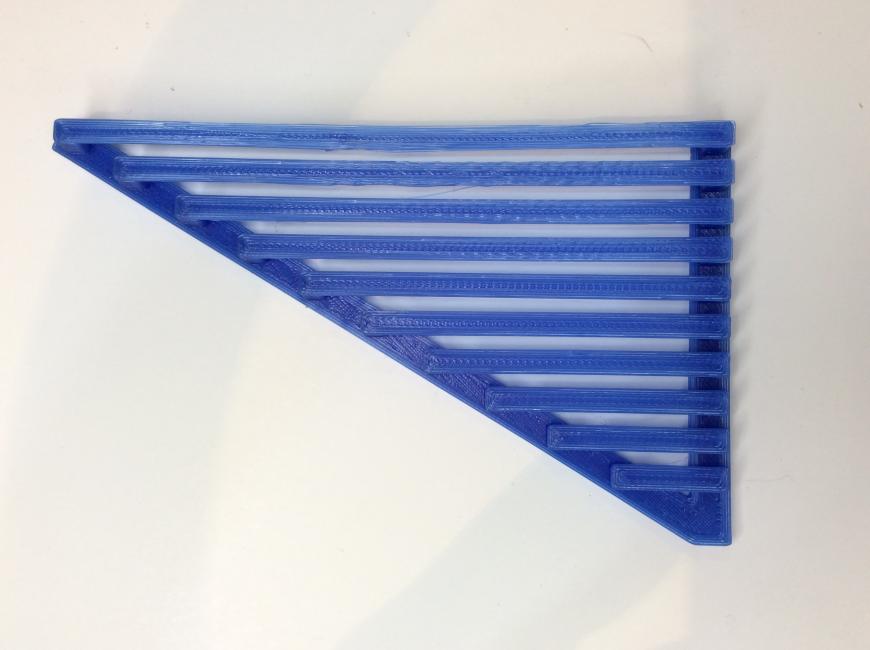

3.11 Мосты

Даже 10 мм мост был с небольшими провисаниями, остальные можете увидеть на фото.

С тем учетом, что при отделении поддержек на этом материале не возникает сложностей, то лучше всего их и использовать.

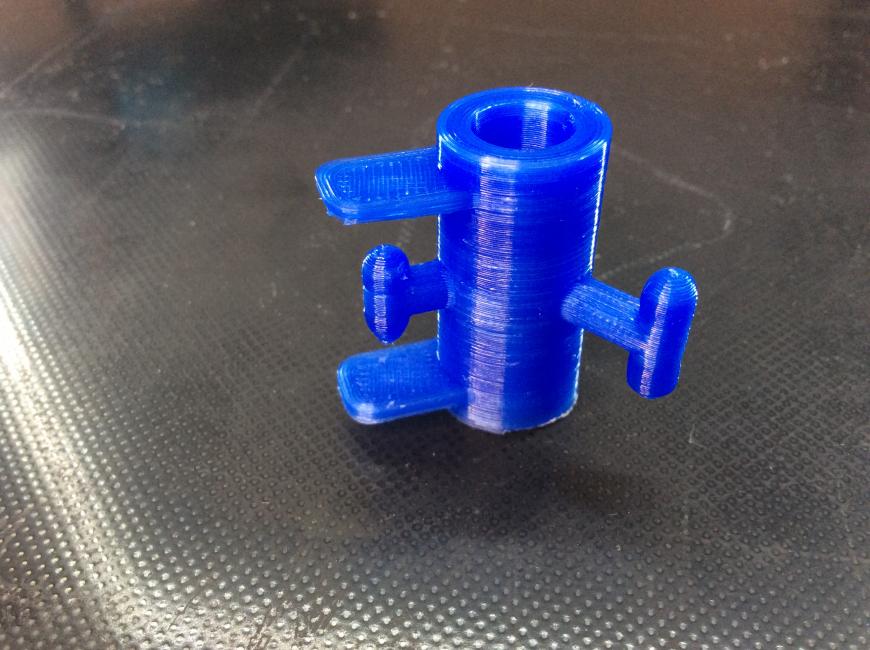

3.12 Поддержки

Использовать поддержки при печати воском одно удовольствие. И вот почему:

1. Не требуются бокорезы, пассатижи и другой грубый инструмент, можно обойтись одним лишь пинцетом.

2. Почти все можно снять прямо на столе, не снимая деталь.

3. Из-за того, что материал довольно гибок, отломать что-то нужное при снятии поддержек, для этого потребуется применить особый навык.

4. Поддержки отделяются от основной детали без каких либо проблем.

5. На основной детали почти не остается следов при отделении поддержек.

Следует учесть, что для каждой детали, стоит выбирать индивидуально какие поддержки использовать, обычные или древовидные.

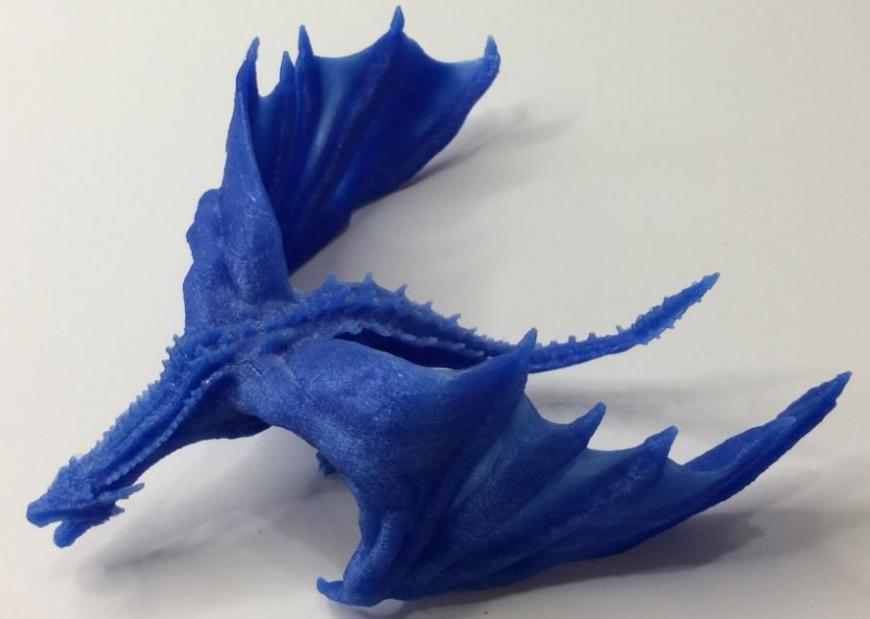

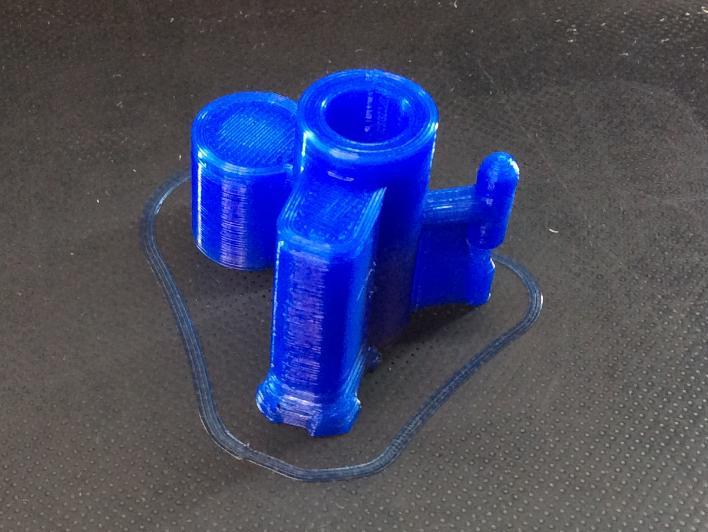

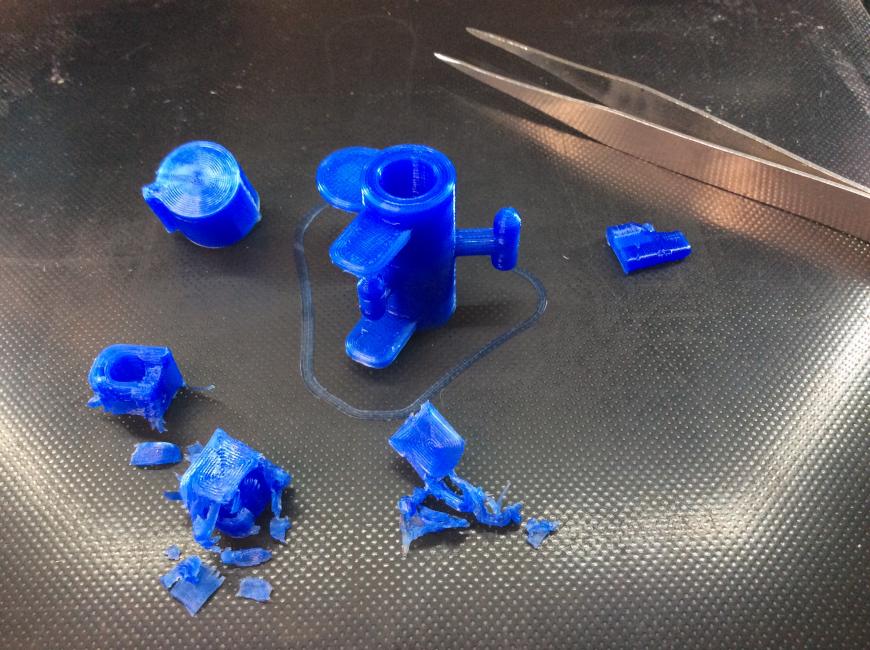

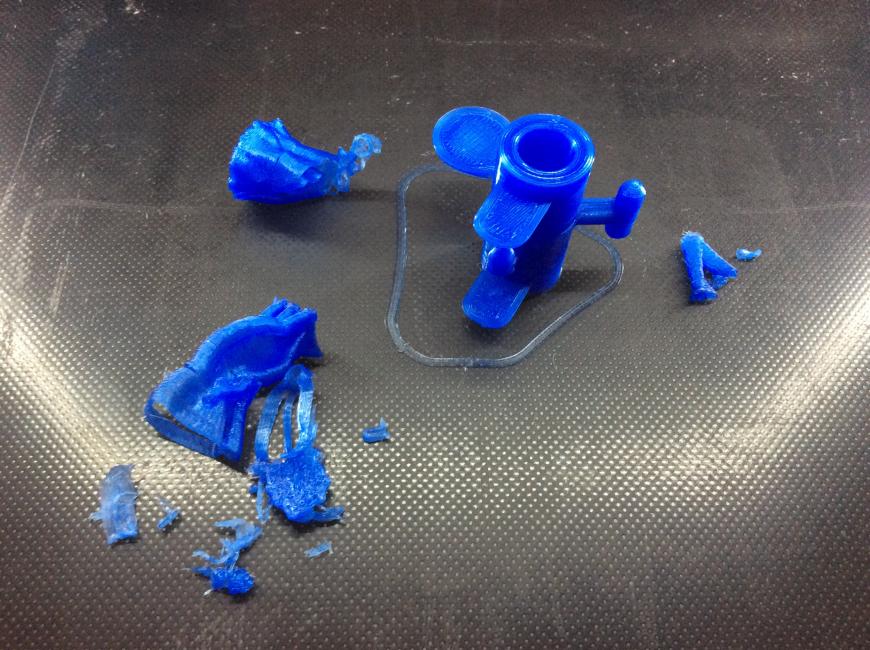

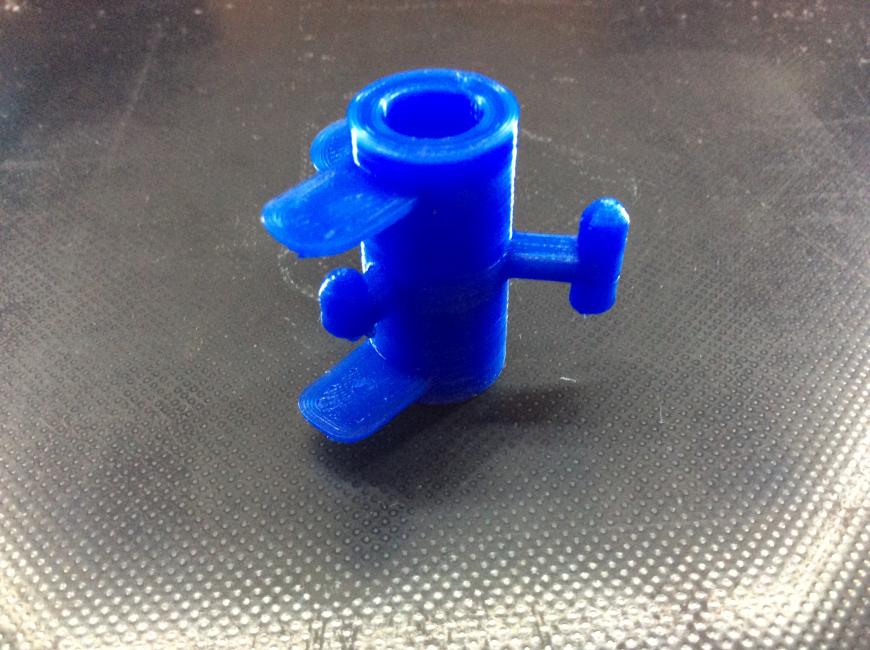

Обычные:

Места стыковки поддержек и основной детали:

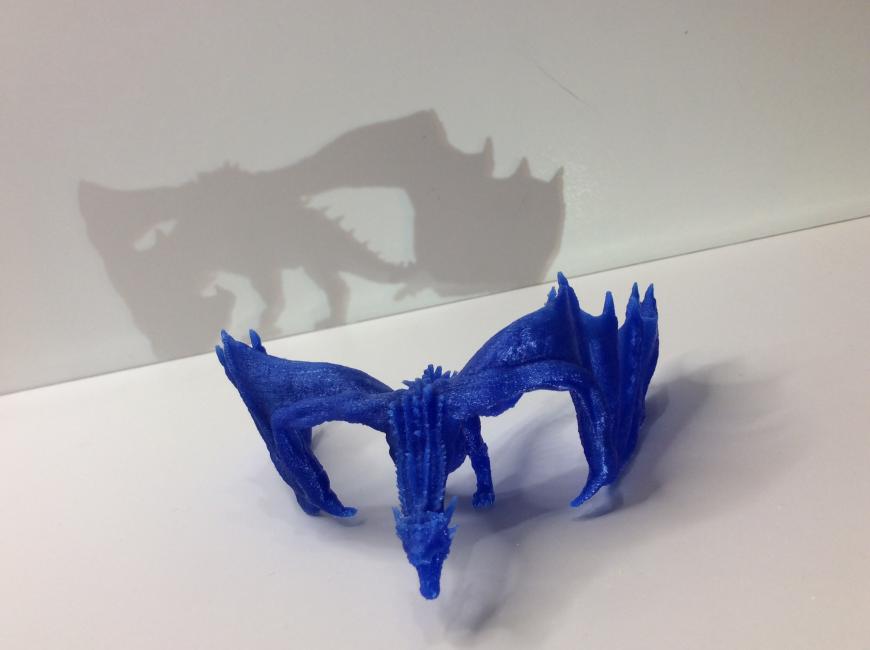

Древовидные:

Места стыковки поддержек и основной детали:

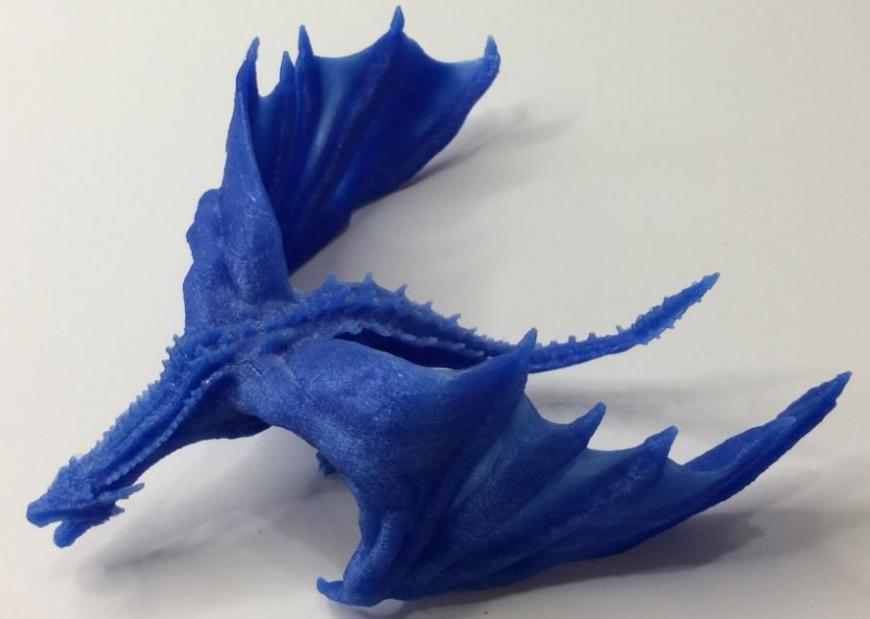

На фото видно, что расход материала при использовании древовидных поддержек ниже, но качество поверхности никуда не годится, да еще и некоторые части детали не полностью распечатались.

Модель увеличена относительно оригинала до 30 мм по высоте.

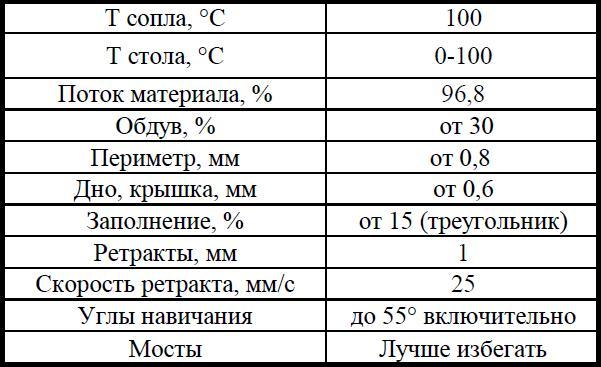

Судя по фото можно было бы сделать очевидный вывод, что древовидные поддержки никуда не годятся, но вот это не совсем так. Пример использования на «художественной» модели:

Повторюсь, как писал выше, выбирать вид поддержек необходимо исходя из того, что вы планируете печатать.

3.13 Усадка материала

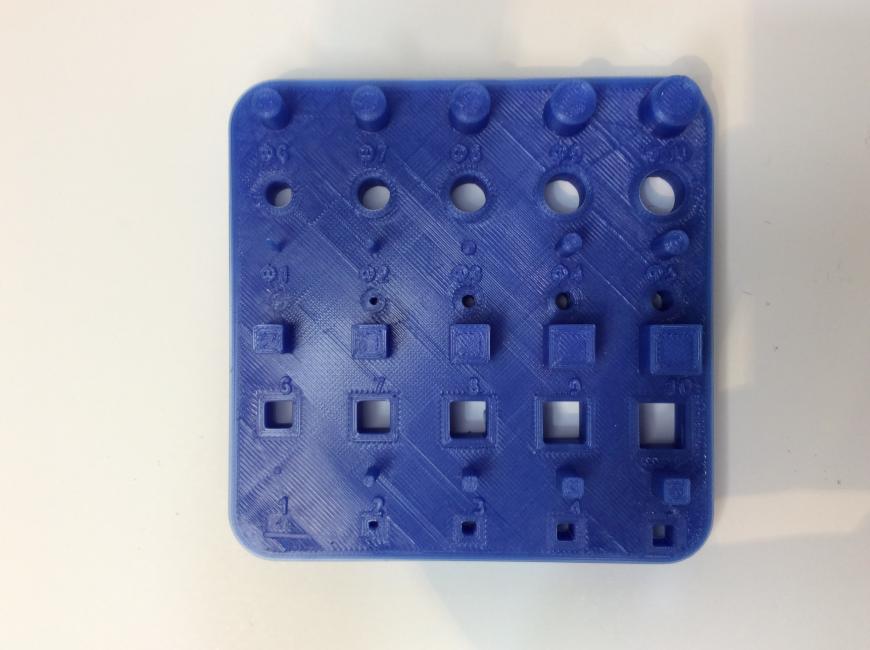

Усадку проверял на модели ниже, пока снимал размеры умудрился сломать пару столбиков.

Паз в виде квадрата со стороной 1 мм и отверстие диаметром 1 мм не распечатались, оказались полностью залиты воском.

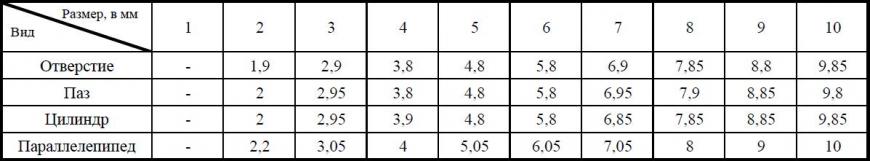

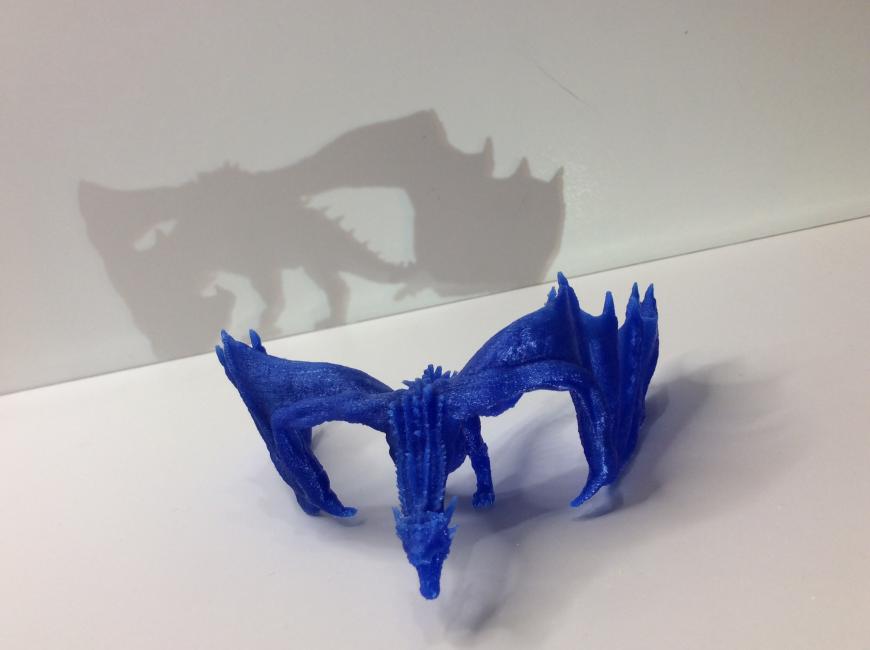

Результаты получились довольно неоднозначные, выводы на ваше усмотрение, просто оставлю сводную таблицу с полученными результатами.

3.14 Сводная таблица

Еще раз напоминаю, что данные настройки индивидуальны и предоставлены в качестве примера.

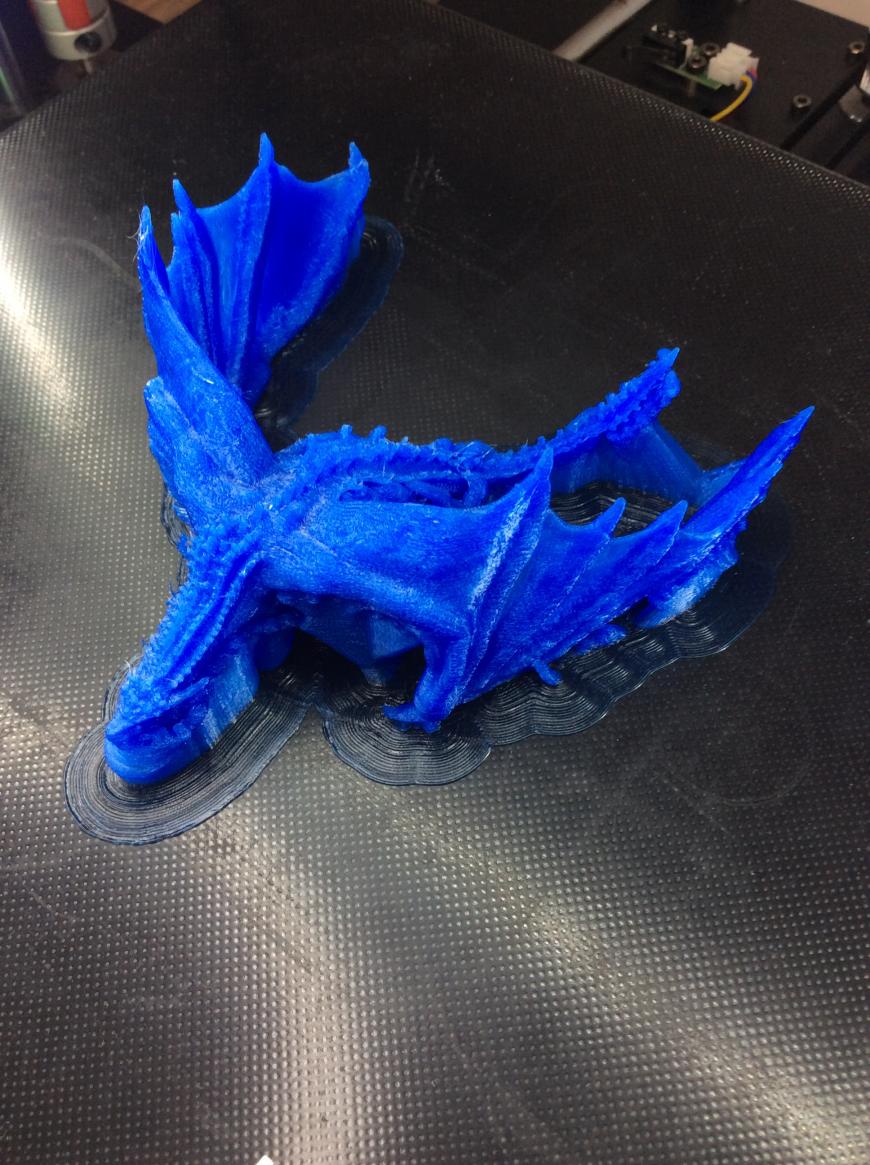

3.15 Результаты настроек

Ну и чуть-чуть фото тестовых деталей и того, что уйдет на отливку.

Как же ж без 3DBenchy?

Астронавт:

И снова дракон:

И самый любимый тест в окончании настроек материала. Болт и гайка М20х1,5. Угол при вершине 60°.

3.16 Вторая жизнь

Отходы от поддержек, каймы и неудавшихся распечаток было бы естественной реакцией отправить в мусорное ведро, но это не обычный пластик с которым мы привыкли работать, а модельный воск. При помощи самого дешевого паяльника или воскотопки (восколита), можно переплавить отходы в небольшие бруски и в дальнейшем использовать их при ремонте своих деталей или для дополнительной наплавки литниковой системы.

Воскотопки у меня не нашлось, а вот паяльник естественно завалялся. С помощью него я переплавил большую часть тестовых моделей, которые вы видели выше. Технология элементарная, находим кусок железяки, греем паяльник и просто сидим, плавим и наслаждаемся процессом стекания воска по жалу паяльника на пластину. Можно конечно и ничего не переплавлять, но бруски примерно одинакового размера, все-таки проще хранить. Вот такая первая клякса получилась:

4. Заключение

Материал мне очень понравился, трудностей при настройке никаких не возникло. Единственное это то, что нужно делать чуть больше телодвижений при замене материала на принтере, в остальном, хорошо поработав над параметрами, этот материал будет только радовать вас и расширит ваши возможности.

Спасибо за уделенное время и надеюсь, что данная статья будет вам полезна при освоении этого интересного материала!

Полезные ссылки на почитать и на посмотреть:

Ссылки на использованные модели:

Прошивка и Arduino IDE :

Комментарии и вопросы

Я не правил скоростя. Просто т...

Крылья - самая сложная вещь дл...

Расходники там фотополимерная....

Добрый день/вечер/ночь , товар...

Недавно купленный K2 Pro Combo...

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...