Печать филаментом ABS-PA GF-8 от компании Filamentarno

Доброго времени суток, уважаемые читатели!

Содержание статьи будет следующее:

1. Введение

2. Настройка параметров печати

3. Заключение

Что на фото будет понятно ближе к концу статьи.

1. Введение

Производитель описывает материал следующим образом:

Композит на основе ABS/PA (смесь акрилонитрилбутадиенстирола и полиамида PA6) с добавлением 8% стекловолокна. Подходит для печати конечных изделий, где требуется высокая ударопрочность и стойкость к ультрафиолету. Инертен к большинству доступных химических растворителей (идеален для печати подкапотных деталей и автотюнинга).

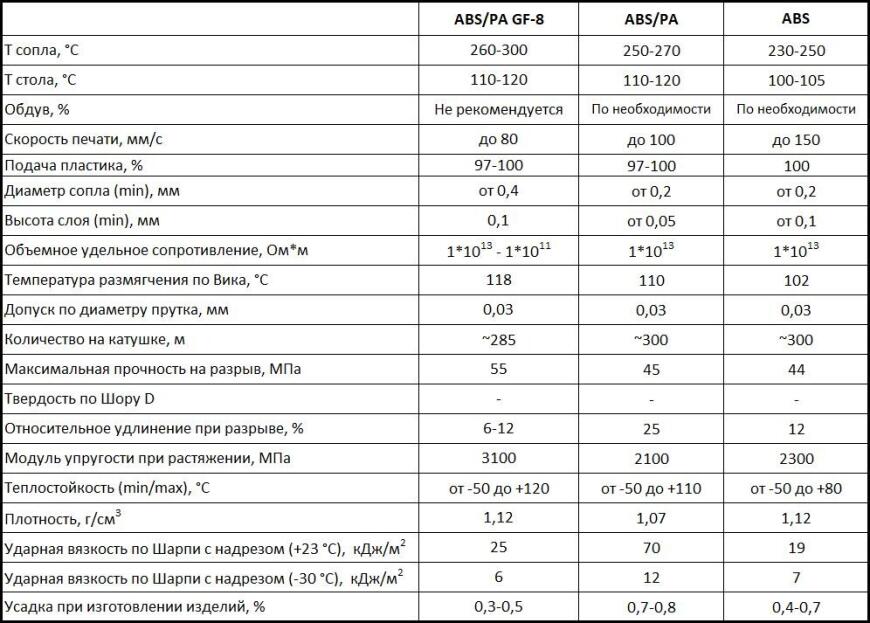

Если быть внимательным, то описание ABS/PA GF-8 не отличается от ABS/PA, а вот характеристики отличаются и их можно сравнить в таблице ниже.

Данный материал инженерно-технического назначения, но с тем учетом, что это композит, он имеет прекрасный внешний вид после печати. На мой взгляд, только из-за внешнего вида распечатанных деталей, его можно использовать и для художественных деталей, правда это будет дороговато.

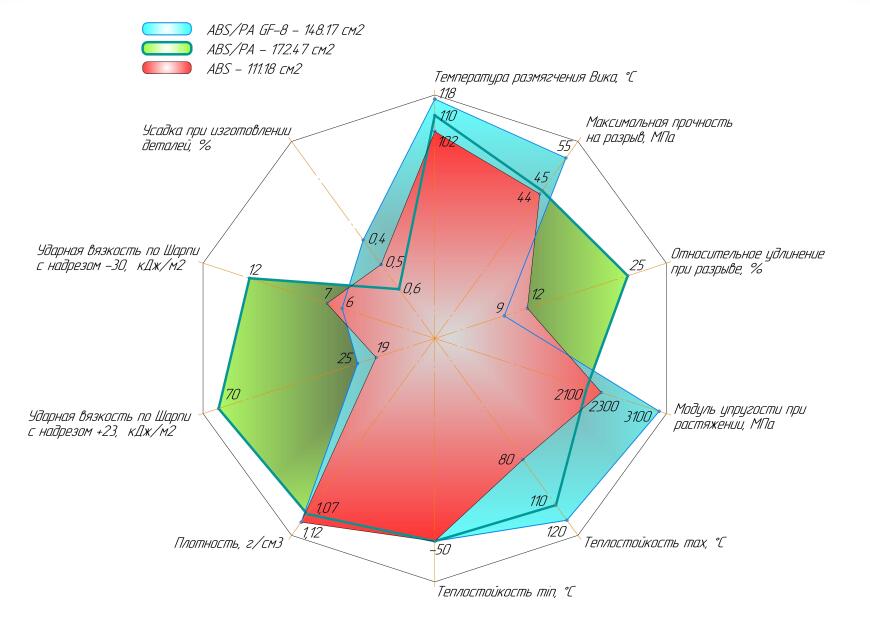

Решил поэкспериментировать с визуальным представлением данных, по механическим характеристикам. Данная версия пробная, очень бы хотелось ее еще доработать. Excel к сожалению не помог в создании данной диаграммы из-за его определенных ограничений, поэтому начертил все сам соблюдая пропорции. Ось с усадкой инвертирована, так как чем она больше, тем хуже характеристика материала. Рядом с названием материала указана площадь, занимаемая им в диаграмме. Очень интересно, что думаете по поводу данной диаграммы, если есть мысли пишите их в комментариях.

При печати данным материалом присутствует небольшой запах, чувствуется он в основном только у самого принтера в камере, на расстоянии в несколько метров, где я обычно прибываю, запаха нет. Помещение обязательно должно быть проветриваемым, хотя это относится ко все материалам в 3D печати. Например, когда печатаю Titan GF-12, то принтер выселяю от себя подальше, с ABS/PA GF-8 в этом плане все нормально.

Если ближайший родственник обычный ABS/PA сушить надо, но можно работать один или два дня, то с данным композитом такой фокус не прокатит. Материал нужно сушить, сушить, сушить и если вы думаете, что он высох еще разок его просушить и тогда в принципе еще раз просушив можно начать печатать. А теперь серьезно, желательно вообще печатать из сушилки напрямую. Я печатал грубо 8 часов, потом 4 часа сушил при температуре в 70 ºС. Производитель рекомендует сушить 2 часа при 90 ºС.

Пруток при изгибе не белеет, согнуть пополам нельзя, при угле чуть более 90º трескается.

Печать производилась на принтере Hercules 18, но моя версия имеет немного больше возможностей в плане температур.

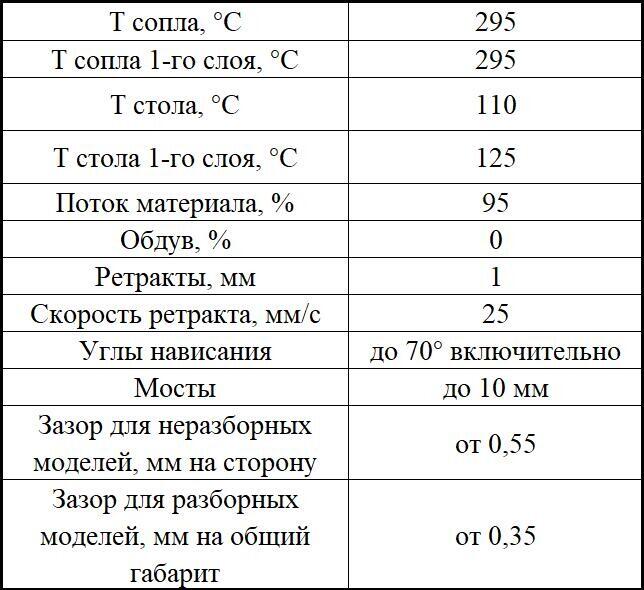

2. Настройка параметров печати

Учтите, что для каждого принтера настройки будут индивидуальны, фото и описание приведены в качестве ориентира и для облегчения жизни при самостоятельной работе с данным материалом.

2.1 Температура сопла и обдув

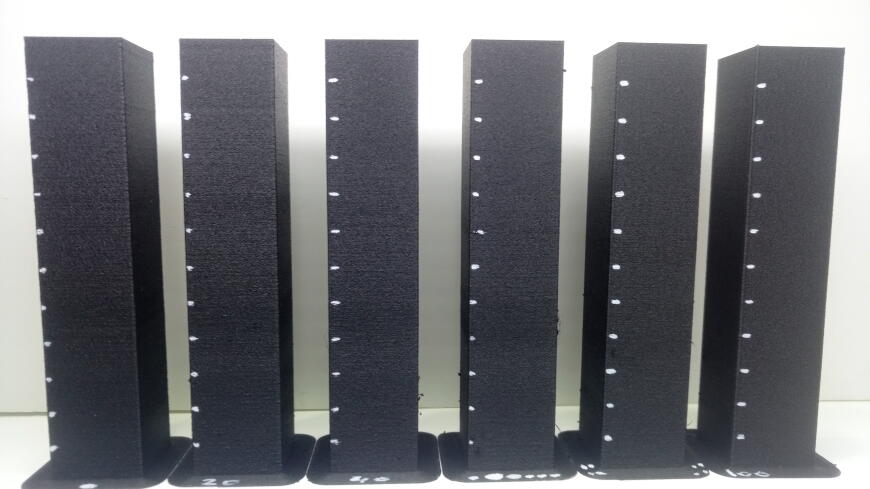

На данных столбиках диапазон подбираемых температур был от 250 до 305 ºС (шаг в 5 ºС) и параллельно проверялся обдув от 0 до 100% (шаг 20%). При этом рекомендации производителя были в диапазоне 260-300°С, без обдува.

На фото выше, слева столбик с 0% обдува, справа 100%. Температура внизу 305 ºС и плавно понижается к верхней части до 250 ºС.

Результаты по обдуву получились следующие:

0% – самое нормальное качество, без внешних дефектов;

20% - на внешней поверхности появилось около 5 дефектов в виде «соплей»;

40 – 100 % - с увеличением обдува количество дефектов увеличивалось.

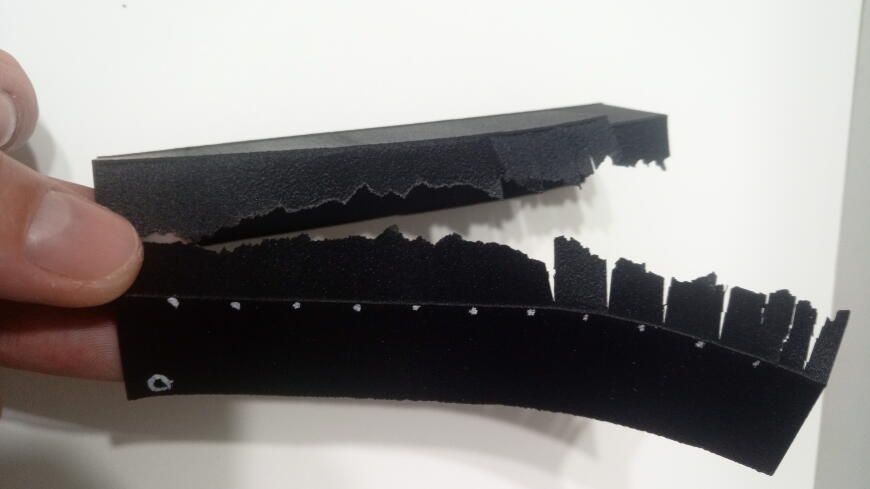

Так как все распечатки внешне выглядели одинаково и было непонятно какая из них лучше и какую температуру в итоге выбрать, было произведено «контролируемое разрушение») Сначала просто их разрезал рядом с углом и потом рвал поперек слоев. Оценка конечно субъективная, но пока за неимением других возможностей самое оно.

Без обдува.

При 20% обдуве порвать образец было немного проще, чем образец без обдува, плюс периодически, на участке где печать производилась на высокой температуре образец иногда расходился по слоям.

От 40 % обдува столбики начинали расслаиваться в процессе резки ножницами (можно увидеть на общем фото), так что рвал их просто для того, чтобы посмотреть как они будут себя вести.

Как видно на фото при температурах ниже 270 ºС включительно, разрушение происходит по слоям (больше напоминает хрупкое разрушение), при температуре выше разрушение происходит рваным швом и по слоям не расходится и напоминает вязкое разрушение.

Дабы немного отойти от места, где происходит хрупкое разрушение, дальнейший диапазон для окончательного теста будет 280 – 305 ºС, с шагом в 2-3 ºС.

Образец также полностью выглядел хорошо, так что его тоже пришлось порвать и самая нормальная температура была в районе 295 ºС, на сколько можно судить чувствуя пальцами как рвется пластик.

2.2 Температура стола

Материал также как и ABS/PA, оказался очень чувствительным к калибровке стола, поэтому если видите, что деталь на столе держаться отказывается, перепроверьте калибровку. В качестве адгезива использовался клей Иолай.

Тестировал температуру стола с помощью модели размерами 190х10х50 мм, без дна и крышки, без заполнения и толщиной стеки в два прохода (1 мм). Данную модель довольно сложно удержать на столе, поэтому внимательно отслеживал процесс печати и смотрел как будет себя вести модель.

Результаты получились следующие:

1. Без каймы был проверен диапазон от 95 до 125 ºС. После того как модель поднималась на несколько мм, углы сразу начинали загибаться;

2. С каймой при температуре 110 ºС результат аналогичен первой описанной попытке;

3. С каймой при температуре 125 ºС модель продержалась дольше и примерно через 10 мм начали загибаться углы;

4. С каймой при температуре первого слоя 125 ºС и температурой немного ниже для последующих слоев, модель начала печататься значительно дольше. После нескольких разных комбинаций самый лучший результат оказался: первый слой 125 ºС, последующие 110 ºС, кайма не меньше 3мм.

Если кайму с детали снимать сразу после печати, она отходит хорошо, если оставить на какое-то неопределенное время будет крошиться и снять уже немного труднее.

2.3 Поток материала

Сначала как обычно в качестве модели использовался куб 25х25х25 мм, толщина стенки равна диаметру сопла, заполнение 0%, верхняя крышка отсутствует. После нескольких распечаток стало понятно, что что-то идет не так.

Схема была такая: печатаю – измеряю толщину стенки – понижаю поток – снова печатаю – измеряю. Вот тут-то схема и дала сбой, поток все понижался, а толщина стенки не хотела приближаться к необходимому значению. На довольно низком значении потока, был распечатан тестовый куб и на нем проявлялись пропуски.

Было принято решение вернуть поток обратно на 100 % и подбирать его исходя из заполнения тестового куба.

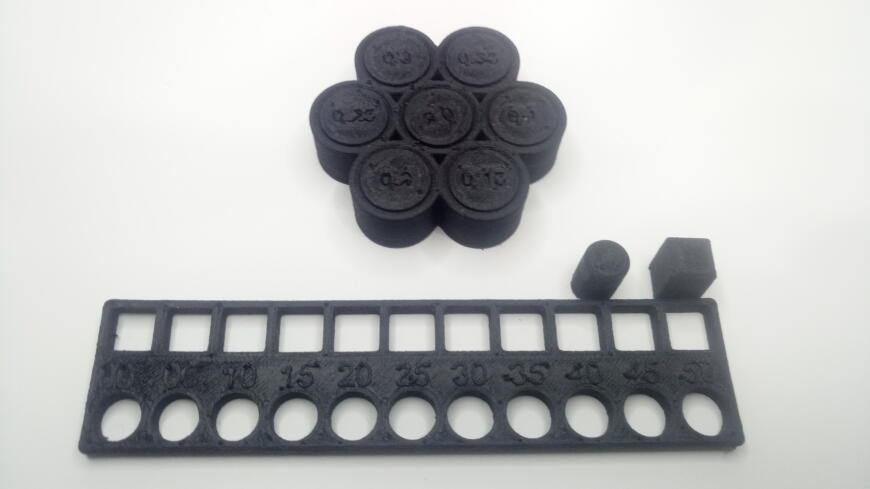

Спустя несколько распечатанных моделей поток установился на значении 95% (слева направо 100%, 95%, 90%, 75%).

2.4 Ретракты (откаты)

Самый хороший результат получился при скорости 25 мм/с и длиной ретракта 1 мм.

2.5 Усадка материала

Печатался цилиндр диаметром 20 мм и деталь смешанной формы (внизу куб со сторонами 20 мм, сверху на нем цилиндр диаметром 20 мм и через них проходит сквозное отверстие диаметром 10 мм).

Среднее значение по усадке получилось 0,5%. При добавлении стекловолокна к ABS/PA усадка значительно уменьшилась (была 1,75-1,90%).

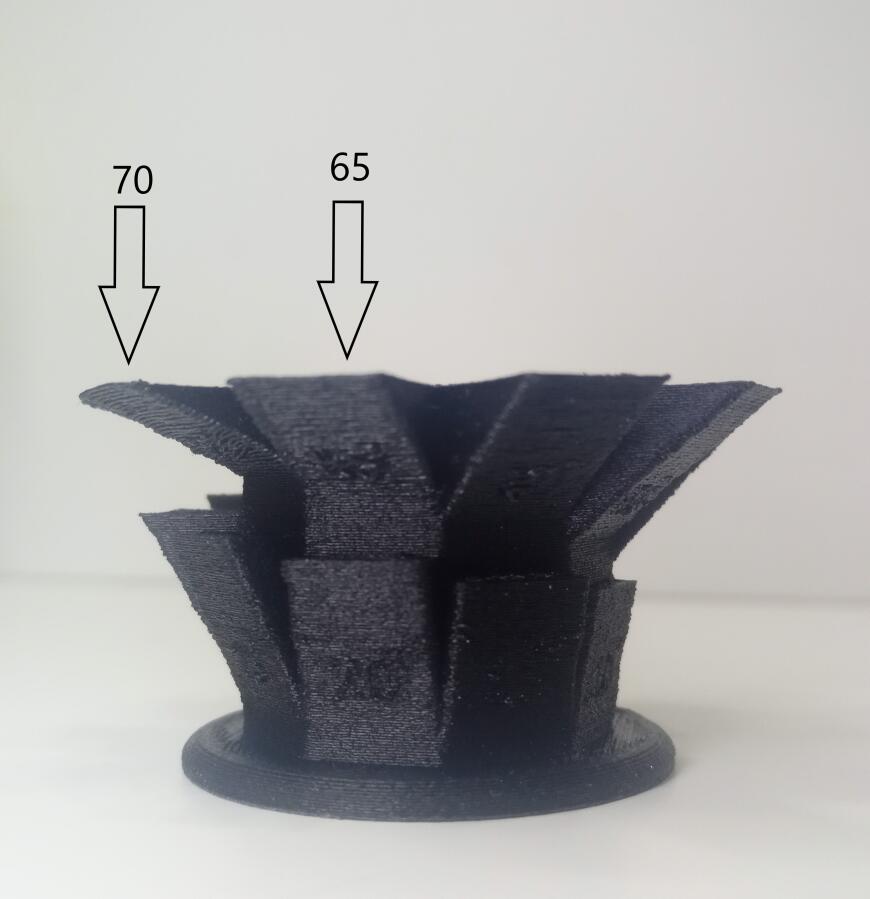

2.6 Углы нависания

В оригинале модель для проверки углов нависания довольно большая, поэтому сделал ее масштаб 60%. При печати нависающих элементов от 5° до 70° включительно дефекты отсутствуют (ABS/PA 5°-65°) и это очень хороший показатель. При 75° не сказать, что очень плохое качество, в принципе можно печатать и при таких углах. От 80° качество уже совсем не годится.

2.7 Мосты

При использовании данного материала, я бы избегал мостов. На 10 мм уже начинают проявляться провисания, а при увеличении расстояния становится только хуже.

2.8 Поддержки

Поддержки отделяются, но с очень большим трудом, адгезия просто суровая. Материал при отделении ведет себя не как хрупкий, а как вязкий. Если печатать этим материалом используя поддержки, желательно чтобы деталь была не очень маленькая и доступ к поддержкам был очень хороший.

Первую модель для проверки увеличил до масштаба 150%. Отделялось довольно сложно, да еще и умудрился отломать кусок модели, она отделилась вместе с поддержкой (на фото справа). Распечатав вторую модель, уже отделял поддержки более аккуратно, но времени на это ушло гораздо больше.

Модель, которая предназначена для понимания какие зазоры можно закладывать при моделировании для печати неразборных деталей, показала следующие результаты (указаны размеры зазора на одну сторону):

- 0,55-0,6 мм для свободного вращения;

- 0,50 мм, вращается без люфтов, единственная часть, которая вращалась в модели;

- 0,35-01 мм, провернуть не удалось;

Модель, для проверки зазоров под сборку деталей, показала следующие результаты (указаны размеры увеличения отверстия на общий габарит):

1. Для цилиндрического сечения:

- 0-0,25 мм, цилиндр не устанавливается в отверстие;

- 0,30-0,40 мм, цилиндр устанавливается в отверстие с большим усилием;

- 0,45-0,50 мм, цилиндр устанавливается в отверстие туго;

2. Для квадратного сечения:

- 0-0,20 мм, параллелепипед не устанавливается в паз;

- 0,25-0,30 мм, параллелепипед устанавливается в паз с большим усилием;

- 0,35-0,40 мм, параллелепипед устанавливается в паз туго;

- 0,45-0,50 мм, параллелепипед устанавливается и сидит туго;

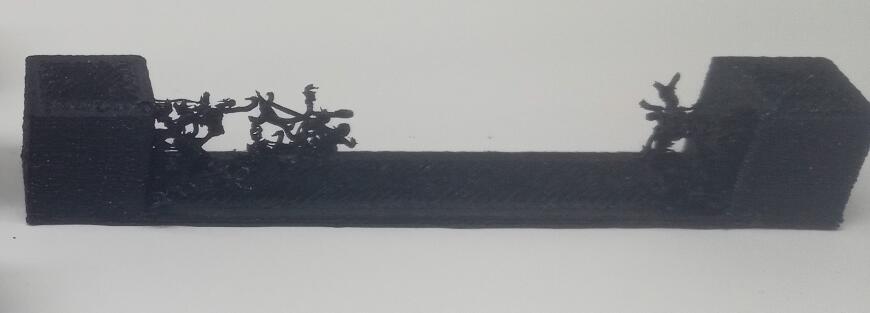

2.10 Признаки сырого филамента

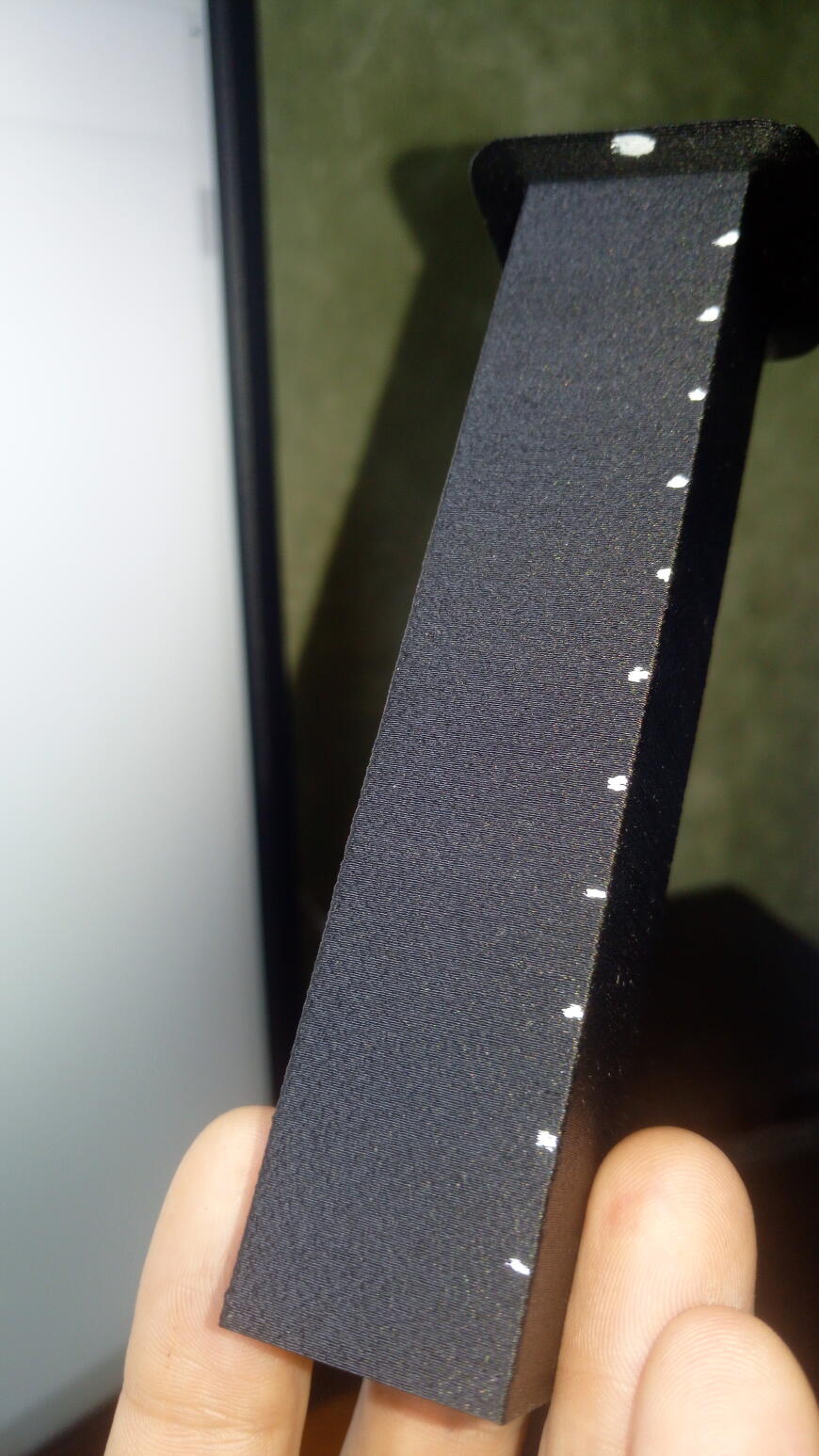

На фото слева филамент сухой, справа сырой. Можно увидеть, как перепад по цвету, так и появившиеся «сопли».

На фото ниже ретракт, при котором печатались все модели, за тем исключением что филамент сырой.

Если видите такие признаки на модели, материал определенно нужно отправлять сушиться.

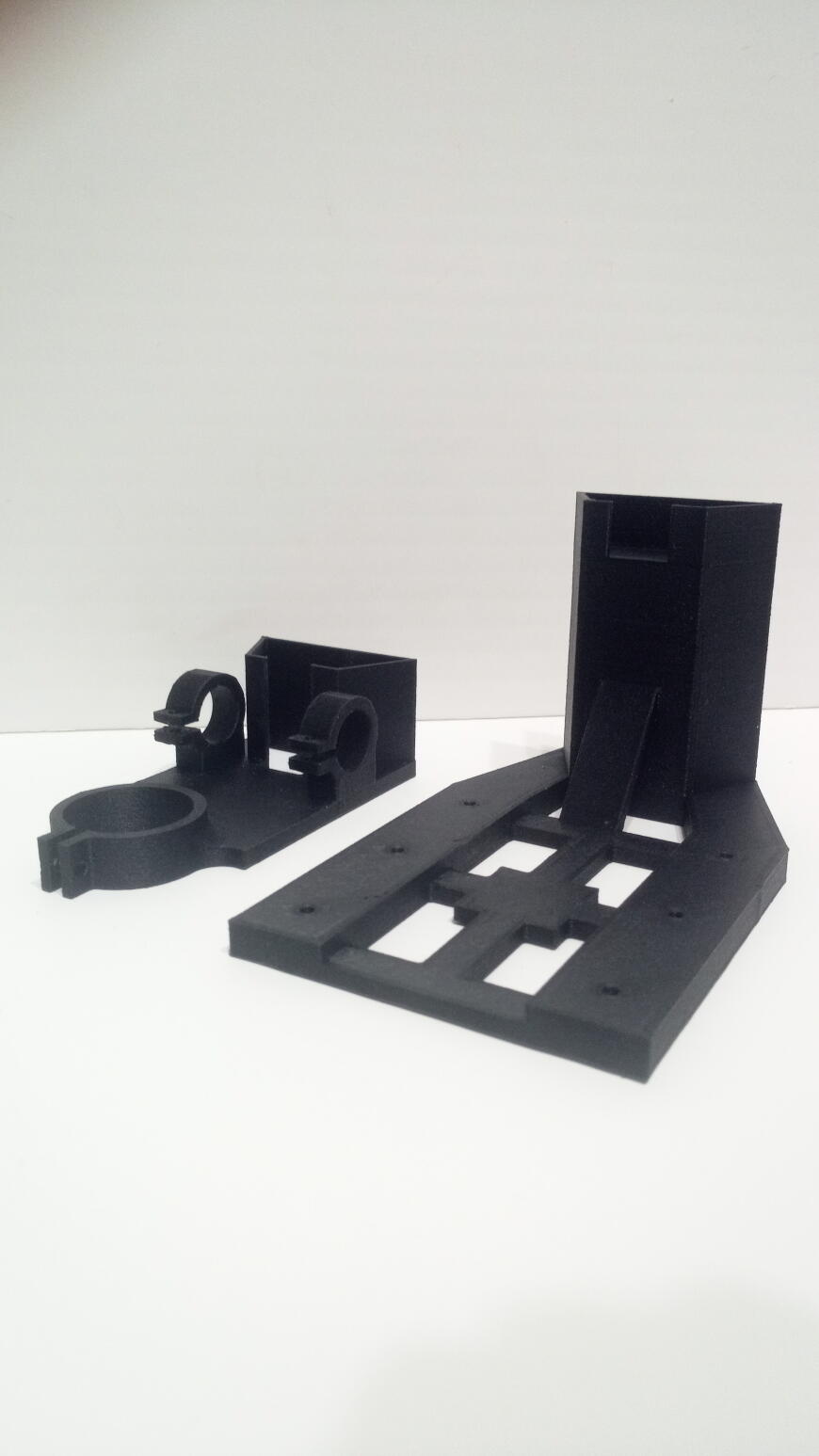

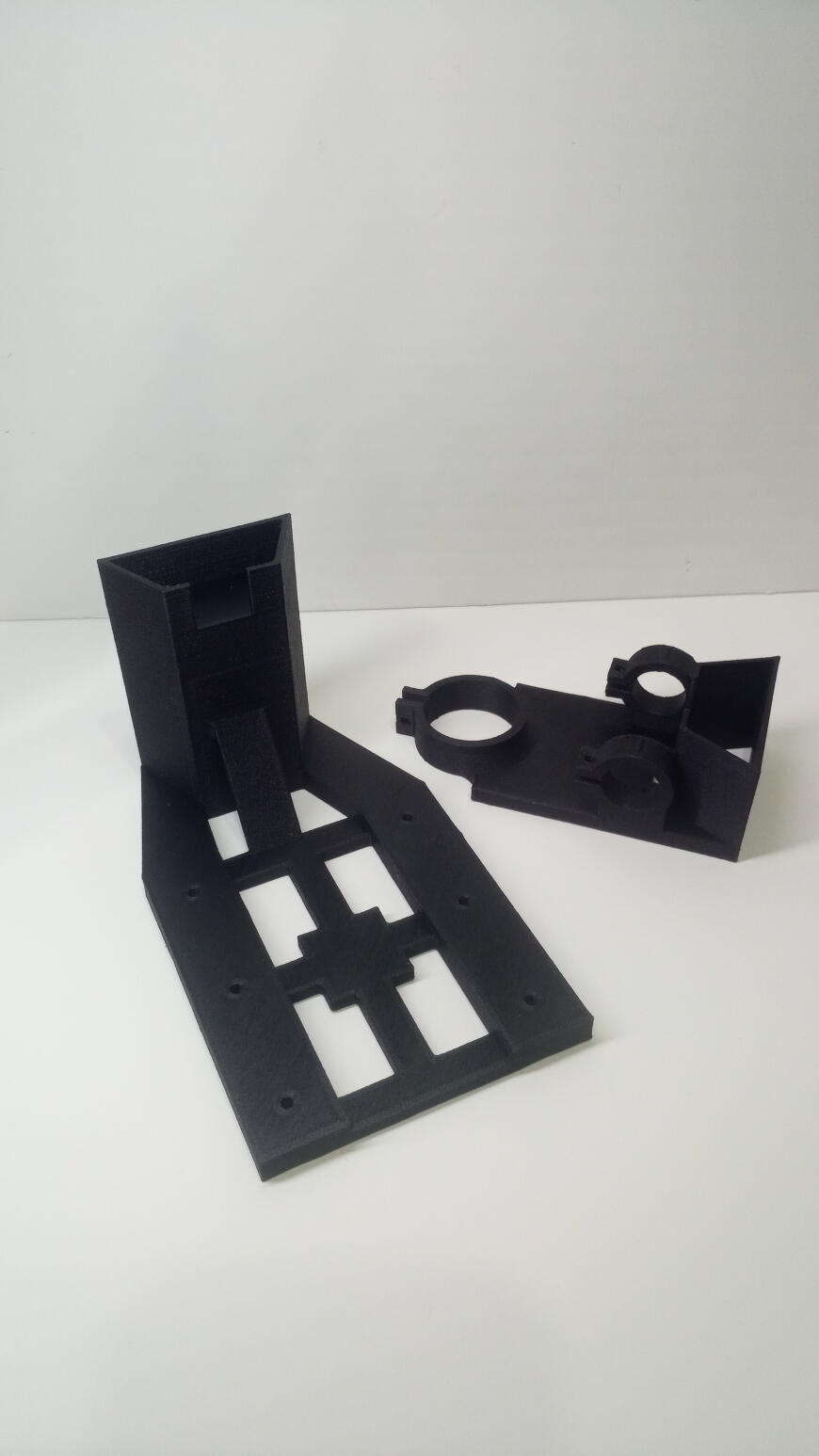

2.11 Примеры печати после настроек

Данные модели печатались для проверки всех настроек. Они имеют и острые углы, и нависающие элементы. Их габариты 142х88х82 мм (7 часов печати) и 114х56х36 мм (4 часа печати).

Детали предназначены для штатива китайского микроскопа. Остальная часть деталей печаталась из PLA. Штатив стоит в собранном состоянии, только в нем не хватает винтов)) Все никак не успеваю съездить за ними.

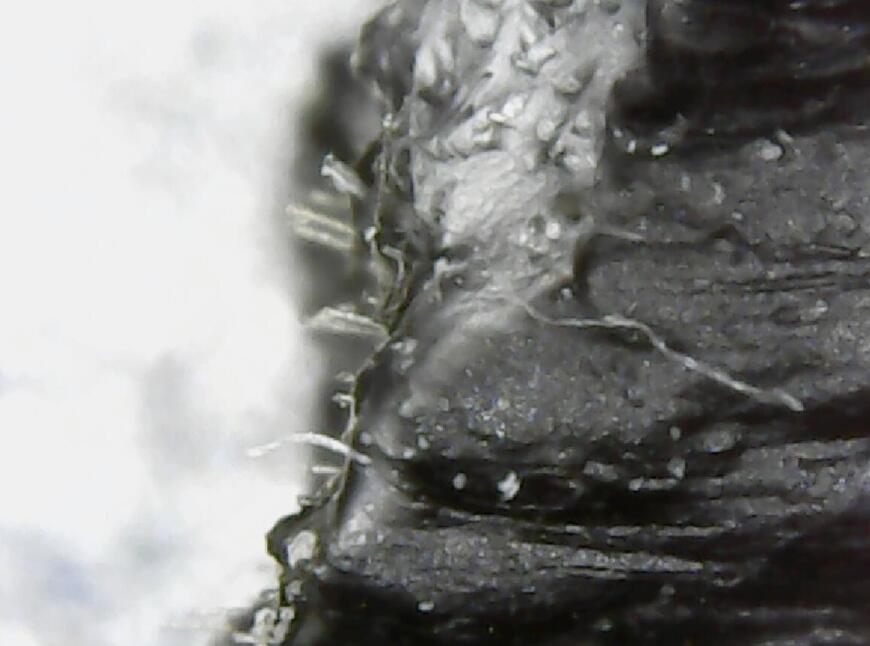

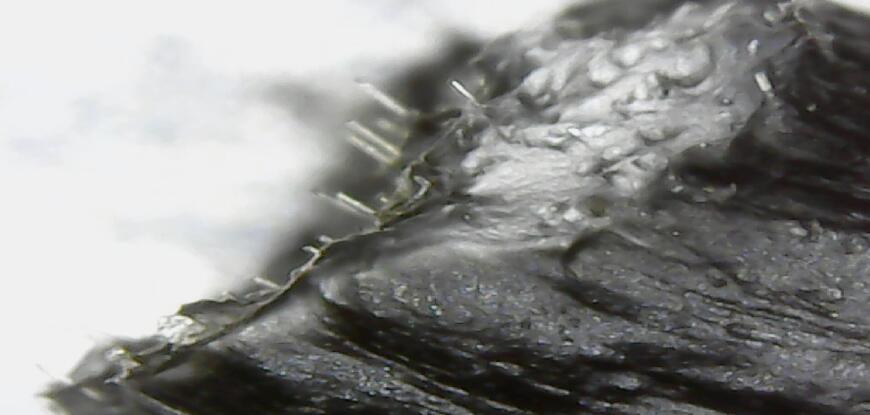

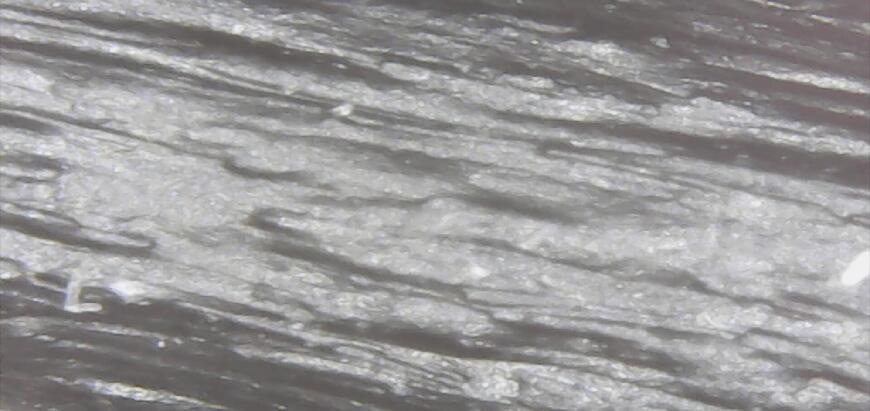

А вот такие фото можно получить с данного микроскопа:

Возможно, вы уже догадались, что это ABS/PA GF-8. Первое фото его излома (в том числе и в начале статьи), второе просто поверхность прутка.

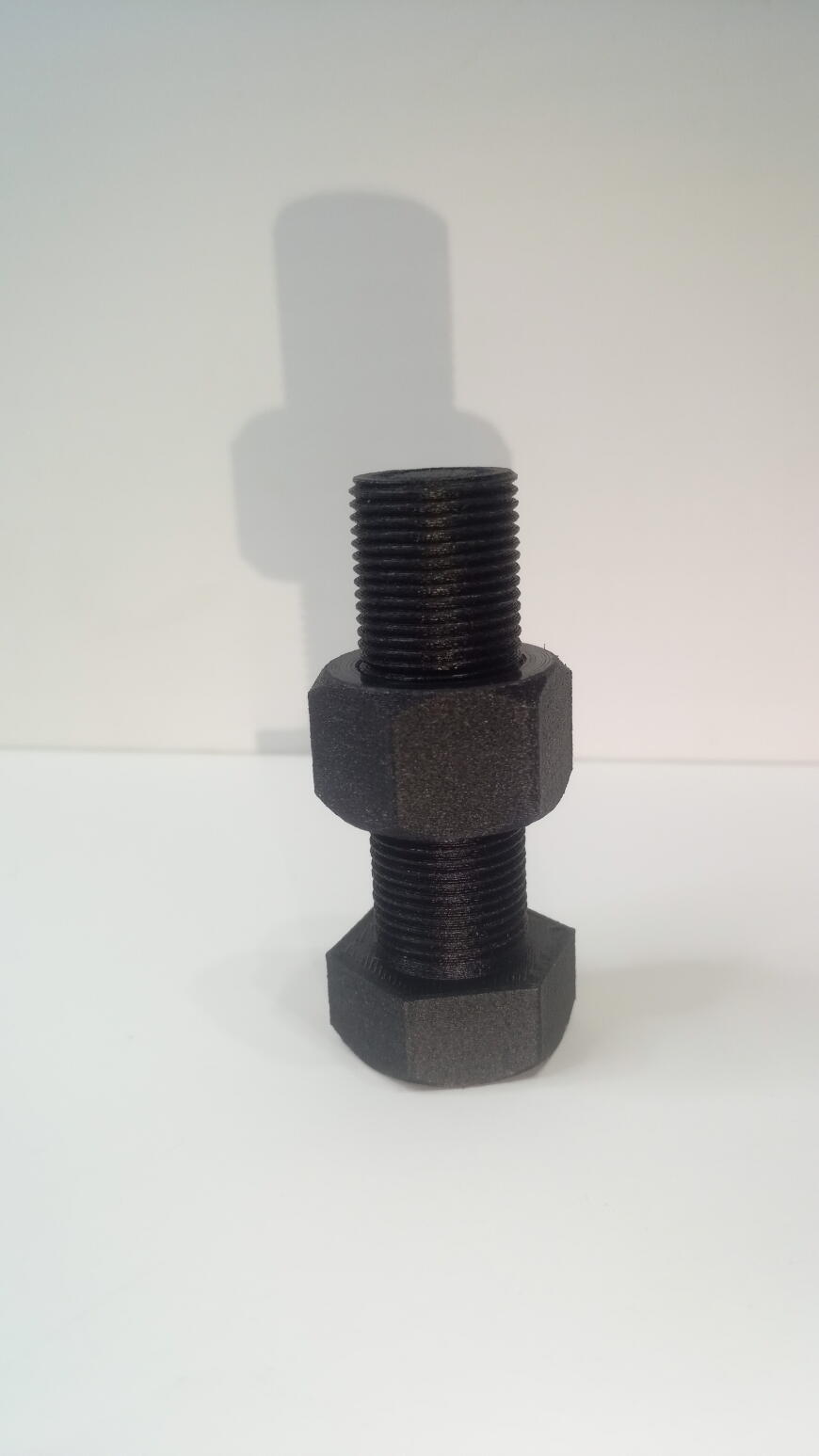

Ну и в завершении традиционно болт и гайка М20х1,5. Угол при вершине 60°.

Заключение

Как и другие инженерные материалы ABS/PA GF-8 требует своего подхода в работе и желательного наличия сушилки. Данный композит сохранил достоинства ABS/PA в виде возможной высокой температуры эксплуатации, так и приобрел новые свойства в виде более высокой прочности, более высокого модуля упругости и уменьшенной усадки благодаря добавлению стекловолокна, но при этом потерял в ударной вязкости.

Всего на тесты ушло около 320 г пластика и примерно 50 часов печати с учетом больших образцов для проверки всех параметров печати.

Пишите в комментариях, чтобы вы хотели еще увидеть из настроек или характеристик материала в последующих статьях, буду расширять обзор по мере возможностей.

Спасибо за уделенное время и надеюсь, что данная статья будет вам полезна при освоении данного материала!

Ссылка на мой Instagram:

С уважением, Андрей Шилейко!

ABS/PA GF-8 можно найти по этой ссылке.

Ссылки на использованные модели:

Ссылки на почитать:

Про печать ABS/PA

Обзор на WAX3D Base и настройку принтера под него

Еще больше интересных статей

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 2-я

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как и обещал, вторая часть моего личного взгляда на материалы для печа...

Постобработка прозрачных пластиков 'Filamentarno!'

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В поисках нейлона

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Учитывая...

Комментарии и вопросы

Я не правил скоростя. Просто т...

Крылья - самая сложная вещь дл...

Расходники там фотополимерная....

Добрый день/вечер/ночь , товар...

Недавно купленный K2 Pro Combo...

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...