miniMAX200 – новенький малыш-крепыш или как я делал это. Часть I

Говорят, аппетит приходит во время еды. Вот и у меня после постройки первого 3D принтера и лазерного гравёра, разыгрался инженерно-строительный зуд. Да и, сказать откровенно, были этому зуду пара объективных предпосылок.

Во-первых, первенец мой – «Полосатый апельсин» – при всех своих безусловных преимуществах в точности и надёжности, особенно после проведённой модернизации, в работе явно не тороплив, и больше 60 мм/с стабильно печатать не хочет. В связи с этим назрела его очередная переделка, а без 3D помощника приступать к ней уже страшновато. Во-вторых, за время погружения в тему трёхмерных печатающих устройств, накопилась критическая масса идей, которую, говоря образным языком современности, руки чесались «отлить в граните».

Идеи на экране

Памятуя свой двухлетний неудачный опыт по глобальному описанию истории проектирования и построения 3D принтера авторской разработки в одной статье, нынче решил я ограничится небольшим обзором с последующим развитием тем. Так будет проще рассказать читателю о том, чего сделать хотелось и что в результате получилось. Да, и хронологию событий я, пожалуй, соблюдать не стану.

Проект постепенно обретает реальные формы

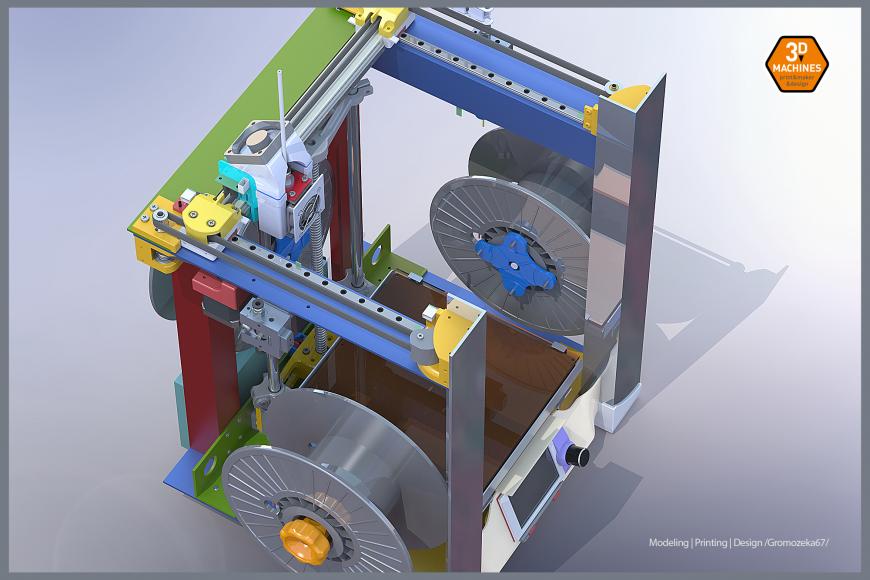

Итак, как я уже писал ранее, возникла потребность в шустром и стабильном принтере небольших габаритов, с малым объёмом рабочей камеры для печати «ходовой» продукции высокого качества. И возможностью дальнейшей его, принтера, модернизации. Например, иметь возможность установки трёхцветного экструдера, али ещё чего новенького.

К тому же нужно было на практике «обкатать» несколько оригинальных идей и конструкторских решений узлов 3D машин, чтобы в дальнейшем можно было их использовать в виде готовых модулей для постройки подобных типовых механизмов.

В частности проверить на практике работоспособность разработанных ранее:

- каретки линейного перемещения портала Z и самого портала с их использованием.

- модуля натяжения ремня и модуля холостых роликов балки X

- датчика автоуровня стола на базе датчика давления, он же концевик Z.

Об этих узлах стоит рассказать подробнее, поэтому повествование о них опубликую отдельно, если интерес появится. Так, к примеру, я уже описывал модуль линейного перемещения стола портала Z для «Полосатого апельсина».

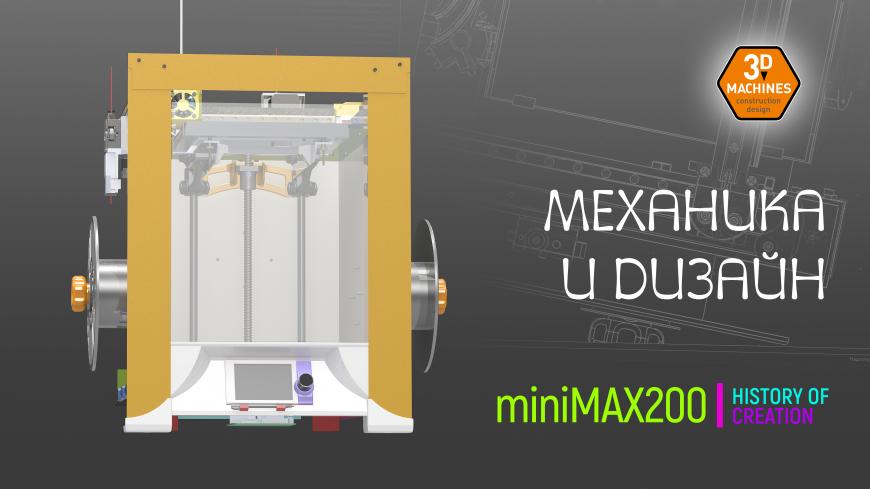

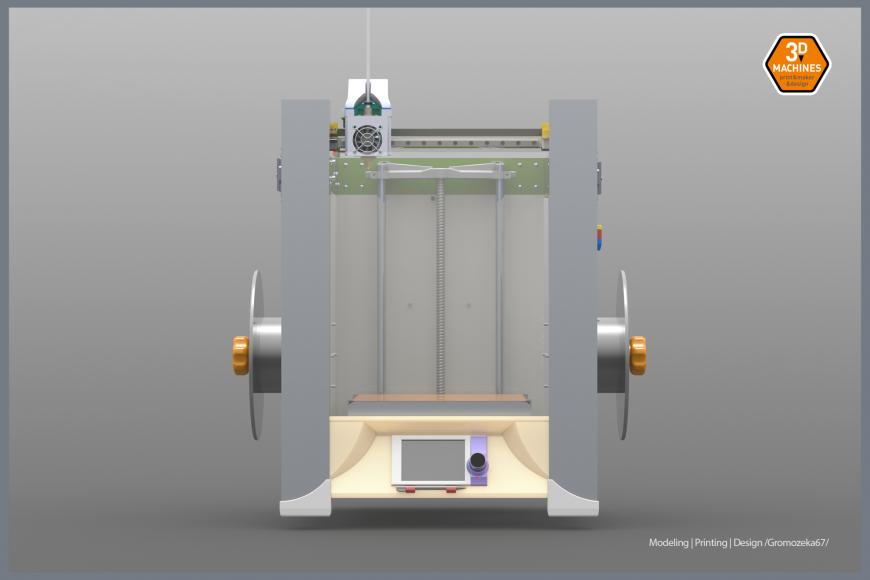

miniMAX200

Основываясь на своих предпочтениях, при выборе форм-фактора я становился на «кубоиде» каркасного типа с H-bot кинематикой. Материал корпуса – алюминиевые уголки. Кожух из раскроённого листа АКП (в разработке). Уникальные узлы и детали напечатаны из PLA. Остальное – типовая продукция китайской промышленности. Способ изготовления – «на коленке».

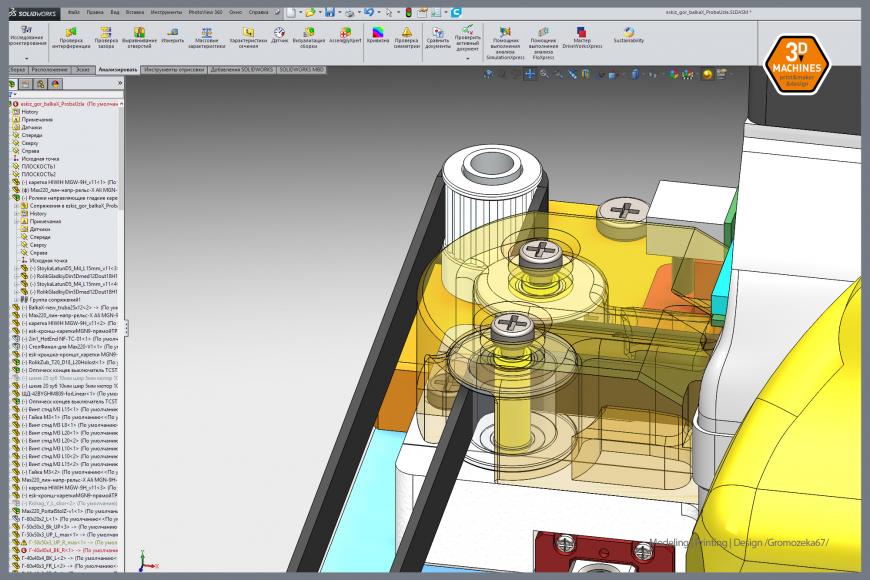

miniMAX200 в процессе разработки

Для удобства повествования назовём новый принтер miniMAX200. Не спрашивайте почему – просто так назвал.

Вот его плановые ТТХ:

- Рабочий объем 200х200х280 мм

- Цветность (кол-во приводов филамента) – 1 (2/3 опционно)

- Разрешение XY (математический расчёт):

Полный шаг ШД – 0,094 (0,1) мм

Микрошаги:

1/16 (А4988) – 0,006 мм

1/32 (DRV8825) – 0,003 мм

1/128 (LV8729) – 0,0008 мм

1/256 (TMC2130) – 0,0004 мм

- Экструдер – боуден (по умолчанию)

(При замене каретки возможна установка direct-light (с редуктором))

- Рабочий стол с подогревом до 80°C.

- Закрытая рабочая камера.

- Электроника 32-битная LERDGE-S.

- Автономный режим работы (печать с "флешки").

- Быстрая замена сопла.

- Возможность многоцветной печати типовыми филаментами.

- Датчик автоуровня стола (опция)

Машинка получилась крепкая, лаконичная, на первый тест – достаточно шустрая. Для изготовления каркаса использовал алюминиевые уголки 3 мм различных размеров. С толщиной несколько погорячился, можно было бы обойтись двух миллиметровыми.

Наверное искушённый читатель скажет: - Эка невидаль, ничего наноинновационноцифровизированного в этом устройстве нет. Нет револьверной подачи 32 цветов пластика, автоматической смены экструдера на лазер/дремель/нихромовую нить и жирный палец… Армирования графеном тоже нет. К тому же напрочь отсутствует телепатическая передача G-code из головы печатника и запуск/отключение принтера по усилию воли. Согласен, каюсь, много чего ещё не сделано. Будем над этим работать. А пока кратко расскажу, что сделать удалось и это работает.

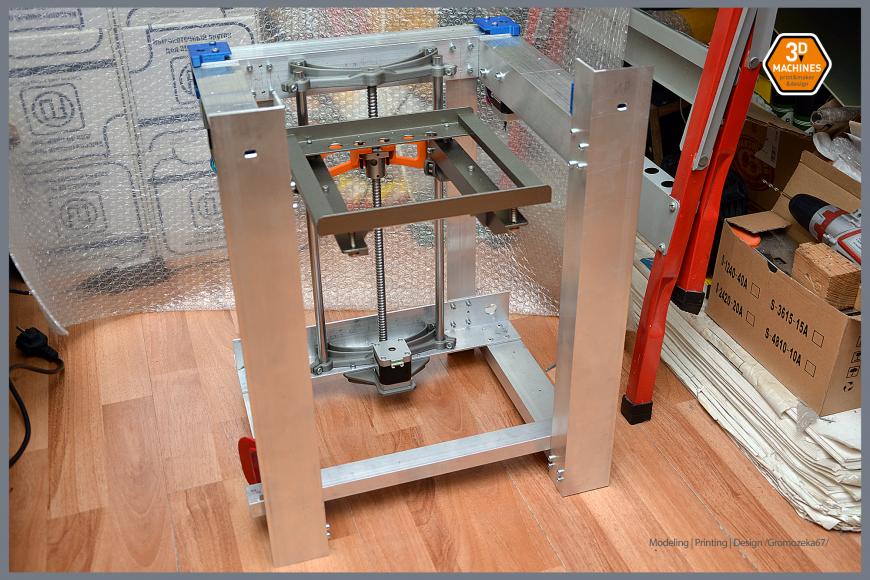

ПОРТАЛ Z

Точность перемещения стола:

Полные шаги ЩД (0,9° /шаг) – 0,02 мм/шаг (ШВП D-12мм, L(step)-4мм)

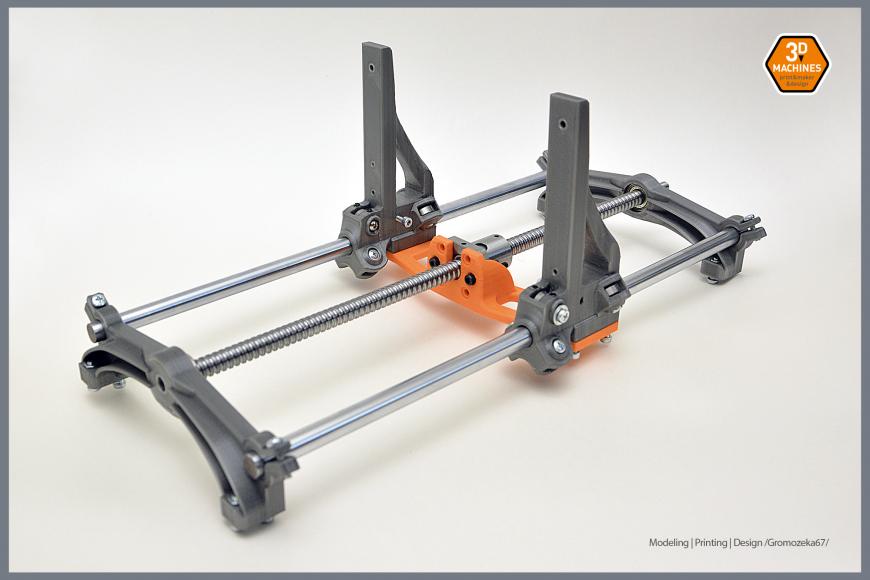

Портал без стола - примерочная сборка

Однажды я решил построить портал оси Z без применения типовых линейных направляющих. Тут были две причины. С одной стороны финансовая, с другой - хотелось проверить работоспособность некоторых технических решений, увиденных ранее в интернете.

Была поставлена задача разработать каретку, которую можно было бы изготовить самостоятельно с применением доступных ингредиентов – примерно 90 граммов пластика PLA, 5 подшипников 625ZZ, 5 круглых латунных стоек для радиоаппаратуры, 10 стандартных винтов M3 и 2 стопорных винта того же диаметра.

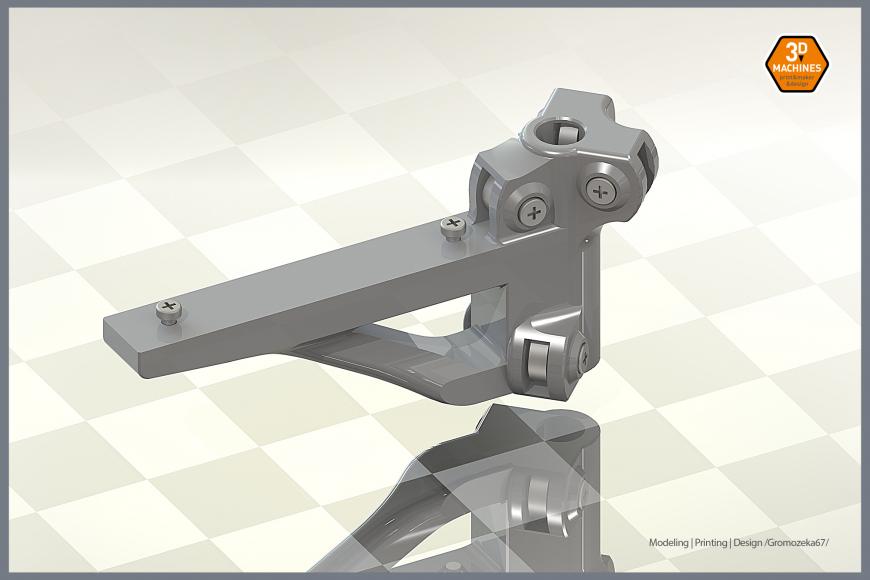

Один из первых рендеров каретки модуля линейного перемещения портала Z

В «базе» портала используются два стандартных 12 мм круглых вала, с двух сторон закреплённых в разработанных и напечатанных из PLA кронштейнах, которые в свою очередь фиксируются на алюминиевом каркасе принтера.

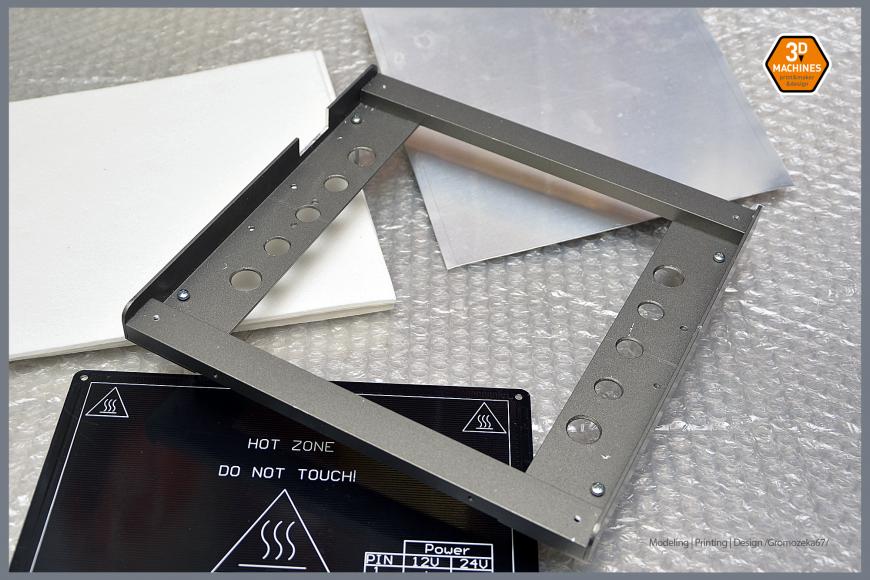

Часть портала - рабочий термостол 214х214 мм на раме. Ожидает сборки

Вообще этот узел miniMAXa – один большой эксперимент. Точный результат его будет определён несколько позднее после завершения опытно-эксплуатационного периода. Пока лишь можно с определённой долей уверенности сказать, что линейное перемещение рабочего стола происходит ровно и равномерно, а силовое вертикальное воздействие на рабочую поверхность не приводит к деформациям и пространственным смещениям, как в статичном, так и в динамическом состоянии.

Ещё следует определить, как поведут себя напечатанные из PLA детали при рабочих температурах стола в термокамере, какова будет повторяемость и точность позиционирования по всему диапазону движения, будут ли подклинивать подшипники и пр. Но по предварительным расчётам и результатам тестовых испытаний ожидаю положительного исхода эксперимента.

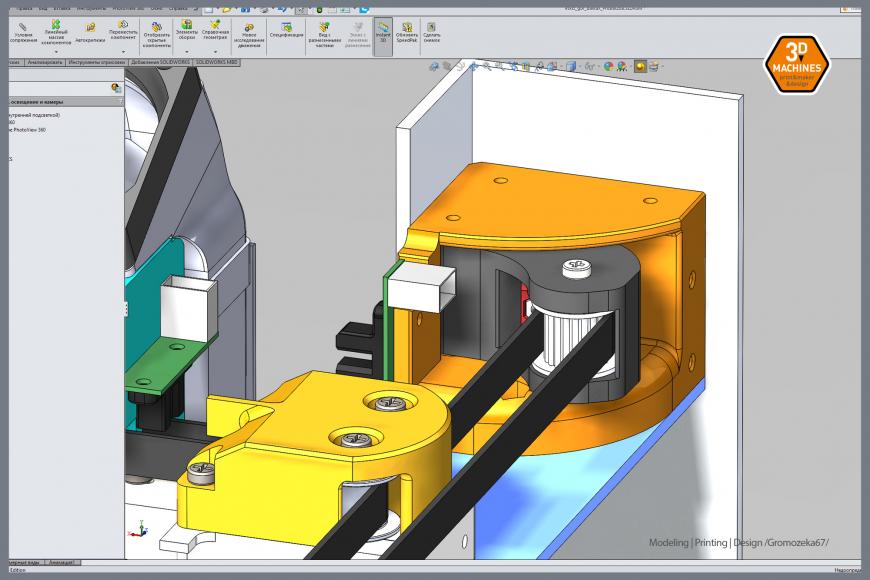

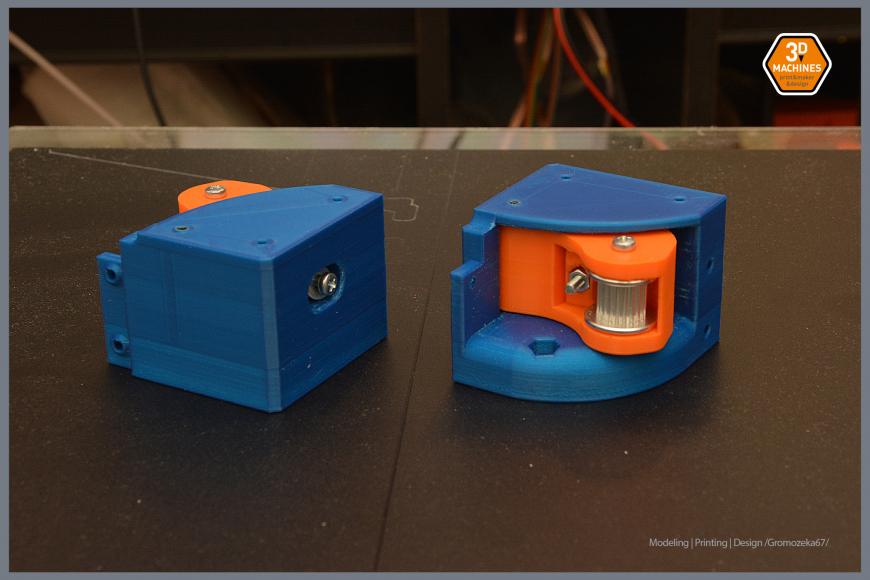

МОДУЛИ НАТЯЖЕНИЯ РЕМНЯ И ХОЛОСТЫХ РОЛИКОВ БАЛКИ Х

Эти два узла – неприметные труженики любого 3D принтера на H-bot кинематике.

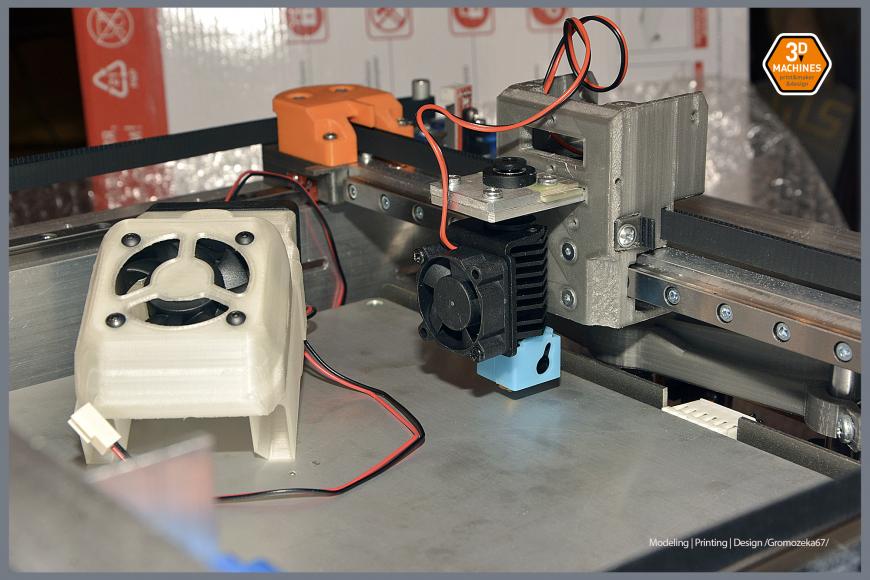

Все ближе к первым тестам, но китайские pulley застряли в пути... Ждем, стоим

Холостые направляющие ролики балки Х отвечают за точное и надёжное приложение силы в системе перемещения каретки экструдера вместе с несущей его балкой. Перекосы в осях, не параллельное размещение в плоскостях и любое подклинивание наверняка приведут к ошибкам в позиционировании сопла и, как следствие, к браку в печати. Поэтому при проектировании следует учитывать возможности технологии изготовления этих узлов и постараться разработать модель таким образом, чтобы минимизировать даже саму возможность допустить ошибку при производстве. При этом деталь должна получиться лёгкой и прочной, дабы максимально уменьшить инерционные нагрузки при смене направлений движения и тем самым дать возможность увеличить скорость печати.

Проста сборка когда дырки совпадают...

Откровенно говоря, когда я вижу некоторые воплощения, где подшипник установлен на один винт, вкрученный в нетолстую металлическую пластину, то у меня возникает чувство беспокойства – то ли я дурак, то ли разработчик этого узла жадный Плюшкин («Мёртвые души» Н.В.Гоголь). Всё же, как велосипедист, предпочитаю крепить колёса на ось, закреплённую на двух опорных точках. Хотя и бывают допустимые исключения, но они требуют высоких технологий в материалах и производстве.

Принтмейкерам известно, что немало хлопот при сборке появляется с укладкой ремня GT2. Поэтому в кронштейне роликов предусмотрены направляющие поверхности позволяющие ремню легко скользить по нужной траектории.

Ну кто-то же сможет разобрать, что там к чему...

В данной конструкции кронштейн крепится к балке тремя винтами, но возможен дизайн с использованием двух точек крепления без потери стабильности фиксации. В этом случае придётся увеличить расстояние между ремнями.

Кронштейны зеркально симметричны и у них предусмотрены флажки для оптических концевиков, расположенных на каретке экструдера. В зависимости от используемого филамента, флажки, возможно, придётся закрасить черным маркером для пластика. Тот, что использовал я, ненадёжно перекрывал луч внутри концевика. Такое случилось первый раз в моей практике, поэтому сознаюсь, что ошибался, дискутируя на эту тему с читателями Тудея.

Натяжной механизм ремня в механике H-bot является его незаменимой частью. Ну никак без него ремешок не установить. И тут вроде всё просто, да вот не совсем. С одной стороны ролик должен в плоскостях и по тангажу не гулять, а с другой стороны иметь возможность точного и стабильного перемещения по вектору ремня.

В моём случае мне нужно было вписать узел в «пятачок» 50х55 мм и иметь амплитуду регулировки около 10-15 мм. Учитывая при этом требования к жесткости при использовании PLA.

После некоторых экспериментов с печатью мелких деталей получилась такая вот самодостаточная конструкция.

При хорошей печати собирается она легко и монтируется к несущей поверхности на 2-х винтах М4. Регулировка осуществляется при помощи торцевого винта M3. Для удобства эксплуатации пришлось в условно декоративных фронтальных уголках предусмотреть пару отверстий под отвертку. Но в дальнейшем они закроются фальшпанелями, которые пока не придумал.

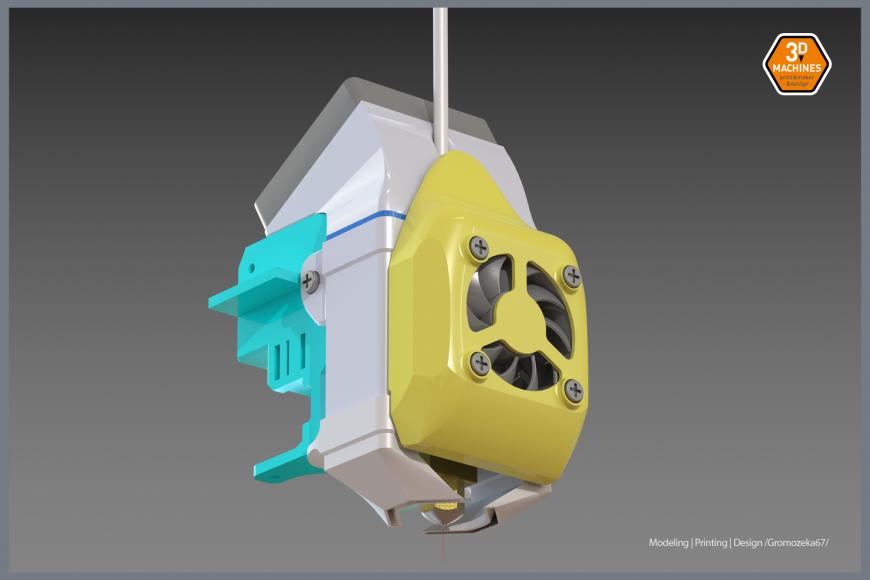

ДАТЧИК АВТОУРОВНЯ

Заманчивая возможность определять поверхность стола непосредственно соплом экструдера соблазняла не одну ранимую инженерную душу. Многие потеряли сон и покой пытаясь сложить в гармоничную композицию все необходимые для воплощения вышеуказанной мечты ингредиенты. Я из их числа.

Каретка Х, обдувы и GENTLE TOUCH в одном фл... рендере

Задачка действительно противоречивая. С одной стороны приспособление должно жестко удерживать радиатор хотэнда, обеспечивая точную печать, но с другой - ему нужно иметь некоторую степень свободы для обеспечения срабатывания чувствительных элементов. При этом вся конструкция должна остаться достаточно лёгкой. И надёжно отзываться даже при небольшом давлении на поверхность стола, не допуская ложных срабатываний.

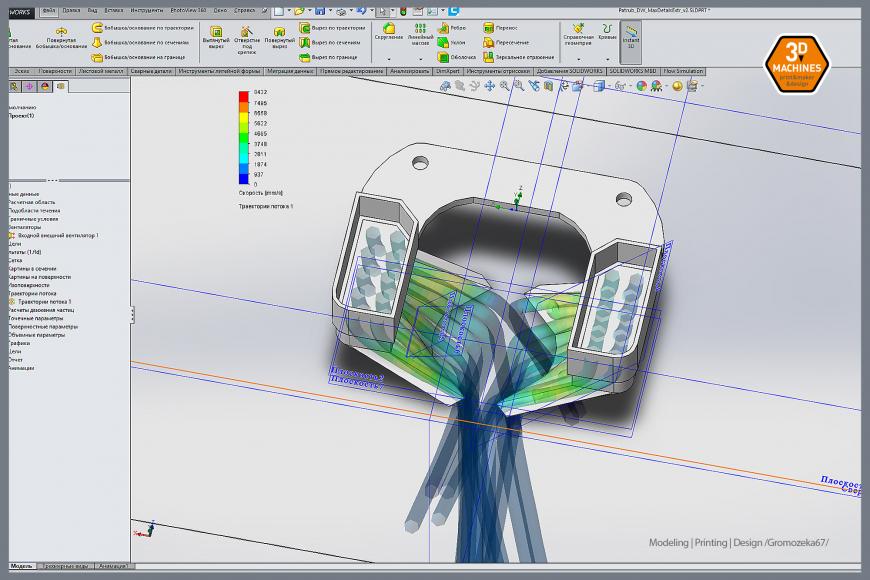

Часть патрубков обдува. Первая ревизия.

А я ещё повысил себе степень сложности. Устройство должно быть термоустойчиво и не реагировать на перепады температуры. Позволять быстро заменять радиатор на другой, типовой. Быть простым в изготовлении, установке и эксплуатации. Иметь варианты исполнения для радиаторов других форм-факторов.

Один из "продувов" геометрии патрубка

Перечитав не один десяток статей на эту тему, пересмотрев множество видео, определил для себя приоритетный физический принцип, на основе которого такой датчик имело смысл разрабатывать – зависимость электрического сопротивления от деформации проводника. Одним словом, чувствительным элементом должен быть тензорезистор.

Однако первый опыт использования этих «неженок» меня разочаровал. Процесс их монтажа был достаточно трудоёмким и сопряжён с большим количеством брака. Многим мейкерам это уже известно. К тому же алюминиевая пластина была слишком жесткой и баланса между чувствительностью и надёжной фиксации не находилось…

Выкинув в корзину три «тензика» вспомнил об интересной статье «тудеевского» автора D.I.M годичной давности, в которой он рассказывал о своём варианте датчика давления на SMD резисторах. Также были полезны прекрасно иллюстрированные материалы от VanMo и Дэвида Пиллинга (David Pilling).

В результате родилась деталь – датчик-кронштейн. Он представляет из себя бутерброд из стеклопластика и нескольких пластиковых (временно) деталей. Недалеко от него в специально разработанной каретке компактно разместилась электроника.

То устройство, что у меня получилось создать, я обозначил как GENTLE TOUCH - «нежное прикосновение» значит. Работает оно действительно мягко.

Да простят меня дотошные читатели, но всех подробностей конструкции я пока раскрыть не готов. Во-первых, устройство ещё не «доведено до ума» и требует внесения некоторых изменений, во-вторых, возможно со временем получится организовать его мелкосерийное производство, ведутся расчёты. На момент публикации, что-то из намеченного уже удалось реализовать, что-то ещё предстоит исправить и проверить «в железе» на практике.

Планирую не откладывать эту работу в долгий ящик. Ещё есть интересные идеи…

Ну вот, пожалуй, и всё на сегодня. Надеюсь, продолжения рассказа о miniMAX200 не заставят себя долго ждать. Нужно закончить приводы филамента, декоративные детали, кожух, разложить электронику, провести тестирование и настройку. В общем - много интересного впереди. Да и Новый год не за горами.

Ели кого-то заинтересовали детали и подробности, то можете заглянуть на мой канал в тьюбе. Пообщаемся в комментариях и тут, и там, но не судите за отсутствие оперативности в ответах – времени порою недостаточно.

Всем удачи, добра и благополучия.

Еще больше интересных статей

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

GCODE: Плюшки от Павлушки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня хотелось бы рассказать о GCODE....

Комментарии и вопросы

Поворачивать придётся в две ст...

А окна то где? Чо там в фапе в...

Не знаю, зачем Вы это делаете....

Здравствуйте! Столкнулся с про...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...