Прокачка обдува на Ultimaker 2

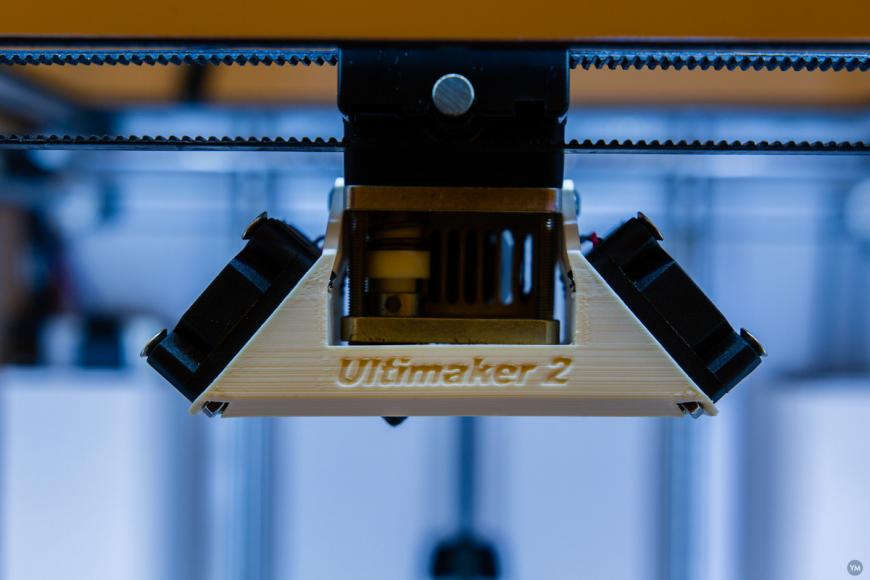

Происходит эта беда из за недостаточного охлаждения верхних слоев пластика. Навесные части при охлаждении начинают загибаться вверх, ломая геометрию и конечный результат модели. На просторах интернета и всем нам известных сайтах www.youmagine.com/ и http://www.thingiverse.com/ есть множество вариантов альтернативных креплений, но решился я на этот шаг только после того, как увидел вот это решениеот пользователя Spirit. Красивый дизайн, достаточно толково сделана модель. Единственное, бросилось в глаза странная фраза в описании

'Parts have been designed to be 0.3mm larger. This should be taken taken into account when printing.'Ну 0.3 мм не много подумал я и в целом все должно быть ок. Но все оказалось не ок. Да основные посадочные размеры совпали, но места крепления вентиляторов оказались несколько дальше, чем в оригинальной сборке, в связи с чем провода питания выше упомянутых вентиляторов натягивались, что не есть хорошо. Плюс ко всему, отверстия под саморезы (да, да оказывается именно на них крепятся вентиляторы на Ultimaker 2) оказались не просто большими, они были огромными. Естественно гештальт надо было закрывать, поэтому

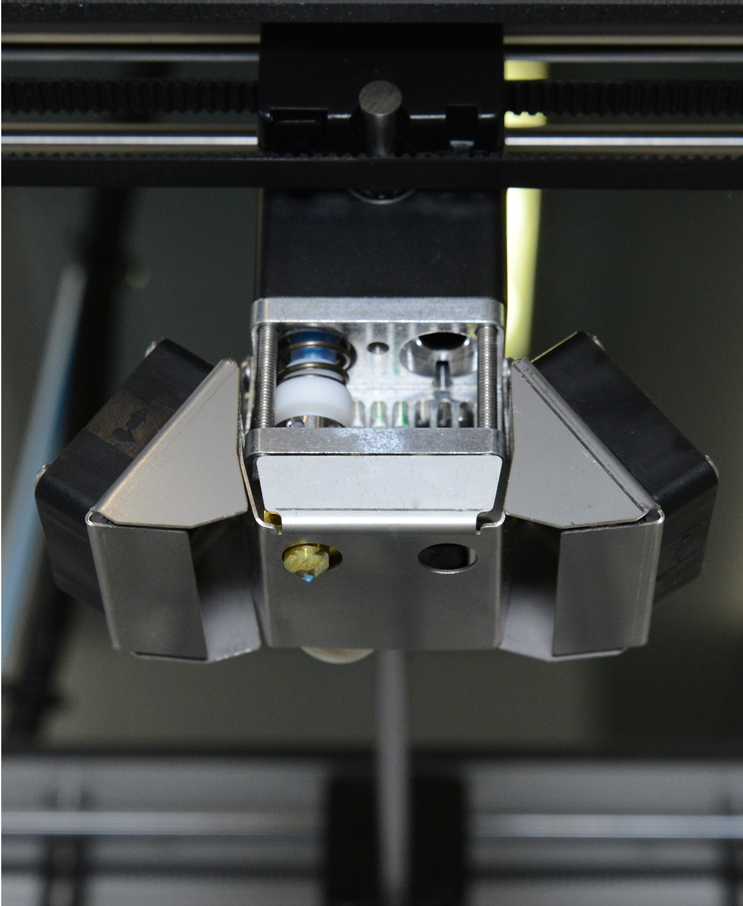

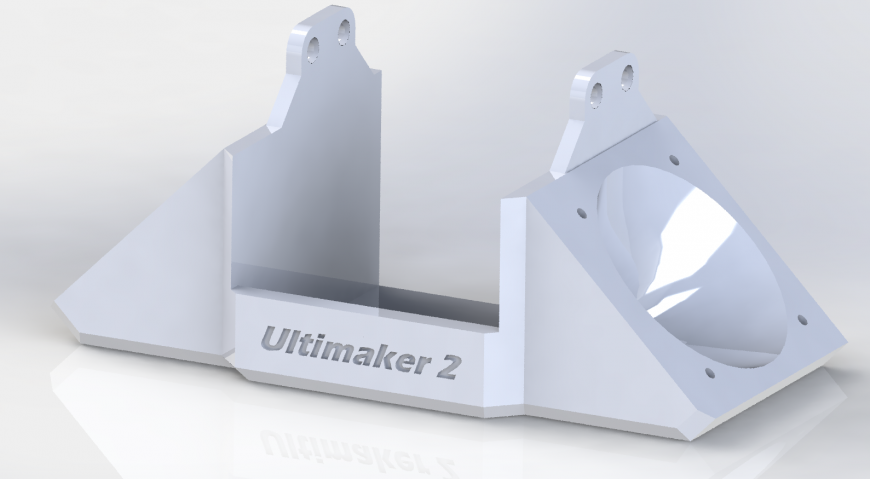

Было принято решение создать крепление своими руками опираясь на реальное расположение комплектующих в оригинальной сборке.На сайте https://grabcad.com/ была найдена CAD'овская модель Ultimaker 2 в формате STEP. Сборка оказалось очень качественной, спасибо создателю. Опираясь на реальные размеры и расположение комплектующих в SolidWorks была создана похожая модель крепления (прямо как Samsung и Apple:D)Когда разбирал стандартное крепление, в голову пришла мысль:

а не окажется ли, что новое крепление будет тяжелее, нежели стандартное и я выиграв в одном, потеряю в другом?В итоге решил взвесить стандартное крепление, первое крепление от Spirit'a, ну и свою hi-end разработку. Вот результаты: Получилось, что пластиковая деталюха почти в 2 раза легче, чем стандартное решение, и немного тяжелее чем решение Spirit'a. Но выглядит мое намного массивней.

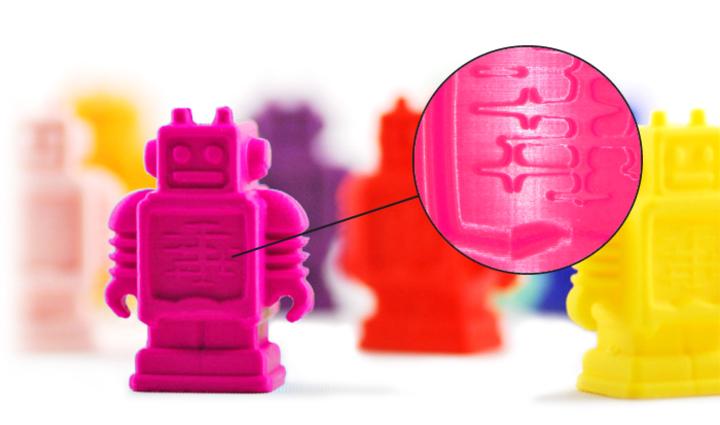

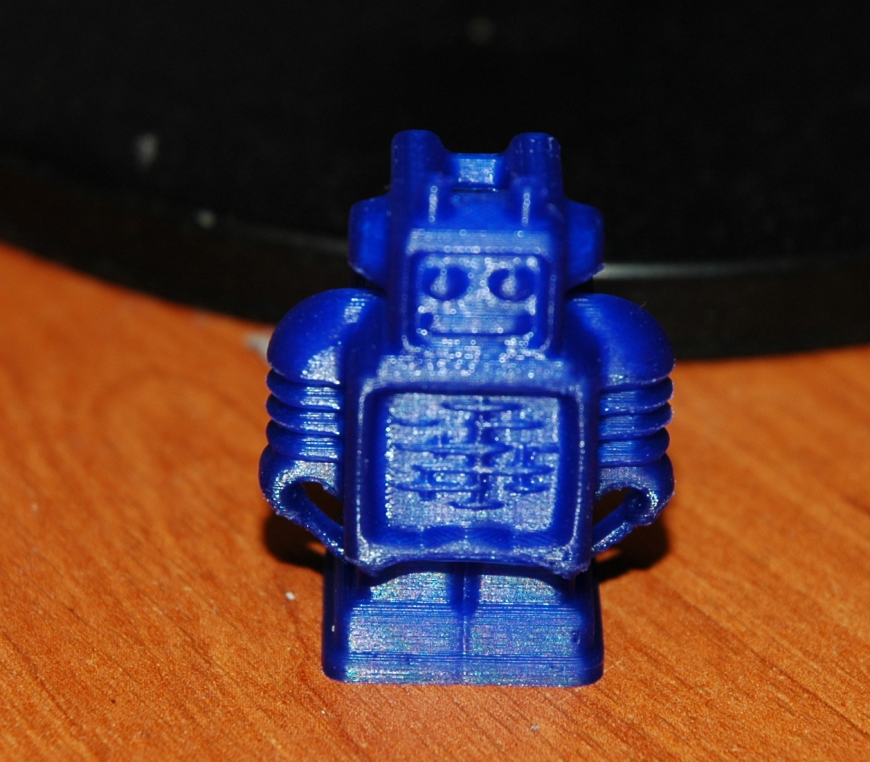

Перед установкой необходимо обязательно проклеить внутреннюю поверхность крепления термостойким скотчем!А вот так это выглядит теперь:В качестве теста, я нагрел сопло до максимальной температуры 260С. Появился неприятный запах горелого пластика. Тут я было второй раз расстроился, охладил сопло, снял крепление. Но никаких намеков на плавление я не заметил. Отсюда я сделал вывод, возможно так пах при первом нагреве скотч, либо пах пластик который был загружен в сопло (там стоял как раз красный ABS от Innofil3d). После этого я заменил катушку ABS на PLA и сделал тестовую печать робота:Параметры печати:

Скорость: 50мм/с, внешняя граница 25мм/с

Толщина слоя: 0.1мм

Да, ушки все равно немного поползли вверх, но при наблюдении за печатью эффекта загибания и 'мягкого пластика' не наблюдалось. Слой за слоем рисовалось как будто на твердой поверхности.

В общем я доволен результатом, можно попробовать посравнивать одинаковые модели с навесными частями, чтобы точно понять насколько лучше стало или наоборот не стало:)

Еще больше интересных статей

Qidi Q2 — Ремонт и «даунгрейд» во благо: замена тензодатчика на концевик

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Выравнивание стола наждачной бумагой / шкуркой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Настраиваем прошивку Marlin и заливаем её в 3D принтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Печатный компрессор — офигенно...

Серьёзный размер, на таком уже...

Это мне напоминает - "Тем, кто...

Приветствую. Есть вопрос.Решил...

Сама проблема была в том, что...

Всем привет! Имею в своем...

Всем доброго дня.Помогите пожа...