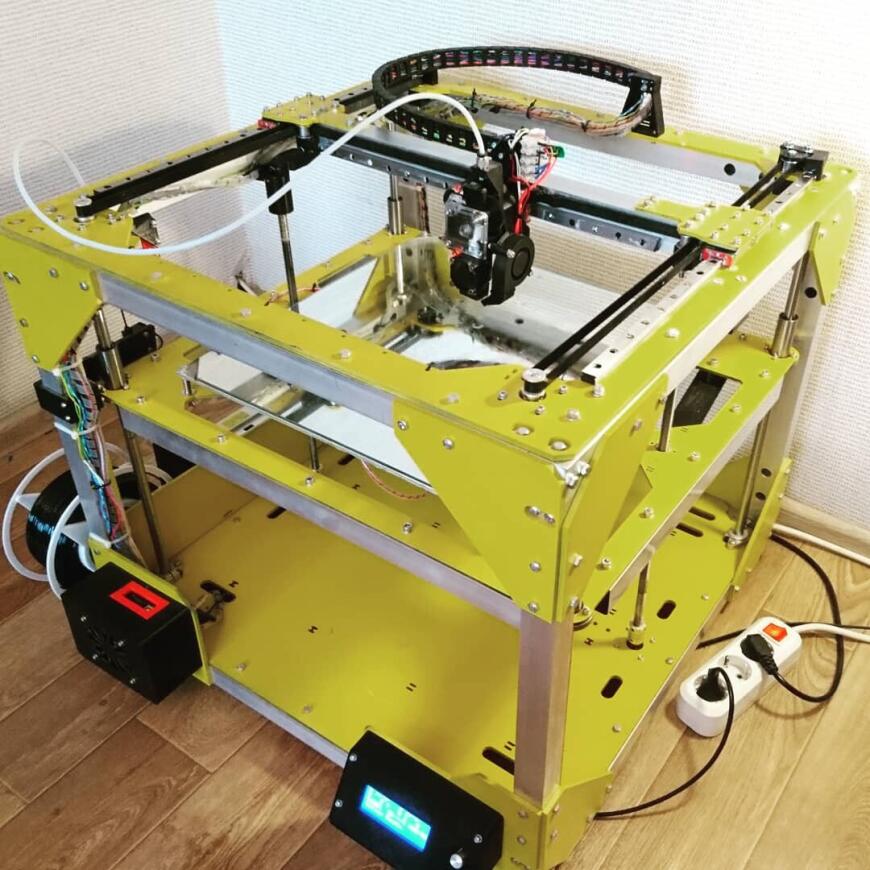

Желтый здоровяк, Y-bot.

Привет, ценители аддитивных технологий!Сегодня я расскажу вам про создание собственного FDM 3D принтера, от разработки, до сборки и отладки.

Предпосылка для создания данного агрегата была весьма банальна: нужен 3D принтер с повышенной областью печати, так как самосборная оттюнингованая прюша не вмещала в себя, порой весьма масштабные модели.Размер я для себя выбрал следующий: 390х340х320. По кинематике - однозначно куб, так как на Прюше, хоть и со стальной рамой, я прочувствовал отсутствие жесткости в раме.

Далее пал выбор: H-bot или CoreXY. Жизнь себе решил не усложнять, и подумал, что угловые перекосы в портальной балке с базой в 500 мм себя не проявят (как бы не так).

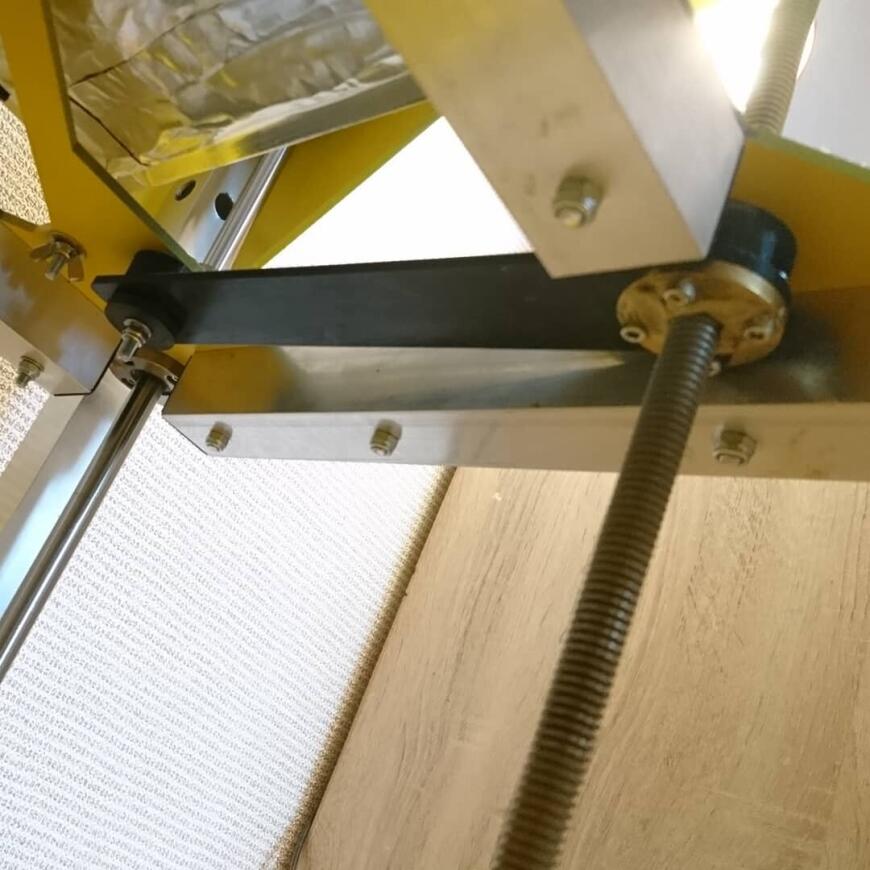

Ось Z решил делать капитальной, на 4-х валах и с двумя ходовыми винтами с трапецеидальной резьбой.Изначально были сомнения, потянут ли два двигателя (NEMA-17) стол массой примерно в 4 кг. Как позже выяснилось - потянули, да и еще как.

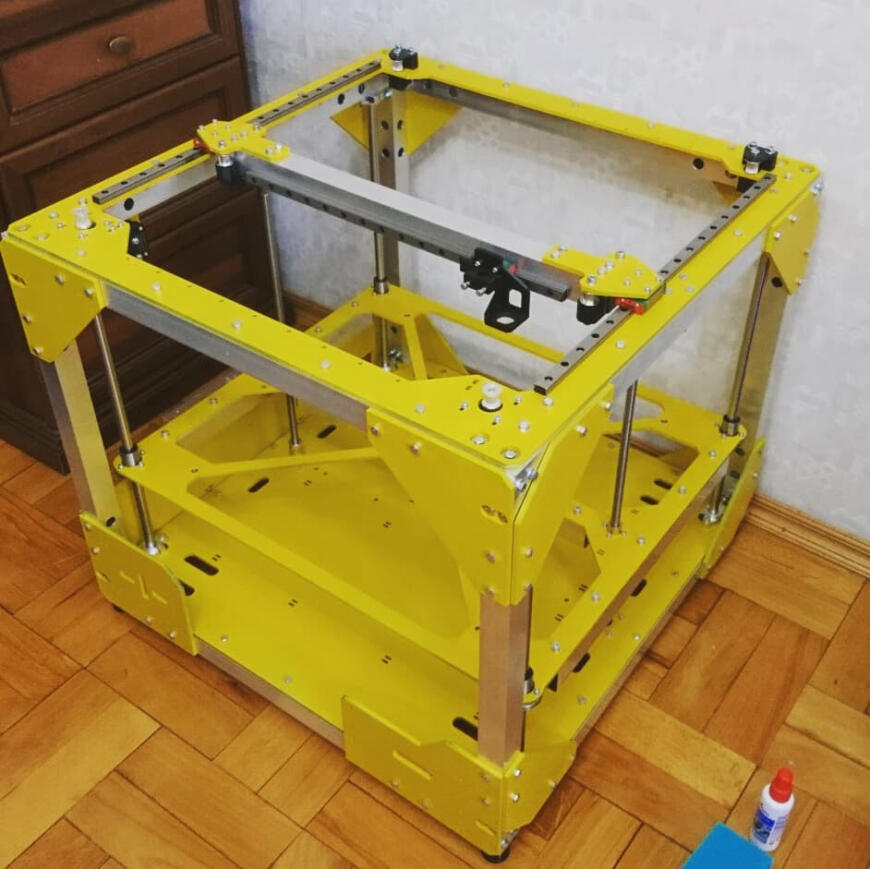

Рама. Вообще, на создание H-bot меня подтолкнуло знакомство с принтером Flying bear tornado. В то время я активно занимался ремонтом 3D принтеров, и основую часть вызовов составляли Прюшевидные кинематики.

В медведе мне понравилась замкнутая конструкция рамы и жесткий стол на 4-х валах. Вызывало недовольство одна хилая рама, хоть и из стальных уголков, но от жесткости конструкции было одно название. При печати бедолага трясся как осиновый лист, наводя жуткие дефекты на деталь, чем уничтожал преимущества своей компоновки.

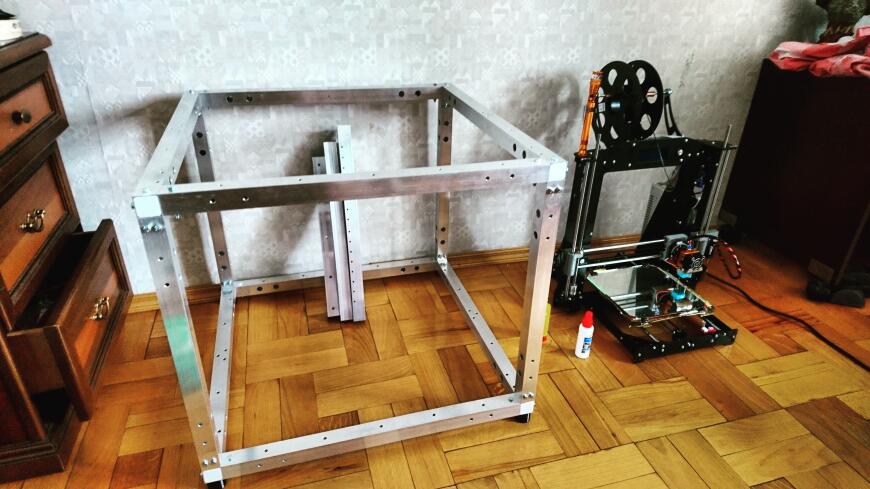

Тогда я решил, что моя то рама утрет нос китайскому медведю. Так я решил строить принтер из алюминиевого профиля 30х30х2, который покупал на металлобазе, нарезал в мастерской по сборке мебели а сверлил дома полуживым шуруповертом. Отверстий было очень много, процесс сверления занял два дня:)

Соединения по углам я выполнял при помощи печатных вставок, куда запрессовывались самоконтрящиеся гайки. Вышло очень ровно и жестко.

Наверняка меня спросят, зачем я занимался этой ерундой, когда можно было купить станочных профиль подходящего размера и не долбить себе мозг?

Ответ весьма прост - экономия.

Усиления по углам, дно принтера и платформу для плоскости XY нарезались лазером. Сталь должна была быть 4 мм, но исполнитель предложил 5 мм за ту же цену. Кстати, пластину, формирующую плоскость ХY чрезмерно покоробило после резки. Меня спало то, что каркас рамы был очень жестким, и притягивая к нему эту пластину, удалось ее выправить. (Кстати, на фото ниже на портальной балке размещено по одной каретке. При проверке скручивания балки в плоскости XY линейные перемещений на краях балки достигали 3х мм. после этого пришлось устанавливать двойной комплект кареток.)

Усиления по углам, дно принтера и платформу для плоскости XY нарезались лазером. Сталь должна была быть 4 мм, но исполнитель предложил 5 мм за ту же цену. Кстати, пластину, формирующую плоскость ХY чрезмерно покоробило после резки. Меня спало то, что каркас рамы был очень жестким, и притягивая к нему эту пластину, удалось ее выправить. (Кстати, на фото ниже на портальной балке размещено по одной каретке. При проверке скручивания балки в плоскости XY линейные перемещений на краях балки достигали 3х мм. после этого пришлось устанавливать двойной комплект кареток.)

Стальные детали грунтовались и красились самостоятельно.

При сборке принтера главная проблема заключалась в параллельном выставлении 4-х валов. Все перепробовал, а подшипники все равно закусывало. Проблема решилась поочередным ослаблением креплений, поочередной затяжкой. Не обошлось без молотка и какой-то матери.

Также пришлось применить прием плавающей ходовой гайки.

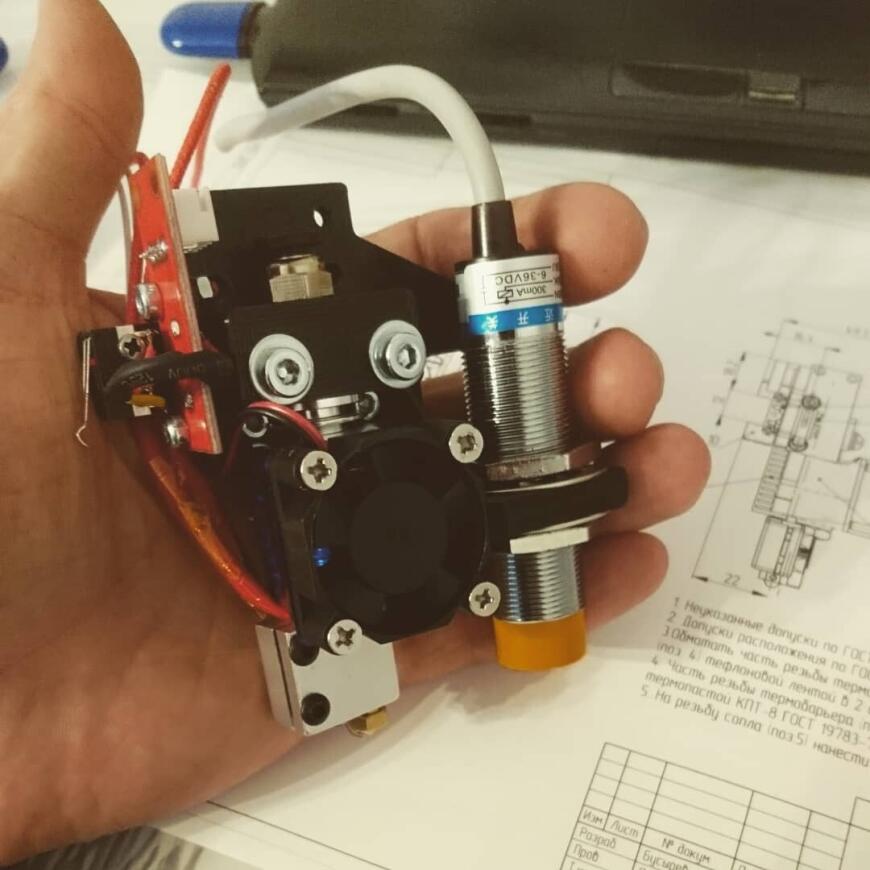

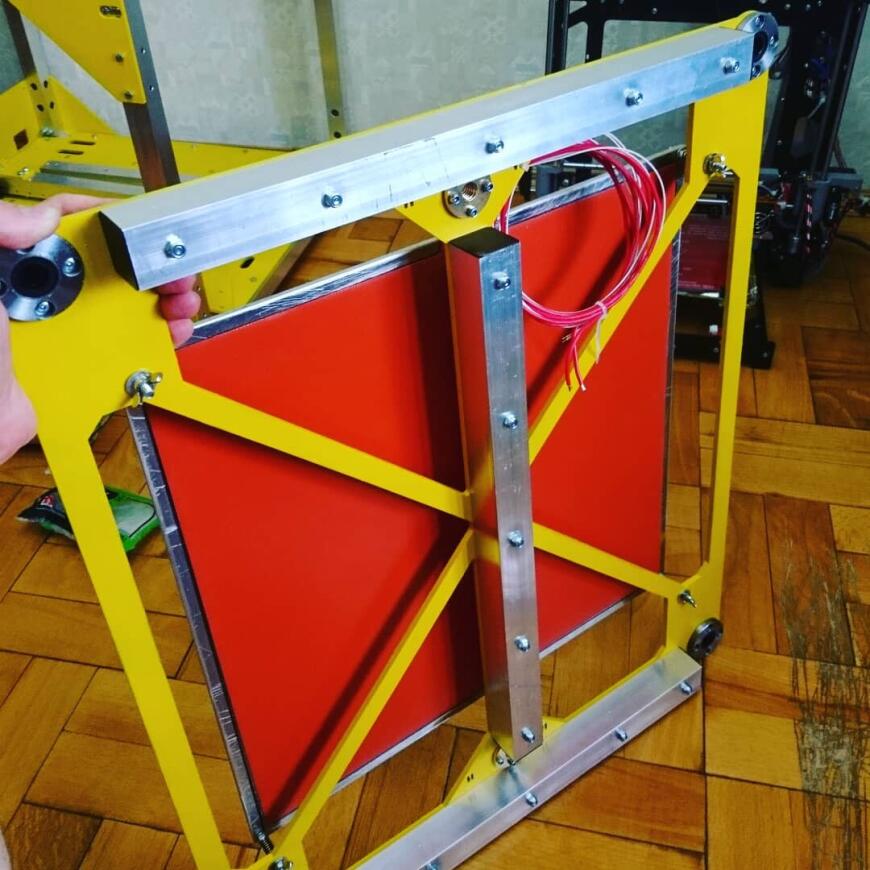

Стол у меня представляет собой алюминиевую пластину 5 мм. Снизу силиконовая грелка 220В (разгон до 80 попугаев за 3 минуты), а сверху стекло 3 мм. (Эта толщина была обусловлена использованием в первоначальной версии индукционного датчика, который зараза на алюминий срабатывал на 4-х мм.)

Стол у меня представляет собой алюминиевую пластину 5 мм. Снизу силиконовая грелка 220В (разгон до 80 попугаев за 3 минуты), а сверху стекло 3 мм. (Эта толщина была обусловлена использованием в первоначальной версии индукционного датчика, который зараза на алюминий срабатывал на 4-х мм.)

Диаметр валов оси Z - 12 мм, диаметр ходового винта 8 мм.

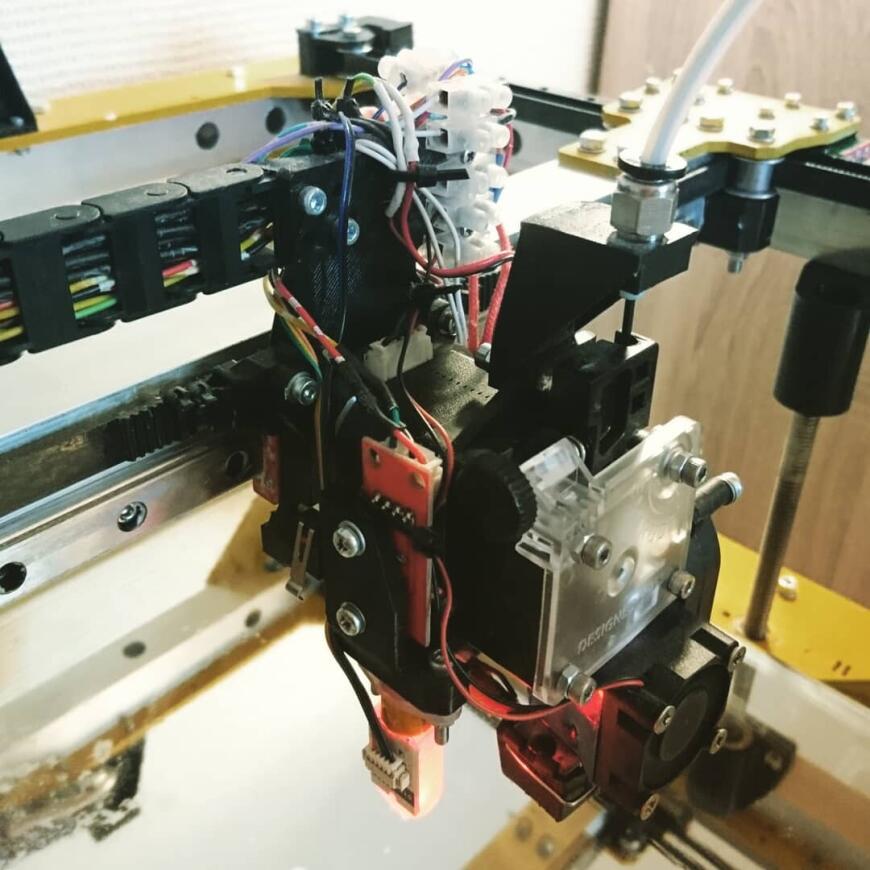

Пару слов о конструкции модуля XY.

Вся кинематика в данном модуле строится на рельсах MGN-12 с удлиненными каретками (На оси Y их даже 2 штуки стоит). Не очень то дешево, но деваться было уже некуда.Портальная балка также из алюминиевой трубы, двух заглушек и стальных пластин.

А теперь о самом сладком, и самом главном - экструдере!

Вообще изначально, принтер проектировался под весьма большие детали. За 12 часов я планировал выпечатывать до килограмма пластика.

Таким требования мог удовлетворить только хотенд Volcano.Чтобы разогнать каретку до максимума, изначально был выполнен вариант Боуден. Это было большой ошибкой, примерно как запить соленые огурцы молоком. С сопла текло как со свиньи, за полгода мучений я так и не смог нормально настроить ретракт. Пластик настолько расплавлялся, что просто отказывался втягиваться в сопло, ситуацию усугубляла пружинящая боуденовская трубка.

Осознав фиаско, принялся переделывать экструдер в директ. Переделал. Выкинул к черту хотенд Volcano и поставил MK-8 c родным нагревательным блоком. Начались проблемы с нехваткой мощности для двигателя. Большой расход пластика сея конфигурация уже не вывозила. Решил ставить редукторных экструдер - E3D titan. За это пришлось расплатиться сантиметрами :(

Осознав фиаско, принялся переделывать экструдер в директ. Переделал. Выкинул к черту хотенд Volcano и поставил MK-8 c родным нагревательным блоком. Начались проблемы с нехваткой мощности для двигателя. Большой расход пластика сея конфигурация уже не вывозила. Решил ставить редукторных экструдер - E3D titan. За это пришлось расплатиться сантиметрами :(

После доработки область печати составила уже 340х300х305 мм, но тем не менее, результатом остался доволен, в данной конфигурации работаю уже около года.

По характеристикам мне удалось добиться следующих параметров:

Скорость перемещения до 200 мм/с

Скорость печати до 120 мм/с.

Максимальный расход при печати соплом 0,5, слой 0,25, скорость - 100 мм/с. (45 куб.см в час) при температуре 260 попугаев, пластик - PETG.

В исходной версии, как я уже писал, использовался индукционный датчик. Однако работал он весьма не стабильно и на первом слое был маленький зазор между ним и столом (1мм). В итоге поменял на Bltouch и теперь доволен как слон :)

Ну, и в завершение - об электронике.

Управляющая плата - SKR 1.3 c прошивкой Marlin 2.0.5.3. Шаговики - NEMA 17. На осях X и Y драйвера TMC 2208.

Блок питания 600 вт. Стол подогревается силиконовой грелкой, управляется через твердотельное реле.

Так как в принтере используется высокое напряжение, установил УЗО и автомат. Все это очень удобно разместилось в электрическом щитке, который я разместил сбоку.

Вообще я с электроникой много бед натерпелся. На протяжении года боролся с внезапными зависаниями, которые происходили как случайно, так и когда вмешиваешься через дисплей, например температуру чуть подправить.

Вообще я с электроникой много бед натерпелся. На протяжении года боролся с внезапными зависаниями, которые происходили как случайно, так и когда вмешиваешься через дисплей, например температуру чуть подправить.

Что я только не делал...Увеличил мощность БП с 360 до 600 Вт. Перепроложил все провода (думал наводки). Даже плату поменял и кучу прошивок...Проблема решилась весьма неожиданно, то есть переездом. Видать дело было в заземлении дома...Хоть проект маленько затянулся, потратил кучу нервов и немало денег, принтер получился шикарным!

Результат печати радует меня и моих заказчиков, а это, самое главное!

Еще больше интересных статей

Адресная лента для отображения статусов 3Д принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

QIDI Box: RFID-метки для филаментов — полный гайд

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сопла и сопли

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сколько раз этот вопрос поднимался. Сколько тем...

Комментарии и вопросы

Не переживайте, ребенок не был...

Только силиконовый герметик, н...

Анкера все равно нужны, хоть с...

привет.помогите разобраться по...

Здравствуйте! Подскажите, пожа...

Здравствуйте, я у вас новеньки...

Здравствуйте. Подскажите, пожа...